硫酸銨與氯化鉀生產硫酸鉀的技術改造及應用

楊 炎,佘林源,陳愛明,彭卉豐

(湖北三寧化工股份有限公司,湖北枝江443200)

隨著我國經濟作物種植面積不斷擴大,硫酸鉀需求量逐年遞增,硫酸鉀產品供不應求。湖北三寧化工股份有限公司(以下簡稱三寧化工)己內酰胺項目副產硫酸銨近150 kt/a,存在富余,考慮將其通過一定方法轉化成硫酸鉀,既能實現產品升級,又能將轉化的硫酸鉀作為生產復合肥原料利用。為此,三寧化工新建1套硫酸銨與氯化鉀生產硫酸鉀裝置。裝置投運后出現養分控制不穩定、K2O質量分數不達標、生產連續性差等問題,為解決這些問題,三寧化工對裝置工藝流程進行優化改造,調整主要分離設備。技改后,裝置運行平穩,產量和質量均達到預期目標。

1 硫酸鉀生產工藝介紹

以硫酸銨與氯化鉀為原料,制取硫酸鉀并副產氯化銨鉀的化學反應方程式如下[1]:

反應(1)為可逆反應,反應平衡隨反應溫度、物料配比等外界條件的改變而改變。反應溫度在35~65 ℃時,該可逆反應的平衡常數基本不變。反應溫度較高時,鹽類物質溶解度增加,使反應溶液的過飽和度向易控制的方向發展,有利于產生均勻合格的硫酸鉀晶體。若反應溫度過高,硫酸鉀在溶液中的溶解度偏大,導致反應收率降低、能耗相對升高。

反應溫度的變化對副產品氯化銨鉀溶解度的影響較小。因此,采用三效蒸發濃縮系統進行提濃。含氯化銨鉀的溶液在沸騰條件下蒸發水,形成過飽和溶液,推動氯化銨鉀結晶產生,形成結晶和飽和溶液(母液)的晶漿混合物。

2 硫酸鉀生產技術改造

2.1 改造前流程

改造前硫酸銨與氯化鉀生產硫酸鉀的工藝流程見圖1。

圖1 改造前硫酸銨與氯化鉀生產硫酸鉀的工藝流程

原料硫酸銨經計量在硫酸銨溶解槽溶解于工藝水,以溶液形式溢流進入硫酸鉀結晶槽,同時氯化鉀經計量進入氯化鉀溶解槽溶解后也以溶液形式溢流進入硫酸鉀結晶槽。硫酸銨溶液與氯化鉀溶液在硫酸鉀結晶槽內反應、結晶,硫酸鉀結晶槽內設置攪拌槳,保證晶體在溶液中均勻懸浮。整個結晶過程需補充少量熱量以維持結晶溫度。硫酸鉀結晶槽內的晶漿經泵至硫酸鉀中間槽,晶漿依靠重力流入硫酸鉀離心機,實現固液分離。脫液后的硫酸鉀晶體進入硫酸鉀流化床經烘干后進入包裝工序。硫酸鉀離心機分離出的母液依靠位差流入硫酸鉀母液槽,該槽帶有攪拌裝置,使槽內液體混合均勻。硫酸鉀母液槽的部分溶液返回硫酸鉀結晶槽,以調節其液固比,其余溶液經泵依次進入一效蒸發器、二效蒸發器和三效蒸發器進行循環蒸發提濃,冷凝液回系統利用。三效蒸發器內的晶漿達到一定密度后經泵送至旋液分離器,稀相返回蒸發系統,濃相進入氯化銨鉀離心機,實現懸浮液的固液分離。脫液后的氯化銨鉀晶體進入氯化銨鉀流化床經烘干后進入包裝工序,母液進入氯化銨鉀母液槽,經泵返回蒸發系統。

改造前存在的主要問題:

1)硫酸鉀離心機、氯化銨鉀離心機運行條件得不到保障,導致裝置生產不能連續進行。硫酸鉀離心機為臥式刮刀卸料離心機,受硫酸鉀結晶晶形影響,有產出稀料的現象,導致不能有效進行固液分離。

2)硫酸鉀產品中K2O含量低,產品養分波動較大,達不到GB/T 20406—2017《農業用硫酸鉀》中產品質量要求,導致產品無法使用和銷售。

3)系統易堵點較多,管道或關鍵設備因堵塞而造成生產中斷的情況時有發生。硫酸鉀中間槽因富含大量硫酸鉀晶體,依靠重力流進硫酸鉀離心機時,一旦硫酸鉀離心機運行不正常,會導致大量硫酸鉀沉積在硫酸鉀中間槽下料管中,極易堵塞管道。氯化銨鉀晶體粗大,旋液分離器因通道較窄而堵塞,極易導致生產中斷。

為此,三寧化工決定對硫酸銨與氯化鉀生產硫酸鉀的裝置進行技術改造。

2.2 改造后流程及主要工藝參數

改造后硫酸銨與氯化鉀生產硫酸鉀的工藝流程見圖2。

圖2 改造后硫酸銨與氯化鉀生產硫酸鉀的工藝流程

改造后,硫酸鉀結晶槽內的晶漿經泵輸送至1#帶式分離器,進行第一次液固分離,分離后的硫酸鉀固體進入水洗槽水洗后,進入2#帶式分離器,進行硫酸鉀的第二次液固分離;一次液固分離后的液體進入硫酸鉀母液槽,通過攪拌槳將硫酸鉀母液槽內液體混合均勻,經泵依次進入一效蒸發器、二效蒸發器和三效蒸發器進行循環蒸發提濃,冷凝液進回收水槽回系統利用。三效蒸發器內的晶漿達到一定密度后經泵送至3#帶式分離器,固體進入氯化銨鉀流化床經烘干后進入包裝工序,液體進入氯化銨鉀母液槽,經泵返回蒸發系統。完成二次液固分離后的硫酸鉀固體進入硫酸鉀流化床經烘干后進入包裝工序;液體進入二次母液槽,經泵進入硫酸銨溶解槽,用作工藝水。

硫酸銨與氯化鉀生產硫酸鉀改造前后的工藝流程區別:

1)增加了硫酸鉀反應槽。經綜合試驗發現,硫酸銨與氯化鉀最佳反應停留時間約為30 min,因此,三寧化工在硫酸鉀結晶槽前增加1個硫酸鉀反應槽,使硫酸銨與氯化鉀能夠充分反應,為后序硫酸鉀固液分離提供條件。

2)增加硫酸鉀水洗槽以提高硫酸鉀中K2O含量。硫酸鉀晶漿第一次液固分離后,硫酸鉀中K2O含量未達到預期,究其原因是氯化銨鉀無法從硫酸鉀中徹底分離,需對第一次液固分離后的固體進一步溶解,利用溶解度不同的機理將氯化銨鉀從硫酸鉀中分離。

3)廢棄硫酸鉀中間槽及配套管線。理論上硫酸鉀中間槽利用重力勢能節約能源,然而實際上固體物料經常堵塞下料管,導致生產不能連續,對裝置運行無任何益處。特別是清理堵塞的下料管時,存在登高作業、高處墜落和熱水燙人的風險。因而三寧化工決定縮短工藝流程,廢棄硫酸鉀中間槽。

4)硫酸鉀、氯化銨鉀液固分離裝置由離心機改為帶式分離器。離心機本身的控制具有間歇性,從而影響整個裝置的連續穩定運行,且離心機生產能力達不到設計要求,易出現濾餅不均勻、振動大等安全隱患。改為敞開式帶式分離器,既能保證物料均勻分離,生產裝置連續性生產,又能避免物料在設備內部堵塞難以清理,巡檢期間若發現堵塞,可在不影響裝置連續生產的前提下在線清理。

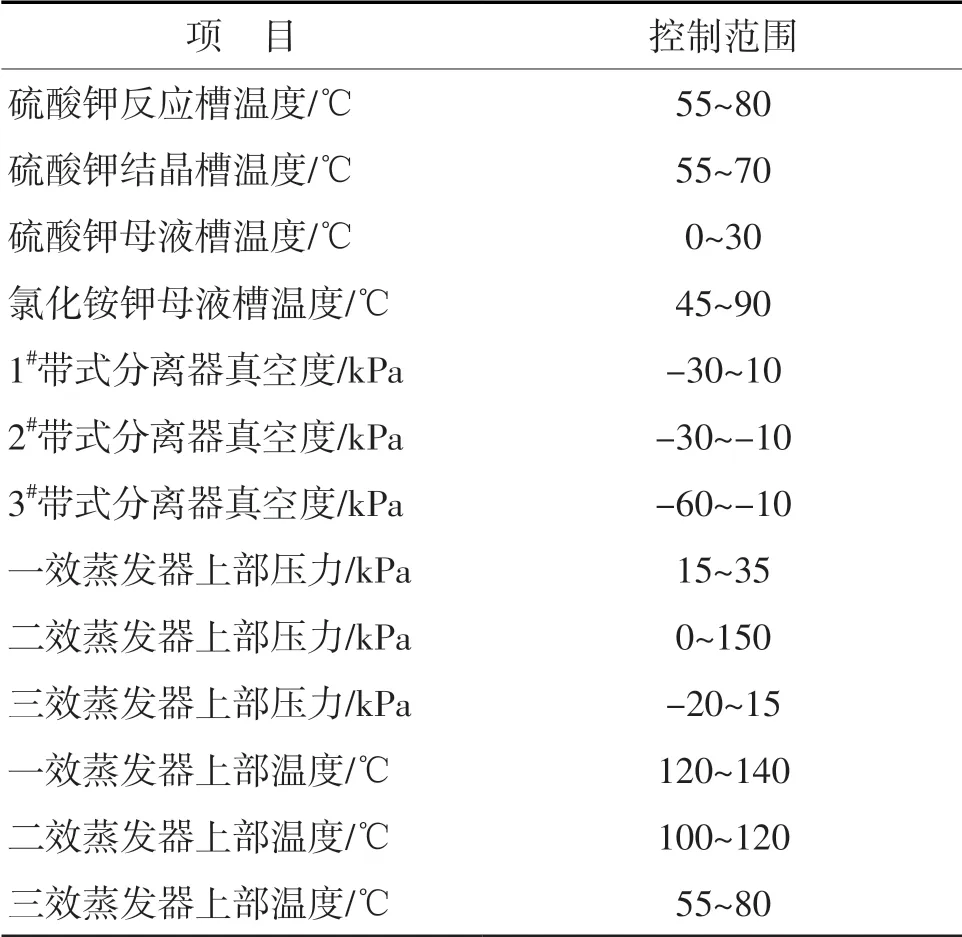

改造后硫酸銨與氯化鉀生產硫酸鉀的主要工藝參數見表1。

表1 改造后硫酸銨與氯化鉀生產硫酸鉀的主要工藝參數

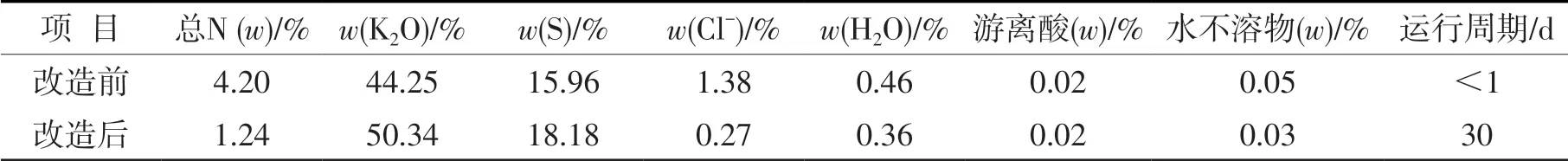

2.3 改造前后產品指標對比

改造前后硫酸鉀產品指標對比見表2。

表2 改造前后硫酸鉀產品的指標對比

由表2可見:硫酸銨與氯化鉀生產硫酸鉀的技術難點在于硫酸鉀與氯化銨鉀實現有效分離,其主要原理是利用硫酸鉀、氯化銨鉀在溶液中的溶解度不同。要實現硫酸鉀、氯化銨鉀有效分離,需確保硫酸鉀充分結晶、硫酸鉀分離裝置與氯化銨鉀分離裝置有效運行、裝置內物料流程暢通等,任何一個環節不能正常運行,都會使全系統物料平衡受到破壞,生產運行不連續,進而導致產品養分不符合相關標準。

2.4 經濟效益與社會效益

改造項目投資130萬元,主要用于3臺離心機返廠置換成帶式分離器補差價、廢棄設備拆除、工藝流程調整導致的管道配置、人員培訓等。改造項目完成后運行2年,各項指標均符合GB/T 20406—2017的要求,產量達30 kt/a,在硫酸鉀市場價處于高位時盈利200元/t,每年可產生600萬元經濟效益。更為重要的是,消耗了公司富余的硫酸銨,實現了產品升級。生產的硫酸鉀水溶性好、游離酸、氯離子含量低,用于生產硝基復合肥能有效防止結塊、實現全水溶,安全生產也得到保證,提高了附加值。該工藝不產生鹽酸和其他廢水、廢氣以及固體廢棄物,屬于綠色環保型生產裝置,潛在環保效益巨大。

3 結語

硫酸銨與氯化鉀生產硫酸鉀裝置改造前,無法實現連續性生產,經常發生運行不足1 d便出現物料管線堵塞、裝置物料不平衡等現象,且產品指標不符合要求,無法產生經濟效益。改造后裝置實現了連續生產,每個運行周期為30 d,一個運行周期到期后只需按程序停車約8 h,期間對三效蒸發器列管定期清理,對其他易堵點進行檢查和清理,即可進行下一周期的生產,不存在其他運行問題,且產品各項質量指標均符合要求,生產的硫酸鉀和氯化銨鉀均可作為復合肥原料加以利用,實現資源循環,帶來了經濟效益。