出口菲律賓鐵路起重機的研制與試驗

鄭 云 鵬,彭 程,王 占 福

(中車齊齊哈爾車輛有限公司 技術中心,黑龍江 齊齊哈爾 161002)

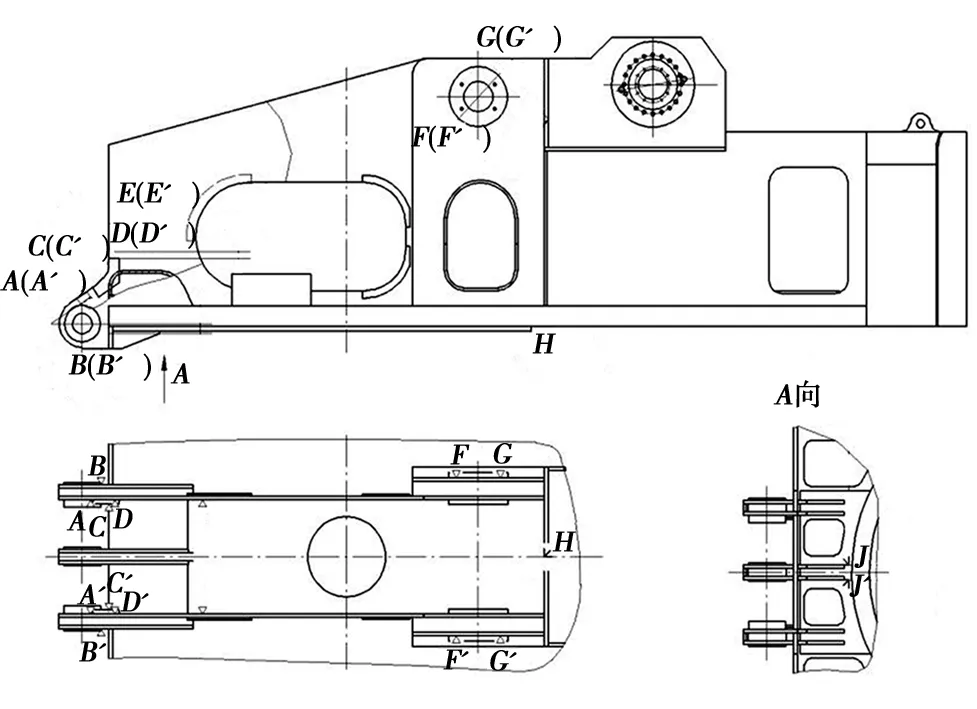

出口菲律賓鐵路起重機(圖1)是中車齊齊哈爾車輛有限公司為菲律賓某公司研制的新型窄軌伸縮臂式鐵路起重機。該起重機最大起重量為80 t,最大起重力矩為800 t·m,主要用于在菲律賓國家窄軌鐵路上的機車車輛脫軌、顛覆等事故的救援,重大貨物裝卸,設備安裝,鐵路線路的軌道鋪設和道岔更換等作業,也適用于電氣化鐵路接觸網下、橋梁上、隧道內的救援作業。

圖1 出口菲律賓鐵路起重機

1 主要特點

(1) 該起重機以柴油機為動力,是全液壓傳動、全回轉、二節伸縮臂式鐵路起重機,支腿在開閉狀態下可分別完成不同情況的吊重作業,可滿足鐵路救援、線路維護、貨物裝卸等需求。

(2) 采用內藏式配重鐵,作業輔助時間短,系統穩定可靠。

(3) 主要機電設備(如柴油機、泵、電動機、減速機)、液壓油缸密封件及液壓系統管路附件均采用國際一線品牌產品,國際通用化強,可靠性高,便于使用和維護。

(4) 配有完善的自身安全控制系統及工作狀態顯示系統,操作安全、方便。

2 主要技術參數

表1為出口菲律賓鐵路起重機主要技術參數。

3 主要結構

起重機主要由動力系統、工作系統、液壓系統、空氣制動系統、電氣系統、操縱系統、安全控制系統、車鉤緩沖裝置及鋼結構等部分組成。

3.1 動力系統

動力系統采用2臺相同柴油發動機配置,分別布置在轉臺的兩側。起重機可以使用單臺發動機進行作業,為提高工作效率,也可以雙發動機作業。

3.2 工作系統

起重機各作業是由動力系統驅動不同的工作機構來實現的。工作機構有起升機構、吊臂伸縮機構、變幅機構、回轉機構、自力走行機構、支腿機構及液壓均載支承機構等,工作機構均采用液壓傳動方式,可實現無級變速,運行平穩。

(1) 起升機構。由液壓電動機、行星式減速機、卷筒等組成。減速機裝有常閉式多片彈簧制動器,卷筒上設有鋼絲繩三圈保護裝置。

(2) 回轉機構。由液壓電動機、行星式減速機、回轉支承等組成。減速機內裝有常閉式多片彈簧制動器,其輸出小齒輪與回轉支承的內齒圈嚙合。

(3) 變幅機構。由2個同步動作的大直徑雙向油缸組成,通過油缸伸縮調整吊臂角度。

(4) 吊臂伸縮機構。由1個雙向油缸組成,通過油缸伸縮調整吊臂長度。

(5) 自動走行機構。由1臺液壓電動機、1個閉式圓柱齒輪減速器和1對開式齒輪組成,采用汽缸驅動的滑移式掛齒方式。

(6) 支腿機構。采用旋轉支腿結構,安裝在底架上。由4個水平支腿油缸、4個垂直支腿油缸和4個支腿鋼結構組成,其中支腿鋼結構為焊接式箱形結構,與底架采用銷軸連接。

(7) 液壓均載支承機構。安裝在轉向架構架內,由16個垂直安裝的雙向油缸組成。

3.3 液壓系統

采用泵控開式調速液壓系統,由變量雙泵、多路閥、電磁閥組、油缸和電動機等組成。采用先導液控的控制方式,可操縱先導手柄輸出油壓控制主泵排量及多路閥流量,從而控制工作機構的動作方向和速度。

3.4 空氣制動系統

采用中國鐵路貨車通用的120型控制閥空氣制動系統,由風泵、空氣干燥器、風缸、制動閥、繼動閥和制動閥等組成,可滿足起重機自力運行和由機車牽引運行的制動要求。

3.5 電氣控制系統

采用多網絡CAN總線控制系統,由電源、顯示屏、總線開關、控制器、傳感器、照明燈、警示信號和附屬設備等組成。

3.6 安全控制系統

起重機的安全控制系統符合GB/T 12602—2009《起重機械超載保護裝置》標準要求。

3.7 車鉤與側緩沖裝置

采用自動式車鉤及配套側緩沖裝置,能夠保證起重機與裝有自動車鉤的PNR鐵路車輛進行連接。

3.8 鋼結構

(1) 底架。底架由焊接式箱形梁和支腿機構組成。支腿機構為擺動式結構,由液壓油缸驅動其打開和支撐。

(2) 轉臺。采用倒π形布置的三角形支承的焊接結構,質量輕,剛度好,強度高;轉臺內部設有固定式配重鐵;轉臺設有插銷式鎖定裝置,當起重機回送時用銷軸鎖定,使轉臺處于機械鎖定狀態,確保運行安全。

(3) 吊臂。采用2節伸縮式吊臂,斷面下半部分為圓弧形。吊臂鋼結構選用高強度結構鋼制造,具有結構合理、質量輕、強度高、剛度好等優點。

4 有限元計算

根據TB/T 1335—1996《鐵道車輛強度設計及試驗鑒定規范》要求用I-DEAS有限元分析軟件對起重機重要零部件結構進行強度分析,并通過樣機試驗驗證產品強度是否符合各項相關標準。對起重機底架、轉臺、吊臂、支腿和轉向架強度進行分析和計算。

以轉臺為例,以四節點殼單元進行離散建立轉臺有限元模型如圖2所示。對被試起重機轉臺有限元模型進行模擬加載,加載值及工作幅度與實際運用情況相同。轉臺有限元計算各工況參數如表2所示。

圖2 轉臺有限元模型

表2 轉臺有限元計算各工況參數

計算結果顯示:工況1作用下最大合成應力為 263 MPa,發生在轉臺立墻板長圓孔圓弧位置(圖3);工況2作用下最大合成應力為 319 MPa,發生在轉臺立墻板長圓孔圓弧位置;工況3作用下最大合成應力為 278 MPa,發生在轉臺立墻板長圓孔圓弧位置。這3個部位材料均為 HG758E,且最大合成應力均小于材料許用應力 (417 MPa),其他部件的應力亦小于其材料許用應力。表明該起重機各部分結構強度滿足TB/T 1335—1996要求。

圖3 工況1作用下轉臺有限元分析應力云圖

5 試驗

5.1 測點選取

根據TB/T 1335—1996要求及有限元分析計算 結果進行起重機強度試驗,測點位置為有限元分析計算中各部件應力較大的位置,如圖4所示。

圖4 強度試驗轉臺測點布置圖

5.2 試驗條件

(1) 被試起重機組裝調試完成。

(2) 吊重試驗時風速不大于8.3 m/s,結構應力測試時風速不大于4 m/s。

(3) 試驗時環境溫度應在-15~+35 ℃,無雨雪。

(4) 試驗場地水平,傾斜度不大于0.5%(約0.3°),回轉支承平面的傾斜度同樣不大于0.5%(約0.3°)。

(5) 試驗載荷標定準確,垂直載荷偏差不大于±1%,水平載荷偏差不大于±3%。

5.3 試驗工況及載荷

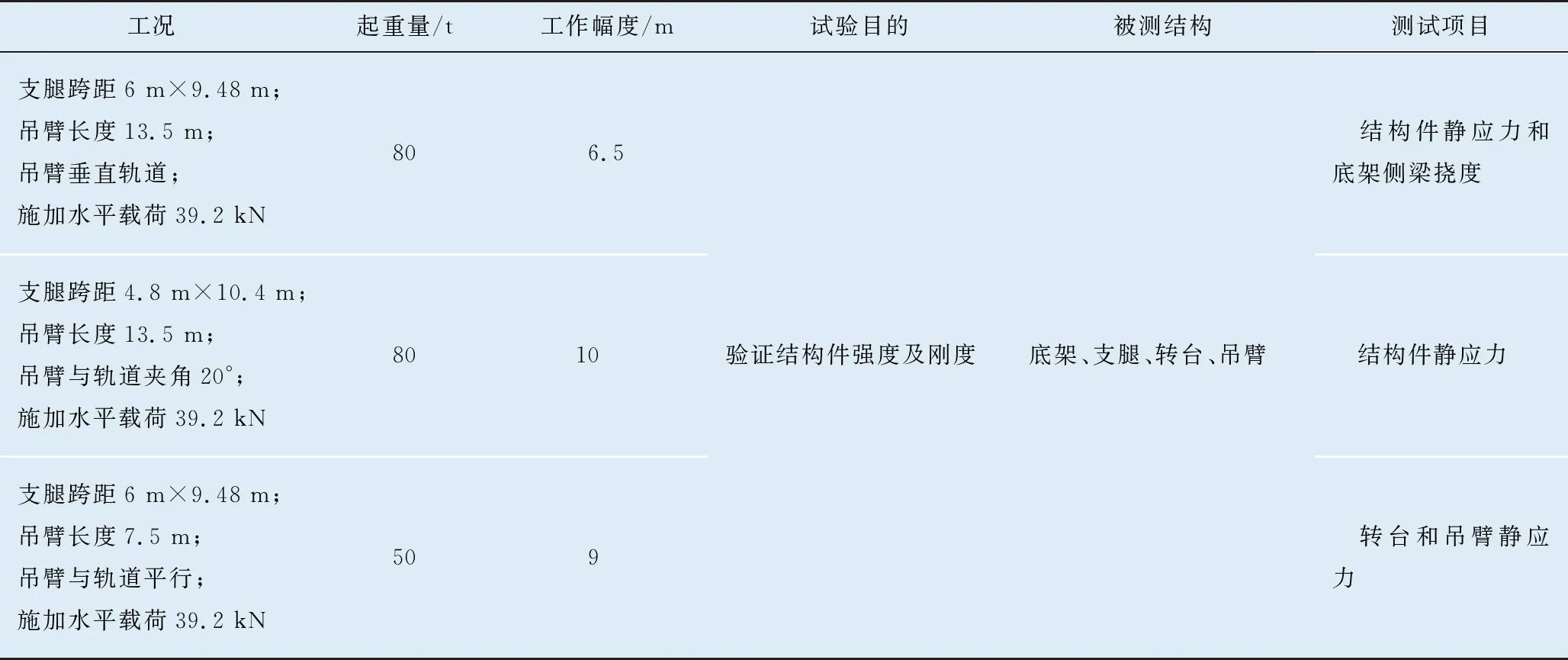

表3為試驗工況及載荷。

5.4 試驗方法

試驗前對被試起重機試驗部件進行打磨、貼片及接線。打磨光潔度、貼片位置及粘貼質量需符合相關質量要求。絕緣需在100 MΩ以上。測試儀器應提前做好檢定或在檢定使用期內。檢測地點應備有風源及電源接頭,檢測場地和軌道需符合試驗要求。對于準備完畢的樣機,禁止實施妨礙試驗進行的作業,如損傷應變片等。試驗用重鐵的誤差應在允許的范圍內。試驗應嚴格按照程序操作,并采取必要的安全監督和保護措施,如發現異常應立即停止試驗,待查明原因并排除故障后再繼續試驗。

(1) 零應力狀態測量消除因自重產生的應變ε0。測量結構件自重應力,建立結構的零應力即無應力狀態。各結構的零應力狀態按如下方式近似獲得:起重機貼片后吊臂處于水平全伸出狀態,近似認為吊臂、轉臺處于零應力狀態;此時起重機不打支腿,未使用均載油缸狀態時近似認為底架、支腿處于零應力狀態;使用支腿將車體支撐,轉向架脫離軌面,此時認為轉向架為零應力狀態。分別記錄各結構處于零應力狀態時的ε0值。

(2) 空載應力狀態測量結構件在自重作用下的應變ε1。空載應力狀態時,將起重機調整到表3所規定的測試工況及其相應幅度,吊鉤放置于地面,回轉機構處于制動狀態。如果零應力狀態下應變讀數ε0無法讀出,可以取空載狀態作為初始狀態,應變儀調零。

表3 試驗工況及載荷

(3) 負載應力狀態測量在負載作用下的應變ε2。負載應力狀態按表3所規定的測試工況對起重機進行加載,其工作幅度允差不大于±1%。

(4) 卸載至空載應力狀態,檢查各應變片的回零情況,如果某測點的應變片讀數與原數據ε1偏差超過±0.03σs/E(其中σs為材料的屈服極限,E為材料的彈性模量),則認為該測點的測量無效。應查明原因,按原測試程序重新測量,直至合格。由風載荷作用造成的應變偏差屬于正常現象,測試時應盡可能選擇良好天氣以減少風載荷影響。每項試驗應重復做3次,比較測試數據并確認無重大差別。對于誤差超過10倍的微應變,則應查明原因,并重新測試直至穩定。觀察結構件是否有永久變形或局部損壞,若有上述現象,應立即終止試驗,并進行全面檢查和分析。

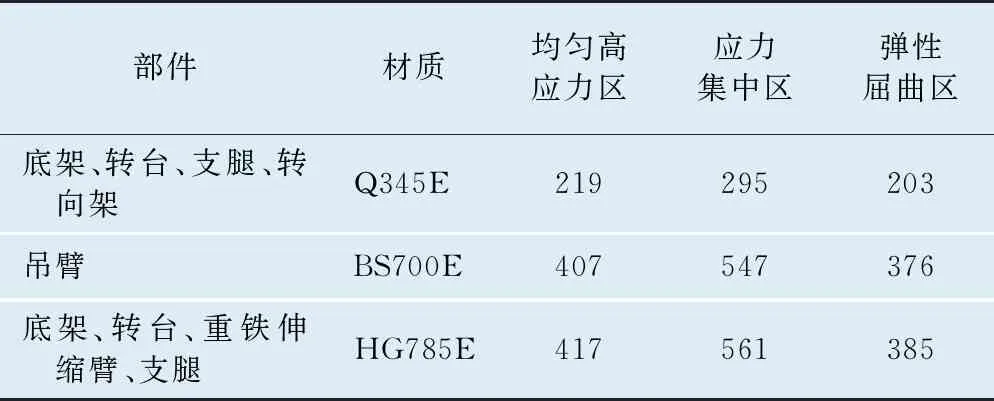

5.5 評定標準及試驗結果

表4為構件許用應力表,各工況測點合成應力不得高于規定的部件許用應力,部件受力狀態分別為拉、壓、彎。

表4 構件許用應力表 MPa

本次強度試驗分別在出口菲律賓起重機的底架、轉臺、吊臂、支腿及轉向架5個部件布置70個測點。試驗結果顯示,各部件仿真分析與試驗測得的最大應力位置相同,最大應力如表5所示。從表5可以看出,試驗選取所有測點應力均小于材料許用應力,表明被試起重機的強度符合TB/T 1335—1996要求。

表5 各部件最大應力 MPa

將仿真分析計算結果與試驗所測數據進行對比分析顯示,本次試驗80%以上測點的試驗結果與仿真分析結果偏差小于20%,驗證了有限元分析計算結果及試驗數據的可靠性。

6 結束語

出口菲律賓80 t窄軌伸縮臂式鐵路起重機技術先進,自動化程度高,操作安全可靠,其綜合技術性能指標特別是液壓系統、動力系統及控制系統屬行業領先水平。目前該車已交付客戶使用,運用情況良好,受到了用戶好評。