CRH380D型動車組車輪多邊形調(diào)查分析

嚴(yán) 皓

(中國鐵路成都局集團(tuán)有限公司 成都動車段,四川 成都 610051)

車輪多邊形是指車輪輪緣內(nèi)側(cè)70 mm處(滾動圓)圓周方向的不均衡磨耗。車輪多邊形會加劇輪軌間的相互作用力,增大噪聲,降低輪軸等部件的疲勞壽命,對車輛的乘坐舒適性和安全性均有不利影響。近年來國內(nèi)對車輪多邊形的關(guān)注度逐漸增高,并圍繞車輪多邊形引發(fā)的安全隱患、噪聲、旋修等方面問題開展了相關(guān)研究工作。

本文在車輪多邊形研究的基礎(chǔ)上,對軸距為2 700 mm的CRH380D型動車組輪對的車輪多邊形現(xiàn)狀、振動和噪聲監(jiān)測進(jìn)行了分析,并提出了改進(jìn)措施,對現(xiàn)場應(yīng)用具有指導(dǎo)意義。

1 車輪多邊形數(shù)據(jù)分析

1.1 高階多邊形概況

由于多邊形車輪與鋼軌的不平順接觸,動車組在高速運行過程中往往會產(chǎn)生異常聲響。2018年,中國鐵路成都局集團(tuán)有限公司成都動車段配屬的19組CRH380D型動車組中有13組相繼出現(xiàn)57起因車輪多邊形引發(fā)的“嗡嗡聲”故障。為調(diào)查車輪多邊形的情況,對2018年5月—2019年6月共計2 134條不落輪車床旋修前后的輪對的車輪多邊形檢測數(shù)據(jù)進(jìn)行了分析。由于試驗測得2 700 mm軸距轉(zhuǎn)向架在成渝客專CRTSⅠ型雙塊式軌道板上振動模態(tài)為530~540 Hz,常規(guī)情況下僅18階多邊形在運行過程中能產(chǎn)生相同頻率振動,因此本文重點對18階多邊形進(jìn)行研究分析,該階多邊形占高階多邊形總數(shù)的27.3%,其中,粗糙度超過5 dB re 1 μm(現(xiàn)場應(yīng)用中視為具有明顯特征)的共有258條輪對,其中95條輪對的左右兩側(cè)車輪同時出現(xiàn)18階多邊形,占比36.8%。

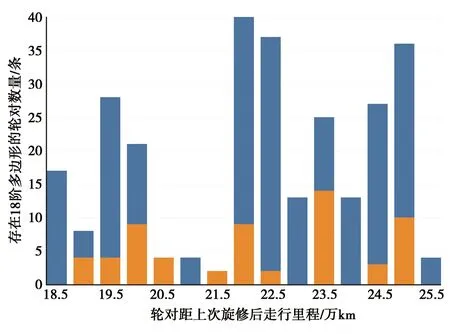

1.2 18階多邊形走行里程

由于現(xiàn)場生產(chǎn)組織安排的緣故,輪對距上次旋修后走行18萬~25萬km不等,因此對279條輪對在不同走行里程產(chǎn)生的18階多邊形次數(shù)進(jìn)行統(tǒng)計,結(jié)果見圖1。圖1中的藍(lán)框表示18階多邊形粗糙度低于15 dB re 1 μm,黃框表示粗糙度超過15 dB re 1 μm(現(xiàn)場經(jīng)驗表明此時車內(nèi)已有明顯的嗡嗡聲)。

圖1中動車組輪對距上次旋修后走行18.5萬km開始有批量18階多邊形的出現(xiàn),走行19萬km及以上時逐漸有18階多邊形的粗糙度已超過15 dB re 1 μm的情況,多邊形演變程度加劇。因此以25萬km作為輪對旋修的檢修周期無法對18階多邊形起到有效管控。

圖1 輪對距上次旋修后走行里程內(nèi)18階多邊形分布圖

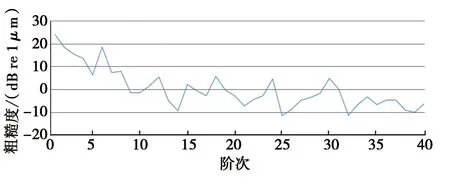

1.3 旋修后多邊形情況

對332條車床旋修后的車輪多邊形數(shù)據(jù)進(jìn)行分析,首輪旋修后有5條車輪低階多邊形粗糙度超過20 dB re 1 μm,16條高階多邊形粗糙度超過0(《動車組不落輪車床暫行技術(shù)條件》要求旋修后車輪低階多邊形粗糙度峰值≤20 dB re 1 μm、高階多邊形粗糙度≤0),32條4階多邊形粗糙度超過10 dB re 1 μm(4階、5階非圓化會引起非常大的法向力波動,并向高階發(fā)展[1])。旋修后,車輪多邊形高低階特征均較為明顯(圖2)。

圖2 旋修后多邊形測量數(shù)據(jù)

該情況說明旋修質(zhì)量管控還需進(jìn)一步增強(qiáng),首輪旋修不滿足技術(shù)條件的應(yīng)及時進(jìn)行二次作業(yè),避免不符合標(biāo)準(zhǔn)的輪對上線運行。

2 振動檢測

為進(jìn)一步查明CRH380D型動車組輪對的車輪多邊形振動對行車安全帶來的影響,選取了1組具有顯著車輪多邊形的車,在軸箱、構(gòu)架、車體和電動機(jī)上安裝了加速度傳感器,分別在200 km/h、300 km/h穩(wěn)定速度級下進(jìn)行振動測試,測試結(jié)果及分析如下。

2.1 多邊形頻率計算

車輪為規(guī)則多邊形的情況下,若車速一定,車輪多邊形階數(shù)越多,則滾動1周所形成的頻率越高,激發(fā)的噪聲頻率f(n)也就越高,其計算公式[2]為:

(1)

式中:v——車速,km/h;

n——車輪多邊形階數(shù);

d——車輪直徑,mm。

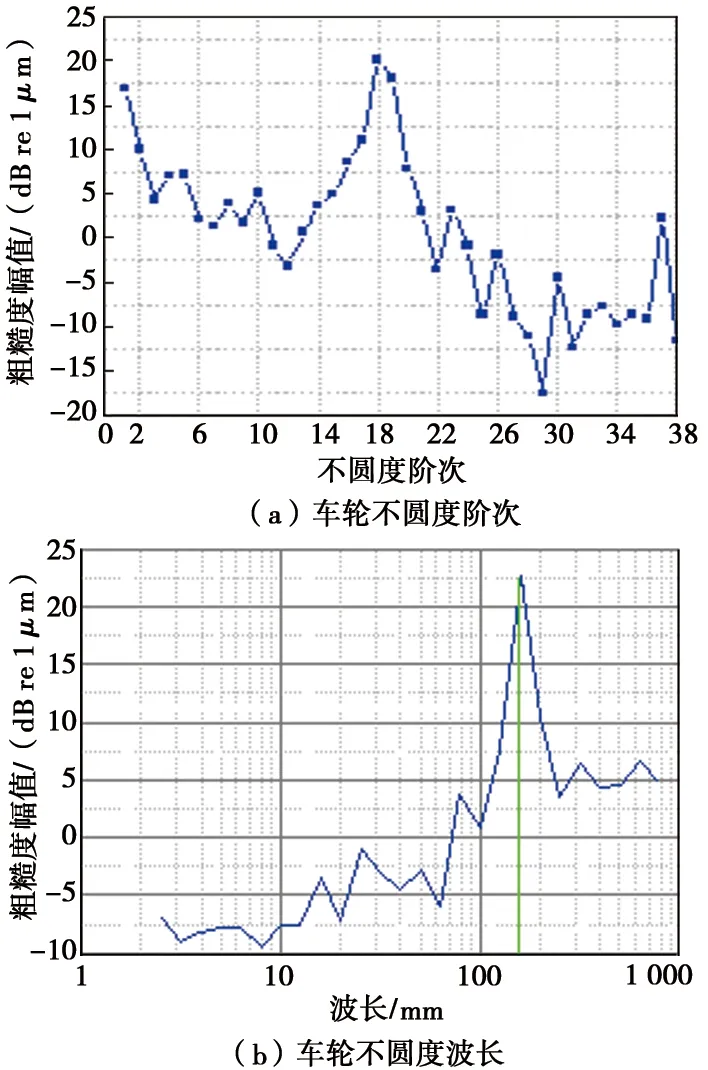

2.2 不圓度檢測情況

車輪存在明顯的18、19階多邊形,波長為158 mm,粗糙度幅值約為22 dB re 1 μm(圖3),根據(jù)車輪直徑及多邊形頻率公式計算得出,18階多邊形車輪在車速為200 km/h時對應(yīng)的共振頻率約為348 Hz,車速為300 km/h時對應(yīng)的共振頻率約為525 Hz。

圖3 CRH380D-1571號動車組01車1軸左輪車輪多邊形情況

2.3 振動測試結(jié)果

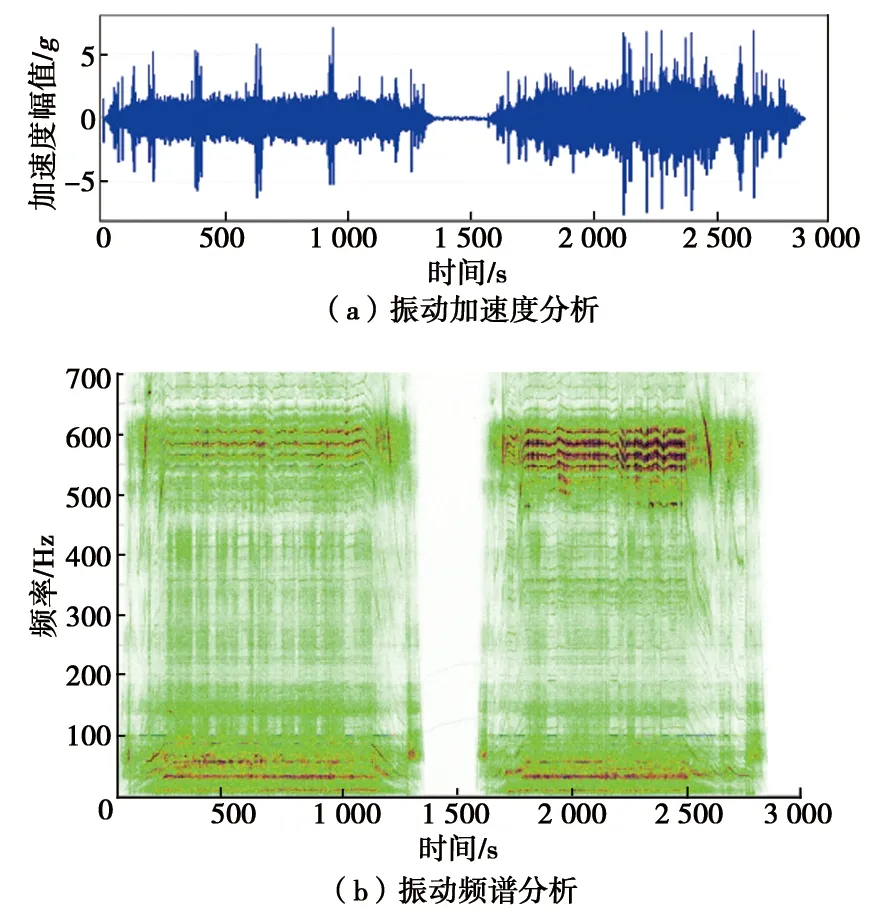

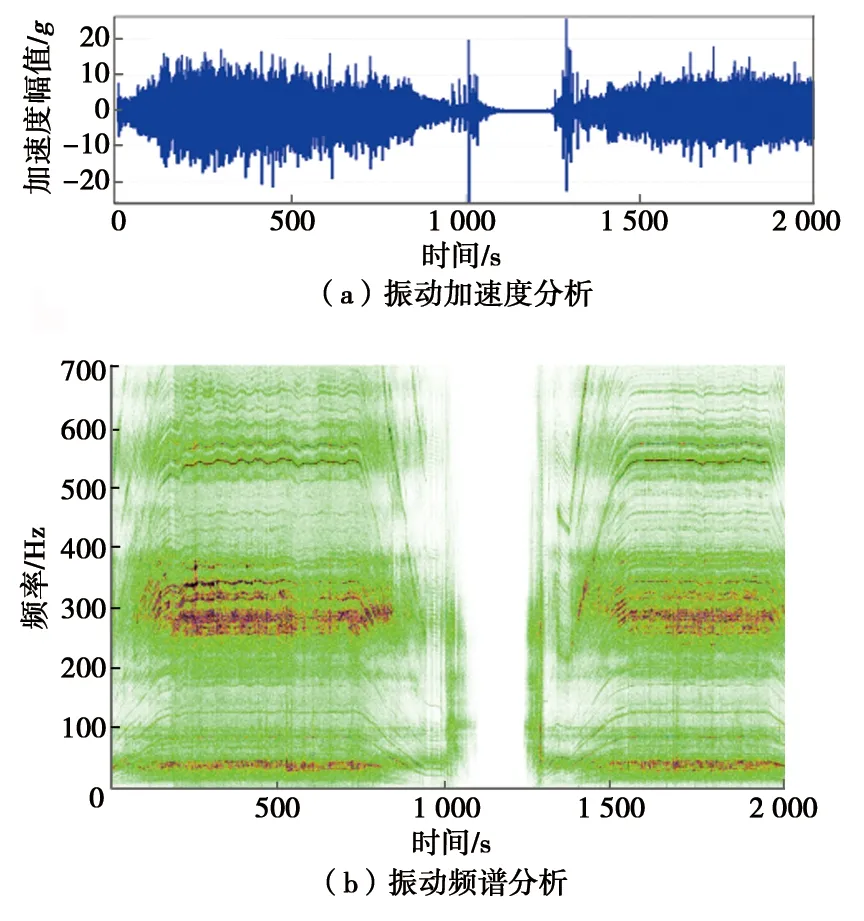

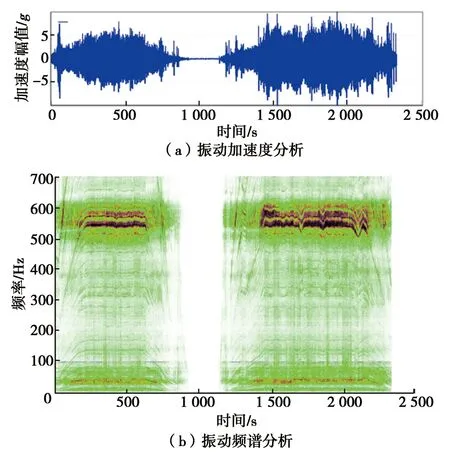

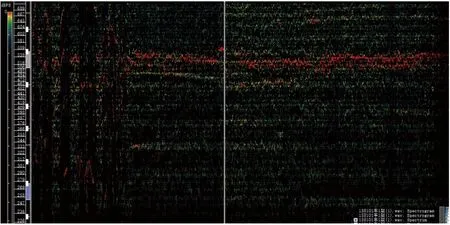

對采集的加速度數(shù)據(jù)進(jìn)行短時傅里葉變換處理后,結(jié)果如圖4~圖7所示。結(jié)合加速度與頻譜特征進(jìn)行分析(限于篇幅,僅對軸箱及構(gòu)架進(jìn)行分析),結(jié)果如下:

圖4 200 km/h軸箱垂向振動加速度及頻譜分析

圖5 200 km/h構(gòu)架垂向振動加速度及頻譜分析

圖6 300 km/h軸箱垂向振動加速度及頻譜分析

圖7 300 km/h構(gòu)架垂向振動加速度及頻譜分析

(1) 車速為200 km/h時,軸箱垂向振動18階多邊形特征明顯,加速度部分時刻超過了20g,而構(gòu)架垂向振動18階多邊形特征不明顯,說明在當(dāng)前速度等級下,一系垂向減振器及定位轉(zhuǎn)臂裝置起到了較好的隔振效果。

(2) 車速為300 km/h時,軸箱及構(gòu)架垂向振動18階多邊形特征明顯,尤其是構(gòu)架出現(xiàn)了明顯的共振現(xiàn)象,說明此時多邊形對軸箱、構(gòu)架均產(chǎn)生了較強(qiáng)的振動能量,容易造成行車安全隱患。

3 多邊形噪聲識別

由于缺乏持續(xù)的跟蹤檢測手段,目前各運用站段主要依賴于噪聲對車輪多邊形進(jìn)行初步判斷,但噪聲識別對監(jiān)聽者的自身聽力及經(jīng)驗要求較高,容易出現(xiàn)錯判漏判。為此本文提出了“聲音信號的峰值能量頻譜”對噪聲進(jìn)行特征識別的方式,并經(jīng)過了現(xiàn)場驗證。

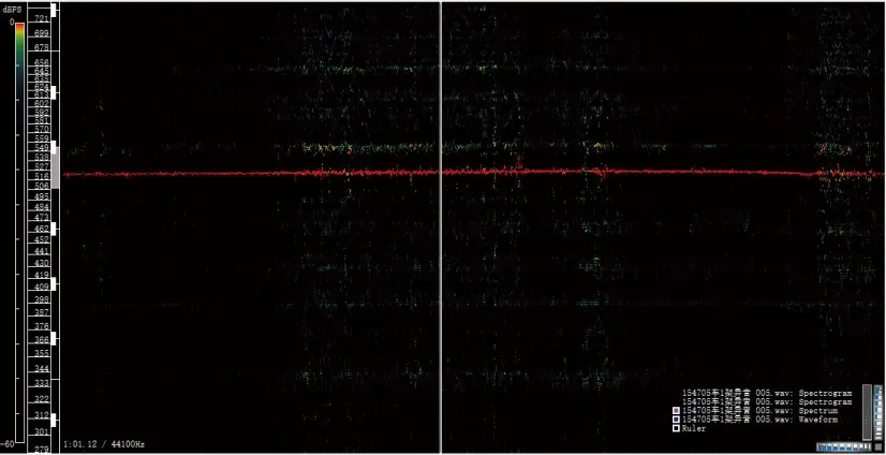

圖8為CRH380D-1547號動車組05車1軸右輪于2018年5月產(chǎn)生“嗡嗡聲”的錄音文件峰值能量頻譜,圖8中有一條持續(xù)、介于 518~527 Hz 且能量值明顯高于其他頻率范圍的譜線,該譜線與周邊分界清晰、無重疊。為驗證該譜線是否與高階車輪多邊形產(chǎn)生“嗡嗡聲”的機(jī)理吻合,查詢最近一次車輪檢測直徑大約為 902.8 mm,車組錄音時運行速度為296~300 km/h,代入多邊形頻率計算公式,得出頻率范圍為521~528 Hz,與音頻文件分析得出的518~527 Hz范圍基本吻合。為驗證此方法的準(zhǔn)確性,在旋修前測量了該輪對的外形尺寸,1軸左右車輪分別存在粗糙度為13.81 dB re 1 μm和16.52 dB re 1 μm的18階多邊形。

圖8 錄音文件峰值能量頻譜圖

為進(jìn)一步驗證方法的準(zhǔn)確性,選取了5臺運行狀態(tài)較好的轉(zhuǎn)向架(四級修回段動車組且輪對外形尺寸較理想)進(jìn)行了聲音測試,其中一條輪對的峰值能量頻譜圖如圖9所示。圖9中不存在連續(xù)、邊界清晰、與計算結(jié)果吻合的譜線,從而可以判斷出該輪對的車輪不存在多邊形的情況。

圖9 正常輪對峰值能量頻譜圖

4 結(jié)束語

CRH380D型動車組輪對的車輪普遍存在18階多邊形,對軸箱及構(gòu)架的垂向振動效應(yīng)明顯。隨著輪對不斷磨耗,輪徑值逐漸減小,踏面硬度逐漸降低、踏面塑性變形速度逐漸加快[3],車輪多邊形形勢不容樂觀。為此,本文結(jié)合現(xiàn)場實際情況,提出以下優(yōu)化建議措施:

(1) 深化噪聲監(jiān)測分析。一是將部分“嗡嗡聲”故障作為典型案例對隨機(jī)機(jī)械師進(jìn)行培訓(xùn),提高其敏銳度;二是在現(xiàn)有噪聲分析的基礎(chǔ)上,進(jìn)一步研究噪聲值、能量值與多邊形粗糙度幅值的關(guān)系,將噪聲分析作為判斷故障有無及故障嚴(yán)重程度的工具。

(2) 合理優(yōu)化旋修工作。一是適當(dāng)提高嚴(yán)重多邊形車輪的旋修量,深度恢復(fù)踏面至原型狀態(tài);二是開展多邊形旋修安全閾值及旋修周期調(diào)研,找到故障率與經(jīng)濟(jì)效益的平衡點;三是做好旋修后輪對外形參數(shù)(如多邊形、等效錐度、徑跳量)卡控,避免出現(xiàn)超標(biāo)或外形恢復(fù)效果不理想的狀況。

(3) 加強(qiáng)多邊形測量與跟蹤。開發(fā)地面通過式多邊形檢測設(shè)施,結(jié)合每日車組入庫時機(jī),實現(xiàn)多邊形演變的過程測量及跟蹤,充分掌握輪對在不同線路、不同牽引/制動工況、有/無踏面清掃裝置動作等情況下多邊形演變的規(guī)律及趨勢。