閃爆稻稈纖維/聚乙烯醇制品熱壓成型及性能研究?

馮彥洪 張丁山 王 端 周喜靈 黃衛東

(1. 廣東省高分子先進制造技術及裝備重點實驗室;聚合物成型加工工程教育部重點實驗室,華南理工大學,廣東 廣州 510640;2. 東莞市正新包裝制品有限公司,廣東 東莞 523119)

稻稈是我國廣泛存在的農業廢棄物,主要由纖維素、半纖維素和木質素組成[1]。目前,大多數稻稈以丟棄或焚燒的方式處理,不僅浪費資源,還造成了嚴重的環境污染[2]。將稻稈制備成板材或者型材是一種有效的資源高值化利用途徑[3-5]。然而,稻稈外表面二氧化硅含量高,且覆蓋有疏水性的蠟質層,對稻稈與膠黏劑之間的粘結具有負面影響[6-7]。因此,需要對稻稈進行預處理,以改善其與膠黏劑的界面結合性能。

植物纖維模壓制品的性能與所使用的膠黏劑種類密切相關[8-10]。聚乙烯醇(PVA)是一種可生物降解的水溶性膠黏劑[11-12],分子上存在許多羥基,易與植物纖維表面的羥基形成氫鍵,粘合效果良好。與含醛類膠黏劑相比,由PVA制造的植物纖維制品在使用過程中無甲醛等有害物質釋放[13-15]。但是傳統PVA膠黏劑的使用方法是先將其配制成溶液,再與植物纖維混合[16-17]。因此需要溶液制備和后序的干燥過程,模壓制品的制備效率較低,且大大增加了能量消耗和成本。

針對稻稈纖維的結構特點與PVA溶液濕法復合的不足,本文提出稻稈纖維與PVA干粉熱壓成型的方法。首先利用實驗室自制的連續式螺桿閃爆設備對稻稈進行預處理,制得閃爆稻稈纖維(SERS)。預處理破壞了稻稈表面蠟質層,同時離解出大長徑比的稻稈纖維,增加了材料比表面積[18]。然后將具有一定含水率的SERS與PVA粉末混合均勻后熱壓,制備SERS/PVA復合材料。探究了PVA干粉熱壓方法制備SERS/PVA復合制品的可行性,分析了原料(SERS與PVA)和成型溫度對SERS/PVA復合板材性能的影響,優化了成型工藝,制備出機械性能優良的SERS/PVA復合容器。

1 材料與方法

1.1 材料

稻稈長度為1~3 cm,取自廣州華南農業大學試驗田。4 種牌號的聚乙烯醇粉末:PVA0588,PVA0599,PVA2488,PVA2499,其 中,05 和24 分 別 表 示PVA的聚合度為500 和2 400;88 和99 分別表示PVA的醇解度為88%和99%;粒徑約為100~200 目,購于上海佳影實業有限公司。

1.2 設備

連續式螺桿閃爆設備,華南理工大學;平板硫化機(KS100HR),東莞市科盛實業有限公司;塑料混色機(WSQ-B),廣州市文穗塑料機械有限公司;水分測定儀(MB 25),奧豪斯儀器(上海)有限公司;差示掃描量熱儀(Netzsch 204c),德國 NETZSCH 公司;場發射掃描電子顯微鏡(Quanta FEG 250),美國 FEI 公司;萬能材料試驗機(ETM104B),深圳萬測試驗設備有限公司。

1.3 試驗方法

1.3.1 稻稈纖維預處理

利用連續式螺桿閃爆設備對含水率為60%的稻稈進行預處理,得到閃爆稻稈纖維(SERS),螺桿轉速為600 r/min,溫度為150 ℃[18]。

1.3.2 SERS/PVA復合板材制備

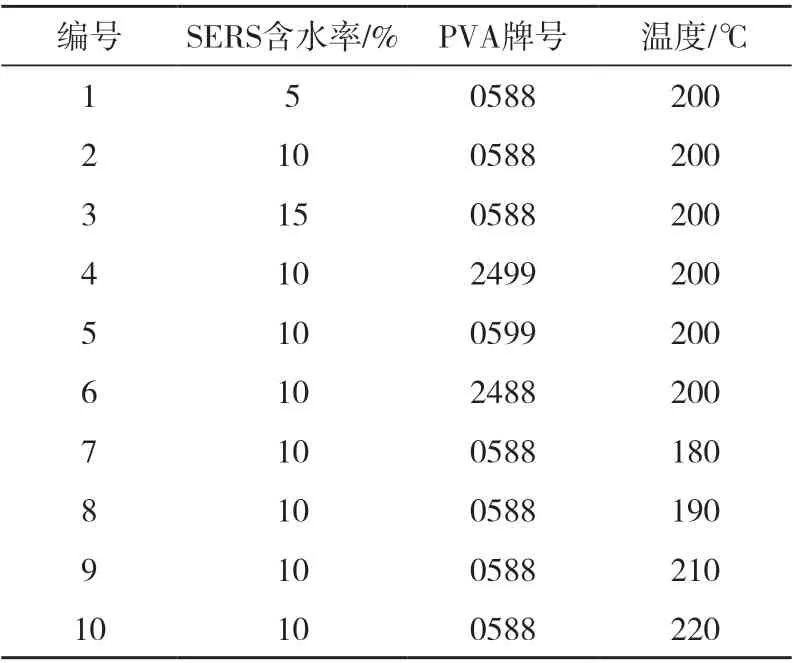

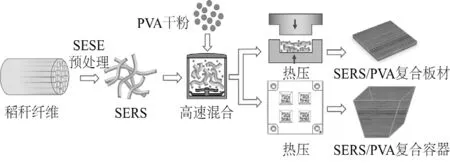

將320 g(干重)SERS與48 g PVA(占SERS干重的15 %)放入高速混合機中混合均勻,然后放于250 mm× 250 mm × 5 mm模具中,利用平板硫化機在10 MPa壓力下熱壓7 min,制備SERS/PVA纖維板。其中SERS的含水率分別設為5 %、10 %、15 %,采用4種牌號PVA:PVA0588、PVA0599、PVA2488和PVA2499,熱壓溫度分別設為180、190、200、210 ℃和220 ℃,試驗設計方案見表1。SERS/PVA復合板材制備流程如圖1所示。

表1 試驗設計方案Tab. 1 Experimental design scheme

圖1 干粉熱壓成型SERS/PVA復合制品的流程圖Fig.1 Schematic of dry powder hot pressing forming of SERS/PVA composite products

1.3.3 SERS/PVA復合容器制備

試驗用模壓容器模具為實驗室自制,設計為一模四腔,4個腔的底面尺寸為50 mm× 50 mm,高度為50 mm,4個腔的錐角從小到大分別為13.0°、15.1°、17.3°和19.3°。將具有一定含水率的SERS與占SERS干重15%的PVA放入高速混合機中混合均勻,然后稱取一定量混合均勻的物料放于容器模具中,預熱120 s后,在一定溫度和16 MPa壓力條件下熱壓成型。成型流程如圖1所示。

1.3.4 SEM測試

使用場發射掃描電子顯微鏡觀察板材表面與斷面形貌。測試電壓為5 kV,在真空下對樣品進行噴金處理后觀察。

1.3.5 DSC測試

采用DSC測試PVA的熱性能。將待測樣品在60 ℃下烘干至恒重,稱取3 ~ 5 mg樣品,采用氮氣保護,流速為50 mL/min,溫度范圍為30 ~ 220 ℃,升溫速率為10 ℃ /min。

1.3.6 性能測試

1)參照GB/T 17657—2013《人造板及飾面人造板理化性能試驗方法》測試復合板材的彎曲性能與吸水厚度膨脹率。彎曲性能測試選擇三點彎曲法,吸水厚度膨脹率的浸泡時間為2 h。

2)采用萬能材料試驗機對復合材料容器進行壓縮試驗,壓縮速度為10 mm/min。

2 結果與分析

2.1 原料與工藝對SERS/PVA復合板材性能的影響

2.1.1 含水率對SERS/PVA復合板材性能的影響

表2 顯示了SERS含水率對SERS/PVA復合板材彎曲性能的影響。選用PVA0588,熱壓溫度設定為200 ℃,當稻稈纖維含水率較低(5%)時,制得SERS/PVA復合板材的彎曲性能較差;而當含水率增至10%時,板材的彎曲性能明顯改善,彎曲強度和彎曲模量分別提高了4.1 倍和2.2 倍。主要原因在于:1)熱壓過程中稻稈纖維中水分子遷移出來與PVA結合,打開PVA的氫鍵網絡[19],增塑PVA分子鏈,改善PVA分子鏈運動能力并與纖維表面形成良好的結合;2)水分子在高溫高壓下有利于降低細胞壁中半纖維素和木質素的玻璃化轉變溫度,促進纖維的塑性形變能力[20],因此含水率較低對于兩者均有不利的影響。然而,當含水率進一步增至15%時,在相同的熱壓時間內,板材內部水分未能充分遷移蒸發,在熱壓后泄壓時板材內部高溫高壓的自由水瞬間汽化容易造成板材內部爆裂,導致板材分層。試驗結果表明,含水率的選擇需兼顧水對于PVA和稻稈纖維的增塑效果,以及水分遷移蒸發程度,才能獲得致密、結合良好的SERS/PVA復合板材。

2.1.2 PVA種類對SERS/PVA復合板材性能的影響

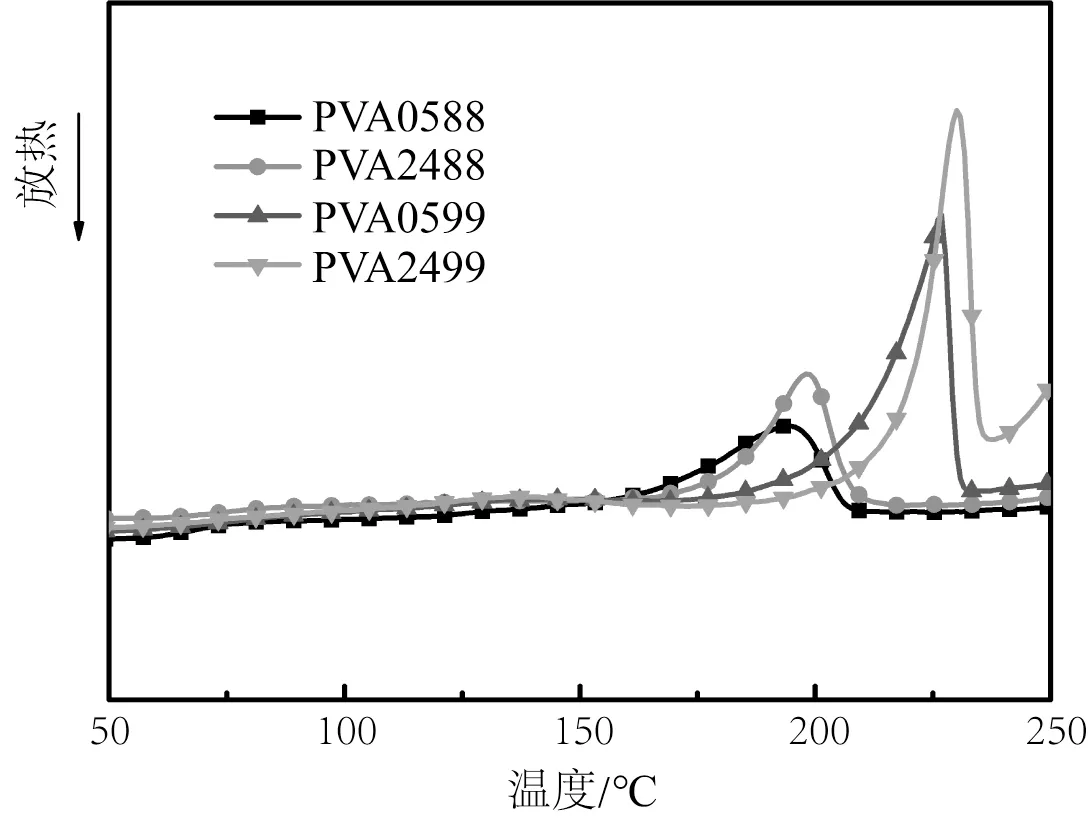

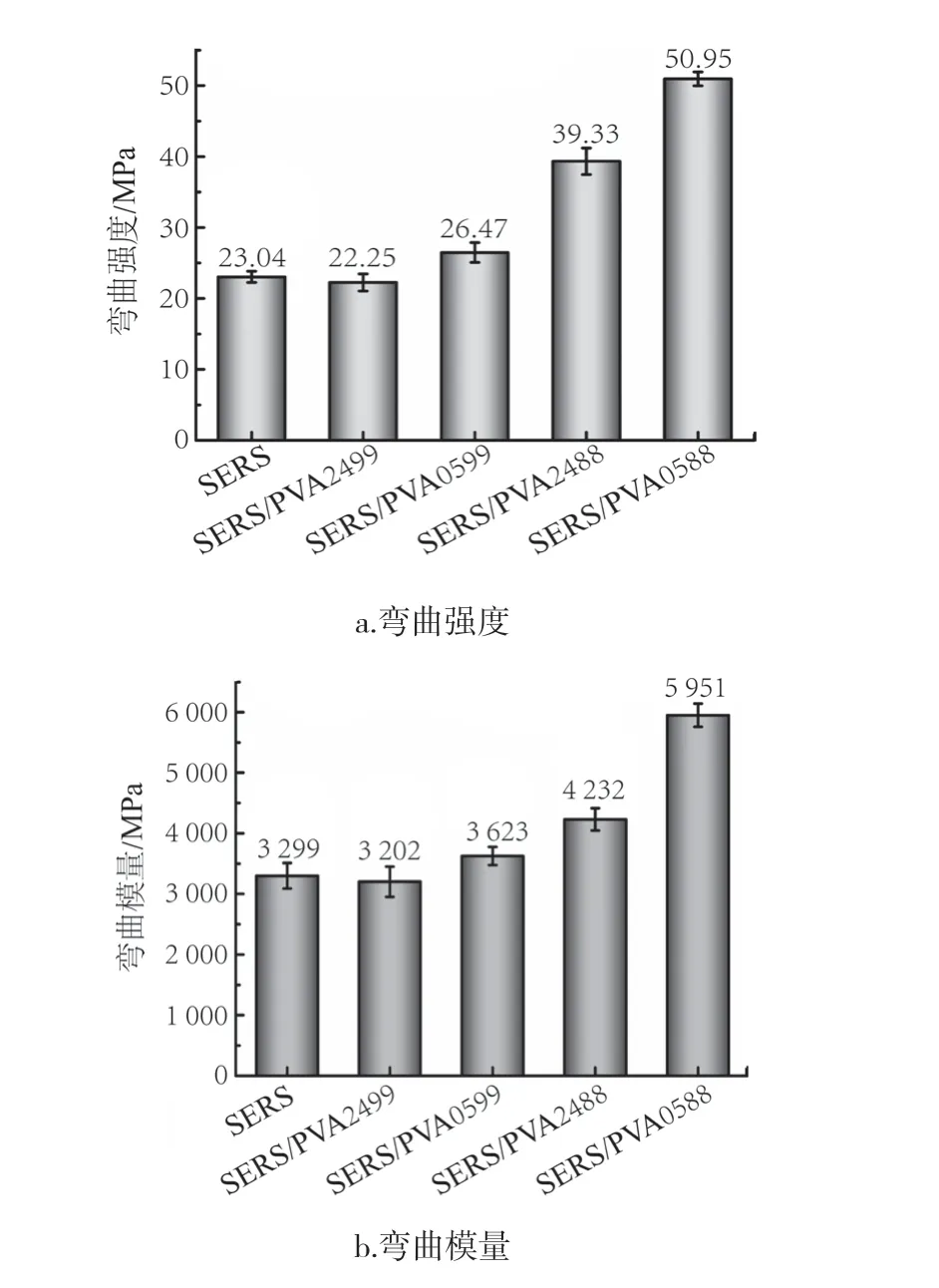

圖2為不同牌號PVA的DSC曲線。由圖可知,PVA0588 、PVA2488、PVA0599和PVA2499的熔融溫度分別為194、198、226 ℃和230 ℃。圖3是分別以PVA0588、PVA2488和PVA0599為膠黏劑,與含水率為10 %的SERS混合后,在200 ℃下熱壓制得的復合材料的彎曲性能數據,由圖可知,在此條件下可制備力學性能優良的板材。

圖2 不同種類PVA的DSC分析Fig.2 The DSC curves of different PVA materials

圖3 PVA種類對SERS/PVA復合板材彎曲性能的影響Fig.3 The effect of different PVA kinds on the bending performance of SERS/PVA composite boards

為進一步闡明不同牌號的PVA對復合材料性能的影響,使用掃描電鏡(SEM)對其微觀形貌進行表征,如圖4 所示。由圖可知,添加醇解度99%PVA的復合板材表面粗糙(圖4 a、b),存在大量的孔洞和裂縫,且彎曲斷面中纖維間連接松散(圖4 e、f);而添加醇解度88%PVA的復合板材表面比較平整(圖4 c、d),未發現孔洞,斷面結構中纖維間結合緊密(圖4 g、h)。

圖4 不同SERS/PVA復合板材的表面(a-d)和斷面(e-h)SEM圖Fig.4 SEM images of the surface (a-d) and cross-section (e-h) of different SERS/PVA composite boards

產生上述差異的原因在于,SERS中遷移出的水分對PVA具有增塑作用,水分使PVA發生溶脹并破壞分子鏈間的氫鍵,因而增加了PVA的自由體積和流動性[21]。醇解度88%的PVA醇解不完全,分子內含有一定量的醋酸酯基,分子間的相互作用較弱,破壞了分子鏈的規整度[22]。熱壓過程中水分能更有效地破壞PVA原有氫鍵網絡,改善其流動性,填充纖維之間的孔隙,減少缺陷,因此添加醇解度88%PVA的復合板材具有更優的性能。另外,對比SERS/PVA2499 與SERS/PVA0599 復合板,以及SERS/PVA2488 與SERS/PVA0588 復合板的微觀形貌可發現,在相同的醇解度下,PVA聚合度為500 的復合板材表面(圖4 b、d)和斷面微觀結構(圖4 f、h)較平整,表明低聚合度的PVA使纖維之間粘結更密實,提高了復合板的力學性能(圖3)。這可能是因為相同醇解度下,聚合度小的PVA分子鏈短,分子鏈運動空間位阻小,水增塑后PVA熔體的流動性更好。然而以PVA2499 為膠黏劑的復合板材,其彎曲性能甚至比SESF板材差。這是因為PVA2499分子量大,且分子鏈的規整度高,氫鍵密度更高,不利于水分子的遷移滲透,稻稈纖維中遷移出來的水分有限無法對PVA2499 實現充分的增塑,使其不能很好地浸潤稻稈纖維,致使板材性能下降。

綜上分析,膠黏劑PVA0588 更有利于鋪展潤濕稻稈纖維,粘結效果更好,能夠有效地傳遞應力[23],使板材的斷裂方式主要以纖維斷裂為主(圖4 h),因此具有更佳的彎曲性能。SERS/PVA0588 復合板材的彎曲強度和彎曲模量分別達到50.95 MPa和5 951 MPa,相較于SERS纖維板分別提升了121%和81%。

2.1.3 成型溫度對SERS/PVA復合板材性能的影響

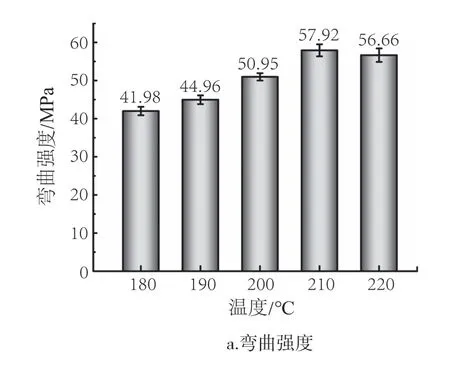

以含水率為10%的SERS和PVA0588 為原料,進一步探究PVA干粉熱壓成型溫度對SERS/PVA復合板材機械性能的影響,結果如圖5 所示。SERS/PVA復合板材的彎曲強度隨溫度的上升呈先增加后降低的趨勢。當溫度升高至210 ℃時,彎曲強度達到最高值。然而彎曲模量和尺寸穩定性均隨溫度的升高而持續增加,但當溫度從210 ℃升至220 ℃時,兩者的變化幅度開始減小。

圖5 不同模壓溫度制備的SERS/PVA復合板材的彎曲性能和吸水厚度膨脹率Fig.5 Bending performance and water thickness swelling rate of SERS/PVA composite boards prepared at different molding temperatures

從SERS/PVA復合板材表面微觀形貌(圖6)可以發現,熱壓溫度較低時(180 ℃,圖6a),復合板材表面存在大量的孔洞(箭頭)和縫隙(虛線圈)。隨著溫度升高,板材表面缺陷的數量和尺寸明顯減小(圖6b)。如圖6(c-e)所示,當溫度升至200 ℃以上時,板材表面未發現孔隙等表面缺陷,并且隨溫度升高,板材表面平整度增加。

圖6 不同熱壓溫度制備的SERS/PVA復合板材表面SEM圖Fig.6 SEM image of the surface of SERS/PVA composite boards prepared at different hot pressing temperatures

這主要有兩方面的原因:1)較高的溫度有利于PVA結晶區吸收能量破壞晶格,加速水分子滲入晶區[24],強化水分子對于PVA的增塑效果,使其有效填充纖維之間的孔洞、裂縫等缺陷;2)溫度升高也有利于SERS中木質素、半纖維素等無定形物質的軟化變形,稻稈纖維更容易形變,使空隙減小,纖維間得以充分接觸[25-26]。因此,升高成型溫度能改善SERS/PVA復合板材的彎曲性能和尺寸穩定性。然而,當熱壓溫度增至220 ℃時,過高的溫度使SERS纖維發生了部分降解而炭化,導致彎曲強度降低。因此,SERS/PVA0588 復合板應在210 ℃下成型,在該溫度條件下復合板材的彎曲強度和彎曲模量分別達到57.92 MPa和6 780 MPa,吸水厚度膨脹率為16.7 %。

2.2 SERS/PVA復合容器的制備與性能研究

2.2.1 PVA對制備纖維容器的影響

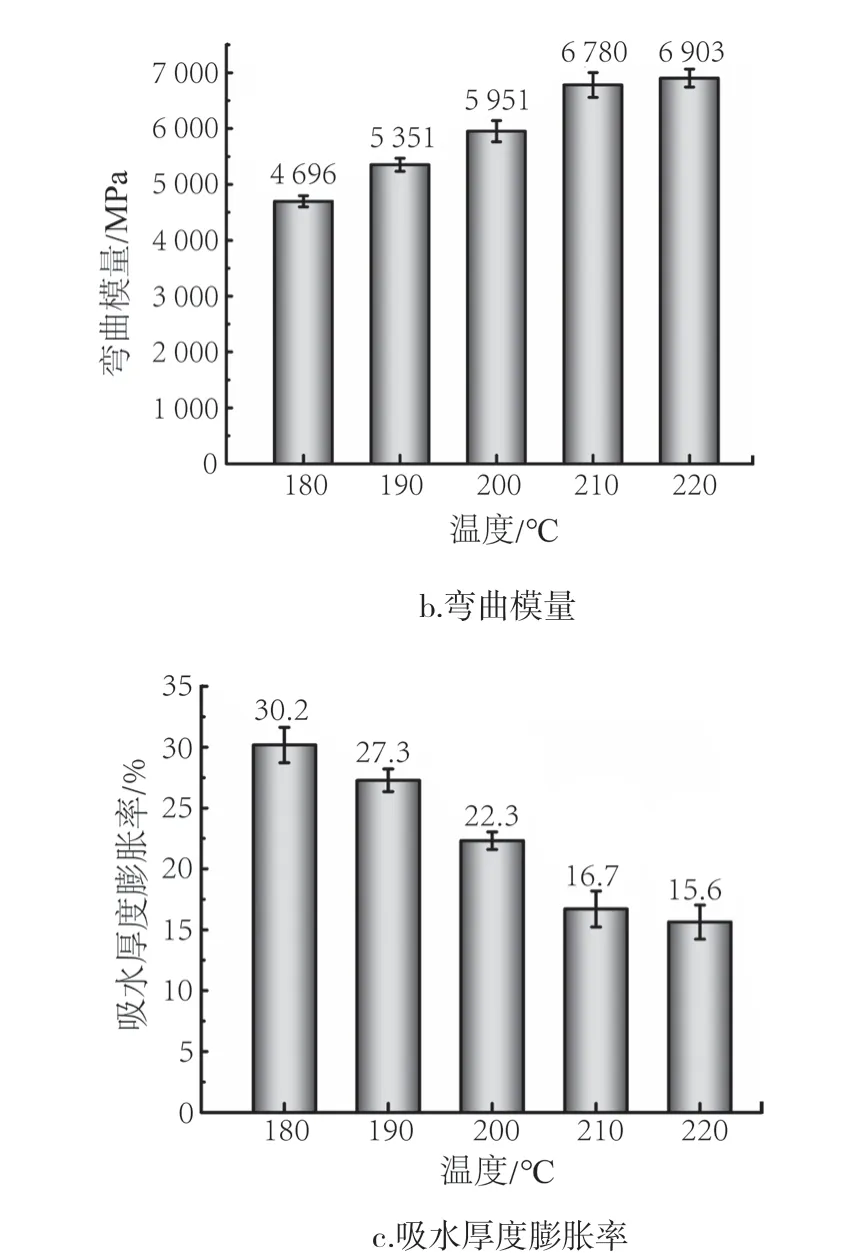

模壓成型制得不同錐角的SERS容器如圖7a-d所示。由圖可知,直接由SERS模壓而成的容器制品形狀不完整,顏色不均勻。然而,以干粉熱壓制備SERS/PVA復合板材的優化工藝為依據,將含水率為10 %的SERS與PVA0588 干粉(占SERS干重的15 %)直接混合,在210 ℃下熱壓制得的SERS/PVA復合容器形狀完整,顏色均勻,結構致密,如圖7e-f所示。表3 為不同錐角的SERS容器和SERS/PVA復合容器的高度尺寸,復合材料容器高度均達到了50 mm。說明直接將SERS熱壓,制品難以完整成型,而采用PVA干粉熱壓能夠高效成型較小錐角的容器。這是由于稻稈纖維中遷出的水分對PVA具有增塑作用,使其粘附于纖維表面,并改善了材料的流動變形能力,因此在壓力作用下可制備完整形狀的復雜容器。

表3 不同錐角的SERS容器與SERS/PVA復合材料容器的成型高度Tab. 3 Height dimensions of SERS containers and SERS/PVA composite containers with different cone angles

圖7 不同錐角的SERS容器(a-d)與SERS/PVA復合容器(e-f)Fig.7 SERS containers (a-d) and SERS/PVA composite containers (e-f) with different cone angles

2.2.2 SERS/PVA復合容器的耐壓性能

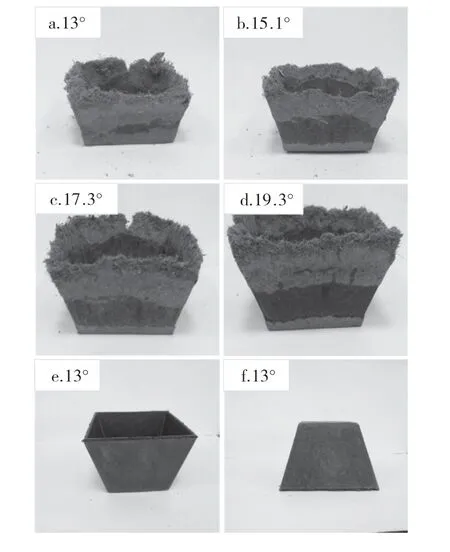

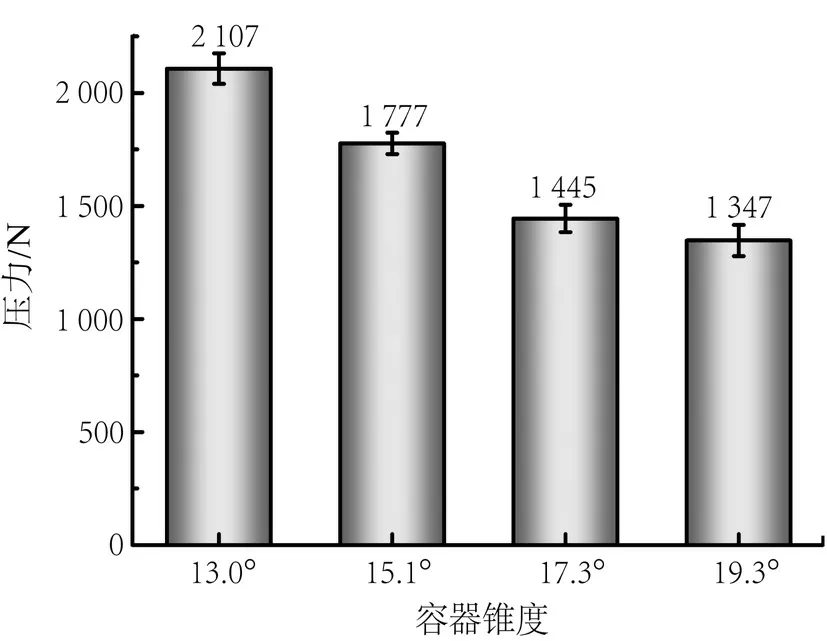

圖8反映了不同錐角的SERS/PVA復合容器的耐壓性能。當模具錐角分別為13°、15.1°、17.3°和19.3°時,模壓容器的極限載荷分別為2 107、1 777、1 445 N和1 347 N,較小錐角的復合材料容器具有更佳的抗壓縮性能,試驗表明:利用本文提出的方法可以高效熱壓成型力學性能優異的可生物降解復雜制品。

圖8 不同錐角SERS/PVA復合材料容器的耐壓性能Fig.8 The compression performance of SERS/PVA composite containers with different cone angles

3 結論

本文采用連續閃爆對稻稈進行預處理,并將含有一定水分的閃爆稻稈纖維與少量的PVA干粉直接共混熱壓,制備了閃爆稻稈纖維/PVA復合制品。探究了閃爆稻稈纖維的含水率、PVA種類以及成型溫度對板材性能的影響規律,驗證了SERS中水分對于增塑PVA和軟化纖維的重要作用,并優選了制備閃爆稻稈纖維/PVA制品適宜的含水率、PVA的醇解度和聚合度以及成型溫度,使PVA具有更好的熔融流動能力,實現纖維之間的良好粘結。試驗表明:當SERS的含水率為10 %,采用PVA0588膠黏劑、熱壓溫度為210℃時,可制得性能優異的SERS/PVA復合板材,基于相同成型工藝可高效模壓制備形狀復雜的復合容器。本文所述閃爆稻稈纖維與PVA干粉直接混合熱壓成型方法,工藝簡單環保,在開發全生物降解植物纖維基復合制品領域極具發展潛力,有利于實現植物纖維資源的高值化利用及其制品的產業化推廣。