基于特征技術的木工數控自動編程系統開發?

王 偉 謝 堂 梁 浩 沈瑞雪 周學成 陶建華

(廣州大學機械與電氣工程學院,廣東 廣州 510006)

木材加工數控技術由金屬加工數控技術逐漸發展轉變而來,是根據木材機械加工工藝要求,使用電子計算機對整個加工過程進行信息處理與控制,解決復雜、精密、多品種和中小批量木質產品加工問題,實現生產過程的自動化,是木工機械設備中最復雜、科技含量最高的技術。數控技術在木工機械中的廣泛應用是推動木材加工技術進步的重要途徑,是實現生產自動化、柔性化、集成化與網絡化的基礎[1]。木工數控機床是數控技術應用于木工機械的典型,研究數控機床對提高產品質量、增強我國木工機械在國際市場上的競爭力具有重要意義[2-4]。

特征技術是CAD/CAPP/CAM集成的核心技術,是集成過程中信息傳遞的載體,通過該載體封裝各個模塊需要的參數信息,實現三者的最終集成,該技術已成為新一代智能化、集成化產品建模系統的核心技術[5-11]。本文研究了一種基于特征技術的木工數控自動編程系統,在木工構件特征分析的基礎上,歸納出木工榫頭特征的基本單元,并對基本單元進行劃分和模塊封裝,從而實現木工數控中榫頭快速編程與加工的目的。

1 系統總體設計

1.1 系統架構規劃

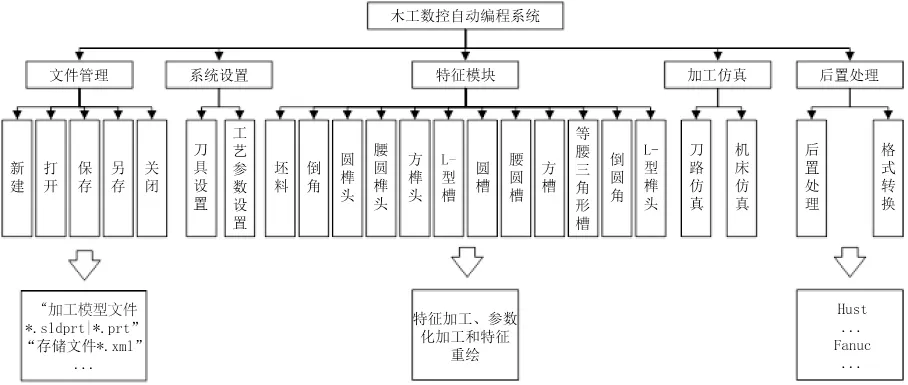

木工數控編程系統分為五大功能模塊,各功能模塊之間相互獨立。系統的功能模塊包括:文件管理、系統設置、特征建模、加工仿真和后置處理。木工數控編程系統的架構設計如圖1 所示。文件管理模塊主要用于對工程項目與數據文件的處理。系統設置模塊主要用于對加工工藝參數的設置。特征模塊主要用于CAD模型的構建。加工仿真模塊具有刀路軌跡仿真與機床仿真功能。后置處理模塊用于對刀位點數據的后置處理與格式轉換。該系統各功能模塊都編譯成獨立的DLL文件,各功能模塊在組織結構上是相互獨立的,主程序在執行某功能時只需直接調用相應的DLL文件。

圖1 系統架構設計圖Fig.1 System architecture design drawing

1.2 系統操作流程

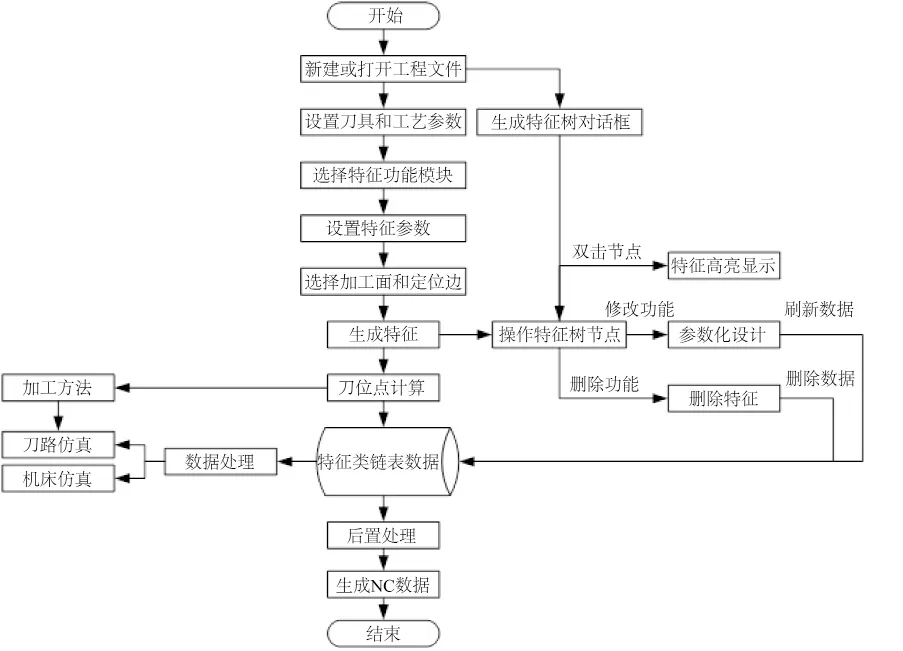

在構建特征模型前,木工數控編程系統需設置刀具和加工工藝參數,若未設置,則按照默認數據處理。特征模塊根據木工機床實際加工需求進行開發設計,在操作特征模塊前需提前設置加工方法,若未設置加工方法,則將按照默認的刀路軌跡規劃處理并生成刀位點數據。用戶通過屬性頁的選擇框來交互式選擇加工面與定位邊對象。每新建一個工程項目,系統就會自動生成一個特征樹對話框,通過特征樹節點可修改和刪除特征模型的外形尺寸和數據,也可進行參數化設計與調整特征樹的節點順序。數控編程系統自上而下讀取特征樹上特征節點的名稱,并按照節點名稱順序將特征的數據保存在特征模型數據文件中。加工仿真模塊包括刀路軌跡仿真和機床仿真。后置處理模塊是根據刀位點數據、刀具和加工工藝參數等進行數據處理,轉換輸出可用于實際加工的G代碼[12-14]。系統操作流程如圖2 所示。

圖2 系統操作流程圖Fig.2 System operation flow chart

2 系統模塊實現

2.1 特征模塊

特征信息主要包括三部分:工藝信息、形狀信息和加工信息。形狀信息包括幾何參數和約束關系,是描述榫頭特征最重要的一種信息[15-19]。木工榫頭工藝性分析是數控編程規劃的第一步,在此基礎上,方可確定榫頭在數控加工過程中所需的機床類型、工藝裝備、刀具類型、切削用量及數控加工工藝路線,從而獲得最佳的加工工藝方案,滿足榫頭工程圖紙和有關技術文件的要求[20-25]。

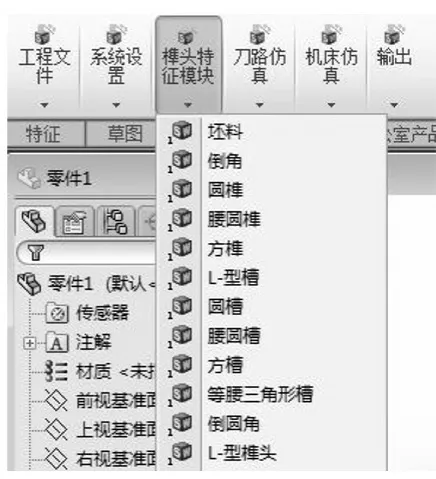

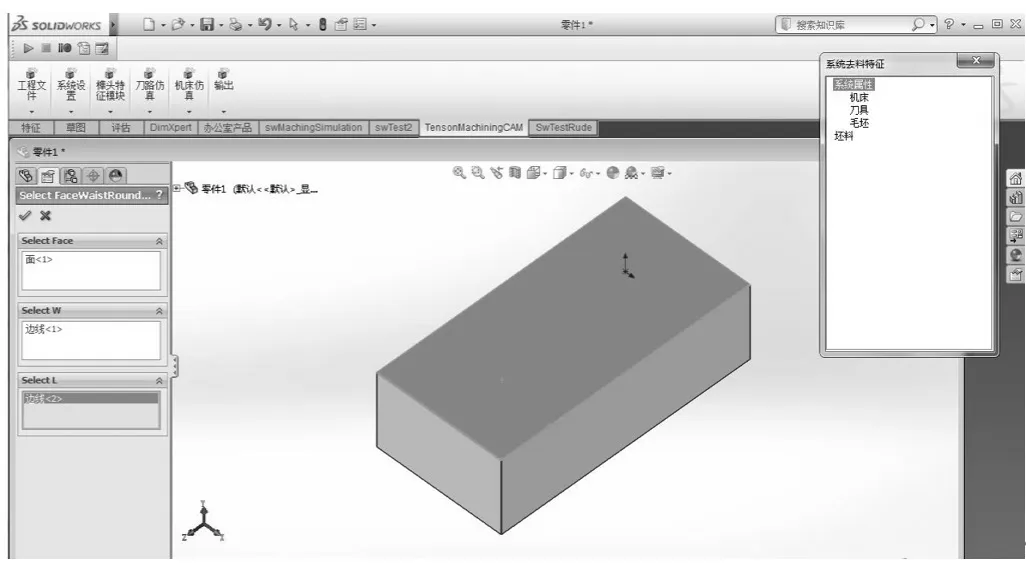

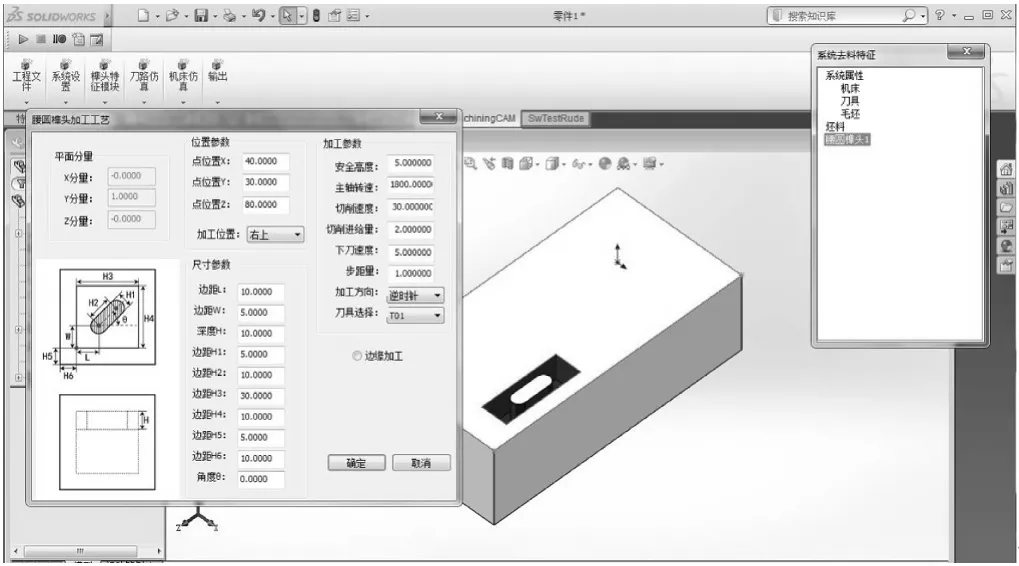

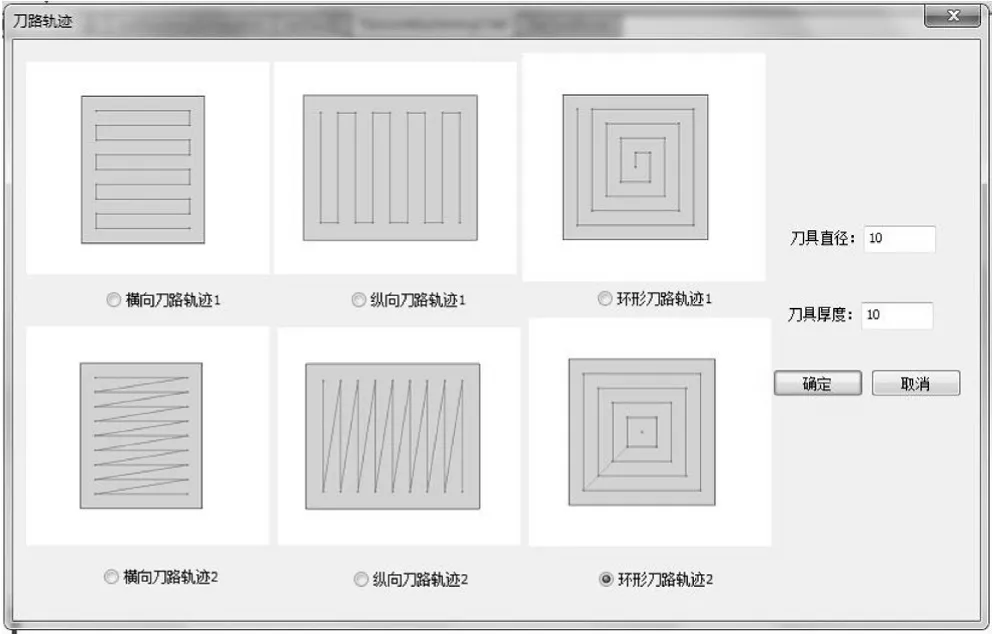

通過對木工構件中榫頭特征分析,得出榫頭特征可分為倒角、圓榫、腰圓榫、方榫、L-形槽、圓槽、腰圓槽、方槽、等腰三角形槽、倒圓角和L-型榫頭等(圖3),這些特征相互組合,可以形成復雜多樣的加工模型。將每類特征開發設計為獨立的加工功能模塊,并且擁有獨立的屬性頁和封裝函數。為了在毛坯上實現榫頭的加工,需要用到交互界面(圖4),榫頭特征成功生成后,都會在右上角的特征樹顯示相對應的特征名,雙擊特征樹中的特征名,相對應的榫頭特征會高亮顯示,也可以右鍵修改和刪除特征樹中的節點,在修改功能模塊做參數化設計(圖5)。右上角的特征樹代表木工構件的加工工序,即機床加工這些特征的先后順序,由上至下依次加工。每類特征都有相應的刀路軌跡規劃,用戶也可以通過設置不同的加工方法實現指定榫頭特征的開發(圖6)。

圖3 特征功能模塊示意圖Fig.3 Feature function module diagram

圖4 特征交互界面示意圖Fig.4 Schematic diagram of feature interaction interface

圖5 特征的高亮顯示和參數化修改示意圖Fig.5 Highlights and parametric changes to features

圖6 特征的刀路軌跡示意圖Fig.6 Schematic diagram of tool path of feature

2.2 加工仿真模塊

木工數控編程系統的加工仿真模塊用于仿真模擬木工榫頭的加工過程,以檢驗加工過程中的干涉與碰撞。它由刀路軌跡仿真和機床加工仿真兩個功能模塊組成。該系統的機床仿真模塊需在SolidWorks裝配環境中進行,在裝配環境中每增添一個零部件,系統均會自動設定整體裝配體的坐標系和零部件的局部坐標系。木工數控編程系統加工仿真的本質實際是進行各部件坐標系之間的幾何變換。在加工仿真前,需提前設定刀具與機床裝配模型的坐標原點。加工仿真流程在于運用刀位軌跡點數據,設置每個木工機床構件的位姿并進行幾何變換,通過刀位點數據刷新屏幕和重構模型位姿以達到運動仿真的功能。

2.2.1 刀路仿真

刀路仿真在于驗證獲取刀路軌跡點數據的正確性以及模擬刀具加工的走刀過程。刀路軌跡數據即刀位點的位置軌跡,刀路軌跡仿真即按照刀位點的位姿顯示軌跡(圖7)。刀路仿真用于模擬刀具的實際切削過程,通過刀路仿真可以判別刀位點計算、進退刀方法及進給路線是否合理,觀察是否會發生刀具過切以及刀具與約束面發生干涉或碰撞等情況。

圖7 刀路軌跡仿真示意圖Fig.7 Schematic diagram of tool path simulation

2.2.2 機床仿真

機床仿真是應用實體造型技術建立木工機床、木工榫頭、刀具以及夾具的實體幾何模型,并運用真實感圖形顯示技術顯示加工過程中的機床模型、木工榫頭、刀具模型以及夾具模型動態,模擬木工榫頭的實際加工過程。機床仿真過程綜合考慮了機床控制器的特點和刀具配置,可以驗證刀路軌跡數據的正確性,檢驗機床部件、刀具、夾具和木工榫頭之間相互運動關系以及相互間的碰撞可能,并對加工后的木工榫頭與期望的木工榫頭進行比較,以提高加工過程的質量,減少操作者不規范操作導致的誤差,降低機床、夾具和工件損壞的風險。

木工數控機床仿真模塊需將以刀路軌跡算法計算的刀位點數據轉換成刀軸運動量,循環輸入刀位點轉換的刀軸運動量,并設置機床各部件的位姿矩陣,不斷刷新屏幕和模型重構,從而達到機床運動仿真的目的。在木工機床加工仿真前,需將被加工工件添加至機床仿真的裝配文件中;為達到更好的仿真效果,需根據刀具參數和機床參數對裝配模型進行重構;同時將加工模型原點設置與木工機床裝配環境的原點重合以減少刀位點計算量。

2.3 后置處理模塊

后置處理模塊是將前置處理模塊中獲取的刀位點數據、刀具和加工工藝等相關數據轉換成能被數控機床直接識別的數控程序。后置處理計算流程如圖8 所示,首先應輸入機床的結構參數與加工工藝參數,并獲取相關的輔助工藝參數,之后逐步讀取由刀路軌跡算法計算的刀位點數據,并進行運動學求解,計算刀位點數據相對應的機床各軸運動量,直到刀位點文件讀取結束;最后,將每個刀路軌跡點數據對應的各軸運動量逐個存入數據中。后置處理計算模塊所需的機床和工藝參數包括刀具偏置、工件偏置、主軸轉速、吃刀量等。木工數控系統生成的刀位數據包括刀位點數據與加工面法矢量,刀位點數據是刀具相對于工件坐標系的刀心位置;加工面法矢量是刀具相對于工件坐標系的刀軸矢量數據。運動學求解的作用就是根據具體的機床運動結構將刀位文件中的刀位數據轉換成機床各運動軸的運動數據。

圖8 后置處理計算流程圖Fig.8 Post processing calculation flow chart

將獲得的各軸運動量數據和加工工藝數據轉換成適用于特定數控系統類型的數控程序。加工工藝參數包括平面參數、位置參數、尺寸參數和加工參數等。刀具參數包括刀具類型(T1~T4)、刀具直徑、刀具長度、主軸轉速和切削速度等。將以上數據信息儲存為刀位文件數據,再通過后置處理模塊,將刀位文件數據轉換為加工數據,此加工數據可以被HUST數控控制器識別。

2.4 現場應用

以某公司研制的木工數控機床為應用平臺,將木工數控自動編程系統應用于木工榫頭的加工。如圖9所示,木工榫頭的加工軌跡被分為形切刀路軌跡和環切刀路軌跡,通過木工數控自動編程系統中的特征加工與軌跡生成模塊,在其平面形成凹槽和加工軌跡,在非曲線邊界的平面內形成平行加工軌跡,曲線邊界的平面形成環形加工軌跡;通過刀路軌跡規劃算法計算刀位點數據并將刀位點數據保存在刀具鏈表數據結構中;刀位點數據經后置處理與優化后,輸出可用于木工數控機床加工的G代碼。

圖9 木工榫頭加工軌跡示意圖Fig.9 Sketch map of woodworking tenon processing track

3 結語

本文介紹了木工數控自動編程系統的總體設計過程,包括系統的需求分析與架構設計。根據系統的需求分析,參照典型CAM軟件對功能模塊進行劃分,設計了各功能模塊交互界面,并將系統各功能模塊分為文件管理模塊、系統設置模塊、特征模塊、加工仿真模塊與后置處理模塊。該系統利用SolidWorks二次開發技術采用插件方式進行開發設計,各功能模塊之間相互獨立。將該系統應用于某公司研制的木工數控機床上進行測試,用于對榫頭的現場加工,測試表明:木工數控編程系統提高了加工效率和產品的一致性,產品加工質量符合加工精度要求,實現了木工數控自動編程系統的開發。