分層裝配式木框架梁柱結點單調加載試驗?

張雪雯 張蘇俊, 朱旭東 杜姚姚

(1.揚州工業職業技術學院建筑工程學院,江蘇 揚州 225127;2.揚州大學建筑科學與工程學院,江蘇 揚州 225127)

木結構建筑體系的整體承載能力、剛度和穩定性主要取決于連接結點的強度和剛度。當木結構建筑遇到地震、臺風等自然災害時,結點的設計不當往往是引起整個結構損壞的主要原因[1]。連接結點是木結構建筑研究較為關鍵的部分。

我國古代的木結點連接方式都以榫卯連接為主,其具有一定的強度、韌性以及變形能力,在遇地震荷載作用時,通常會通過變形將一部分地震能量抵消掉[2-3]。但組成榫卯結點的構件加工過程比較繁瑣、費時,加工精密程度對整個木結構的受力有很大影響,同時榫卯結點處的構件截面削弱程度較其他部位的大,是整個結構中的薄弱位置,容易出現脫榫、開裂、甚至折斷等破壞現象[4-8]。現代木結構建筑結點大都采用附加金屬件連接方式,如木構件之間通過鋼板和螺栓相連,具有加工便捷、安裝效率高等優勢[9-10]。影響現代木結構梁柱連接結點力學性能的因素很多,如木材材性[11-12]、螺孔間隙[12]、構件的截面尺寸[13-14]等。

傳統木結構建筑中柱子為整體構件(整柱)或事先連接好的整體構件,即所謂的“通天柱”,建造方式采用先立柱再架梁,建造時施工難度大、效率低。目前一些現代木結構建筑中通常也采用“通天柱”(整柱)的形式,梁柱結點采用植筋連接[15-18]、金屬件連接[19-22]等方式,也存在類似的運輸、吊裝困難的施工問題。本文介紹一種可以分層吊裝建造的木框架梁柱結點(柱子在樓層結點處分段),可實現木框架結構建筑的分層裝配,具有運輸方便、安裝效率高的優點。這種新型梁柱結點主要通過螺栓-內填鋼板的連接形式,也就是梁柱之間由內填鋼板和螺栓緊固的方式連接。這種連接形式與一般外夾鋼板的梁柱結點相比,具有更好的防銹蝕能力和外裝飾效果。

為測試這種分層裝配式木框架梁柱結點的受力性能,本文對結點進行了單調加載試驗,得到了各結點試件測點處荷載-位移曲線、彎矩-轉角曲線,并且通過試驗結果對不同梁截面尺寸下的結點區破壞形態、強度、剛度、變形、受力狀況等方面進行了分析研究,為今后分層裝配式木框架連接結點在實際工程中的應用提供一定的理論依據。

1 材料與方法

1.1 材料

試驗所用膠合木材質為Ⅱc花旗松[Pseudotsuga menziesii(Mirbel) Franco],供應商為揚州市怡人木業有限公司,其材料性能如表1 所示。連接各構件的鋼板材質均為Q345B,厚度為8 mm,供應商為揚州牧羊鋼結構工程有限公司。緊固件采用8.8 級螺栓,公稱直徑為8 mm,螺桿總長為155 mm,螺桿中無螺紋段長為130 mm。

表1 花旗松材性Tab.1 Material properties of douglas-fir

1.2 結點設計

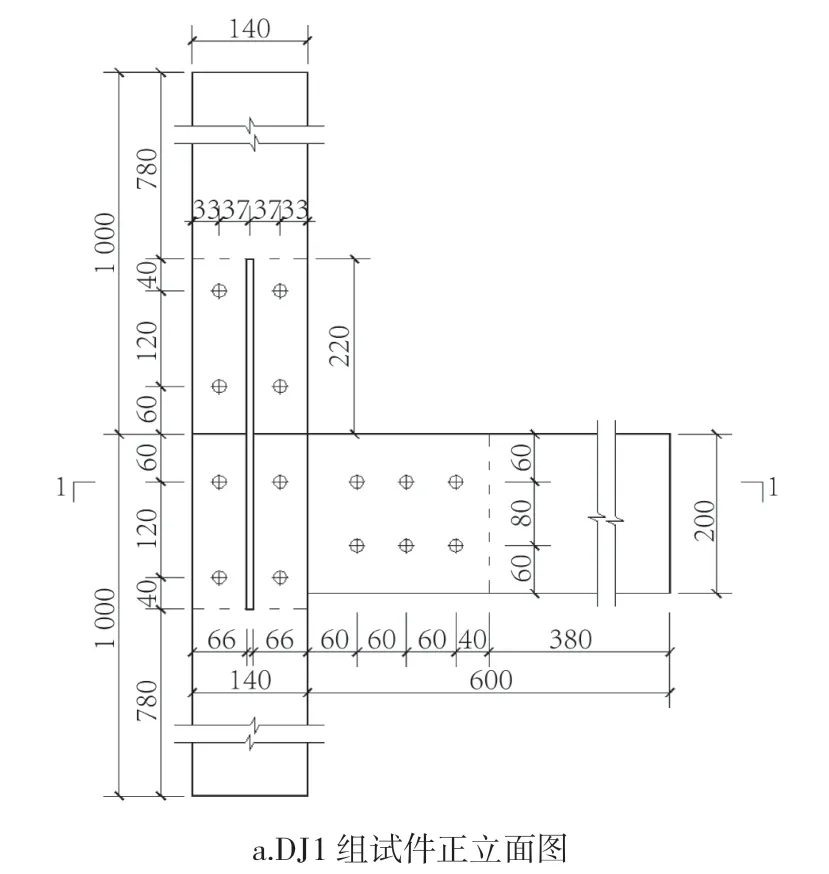

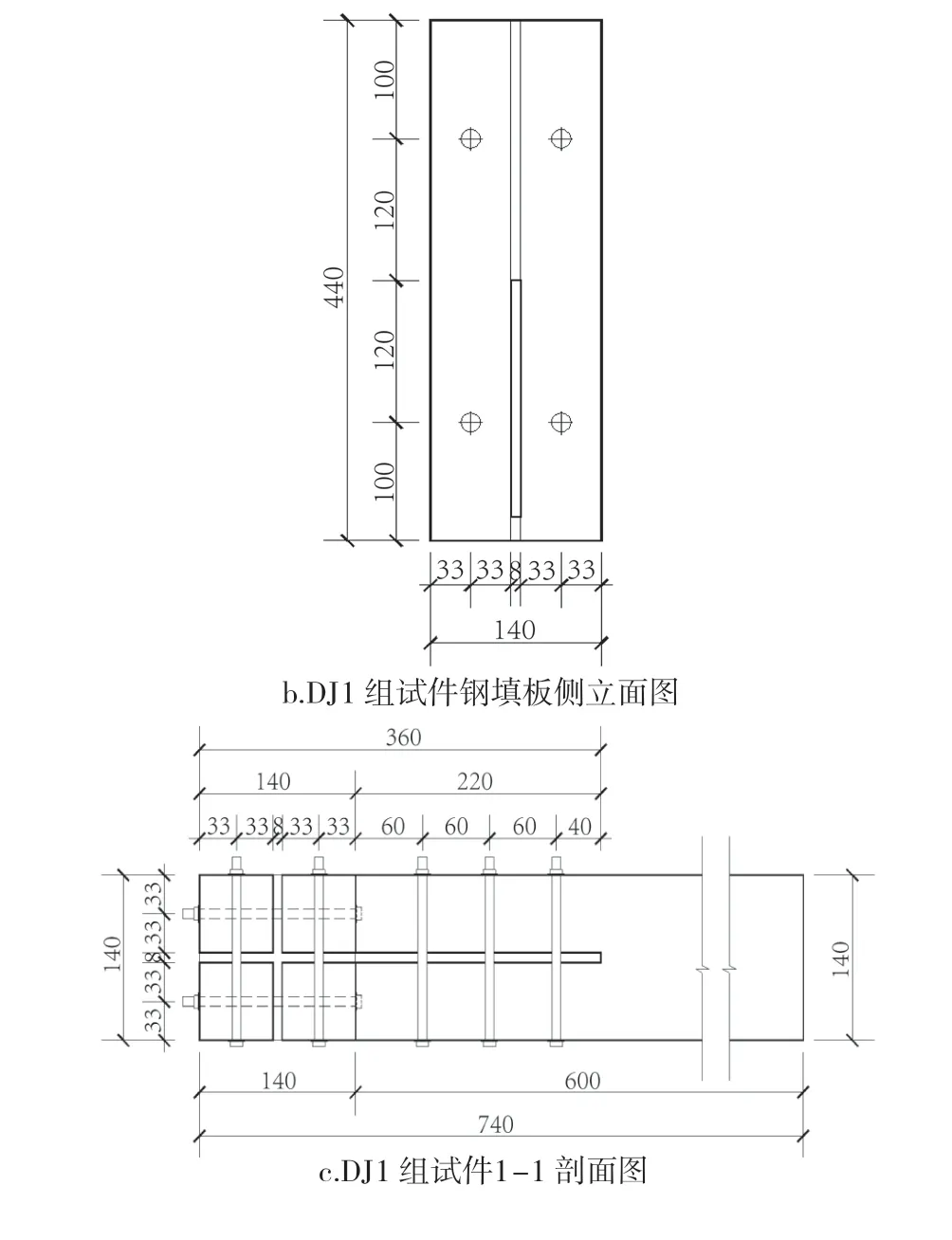

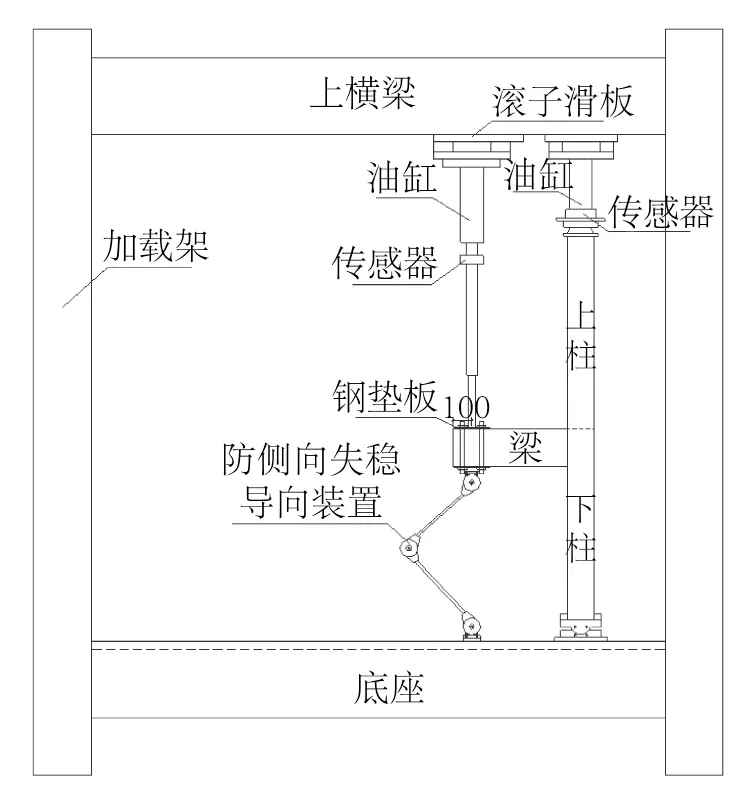

本試驗設計制作2 組分層裝配式梁柱結點試件,編號為DJ1、DJ2,每組制作3 個相同試件。2 組試件結點連接形式相似,但組成構件木梁的截面高度不同。一組試件梁的截面高度為200 mm,結點標號為DJ1;另一組試件梁的截面高度為140 mm,結點標號為DJ2。木梁與上下木柱采用鋼填板、螺栓連接,螺栓的排列方式根據《木結構設計手冊》(第三版)中的相關原則進行設計,具體分層裝配式梁柱結點設計詳圖如圖1 所示。

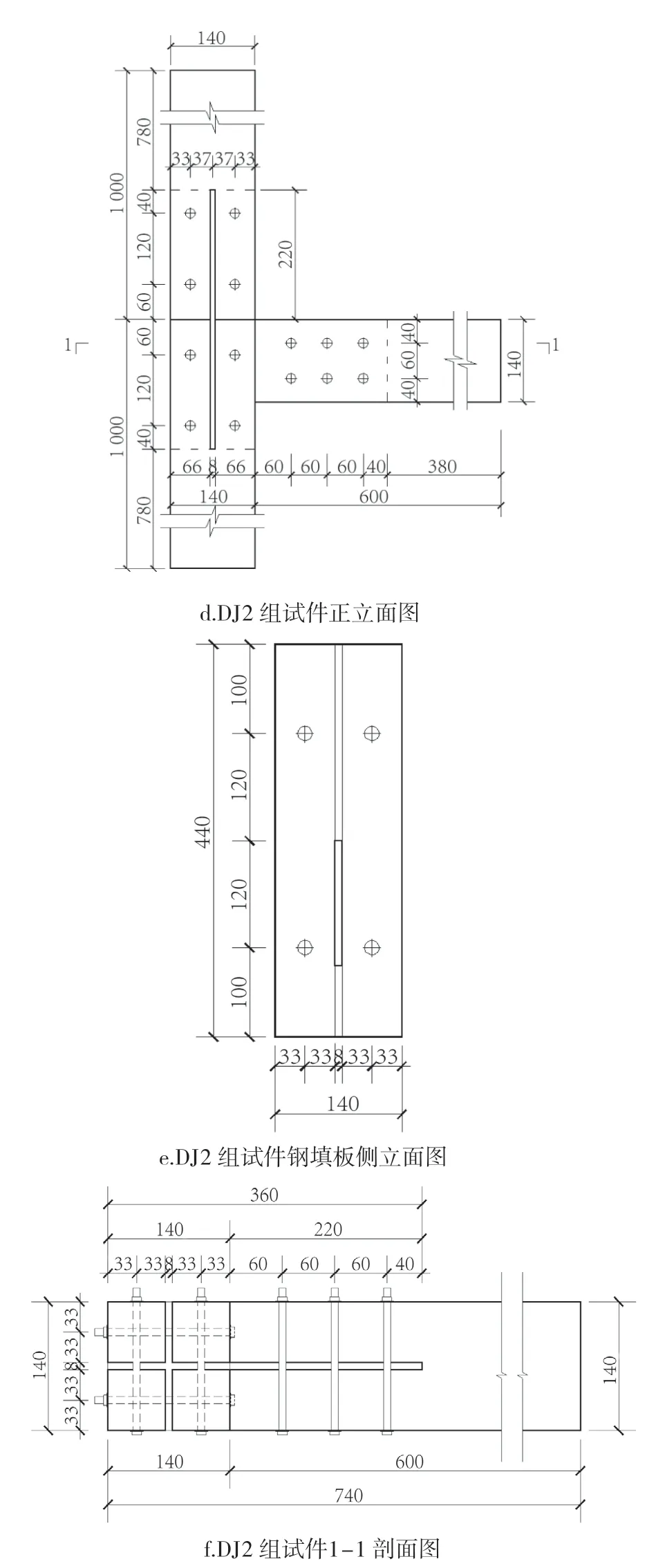

1.3 試驗裝置及加載方法

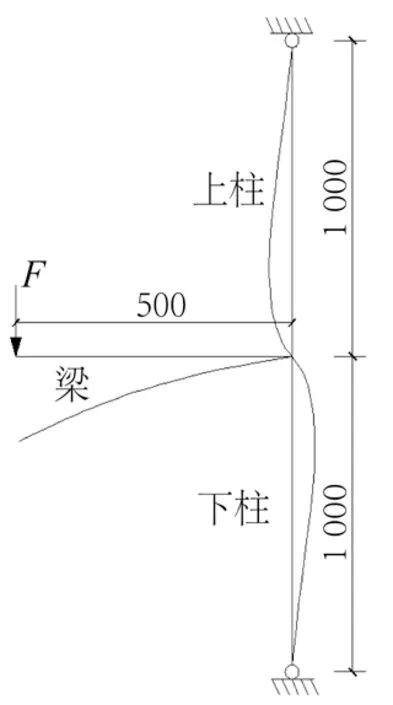

試驗在揚州工業職業技術學院建筑工程學院結構實驗室內進行,考慮梁柱結點在實際工程中的真實受力狀態,采用木柱豎向放置(圖2),并在梁端施加荷載的試驗方式。加載時保證結點產生一定的扭轉變形,與實際受力狀態吻合。試件力學模型如圖3 所示。上下柱兩端使用鉸接點,一方面限制柱底的水平與豎向位移,另一方面限制柱頂的水平位移,使整個結點為一個靜定體系。木柱與木梁的正上方都設有一個液壓千斤頂,最大量程分別為500、300 kN。在進行單調加載試驗時,先在上柱柱頂施加一個恒定的豎向荷載,再對梁端施加載荷,加載點位置距離梁端部100 mm處。具體加載裝置如圖2 所示。

圖2 試驗加載裝置示意圖Fig.2 Schematic diagram of test loading device

圖3 試驗加載力學模型Fig.3 Mechanical model of test loading

為避免木梁在試驗過程中出現側向失穩,在梁端設置了防止側向失穩的導向裝置,以防止試件加載變形傾斜后,對油缸產生水平方向的反作用力導致油缸活塞損傷。

為了解結點構件在豎向荷載作用下的變形情況,在相關位置設有位移計,如圖4 所示。其中位移計W1、W2 用于測量上下柱的橫向位移;W3、W4、W5 用于測量梁的豎向位移。

圖4 位移計布置圖Fig.4 Displacement meter layout

單調加載通過控制位移的方法進行,分兩個階段。1)預加載:在正式加載前需進行預加載,以檢測位移計是否處于正常工作狀態,同時使各組成構件之間接觸良好。加載速率為0.1 mm/s,當加載至結點預估荷載值的10%時,持荷2 min,隨后卸載。2)正常加載:加載速率為0.1 mm/s,當結點構件出現明顯破壞或荷載值下降至最大荷載值的80%時,停止加載,隨后卸載。

2 結果與分析

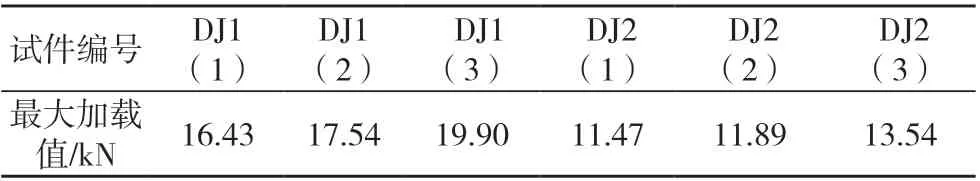

各試件最大加載值見表2,試驗數據保留兩位小數。

表2 各試件的最大加載值Tab. 2 Maximum loading value of each test-piece

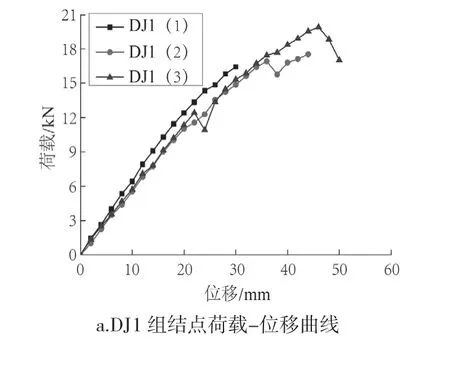

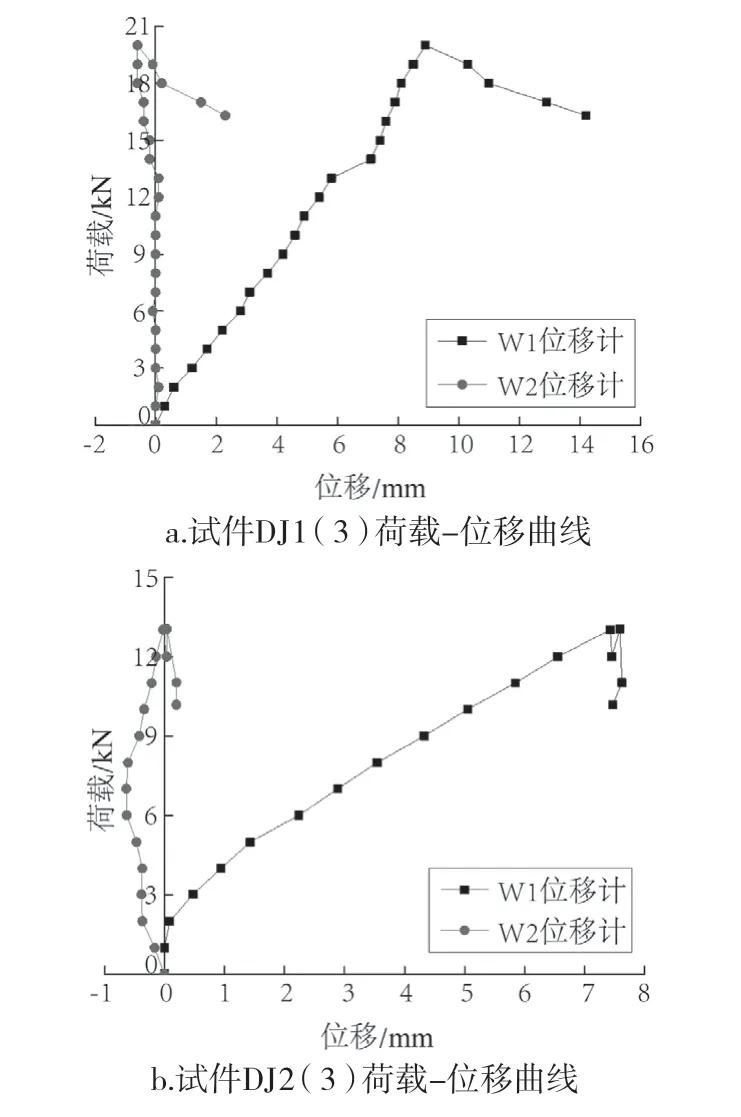

2.1 梁端(加載點)荷載-位移曲線

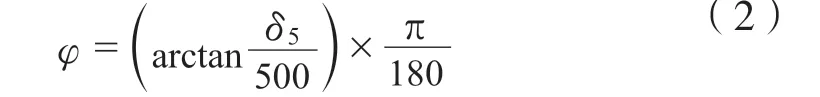

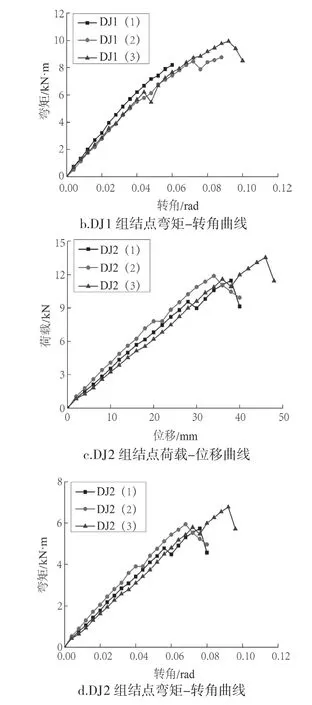

2 組結點梁端加載點測得的荷載-位移曲線與相應的彎矩-轉角曲線如圖5 所示。彎矩-轉角曲線通過計算公式求得,試件彎矩M(kN·m)可由公式(1)表示,轉角φ(rad)可由公式(2)表示。

式中:F為梁端加載頭所施加的荷載值,kN;L0為加載頭中心線到下柱與木梁接觸位置的距離,mm。

式中:δ5為位移計W5 所測得的豎向位移值,mm。

由各試件的荷載-位移曲線圖可看出,2 組結點在加載初期,梁端位移量基本上隨荷載量呈線性增長趨勢,結點處于彈性工作階段;當荷載達到一定數值后,2 組結點的曲線斜率產生變化,大體呈減小趨勢,結點處于塑性工作階段;當結點達到極限荷載時,再持續加載,結點剛度明顯下降,直至試驗終止。

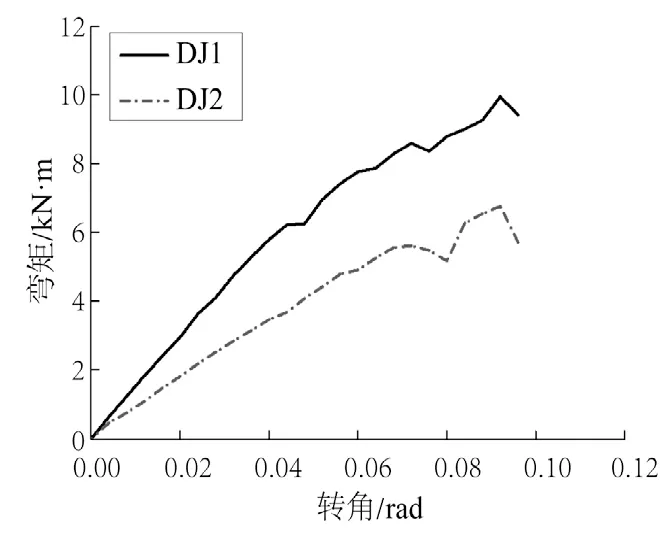

觀察2 組試件的彎矩-荷載曲線,其試驗結果數據相差在10%以內,說明試驗結果具有一定的可靠性,因此給出2 組結點平均彎矩-轉角曲線關系圖(圖6)進行對比。

圖6 單調加載2 組結點平均彎矩-轉角曲線對比Fig.6 Comparison of average moment-rotation curve of two sets of nodes under monotonic loading

由圖6 可見,2 組結點試件測試曲線在初始階段呈線性增長的趨勢。在上下柱出現水平向錯動的那一刻,彎矩值突然減小,然后繼續增加。DJ1 組結點的剛度明顯比DJ2 組結點的剛度大,承載力高,這是因為DJ1組結點梁的截面高度比DJ2 組結點梁的截面高度大,說明梁的截面高度變化會影響整個結點的受力性能。

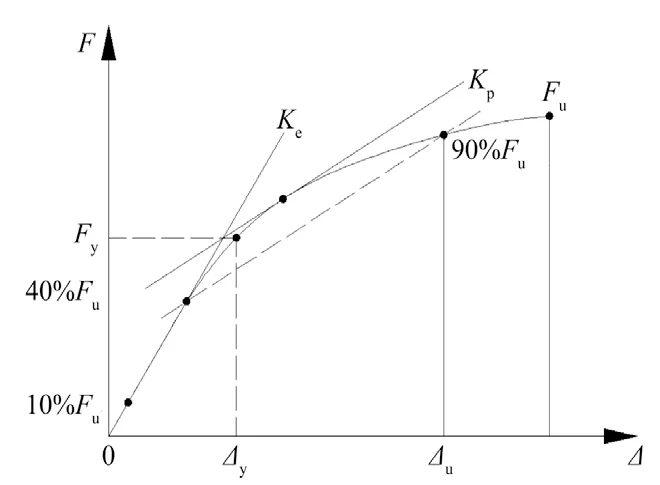

由彎矩-轉角曲線還可得出2 組結點的彈性剛度Ke、塑性剛度Kp、屈服彎矩My、極限彎矩Mu、破壞彎矩Mf;以及分別與屈服彎矩、極限彎矩、破壞彎矩相對應的轉角θy、θu、θf。參考Y&K方法[23-26]計算結點的剛度以及屈服點,其示意圖如圖7 所示。結點試件的彈性剛度即圖中Ke所對應直線的斜率,也就是極限彎矩Mu的10%對應的轉角和極限彎矩Mu的40%對應的轉角兩點連線的斜率。同樣,結點試件的塑性剛度即示意圖中Kp所對應直線的斜率。另外,屈服彎矩My及對應的轉角θy通過屈服點反映,屈服點對應的彎矩即屈服彎矩My,相應的轉角即θy。結點的極限彎矩Mu為平均彎矩-轉角曲線中最高點所對應的彎矩值,破壞彎矩Mf為超過最大加載值的80%所對應的彎矩值。延性系數μ為破壞彎矩對應的轉角θf與屈服彎矩對應的轉角θy之比,即μ=θf/θy。

圖7 Y&K方法示意圖Fig.7 Y&K method

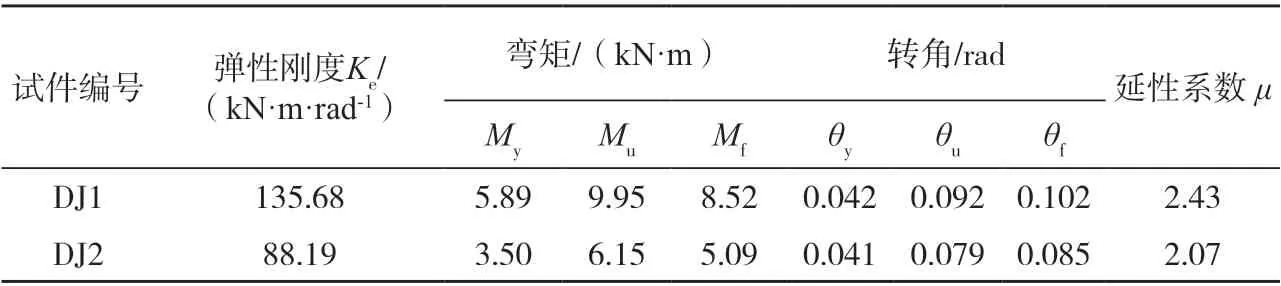

2 組結點的試驗曲線主要參數對比以及每組試件通過求均值得出的數據如表3 所示。

表3 單調加載試驗曲線主要參數結果對比Tab.3 Comparison of main parameters of monotonic loading test curve

從表3 可以看出:隨著木梁截面高度的增加,這種分層裝配式梁柱連接結點的各項特性都有所提高。對比DJ1 組和DJ2 組,DJ1 組試件的彈性剛度Ke約為DJ2組試件的1.54 倍,提升了53.85%;屈服彎矩My、極限彎矩Mu、破壞彎矩Mf分別提升了68.29%、61.79%、67.39%;延性系數提升了17.39%。總體而言,這種新型梁柱結點在木梁截面高度增大約1.4 倍時,其彈性剛度、屈服彎矩、極限彎矩、破壞彎矩以及延性系數均得到提高。

2.2 柱荷載-位移曲線

分析位移計W1、W2 所測數據, 其中W1 位于上柱,W2 位于下柱,分別選擇DJ1 組和DJ2 組結點中具有代表性的3 號試件進行分析,其荷載-位移曲線如圖8 所示。從曲線圖可見,對于這兩種結點試件,當荷載逐漸增大時,W1 位移計測得的數值也在增大,且為正值,說明在加載過程中,上柱在往位移計架設的方向變形;W2 位移計測得的數值變化很小,主要表現為負值,說明下柱在加載過程中的變形很小,但仍有向位移計架設的反方向變形的趨勢。試驗結果表明,當這種分層裝配式木框架梁柱結點的梁端受到較大載荷作用時,上柱較為薄弱,側向變形稍大些;下柱剛度較大,側向變形稍小些。

鑒于下柱側向變形較小,因此對上柱的扭轉角進行分析,以上柱與下柱的接觸位置作為扭轉中心,根據位移計W1,采用公式φ1=δ1/ 100 進行計算,其中δ1為位移計W1 所測得的水平向位移值。計算結果為:DJ1 組結點上柱最大扭轉角為0.089,DJ2 組結點上柱最大扭轉角為0.076;由此可見,隨著木梁截面高度的增加,在梁端受豎向荷載作用時,這種新型結點的上柱扭轉角也在增大。

分析上下柱位移計所測結果可知,分層裝配式梁柱結點在梁端受豎向荷載作用時的變形趨勢基本符合圖3 中純剛性結點的加載力學模型。

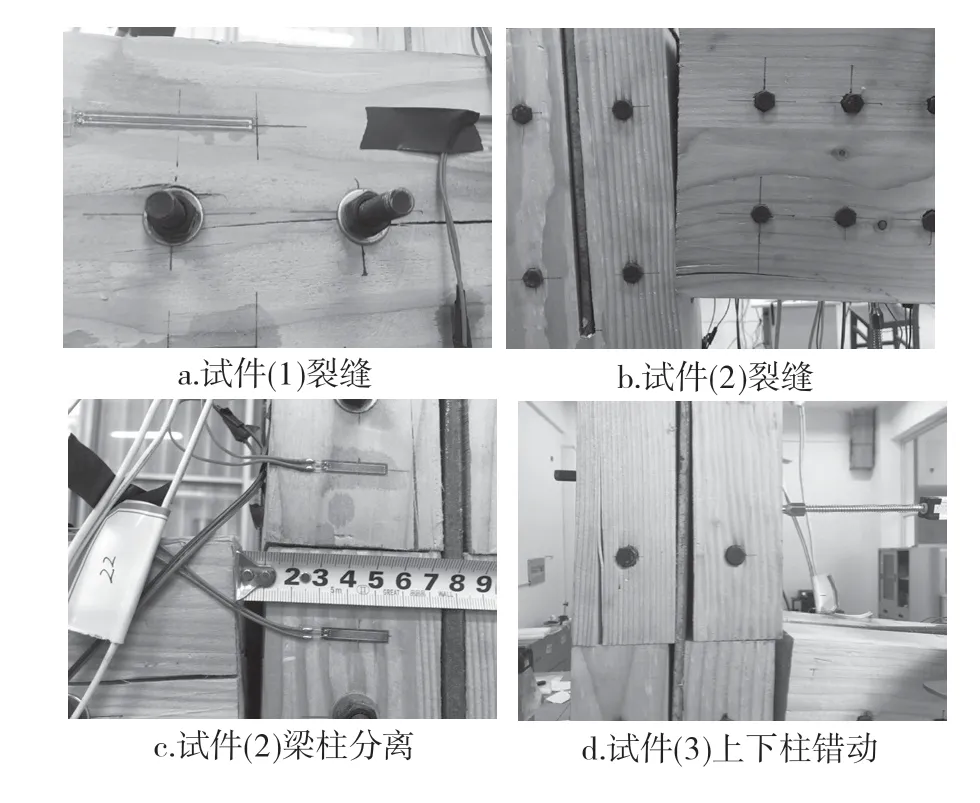

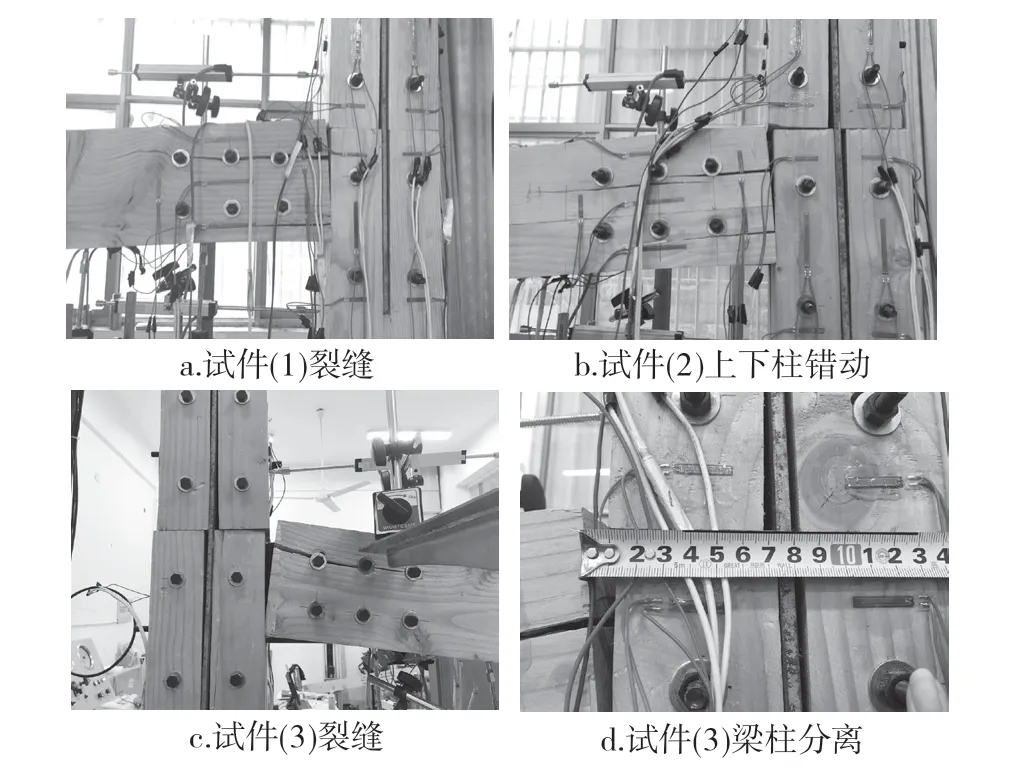

2.3 梁柱構件破壞形態

DJ1 組具體的結點構件破壞情況如圖9 所示,破壞形態主要有木梁沿著順紋方向出現裂縫,裂縫位置靠近螺栓群位置;下柱表面與梁端接觸的位置出現了較明顯的壓屈變形;上柱邊緣位置呈現不同程度的撕裂破壞;上柱與下柱在連接處產生水平錯動;木梁端部與木柱連接處出現轉動變形,梁柱分離,測得分離距離為11 mm左右。DJ2 組具體的結點構件破壞情況如圖10所示,破壞形態主要有木梁沿順紋方向出現裂縫,且裂縫位置沿著螺栓開孔的連線位置展開;下柱表面與梁端接觸的位置出現了壓屈變形;下柱靠近邊緣位置出現木材撕裂現象;上柱與下柱在連接處產生水平錯動;梁柱分離,測得分離距離為14 mm左右。

總體上,2 組結點的梁柱構件破壞狀態大體一致,但是由于DJ2 組結點梁的截面高度小于DJ1 組結點梁的截面高度,因此其木梁破壞更為明顯,順紋方向的裂縫較大;并且隨著木梁截面高度的減小,當梁端加載到最大值時,木梁端部與木柱的相對轉動角度也在增大。

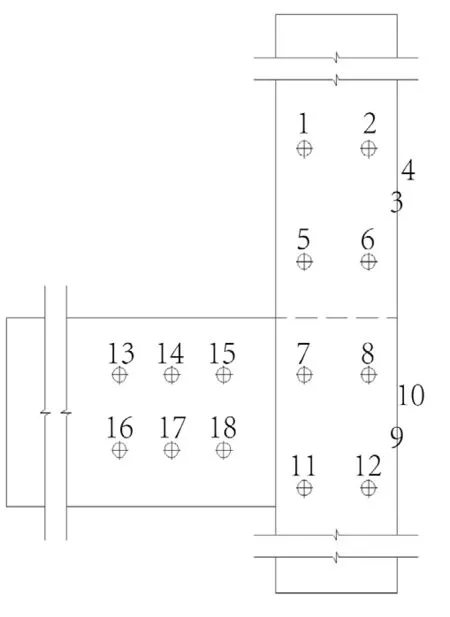

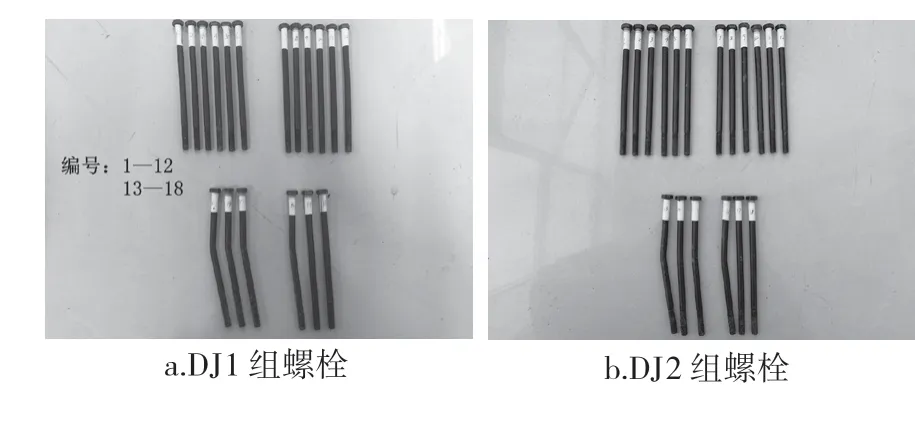

2.4 結點連接構件破壞形態

拆開DJ1、DJ2 組梁柱構件,觀察結點連接構件,即螺栓的形變情況。螺栓編號如圖11 所示。螺栓形變如圖12 所示,2 組結點中的螺栓連接件形變程度相似,對于連接上下柱的螺栓在試驗過程中無明顯形變;連接木梁的螺栓出現不同程度的彎曲形變,并且上排螺栓的形變程度比下排螺栓大,主要原因是上排螺栓受梁柱分離影響較大,而下排螺栓受到下柱對木梁的約束作用,形變較小。

圖11 試件螺栓編號Fig.11 Test-piece bolt number

3 結論

采用單調加載試驗對2組分層裝配式木框架梁柱結點試件進行檢測分析,得出以下結論:

1) 連接可靠性。試驗發現2組結點試件在梁端受豎向荷載時,均出現不同程度的破壞,大體表現為:膠合木梁沿螺栓排列方向開裂,開裂位置靠近螺栓群位置,且隨梁截面高度的減小,裂縫大小更加明顯;上柱或下柱沿順紋方向會發生撕裂;上柱與下柱在連接處產生水平向錯動;木梁端部與木柱連接處出現轉動變形,且隨著木梁截面高度的減小,轉角增大;連接木梁的螺栓出現彎曲形變,而連接上下柱的螺栓無明顯形變,且木梁的上排螺栓形變程度大于下排螺栓。

2) 結點承載能力。加載點的荷載-位移曲線表明:隨著位移量的增加,2組結點的荷載量也在增加,成正相關;DJ1、DJ2結點的極限承載力均值分別為17.96、12.30 kN。對比2組結點的平均彎矩-轉角曲線發現,這種分層裝配式梁柱結點在初始階段均呈線性增長趨勢;隨著梁截面高度的增加,結點剛度及承載能力也增大。從彎矩-轉角曲線圖中得到2組結點的彈性剛度、屈服彎矩、極限彎矩、破壞彎矩、延性系數等特性參數,隨著梁截面高度的增加,結點各特性均有所提升。

3) 結點剛性與抗變形能力。觀察分析上下柱位移計數據,發現這種分層裝配式梁柱結點在梁端受豎向力作用時,其變形趨勢與一般純剛性結點的加載力學模型基本相符。其中上柱較薄弱,其側向變形較大,并且隨著梁截面高度的增加,上柱的扭轉角也增大;下柱剛性相對較大,其側向變形較小。實際應用中可對上柱進行相應的加固處理,以提高上柱的抗變形能力。