軸伸貫流泵全過流系統斷電飛逸過渡過程研究

何中偉,鮑 華,高成昊,舒崚峰

(1.中國電建華東勘測設計研究院,杭州 311122;2.浙江華東工程建設管理有限公司,杭州 311122)

0 引言

大型軸伸貫流泵裝置具有大流量、高效率的特點,由于機組在過渡過程中壓力脈動復雜多變,因此研究內容豐富,研究人員眾多。周大慶等[1]通過一維方法證明帶有小拍門的閘門可以降低軸流泵啟動所需負荷。但由于軸伸貫流泵在過渡過程中三維非定常特征明顯,而一維特征線方法難以模擬三維重力場[2-4]對機組過渡過程中水力性能的影響,因此采用CFD 方法對軸伸貫流泵全過流進行三維數值模擬是近年來的趨勢。

夏林生等[5]通過三維方法對燈泡式水輪機進行飛逸過渡過程模擬,并將結果與實驗對比,驗證三維仿真的準確性。王秀禮等[6]則對斷電停機過程中泵內氣液兩相流變化進行研究,得出在泵斷電停機過程中,葉輪背面會產生漩渦并導致氣體體積分數增加。LIU 等[7]對水泵水輪機在甩負荷過程中壓力脈動及尾流的變化進行了研究分析。上述研究雖然盡量模擬真實情況,但是對流道上下水池以及壓力沿水深變化沒有考慮[8-9]。本文針對軸伸貫流泵,設置上、下水池為壓力進出口邊界,通過udf 程序控制模擬水深沿壓力變化特征,對機組斷電飛逸過程進行數值模擬,闡述該過程流量、壓力脈動等各參數變化規律。

1 數值計算模型

1.1 模型參數

本文所用計算模型為國內某軸伸貫流泵全過流系統,包括進出水池、進出水流道、前后導葉以及轉輪,具體結構如圖1 所示。該泵為1700ZWSQ10-2.5 型臥式雙向全調節軸伸貫流泵,設計揚程2.5 m,設計流量為10 m3/s,轉速為250 r/min,轉輪轉動慣量為320 kg·m2;葉輪直徑為1.7 m,葉片可在-2°~+4°之間調節。泵段部分分別由5 葉片前導葉、4 葉片轉輪和7 葉片后導葉組成。

圖1 三維結構Fig.1 Three-dimensional structure diagram

泵段結構部件如圖2 所示,共設置4 個監視面,分別為前導的前端、轉輪前、后端以及后導的后端。考慮重力場及壓力沿水深變化,監視點設置在每個截面同一半徑處的上中下3 個位置處。

圖2 泵段監視點Fig.2 Monitoring point diagram of pump section

1.2 網格

采用結構化網格劃分計算模型全流道,圖3示出泵部分網格。在近壁區域應用標準壁面函數(Standard Wall Function)方法,引入k-e 湍流模型配合處理近壁區域的數值模擬計算。引入參數y+衡量邊界層值:

圖3 泵段網格Fig.3 Grid diagram of pump section

軸伸貫流泵葉輪與導葉處模型扭曲較大,網格劃分復雜[10]。參考文獻[11]要求近壁面網格的第一個結點y+<11.63。對導葉及轉輪進行網格加密,滿足要求。

對轉輪、前后導葉進行網格劃分。對比4 種劃分方案下軸伸貫流泵穩態下效率。網格劃分方案及驗證結果見表1 和圖4 所示。

圖4 網格無關性驗證結果Fig.4 Grid independence verification results

表1 網格劃分方案Tab.1 Meshing scheme

通過圖4 可知,方案3 時網格數量最佳,因此過渡過程全流道模型選取導葉網格數量110 萬、前導葉網格數量40 萬、后導葉60 萬網格數量進行數值計算。

2 軸伸貫流泵斷電飛逸過程計算方法

2.1 控制方程

水泵斷電飛逸過渡過程中,水泵機組的轉矩方程為[12]:

2.2 湍流模型及離散格式

因為Realizable k-ε模型耦合了新的湍流黏度公式,所以對雷諾應力的約束條件滿足得更好,與真實湍流更接近。其已被有效地用于各種不同類型的流動模擬,其中包括有射流和混合流的自由流動、旋轉均勻剪切流、帶有分離的流動、和管道流動等流動[17-25]。本文軸伸貫流泵關機飛逸過程中流態復雜多變,選用Realizable k-ε湍流模型封閉控制方程組。

本次仿真采用有限體積法對上述數學模型進行離散,壓力-速度耦合采用PISO 算法,壓力項和動量項采用二階格式,湍動能和對流項采用一階迎風格式。時間步長0.001 s,初始時間為0。

2.3 斷電飛逸過程三維仿真過程

通過編寫udf 程序對FLUENT 進行二次開發,模擬軸伸貫流泵斷電飛逸全過程,其數值模擬算法思路如圖5 所示。設置進水池三面進水,進口壓力沿水深變化,上表面為moving wall。利用滑移網格技術,通過編寫udf 程序控制轉輪轉速,初始轉速為26.166 7 rad/s。

3 實例分析

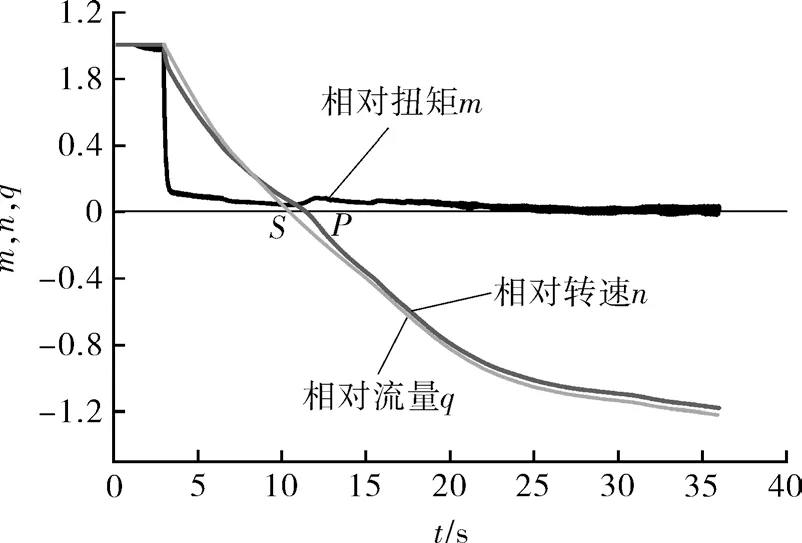

通過對軸伸貫流泵進行三維數值模擬仿真,機組先穩定運行4 s,然后開始斷電飛逸。經過11.44 s 水泵方向流量降為0,經過12.42 s 機組轉速降為0,轉輪開始倒轉進入飛逸工況直至達到飛逸轉速,整個過程歷時36.9 s。飛逸轉速為30.97 rad/s,是額定轉速1.18 倍,飛逸工況下流量為13.9 m3/s,是額定工況下1.22 倍。水對轉輪扭矩逐漸由額定工況扭矩降為0。該泵站經模型試驗換算實際飛逸轉速為30.4 rad/s,數值模擬結果與其對比,誤差1.87%,誤差在合理范圍內。

圖6 示出了軸伸貫流泵在斷電飛逸過程中轉速及扭矩隨時間變化情況,為方便分析,定義相對轉速n=N/N0,相對扭矩m=M/M0,相對流量q=Q/Q0(N0,M0,Q0為額定工況下轉速、扭矩和流量)。從圖6 中可知,當機組開始飛逸后,葉片受到水流的扭矩迅速降低,轉速和流量也隨之近勻速降低。流量先降為0,轉速下降滯后于流量下降,因為在轉速逐步下降過程中,水泵實際所能揚起的高程越來越小。在11.44 s 時水泵轉速為1.70 rad/s,該轉速可揚起極限高程為2.5 m,即上下水池高度,此時流量剛好為0。當流量降為0 后,扭矩有一小段上升趨勢再逐漸降為0。該部分由于軸伸貫流泵由水泵工況向飛逸工況切換,轉輪轉速在降為0 反轉過程中存在反轉啟動扭矩,因此扭矩在該段時間會有上升趨勢。

圖6 斷電飛逸過程中相對轉速、扭矩、流量隨時間變化規律Fig.6 The changing law of relative speed, torque,and flow with time in the process of power-off runaway

本實例考慮重力項,并通過udf 將模型泵進出口設置成壓力沿水深變化,以此更真實地模擬進出口邊界條件,進出口面壓力如圖7 所示。

圖7 進出口面壓力云圖Fig.7 Pressure nephogram of inlet and outlet face

基于進出口壓力隨水深變化,考慮重力項,對軸伸貫流泵進行斷電飛逸過渡過程三維仿真,得出不同測點靜壓變化。圖8 示出了截面1,2,3,4的3 個測點靜壓曲線。對于同一截面的3 個測點,由于進出口壓力沿水深變化和重力項的影響,雖然3 個測點壓力變化趨勢相當,但幅值的大小隨水深變化存在明顯梯度。同時可以看出,距離轉輪區越近,靜壓幅值波動范圍越大,主要因為轉輪轉速變化明顯,轉輪區流態紊亂,水流波動劇烈,存在強烈的水擊現象。從圖8(a)(b)可以看出,在轉輪后方的截面1 和截面2,斷電后所有測點壓力會瞬間降低,然后快速上升直至流量為0 水開始反向流動,此時會出現較小波動直至葉片轉速為0 并開始倒轉進入反水泵工況,此時不同測點靜壓開始逐漸降低并趨近平穩。但是,對于8(c)(d),在轉輪前方的截面3 和截面4,斷電后測點壓力并未出現突然降低現象,其余變化規律與截面1,2 相似。因為在開始斷電后,轉輪突然失去電機的附加扭矩,水流加速度方向與轉輪旋轉方向相反,水流推動轉輪減速轉動,因此各測點靜壓逐漸增大直至流量為0 時刻;在流量為0 到轉速為0 階段,由于存在工況切換,流態復雜,水擊現象明顯,因此存在明顯波動;當轉輪開始倒轉進入反水泵工況,水流加速度方向與轉輪旋轉方向一致,水流推動轉輪加速轉動,因此靜壓逐漸減小直至達到飛逸轉速時,靜壓趨向穩定。

圖8 不同測點靜壓曲線Fig.8 Static pressure curves of different points

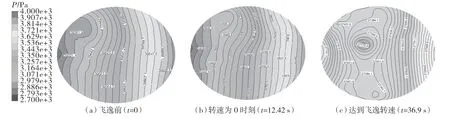

從圖9 可以看出,在機組開始斷電直至轉速為0 時,出水流道截面處壓力云圖變化較小,而當機組達到最大飛逸轉速后,出水流道同一截面處壓力值明顯降低,且存在低壓偏心區。

圖9 不同時刻出水流道截面壓力云圖Fig.9 The cross-sectional pressure nephogram of the outlet flow channel at different times

在斷電飛逸過程中,流態的變化是非常重要的一點。圖10 示出了飛逸初始時刻、流量為0 時刻、轉速為0 時刻和完全飛逸時刻4 個工況點時流道水平方向截面的流線。

圖10 不同時刻流道水平截面速度流線Fig.10 The velocity streamline diagram of the horizontal cross-section of the flow channel at different times

圖10 中可以明顯看出,機組在飛逸初始時流態正常,在出水流道出口處有少許漩渦存在。開始飛逸后,前、后流道流線逐漸紊亂,出現漩渦、回流等現象并逐漸發展,直至轉速為0 時刻,此時已有較多漩渦和回流。機組進入反水泵工況,流態逐漸恢復穩定,達到飛逸轉速時,流道內部水完全倒流,基本無不良流態。

4 真機試驗

為驗證數值模擬的真實有效性,對該泵站進行真機試驗。

4.1 測試工況及儀表設備

受自然環境以及工作環境的制約,真機測試選擇轉速為250 r/min 時進行測試。臥式軸流泵的主要性能參數測量和運行控制主要依靠PLC 完成,PLC 控制器負責接收測量儀表模擬信號,并對模擬信號進行模數轉換處理,獲得其實際物理值,并顯示在觸摸屏上,亦可將數據傳給上位機,上位機對接收數據進行存儲,用于后期人工處理。

信號采集采用昆山某公司HPT3000 信號采集儀器以及配套分析系統。信號采集方式為非細化方式。

4.2 壓力傳感器及測點布置

壓力的測量由壓力傳感器完成,采用昆山雙橋傳感器測控技術有限公司提供的CYG1102壓力變送器,輸出信號為1~5 V,測試電壓為24V DC,量程為-50~+50 kPa。由于真機測試不能隨意在機組部位開孔,因此結合機組自身機構特性,在前導葉前后部位開孔,進行壓力脈動測試。測試過程中保證壓力傳感器的感應部位末端與管路的內壁平齊。

4.3 試驗結果分析

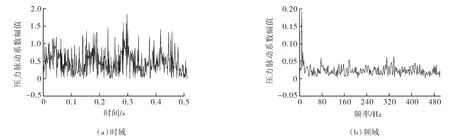

在秦淮新河臥式軸流泵穩定運行條件下,對前導葉前方和轉輪前方所測得的實測壓力數據進行才處理和分析,如圖11,12 所示。

圖11 前導葉前段壓力脈動時頻域Fig.11 Time-frequency domain of pressure pulsation in the front part of the leading vane

由圖11 可知,臥式軸流泵前導葉前段壓力脈動主頻為20.8 Hz,即為導葉通過頻率,同時在5~20 Hz 之間都有不同程度的次頻產生,其中在16.5 Hz 周圍的次頻最為明顯,與葉片通過頻率相同。由此可見,臥式軸流泵前導葉前段部位的壓力脈動主要受到轉頻,葉輪通過頻率以及導葉通過頻率這3 個特征頻率的影響。由圖12 可知,臥式軸流泵轉輪前段壓力脈動主頻為16.67 Hz,即為葉片通過頻率,同時在主頻后雖然沒有明顯次頻產生,但是擾動比較明顯,結合試驗情況,由于在做額外應力試驗時,在轉輪的輪轂上安裝應力測試儀器,因此產生了紊亂流態。

圖12 轉輪前段壓力脈動時頻域Fig.12 Time-frequency domain of pressure pulsation in front part of runner

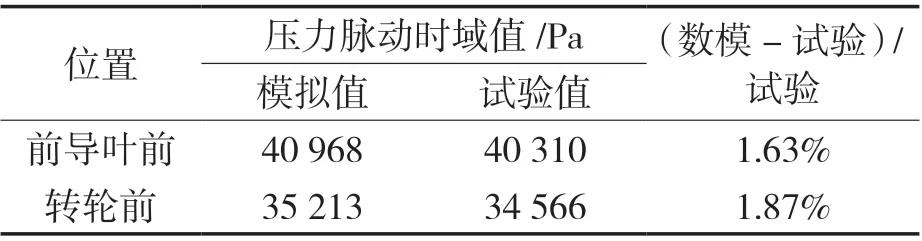

將該試驗結果與數值模擬進行對比,誤差在1.87%以內(見表2),可說明上述數值模擬結果可信。

表2 試驗結果與數模對比Tab.2 Comparison of test results and digital simulation

5 結論

(1)對大型軸伸貫流泵進行全流道三維過渡過程仿真計算,分析發現轉輪轉速變化滯后于流量變化,流量先降為0 開始倒灌,經過0.98 s 后轉速降為0 并開始倒轉進入反水泵工況;同時進行真機試驗,數值模擬結果與試驗測量值誤差1.87%,證明數值模擬的準確性。

(2)通過udf 編程,使進出口水面壓力沿水深變化,同時考慮重力項,分析4 個截面中不同測點靜壓變化。開始飛逸后測點靜壓都有上升段,且上升到流量為0 時刻開始出現波動,直到轉輪反轉進入反水泵工況,然后靜壓開始逐漸降低達到穩定。

(3)當機組達到最大飛逸轉速后,出水流道同一截面處壓力值明顯降低,且存在低壓偏心區。