基于鍋爐溫度場分布的風量優(yōu)化控制

邢莉華

(梅山鋼鐵公司熱電廠,江蘇南京 210039)

前言

梅鋼熱電廠4#鍋爐為全燒煤氣鍋爐,主要燃燒高爐煤氣并摻燒少量焦爐煤氣和轉爐煤氣。由于梅鋼未配有前置煤氣柜,煤氣壓力在4 kPa 至11 kPa,遠超同行業(yè)鍋爐8 kPa左右的正常工況。燃料供應工況跨度大,一方面導致鍋爐設備調整幅度大,一方面導致鍋爐配風出現(xiàn)風量過量或者不足的問題。過氧燃燒使煙氣排放量增大,冷端熱損失較大;缺氧燃燒造成未燃燒氣體熱損失增加,降低了鍋爐效率。由于爐膛溫度、爐膛壓力、蒸汽溫度、蒸汽壓力以及爐膛氧量等均為檢測結果參數(shù),自控系統(tǒng)根據其檢測結果進行跟蹤調節(jié),具有較大的滯后性。

為解決檢測參數(shù)滯后的問題,研究目前國內外的常規(guī)解決方案,發(fā)現(xiàn)由于爐膛燃燒區(qū)域被稱為“測量盲區(qū)”,現(xiàn)有的各種測量儀表均無法適應爐膛內燃燒區(qū)域的高溫,因此無法獲得實時、有效的燃燒數(shù)據,對實時燃燒控制帶來較大的挑戰(zhàn)。采用激光檢測技術與溫度成像技術相結合的方法,可達到實時監(jiān)測鍋爐爐膛溫度場分布參數(shù)的目的[1]。充分利用溫度場分布參數(shù),在自控系統(tǒng)內建立風量需求模型數(shù)據庫[2][3]。鍋爐升爐后,根據鍋爐需求,調用風量需求模型數(shù)據庫中數(shù)據來調整現(xiàn)場設備,并根據實際情況進行快速微調,實現(xiàn)快速、準確的鍋爐燃燒控制,從而有效提高鍋爐燃燒效率。

1 改進前系統(tǒng)

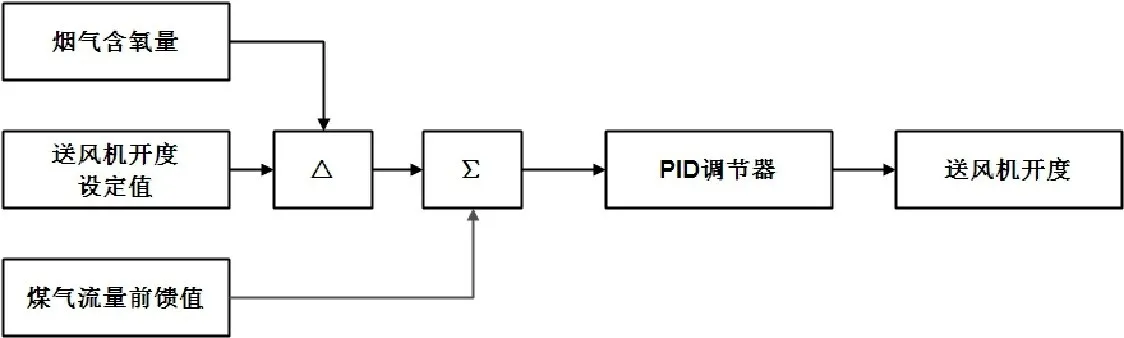

改進前的鍋爐風量是由熱風門和送風機來控制。一般情況下熱風門的開度為90%,正常運行時不進行調整。當操作員通過爐膛內攝像頭觀察燃燒火焰有異常時,手動調整熱風門開度,以達到火焰充分燃燒的目的。送風機根據煙氣含氧量進行PID調節(jié),其中煤氣流量作為PID的前饋,見圖1。由于煙氣含氧量、煤氣流量等檢測點單一且精度不夠,同時控制送風機出口風量無法做到四個角的精準配風,因此造成燃燒不充分或是過氧燃燒的情況發(fā)生,同時燃燒火焰偏移,使爐膛內受熱不均,縮短了鍋爐使用壽命。

圖1 改進前風量控制系統(tǒng)示意圖

2 改進方案

2.1 方案概述

利用激光測量技術,即:使用氣體吸收光譜特性來測量每個激光路徑上氣體的溫度,再結合成像技術顯示爐膛溫度分布,達到實時監(jiān)測鍋爐溫度分布的目的。在DCS 系統(tǒng)中利用所得到的爐膛內溫度分布情況,建立風量需求模型數(shù)據庫,實現(xiàn)燃燒的自動控制。

2.2 爐膛內溫度場建設

在鍋爐噴燃器上部、爐膛折焰角下方的水冷壁鰭片開孔上安裝6 對特殊的傳感器探頭,此傳感器探頭根據可調諧半導體激光吸收光譜技術測量鍋爐內氣體溫度。傳感器所測的氣體溫度,是激光所穿越的整個氣體介質特性沿光路的積分,也就是氣體介質特性沿光路的投影。然后利用反演算法和軟件從投影結果中進行反演求解,獲得整個鍋爐爐膛內氣體溫度場的分布,最后利用成像技術在操作站上進行可視化顯示,可以使操作員更直觀地監(jiān)測爐膛內火焰燃燒情況。

基于鍋爐溫度場分布測量得到的爐膛橫截面上各區(qū)域溫度實時信號參與控制,可使燃燒更充分,且燃燒火焰中心相對居中。當出現(xiàn)燃燒不充分或火焰局部偏移,可調整燒嘴開度和送風機出力偏置量,使得鍋爐完全燃燒且兩側熱偏差減少,提高鍋爐燃燒效率和整體可用率,同時減少了金屬受熱面蠕變壽命損失,延長了鍋爐金屬受熱面使用壽命,有利于鍋爐長期穩(wěn)定運行。

2.3 風量優(yōu)化控制

采用激光測量技術,可以直觀監(jiān)測爐膛內溫度場情況。根據其燃燒情況,操作員對燃燒進行有效的調整。但由于現(xiàn)場設備的性能限制和人工調整的滯后性,溫度場沒能發(fā)揮其最佳作用,并增加了操作員的勞動強度。因此結合DCS 控制系統(tǒng),建立燃燒優(yōu)化閉環(huán)控制系統(tǒng)。開發(fā)了一種風量優(yōu)化控制技術,建立了風量需求模型數(shù)據庫。根據鍋爐的需求,實時優(yōu)化鍋爐配風,指導鍋爐燃燒調整,實現(xiàn)變工況下的各燒嘴的精確配風、總風量的快速調整,直接提高鍋爐運行效率,降低鍋爐熱損失。

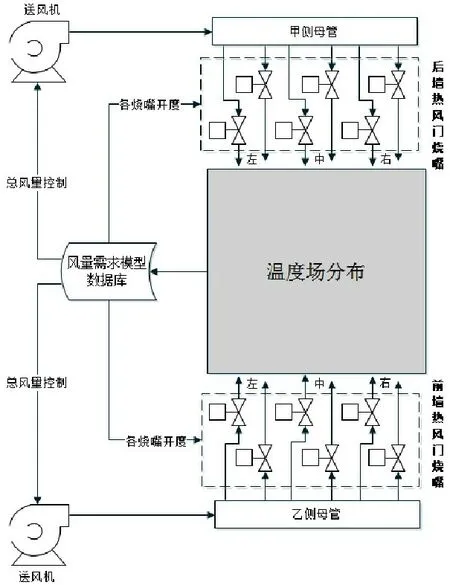

梅鋼熱電廠4#鍋爐甲、乙兩側配有送風機,鍋爐前后墻的左、右、中各配置兩個燒嘴熱風門,共12個熱風門進行風量控制。為了能獲得更精準的風量控制,在事前校驗送風母管上各燒嘴熱風門的壓力測點,并檢查執(zhí)行器的準確度。

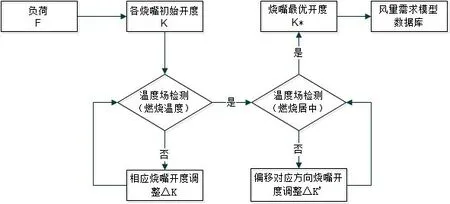

風量需求模型是根據鍋爐需求來確定風量,見圖2。首先在不同工況下,設定調門初始開度都為50%(0~100%),得到初始公式:

圖2 風量需求模型數(shù)據庫建立流程圖

式中:F—鍋爐需求;

Q—風量;

Ln—第n個燒嘴熱風門;

n=1,......,12;

K—開度。

然后通過爐內溫度場分布參數(shù),按順時針方向檢測前后墻上中下總共12 個方位相應范圍爐膛內的燃燒情況,當檢測到的燃燒溫度偏低(在程序內事前設定好各個方位需達到的最低燃燒溫度),表明此范圍內火焰燃燒不充分,調整相應方位燒嘴熱風門開度△K,加大送風量,保證煤氣充分燃燒,提高爐膛溫度,同時保證其對應方位的燒嘴熱風門開度不變,得到調整后

式中:n=1,......,12;

Ln’(Kn’+△K)為調整燒嘴;

Ln”(Kn”)為調整燒嘴的對應燒嘴。

重復上面的燒嘴開度調整步驟,直到12個方位的燃燒溫度都檢測到,充分燃燒3 min后,再次進行12 個方位的燃燒溫度檢測,判斷調整的開度是否合適,是否達到燃燒需求,若沒有繼續(xù)調整,直到12個方位全部達到要求。

此時可以確定爐膛內燃燒的溫度已達到需要的溫度,但燃燒火焰是否達到預期的燃燒火焰中心相對居中,并不確定。因此此時需要根據溫度場分布參數(shù)確定燃燒中心點,根據程序判斷燃燒是否居中,若沒有居中需調整偏移相對方向的燒嘴開度,燃燒3 min 后,再次檢測燃燒是否居中,若沒有居中重復調整過程,直到燃燒居中。最后得到公式:

式中:n=1,......,12;

Q*—最優(yōu)風量;

K*—燒嘴熱風門的最優(yōu)開度。

將鍋爐需求F 和對應得到的最優(yōu)風量Q*、燒嘴Ln 的最優(yōu)開度Kn*保存在程序內,建立風量需求數(shù)據庫。正常運行時可先在風量需求數(shù)據中調用已有的數(shù)據,再根據運行實時情況進行細微調整,減少調整時間,提高程序響應速度。

利用從風量需求模型數(shù)據庫中得到的前、后墻各熱風門燒嘴的開度和壓力估算總風量,預測甲、乙側送風機需送風量大小,控制送風機電流大小和執(zhí)行器開度。在降低鍋爐負荷時,快速減少總風量,減少排煙損失;在增加鍋爐負荷時,快速增加總風量,減少未燃燒氣體熱損失,見圖3。

圖3 基于鍋爐溫度場分布的風量優(yōu)化控制示意圖

3 改進效果

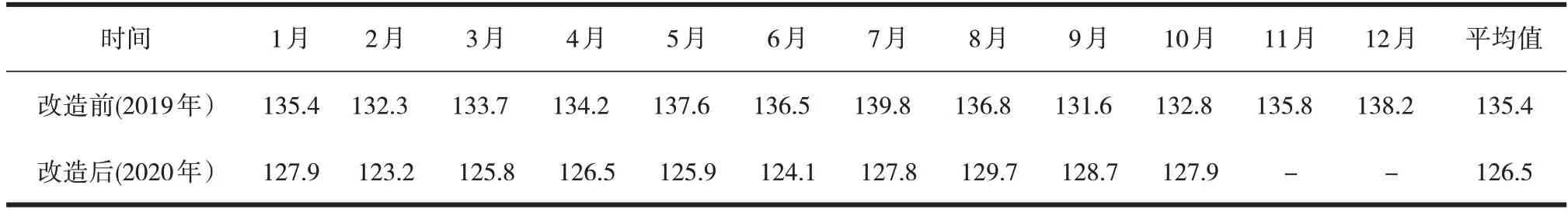

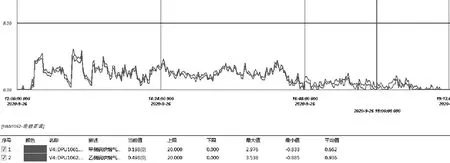

改進后通過觀察可發(fā)現(xiàn)爐膛內火焰燃燒更加充分,燃燒火焰中心相對居中、均勻,不會產生嚴重偏移現(xiàn)象,鍋爐左右兩側氧氣含氧量得到了很好的控制(如圖4)。并且此方法在運行的一段時間內,實現(xiàn)了鍋爐自動配風燒爐,自動投入率達到90%以上,大大降低了操作員的勞動強度。同時降低了鍋爐排煙溫度9℃左右,減少了鍋爐熱損失,提高了鍋爐效率,見表1。

表1 改進前后鍋爐排煙溫度 單位:℃

圖4 鍋爐左右兩側煙氣含氧量趨勢圖

4 結束語

通過使用先進的激光測量技術,利用氣體分子的紅外吸收光譜特性實現(xiàn)各個激光測量路徑上的氣體溫度測量,達到實時監(jiān)測鍋爐溫度場分布參數(shù)的目的。再結合DCS 控制系統(tǒng),利用溫度場分布參數(shù)建立風量需求模型數(shù)據庫。根據鍋爐的需求,調用數(shù)據庫中存儲的熱風門燒嘴開度等參數(shù),實現(xiàn)優(yōu)化風量控制,提高鍋爐運行效率,降低鍋爐熱損失。風量需求模型數(shù)據庫的建立,能夠更有效地實現(xiàn)鍋爐風量優(yōu)化控制,同時幫助優(yōu)化氧量控制,達到燃燒優(yōu)化。保證了鍋爐安全、高效、環(huán)保運行,提高了企業(yè)的經濟效益。