鋼筋米重離線自動檢測技術的研究與應用

胡陽

(山鋼股份萊蕪分公司棒材廠,山東濟南 271104)

1 概況

1.1 生產工藝簡介

棒材連軋生產線一般包括加熱爐、連軋機組、飛剪、冷床、成品剪切機、收集平臺、打捆機等設備。工藝流程為:連鑄坯加熱、粗軋六連軋、1#飛剪切頭、中軋四連軋、2#飛剪切尾、精軋七連軋、3#飛剪分段、冷床冷卻、800 t 冷剪分段、收集分捆、打捆包裝、收集碼垛、檢驗入庫等環節,見圖1。

圖1 棒材廠二軋車間工藝流程圖

1.2 項目實施前狀況

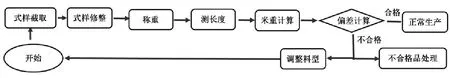

鋼筋米重檢測為軋后取樣檢測,即在冷床上截取60~80 cm 長度不等的鋼筋,用無齒鋸修磨斷面,再放到專用臺秤測重,然后用鋼卷尺測量長度,用實測重量(kg)除以長度(m)得到實際米重,按公式計算鋼筋米重偏差,偏差值=(實測米重-理論米重)/理論米重×100%,在國標允許范圍內則合格,若超出范圍或不是理想范圍,則通知軋鋼工對料型進行調整,直到符合要求為止。測量調整流程如圖2所示。

圖2 鋼筋米重測量調整流程圖

項目實施前,人工測量勞動強度大,測量誤差大,用時較長,從取樣到通知軋鋼工調整要15 min左右,當出現料型波動時,無法在第一時間得到解決,造成鋼筋米重超標,金屬消耗較高,影響成材率的提升。為縮短調整時間,提高成材率,決定研發一種鋼筋米重離線自動檢測設備。

2 技術原理

2.1 重量測量

鋼筋米重離線自動檢測設備內置電子臺秤,型號為JWE(I)-15K,稱量范圍0~15 kg,精度0.5 g,帶數據外傳接口。臺秤上設置放鋼托架,放鋼托架外引部分設計成斜放式,便于取放。

2.2 長度測量

長度測量采用CCD 視覺技術,選用XF-5MDT008X280 型雙遠心視覺系統,面陣相機為HJCE050-30GM,平行面光源LRD-F120100。面陣相機攝下的圖像幅面小,像素分布密,像素間距離小,因而測定值精度高。投影圖像傳輸至圖像處理裝置,由圖像處理裝置運用數字圖像處理技術,計算出樣件兩端面與對應量規兩測量面之間的距離值。測量樣件的兩個斷面,斷面全局平行測量,斷面測量為全局平均值,去掉了小的毛刺的干擾。專門研制的測量控制系統,具有高速處理單元,工作穩定、精確,抗干擾能力強,樣件斷面也不需要用角磨機打磨后使用(圖3)。

圖3 鋼筋端面測量控制

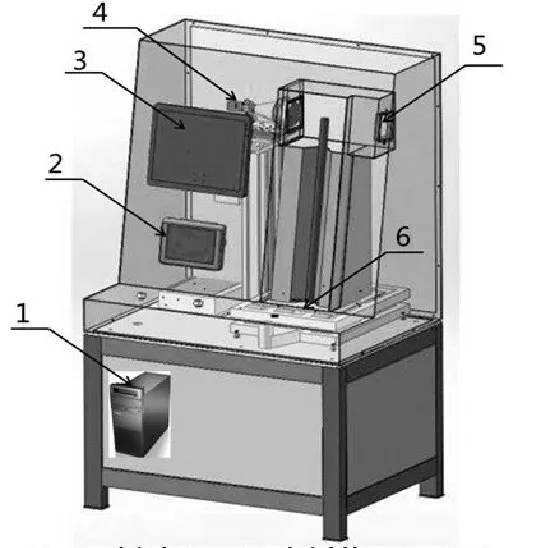

2.3 功能集成

將各部件整合,設計模型如圖4 所示。工控機1選用I5型電腦主機,置于下方箱體內;觸摸顯示屏2為J170-CB1型,可選擇預置的米重計算及采集專用程序,內設各規格標準米重,也可以人工錄入特殊規格標準米重,如韓標、美標等國外標準;試樣長度由平行面光源4 和面陣相機5 采用CCD 視覺技術測量;試樣重量由帶有放鋼托架6的電子臺秤測量;相關數據由計算機自動采集,并將測量結果顯示于顯示屏3 上。米重測試儀通過集成控制電路,連接生產管理系統自動獲取或人工輸入軋號,通過計算后在顯示屏讀取。

圖4 米重測試儀模型

2.4 數據傳輸

鋼筋米重離線檢測處距軋機直線距離超過100 m,廠房上部有行車通行,地面設備管溝復雜,若采用有線傳輸,布線長度要200 m 以上,而且多在高溫區,施工難度較大。經反復論證,借鑒比較成熟的Wi-Fi數據傳輸技術。其原理是在有線局域網的基礎上,通過無線集線器、無線網橋天線和網卡等設備,實現無線數據傳輸。它將用戶發出的信息,轉換為微波信號,實現無線局域網的各種功能。軋機調整處設置顯示屏,軋鋼工第一時間即可獲取鋼筋重量偏差數據,及時對軋機料型做出調整。

質量檢查站、車間工藝組電腦終端可以安裝網卡及專用APP,第一時間獲取相關數據,也可將數據導出、匯總,便于分析。

3 技術創新點

3.1 測量精準便捷

取代過去用鋼卷尺人工測量記錄的原始方式,采用兩個CCD 視覺技術,測量樣件的兩個斷面,長度測量采用斷面全局平行測量方案,斷面測量為全局平均值,去掉了小的毛刺的干擾,專門研制的測量控制系統,具有高速處理單元,工作穩定、精確,抗干擾能力強,是專為棒材軋鋼現場使用而研發的設備,工人的易用性高,不需要太復雜的操作。樣件斷面也不需要用角磨機打磨后使用,具有長度測量自動糾偏功能。

3.2 功能高度集成

該技術集成了鋼筋試樣自動長度測量、稱重、米重換算、偏差計算、爐號跟蹤、數據儲存、數據遠程傳輸等7項功能為一體,具有占地面積小、易操作等特點。同時具備數據儲存、分析功能,為米重控制及考核提供了歷史數據,為產品質量可追溯性提供了基礎保障。

3.3 遠程無線傳輸

采用Wi-Fi 無線數據傳輸技術,不受現場環境限制,所有信息可第一時間傳輸到數據用戶。

4 應用效果

該技術具備以下功能。

(1)自動測量鋼筋米重、重量偏差,并分組顯示。

(2)自動獲取生產管理系統中軋號、裝爐支數等信息。

(3)測量數據保存數據庫、數據檢索及導出。

(4)測量數據、生產信息實時顯示到遠端大屏幕。

(5)長度、重量測量可進行校正。

(6)可檢測不同規格產品,并快速進行規格切換。

(7)適應長時間連續工作環境。

鋼筋米重離線自動檢測技術的應用,在消除人工測量誤差的同時,鋼筋米重測量時間縮短至5 min 以內,遠程傳輸至軋線顯示屏后,為料型調整提供參考,提高了調整效率,對成材率的提升起到了一定的促進作用。