某型發動機喘振上邊界轉速不符合規定故障研究

馬勁夫 李乾坤

摘要:針對某型航空發動機在地面測喘過程中發生喘振上邊界轉速不符合規定的故障,對故障產生機理進行分析,提出了相應的預防措施,以防止此類故障再次發生。

關鍵詞:航空發動機;壓氣機;喘振;葉片型面;裝配間隙

Keywords:aero-engine;compressor;surge;blade surface;assembly clearance

0 引言

航空發動機喘振故障是指壓氣機工作不正常的現象,空氣流量下降,氣流進入發動機時攻角增大,當流量減少到一定程度時,流入動葉的氣流攻角大于設計值,導致氣流在葉片葉背分離嚴重,產生大量渦流,發生喘振。

喘振故障往往對發動機造成很大危害,通常伴隨發動機聲音由尖哨轉變為低沉;有強烈的機械振動;轉速不穩定,推力減小;排氣溫度升高,造成超溫現象等問題發生,嚴重時引起發動機熄火停車。如果不立即采取措施,發動機各部件都將因振動而造成嚴重的變形,導致毀壞。出現喘振現象應立即退出這一狀態,一般在地面試車時采取緊急停車的做法。研究喘振故障對保證飛行安全有著重要意義。

1 故障現象

某型發動機進行清洗、測喘工作,試車檢查發現該型發動機喘振上邊界轉速為3656r/min(按當時大氣溫度計算,3630r/min為正常),出現了一起發動機喘振上邊界轉速不符合規定的故障。

2 機理分析

由于該型發動機為單轉子發動機,相比于其他渦噴發動機來說喘振裕度較小,外場使用過程中喘振故障時有發生。為了防止喘振故障,在壓氣機第三級與第四級之間設計了放氣帶。當發動機在3800+50r/min以下工作時,放氣機構自動將放氣帶打開,放出壓縮空氣,以增大壓氣機前端的空氣流量,使空氣進入方向不會過陡,避免氣流嚴重分離,從而防止喘振。

在發動機出廠時要嚴格控制發動機喘振上界轉速。具體檢查方法為:試車檢查發動機穩定工作裕度,將發動機轉速推至3900+100r/min,穩定工作1~2min后接通放氣帶手動開關,關閉放氣帶,勻速緩慢地收油門桿,將轉速修正至標準臨界轉速(通過安裝在廠房內的溫度傳感器測出大氣溫度,按相應的計算公式計算出臨界標準轉速),檢查發動機的穩定工作情況。此時應重點檢查發動機轉速和渦輪后燃氣溫度的變化,聽檢發動機聲音,當出現異常聲音、轉速突然下降、渦輪后燃氣溫度突然上升時,應立即打開放氣帶手動開關放氣,同時將油門桿拉停。發動機在臨界標準轉速0~-15r/min范圍內穩定工作3min,期間不發生喘振故障,則發動機穩定工作裕度符合要求。外場發動機測喘工作與上述原理相同。

因此,在廠內嚴格控制發動機喘振上邊界轉速的前提下外場測喘時仍發生喘振上邊界轉速不符合規定的根本原因是壓氣機效率降低、渦輪效率降低等。

2.1 壓氣機效率降低

該型發動機壓氣機前6級轉子葉片為鋁葉片,容易在飛機使用過程中被小砂石打傷、變形、掉漆。壓氣機葉片損傷、葉片表面光潔度受損、葉片型面變形都會使流動阻力增大,造成壓氣機效率降低,增壓能力變差,增壓比降低,出口空氣流量減小。另外,發動機進廠修理后,多次的拋修將造成葉片型面偏離設計值,也會導致壓氣機效率有所降低。

2.2 渦輪效率降低

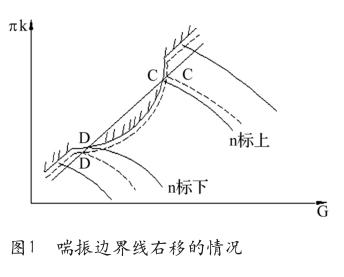

渦輪葉片、渦輪導向器葉片損傷和變形等表面故障會引發渦輪效率降低,使渦輪功率減小,轉速相應降低,為維持轉速不變,必須增加供油量,提高渦輪前溫度。在同等條件下,供油量維持不變,則轉速減小,空氣量減小,渦輪前溫度急劇提升。渦輪前溫度提升,將造成流動阻力增大,使得空氣流量減小,壓氣機喘振區域擴大,喘振上限轉速增大,如圖1所示。

2.3 發動機其他機件變形、裂紋

發動機在使用過程中燃燒室出現變形、裂紋后,會增大氣流損失,導致燃燒室出口總壓力下降,使流過渦輪導向器的空氣流量減小,影響渦輪效率。尾噴管存在變形、裂紋故障也會影響發動機喘振上邊界轉速。

2.4 發動機設計原因

由于該型發動機為早期設計的單轉子噴氣式發動機,設計裕度小,導致發動機喘振上邊界轉速問題重復發生。

3 故障排查

通過以上分析,對返廠檢查的一臺該型發動機進行分解檢查發現,該發動機壓氣機1至6級轉子部分葉片存在輕微打傷,3片葉片型面不滿足工藝要求。

從廠內外的喘振故障統計來看,近幾年該型發動機喘振上邊界轉速不符合規定故障多發生于1000h以上發動機中,該故障機的使用壽命約為1041h。

根據故障現象及廠內外檢查情況,結合歷史故障統計,認為本次故障發生的根本原因是:該型發動機為早期設計的單轉子噴氣式發動機,發動機喘振裕度小,隨著發動機使用時間的增加,葉片型面發生變化,氣流在葉背表面發生分離,壓氣機效率降低,性能衰減,造成喘振上邊界轉速不符合規定。

4 預防措施

由于該型發動機喘振裕度小,雖然設計了中間級放氣裝置,但是喘振上邊界轉速不符合規定問題一直未得到有效解決。根據發動機設計特點及喘振原因,在修理過程中可對以下環節進行控制。

1)當壓氣機在非設計狀態工作時,將進口導流葉片旋轉一定角度,發動機進口預旋量相應改變,從而使第一級工作葉片氣流的攻角恢復到接近設計狀態的數值,消除葉背上氣流分離,可避免喘振現象的發生。該型發動機前機匣導流葉片雖然在使用過程中不能轉動,但是在修理過程中通過對安裝角進行控制,并對葉尖進行扭角,可在很大程度上提高發動機喘振裕度。

2)控制壓氣機葉片型面。由于壓氣機1至6級轉子葉片及壓氣機靜子葉片均為鋁葉片,在使用一次翻修壽命后,葉片表面經常存在損傷、腐蝕等故障,常用拋修手段來恢復葉片狀態,但是經過多次拋修后,葉片型面偏離設計值,導致壓氣機效率降低。因此,翻修過程中應該對葉片的型面、粗糙度、波紋度、弦長、減薄量等要求進行控制,特別是對壓氣機轉子1至3級轉子葉片,更應嚴格把控型面、粗糙度、波紋度等要求,避免過度修理,破壞型面。

3)控制壓氣機轉子與機匣間隙。壓氣機轉子葉片葉尖間隙每增大1%,壓氣機效率下降約1%~2%。在保證壓氣機轉子與機匣間隙符合要求的同時,盡量將間隙控制在中線范圍內。

4)在發動機裝配過程中,控制渦輪葉片與導向器之間的間隙。

參考文獻

[1]劉長勞,高云峰. 某型發動機故障研究[Z].北京:航空工業出版社.

[2]羅明澤,等. 航空發動機喘振的研究與發展[J].機械設計與制造基礎,2015,44(6):1-4.

[3]張林,等. 某型發動機喘振故障機理分析[J].科技創新導報,2013(16):58.

作者簡介

馬勁夫,助理工程師,主要從事航空發動機主體維修工作。