Ti3Ni合金中TiO2和TiN夾雜物的去除

鄭 俊,游小剛,譚 毅,趙龍海,廖 嬌

(1.大連理工大學材料科學與工程學院,大連 116024;2.遼寧省載能束冶金與先進材料制備重點實驗室,大連 116024;3.上海市特種設備監督檢驗技術研究院,上海 200062)

0 引 言

高溫合金是現代航空發動機關鍵熱端部件(渦輪葉片、導向器葉片、渦輪盤、燃燒室等)的重要結構材料。熱端部件長期在高溫、高轉速、高應力等極端環境中服役,這就要求其合金材料具有高的高溫強度,良好的蠕變性能和疲勞性能。高溫合金中氧、氮等雜質元素及其與金屬元素形成的夾雜物會嚴重影響合金的高溫持久性能和疲勞性能,縮短合金的服役壽命[1-5]。高溫合金中常見的單個TiN、Al2O3夾雜物顆粒不會導致基體界面疲勞裂紋萌生,但這些夾雜物黏附在一起形成團簇時(尺寸通常在50~300 μm),容易達到夾雜物臨界尺寸,導致疲勞裂紋萌生。此外,TiN夾雜物在凝固過程中會促進碳氮化合物的形成,阻礙高溫合金凝固過程中枝晶間通道合金液體的流動,導致嚴重的縮松和縮孔問題,降低合金的力學性能[6]。

氧、氮元素主要由原材料和熔煉過程中使用的坩堝材料引入,目前國內多采用改善熔煉工藝,如采用多聯熔煉方式,配合有效的擋渣過濾和電磁攪拌工藝以及對坩堝材料進行預處理等方法來降低合金中氧、氮雜質元素及其夾雜物的含量[7-8]。合金原料中的某些單質原料,如鈦、鋁等與氧、氮的親和力極強,因此這些單質原料中的氧、氮含量較高。目前在微量雜質元素及夾雜物的控制水平上,我國與歐美等國家尚存在較大的差距[9]。在熔煉過程中,Ti3Ni合金可作為中間合金添加到高溫合金中,不僅能降低熔煉溫度,減少元素的揮發損失,還能避免直接使用鈦等氧、氮雜質元素含量高的單質原料,有利于提高高溫合金的純凈度。由鈦、鎳二元相圖可知,低溫下穩定存在的Ti-Ni化合物主要有TiNi、Ti2Ni和Ti3Ni。與鈦的單相固溶體相比,鈦與鎳形成的化合物的晶體結構穩定,晶格間隙小,氧、氮原子的固溶度低。Ti3Ni合金位于相圖的富鈦側,熔點(942 ℃)低。在高溫合金熔煉溫度范圍內,Ti3Ni熔化并與高溫合金熔體充分混合,從而能充分抑制高溫合金中氧化物和氮化物等夾雜物的形成,同時縮短了Ti3Ni合金熔化和與高溫合金熔體充分混合的時間,減少了添加中間合金時高溫合金中其他金屬元素的揮發。因此,作者選擇Ti3Ni合金作為中間合金。

電子束精煉技術是在高真空條件下利用高能量密度電子束的轟擊作用使合金完全熔化,并通過電子束的持續掃描使合金熔體在較高的溫度下保持一定的時間,從而實現合金的精煉和提純[10-11]的一種方法。這種技術具有高真空、局部超高溫、液體溫度梯度大等特點,對揮發性雜質及夾雜物的去除有顯著優勢。目前利用電子束精煉技術制備超純難熔金屬及其合金,如超純凈鋼、鈦合金及其他高溫合金等[12-14]的研究較多,然而有關電子束精煉提純Ti3Ni合金的研究較少,對電子束精煉Ti3Ni合金過程中氧、氮元素分布及其夾雜物去除機制的研究也鮮有報道。為此,作者采用電子束精煉技術制備超純凈的Ti3Ni中間合金,研究了氧、氮及其夾雜物在合金中的分布及去除機制,為優化Ti3Ni合金的精煉提純工藝提供參考。

1 試樣制備與試驗方法

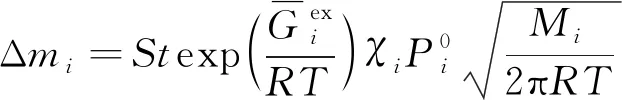

選取純度為99.8%的Ti3Ni合金進行電子束精煉,單次精煉的鑄錠質量為400 g,工藝參數如表1所示。精煉過程中,在4.5 kW的熔煉功率下預熱3 min后增大功率至9 kW進行圓形束斑掃描,至合金全部熔化后,增加功率至10.5 kW,分別精煉10,20,60 min,然后直接降束(降低束流),降束完畢后,將鑄錠置于水冷銅坩堝中,在真空環境下冷卻。利用線切割在Ti3Ni中間合金鑄錠上截取尺寸為8 mm×8 mm×10 mm的試樣,磨拋后采用DX-2700型X射線衍射儀測試鑄錠表面凝殼層的物相組成,采用JXA-8200型電子探針分析儀觀察鑄錠截面形貌并測試元素分布。

表1 電子束精煉Ti3Ni合金的工藝參數

2 試驗結果與討論

2.1 凝殼層厚度

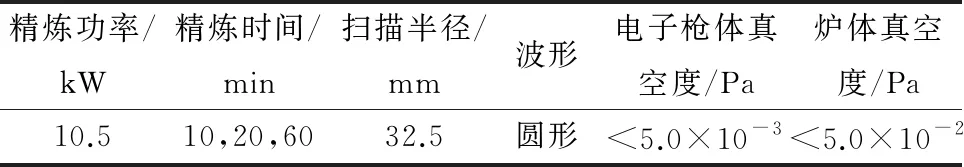

由圖1可以看出,電子束精煉不同時間后的鑄錠表面均形成了凝殼層,凝殼層厚度隨精煉時間的延長而減小,精煉時間為10 min時,凝殼層厚度約10 μm,精煉時間延長至60 min時,凝殼層厚度減小至3 μm。

圖1 電子束精煉不同時間后Ti3Ni合金鑄錠的表面及截面微觀形貌Fig.1 Surface (a-c) and section (d-f) micromorphology of Ti3Ni alloy ingot after electron beam refining fordifferent times: (d) region A1; (e) region B1 and (f) region C1

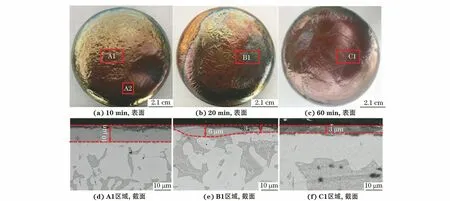

2.2 物相組成

由圖2可以看出,精煉10 min后Ti3Ni合金鑄錠表面凝殼層的主要物相為α-Ti,還有少量的Ti2Ni、TiN和TiO2夾雜相。TiN、TiO2夾雜粒子的密度小于Ti3Ni合金熔體的,在Marangoni效應及浮力的共同作用下會逐漸上浮到熔體表面;在高溫高真空環境下,上浮到熔體表面的夾雜粒子可通過揮發、分解或溶解的方式去除。隨著精煉時間延長,凝殼層厚度降低,凝殼層中的TiN、TiO2粒子得到去除。

圖2 電子束精煉10 min后Ti3Ni合金鑄錠表面凝殼層的XRD譜Fig.2 XRD pattern of surface solidified shell layer of Ti3Ni alloyingot after electron beam refining for 10 min

由圖3可以看出:凝殼層中的主要組成相為α-Ti,與XRD測試結果一致;基體組成相為富鎳的Ti2Ni相、富鈦的α-Ti+Ti2Ni共晶相以及少量彌散分布的α-Ti相。在基體中氧、氮元素更容易固溶到α-Ti+Ti2Ni共晶相中,因此共晶相中的氧、氮較多,Ti2Ni中的氧、氮較少。凝殼層中的氧、氮元素含量遠遠高于基體中的,說明氧、氮元素存在遷移現象,從熔體內部遷移到表面。隨著凝殼層厚度降低,富集在凝殼層中的氧、氮元素含量減少,基體純凈度提高。

圖3 電子束精煉10 min后Ti3Ni合金鑄錠截面的背散射形貌和元素分布Fig.3 Backscattering morphology (a) and elements distribution (b-e) of section of Ti3Ni alloy ingot after electron beam refining for 10 min

2.3 熔體溫度

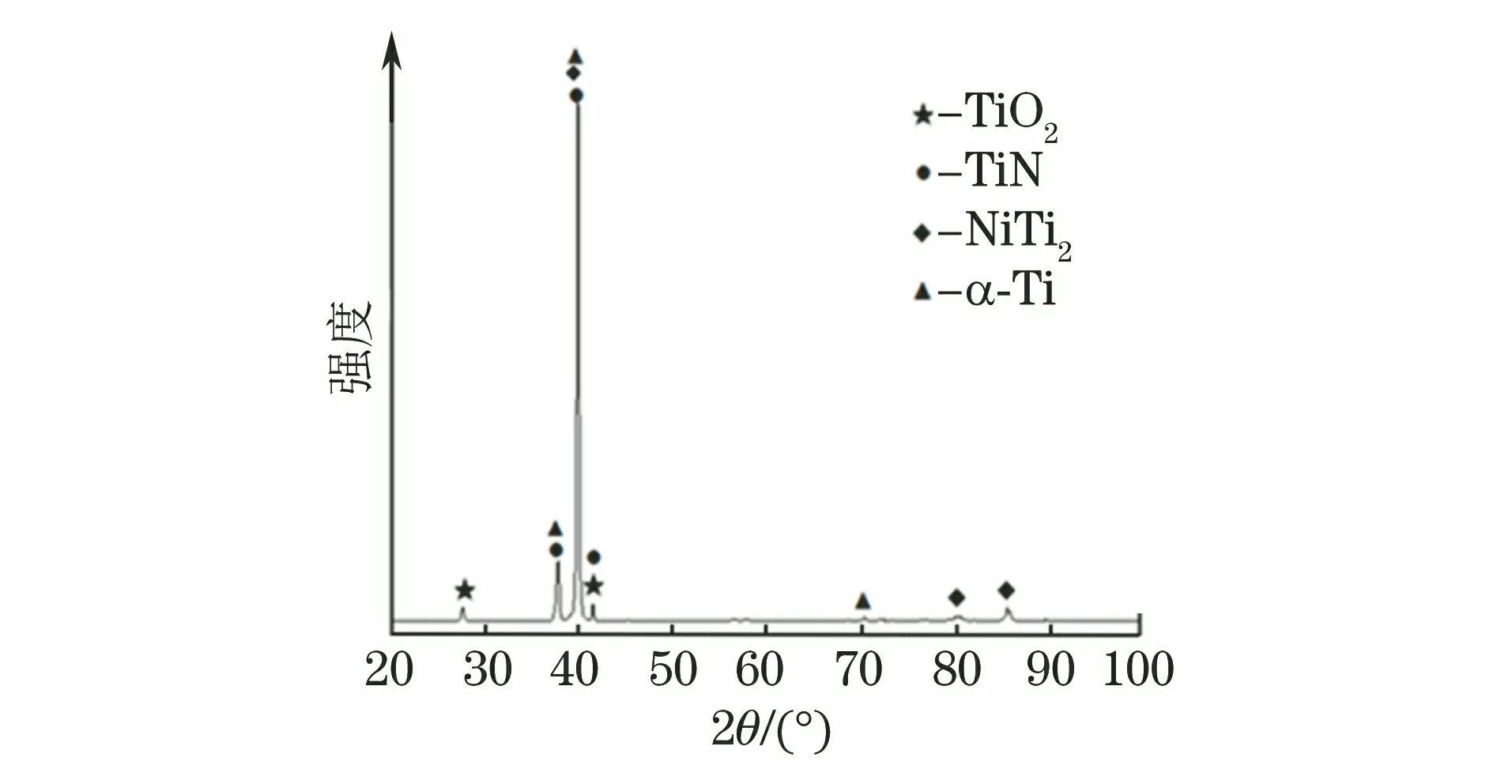

在電子束真空精煉過程中,各元素存在不同程度的揮發損失。根據Langmuir方程,電子束精煉過程中合金元素i的揮發損失質量可表示為

(1)

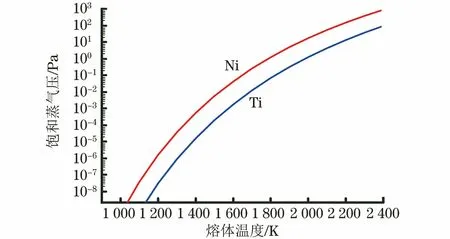

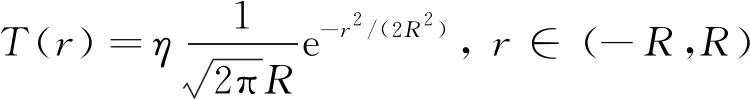

根據Clausius-Clapeyron方程及熱力學手冊中的相關參數,計算得到Ti3Ni合金中鈦和鎳元素的飽和蒸氣壓隨熔體溫度的變化曲線,如圖4所示。

圖4 Ti3Ni合金中鈦和鎳元素的飽和蒸氣壓隨熔體溫度的變化曲線Fig.4 Variation curves of saturated vapor pressure vs melttemperature of titanium and nickel elements in Ti3Ni alloy

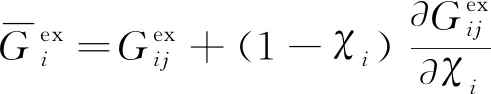

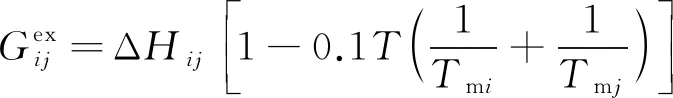

在二元合金體系i-j中,元素i的偏摩爾過剩自由能與體系的過剩自由能之間的關系[15-18]為

(2)

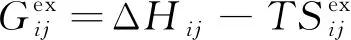

體系的過剩自由能可表示為

(3)

(4)

式中:Tmi和Tmj分別為元素i和j的熔點。

由式(3)和式(4)可得:

(5)

由Miedema生成熱模型可知二元體系的生成熱表達式為

(6)

(7)

式中:μi,μj分別為i,j元素價電子相關常數;φi,φj分別為元素i,j的電負性;Vi,Vj分別為元素i,j的摩爾體積;(nws)i,(nws)j分別為元素i,j的電子密度;p,q,a,r為常數,其中p與原子電負性相關。

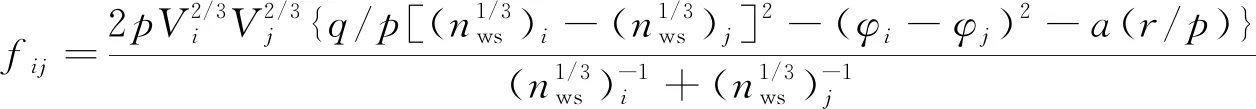

電子束精練10 min時,鑄錠中鈦元素的物質的量分數為77.14%,鎳元素的為22.86%,其他參數參考文獻[16,18-19]得到。由式(2)(7)計算得到不同熔體溫度下Ti3Ni合金中鈦、鎳元素的活度系數及活度(活度系數與物質的量分數的乘積為活度),如圖5所示。可以看出,鈦元素的活度系數和活度隨熔體溫度的升高而增大,鎳元素的活度系數和活度隨熔體溫度的升高基本保持不變。

圖5 Ti3Ni合金中鈦和鎳元素的活度系數和活度隨熔體溫度的變化曲線Fig.5 Variation curves of activity coefficient (a) and activity (b) vs melt temperature of titanium and nickel elements in Ti3Ni alloy

電子束精煉時間為10 min時,鑄錠中鈦元素的揮發損失質量為0.212 8 g,熔體表面積為55.42 cm2,計算得到熔體的溫度為2 110 K(此處為平均溫度)。

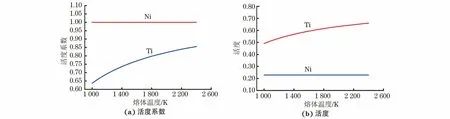

電子束精煉過程中,熔體表面的徑向溫度呈正態分布[20],其概率密度函數為

(8)

式中:η為溫度相關常數;R為熔體半徑,0.042 m;r為距束斑中心的距離。

他的身體如出膛的炮彈,猛地朝著遠處那團紅影射過去。身在空中,六只節足盤繞擰轉,合成了一柄巨大的尖錐。這柄尖錐將盤旋的黑風撕開一道豁口,破開前方密密麻麻擁上來的骷髏頭,直射天葬師!

熔體表面的平均溫度為溫度概率密度函數在熔體圓表面上的積分與熔體表面積的比值,表達式[19]為

(9)

式中:σ為該函數的標準差。

令σ=R=0.042,得到η=282.107,從而得到熔體在半徑方向上的溫度分布,如圖6所示。可以看出,熔體的最高溫度位于中心區,為2 681.2 K。

圖6 電子束精煉10 min時熔體表面的徑向溫度分布Fig.6 Radial direction temperature distribution of molten poolsurface after electron beam refining for 10 min

2.4 TiO2及TiN夾雜物的去除機制

2.4.1 TiO2的去除

電子束精煉過程中,TiO2和TiN在Marangoni效應及浮力的共同作用下逐漸上浮,在高能量密度的電子束轟擊作用以及熔體局部過熱的環境下,熔體表面及近表面夾雜物除殘留在最后的凝固區外,可能存在如下去除形式:(1)在電子束轟擊作用下分解;(2)在熔體局部過熱環境下溶解;(3)在高真空環境下揮發。

在高真空條件下,TiO2夾雜物在電子束的轟擊作用下會發生高溫分解反應[21]:

(10)

該反應的Gibbs自由能表達式為

ΔGΘ=788 584-168.5T+

(11)

式中:ΔGΘ為TiO2分解反應的Gibbs自由能;fTi為鈦元素在熔體中的活度系數,熔體平均溫度為2 110 K時為0.83;w(Ti)為鈦元素的質量分數,熔體平均溫度為2 110 K時w(Ti)=73.3;PO2為O2的蒸氣分壓,其與爐體真空度的關系為P0.2=0.21p(p為爐體真空度);Patm為標準大氣壓,1.01×105Pa;αTiO2為固相TiO2的活度,取1。

當ΔGΘ=0時,T對應為分解溫度。由式(10)計算得到TiO2分解溫度與爐體真空度的關系如圖7所示,可以看出,真空度小于5.0×10-2Pa時,TiO2的最低分解溫度為2 942.2 K,高于其熔點(約為2 123 K),因此TiO2優先發生溶解。在電子束作用下,熔體中心處的最高溫度可達2 681.2 K,遠高于TiO2的熔點,因此熔體表面及近表面區的TiO2夾雜物主要以溶解的方式去除。

圖7 TiO2分解溫度與爐體真空度的變化曲線Fig.7 Variation curve of decomposition temperature of TiO2 vsvacuum degree of furnace

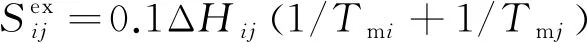

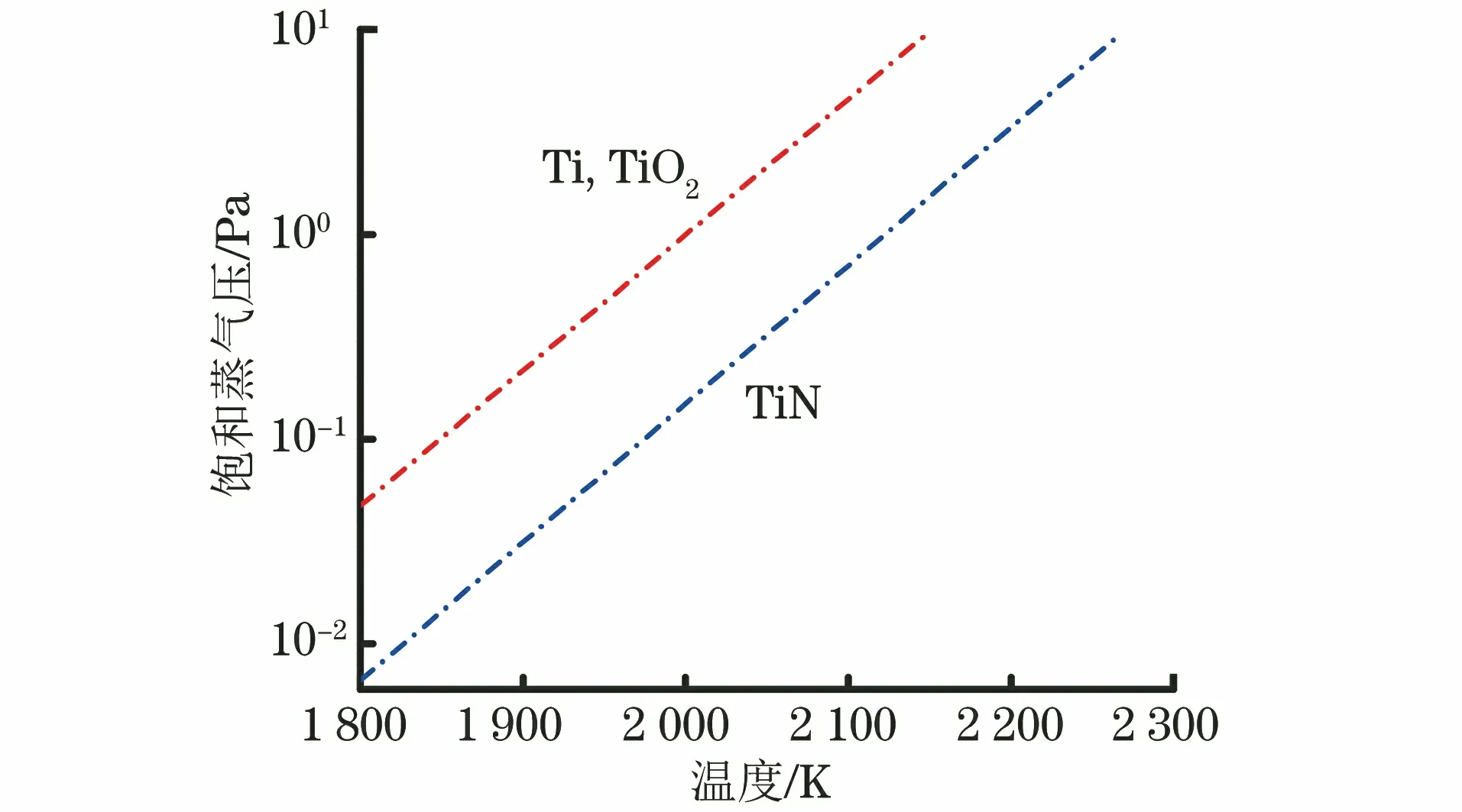

電子束精煉環境下,金屬氧化物或氮化物能否以揮發的形式去除取決于其蒸氣分壓與金屬元素飽和蒸氣分壓的比值PRO/RN/PR,比值小于1時,金屬氧化物或氮化物不揮發,不低于1時,能以揮發的形式離開熔體[21]。由圖8[21]可以看出,鈦元素的飽和蒸氣壓與其氧化物的相同,且高于其氮化物的,因此TiN夾雜物不能以揮發的形式去除,而TiO2可以通過揮發的形式去除。但由于熔體中心處的最高溫度和TiO2的熔點均遠低于其揮發溫度(約3 200 K),故TiO2夾雜物主要以溶解的方式去除。

圖8 真空環境下鈦及其氧化物和氮化物的飽和蒸氣壓隨溫度的變化曲線Fig.8 Variation curves of saturated vapor pressure vs temperatureof titanium and its oxides and nitrides

2.4.2 TiN的去除

在一定溫度下,TiN粒子與基體鈦之間存在擴散反應,粒子中的氮原子向鈦基體的擴散使合金熔體中的固溶氮增加,導致粒子溶解,反應式為

TiN(s)=[Ti]+[N]

(12)

式(12)可由式(13)~式(15)得到

Ti(s)=[Ti]

(13)

1/2N2(g)=[N]

(14)

Ti(s)+1/2N2(g)=TiN(s)

(15)

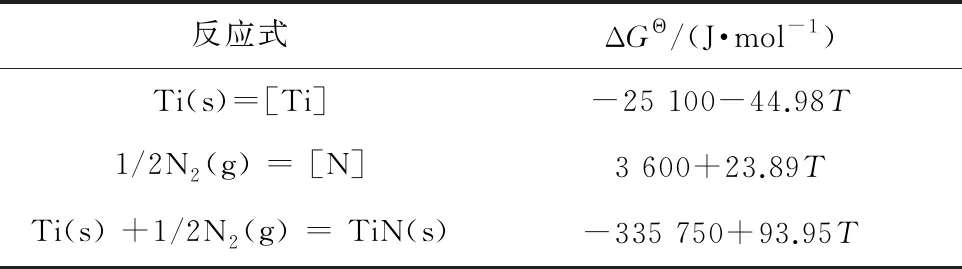

各反應式的標準自由能ΔGΘ如表2所示。

由表2得到式(12)的自由能:

表2 各反應式的標準自由能[22]

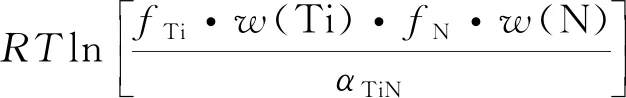

ΔGΘ=314 250-115.02T+

(16)

式中:αTiN為固相TiN的活度,取1。

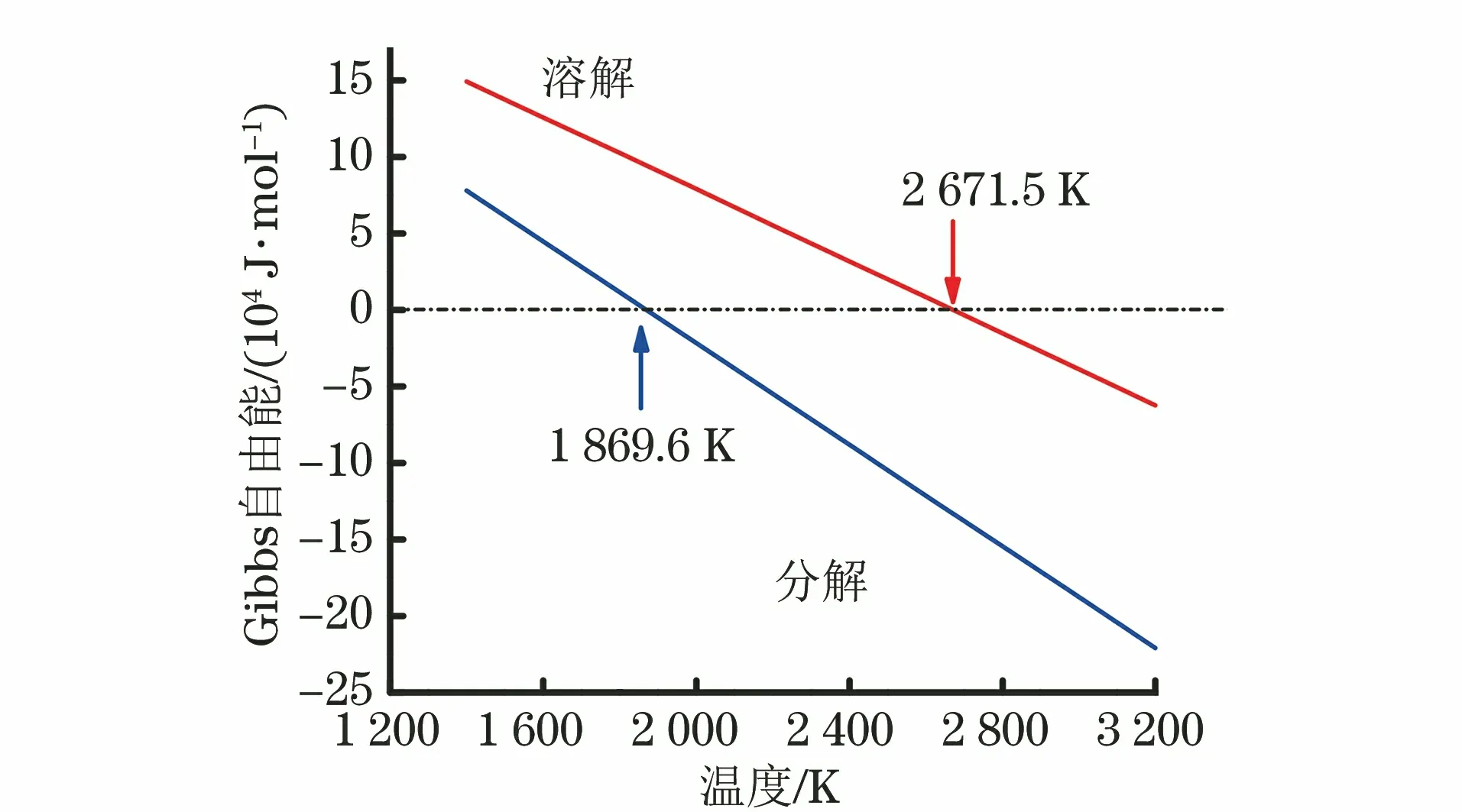

熔體溫度為2 110 K時,氮在合金中的含量很低,相當于稀溶液,取fN=1,w(N)=0.012,得到TiN溶解過程的自由能隨熔體溫度的變化曲線。由圖9可以看出,在精煉條件下TiN溶解去除的最低溫度為2 671.5 K,熔體的最高溫度為2 681.2 K,略高于TiN的溶解溫度。因此,熔體近表面區的TiN可通過溶解的方式去除。

在高真空、高溫條件下,TiN粒子在電子束的直接作用下發生高溫分解,反應式為

TiN(s)=1/2N2(g)+[Ti]

(17)

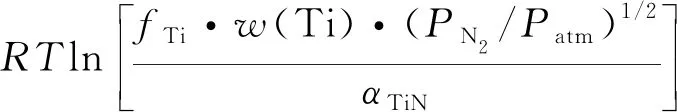

ΔGΘ=310 650-138.93T+

(18)

式中:PN2為N2的蒸氣分壓,0.78P(P為真空壓力)。

由圖9可以得到TiN夾雜物分解去除的最低溫度為1 869.6 K,遠低于熔體的最高溫度。因此,在該電子束精煉條件下,TiN的去除方式除溶解外,還通過分解的方式去除。

圖9 TiN溶解和分解過程的吉布斯自由能隨熔體溫度的變化曲線Fig.9 Variation curves of Gibbs free energy vs melt temperatureduring dissolution and decomposition process of TiN

3 結 論

(1) 在精煉條件下熔體中心處的溫度最高,為2 681.2 K,遠高于TiO2的熔點,熔體表面及近表面區的TiO2夾雜物主要以溶解的方式去除。

(2) 在精煉條件下TiN夾雜物溶解的最低溫度為2 671.5 K,略低于熔體中心的溫度,分解的最低溫度為1 869.6 K,遠低于熔體中心的溫度,熔體表面及近表面區的TiN可通過溶解和分解的方式去除。