直縫埋弧焊管預焊后“噘嘴”實時測量系統開發及應用

吳 娟, 徐 海, 褚 潔

(1. 渤海裝備巨龍鋼管有限公司, 河北 青縣 062658; 2. 渤海裝備鋼管銷售公司, 河北 青縣 062658)

0 前 言

“噘嘴” 是直縫埋弧焊鋼管成型工藝中的一個關鍵性指標, 鋼板在壓制成型過程中, 由于原材料或工藝原因, 鋼板邊緣成型曲率通常不太規則,焊接后形成焊縫附近向內或向外的幾何尺寸偏離,這將導致應力集中, 影響管道壽命。 因此通過預焊后“噘嘴” 數據的測量, 將測量數據實時反饋到鋼管預彎工序、 成型工序和擴徑工序, 對管型參數進行調整, 以確保最終產品的“噘嘴” 合格。

目前我國大直徑直縫埋弧焊鋼管生產線對預焊后“噘嘴” 數據的檢驗采集均采用人工靜態測量, 即由操作人員在停機狀態下使用百分表對預焊縫兩側5~10 mm 處進行抽點檢測。 這種測量方法存在耗時長、 精度低、 不能連續檢測及實時反饋等缺點。 本研究設計的測量系統能在預焊過程中對預焊后“噘嘴” 數據進行實時測量, 精度高且能夠自動保存, 便于后續的追溯、 統計、 分析、改進和處理。

1 系統設計原理

1.1 預焊后“噘嘴” 數據測量

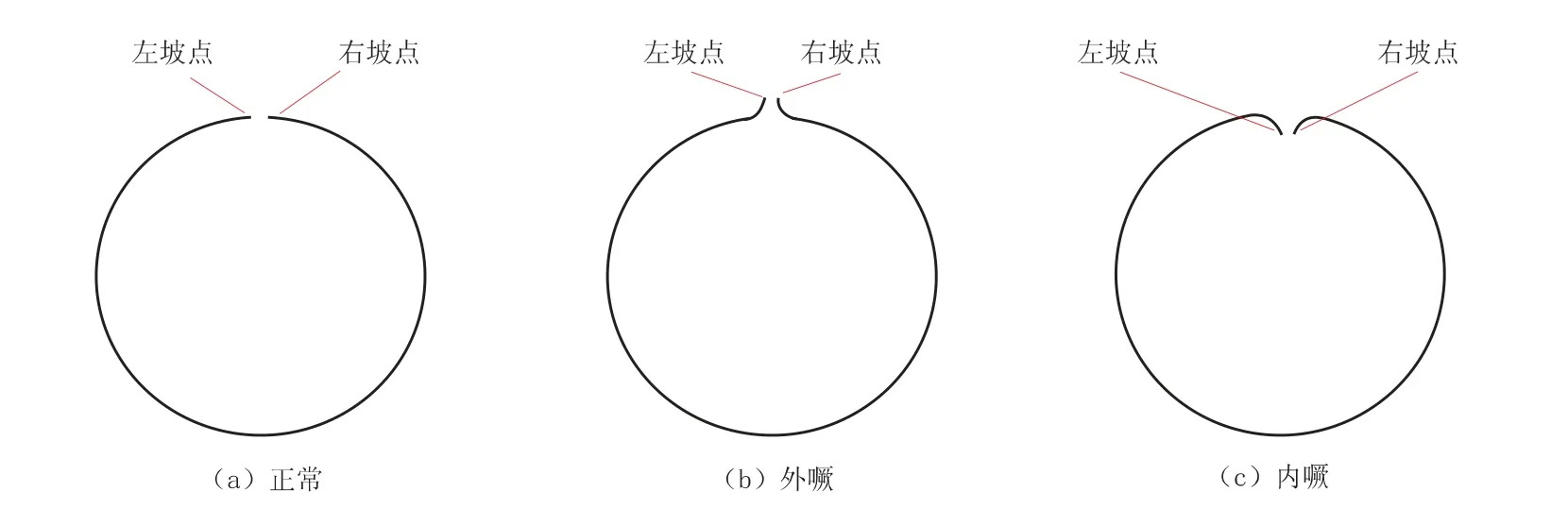

預焊后“噘嘴” 形貌包括正常、 外噘、 內噘三種類型, 各類型示意圖如圖1 所示。 焊縫處曲率規整, 左坡點和右坡點都在鋼管正常輪廓上即為正常; 焊縫處曲率不規整, 左右坡點不同程度向上突起即為外噘; 焊縫處曲率不規整, 左右坡點不同程度向下突起即為內噘。

圖1 “噘嘴”形貌類型示意圖

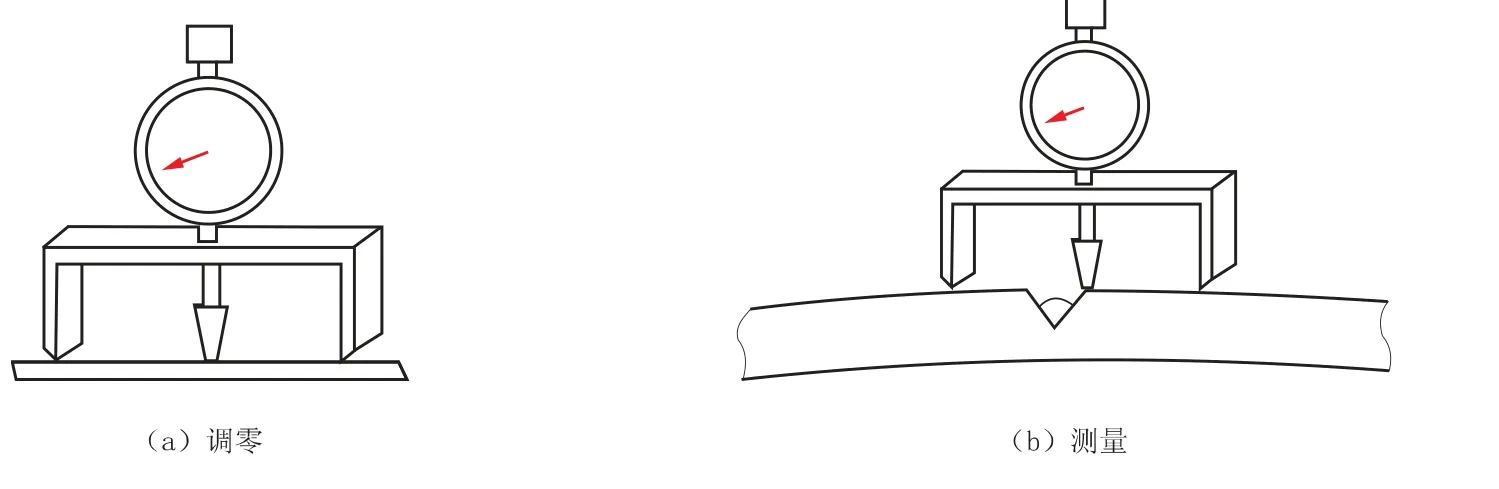

預焊后“噘嘴” 的測量方法如圖2 所示, 采用50 mm 百分表安裝在寬150 mm 的支架上, 調零; 將百分表支架放置在鋼管焊縫兩側, 移動百分表, 使探頭移動至距焊縫邊緣5~10 mm 處, 測量并記錄“噘嘴” 處數值; 該數值與鋼管150 mm弦長內標準弦高之差即為“噘嘴” 值。 “噘嘴” 值為正即為外噘, “噘嘴” 值為負即為內噘。

圖2 “噘嘴”數據人工測量方法示意圖

1.2 設計原理

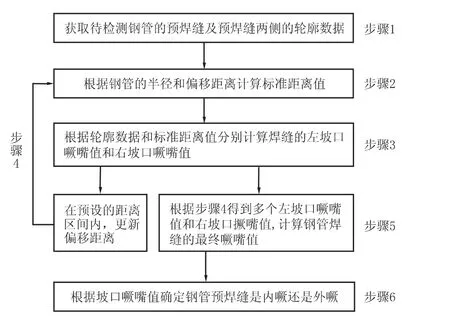

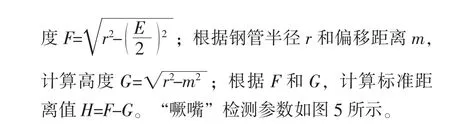

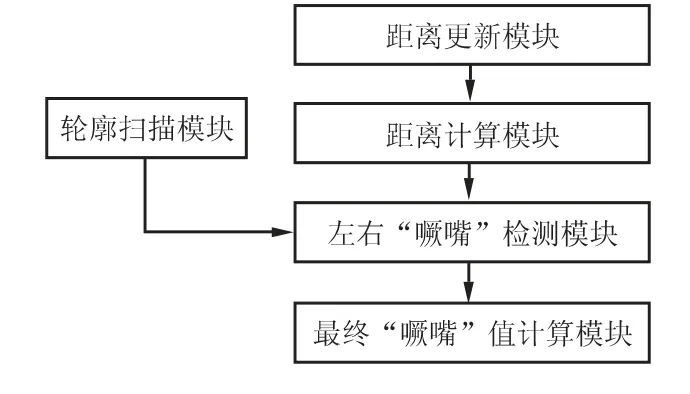

通過二維激光傳感器采集焊縫及其兩側輪廓數據, 將其與標準距離值進行對比, 得到的數值即為“噘嘴” 值, 具體檢測流程如圖3 所示。

圖3 “噘嘴”檢測流程圖

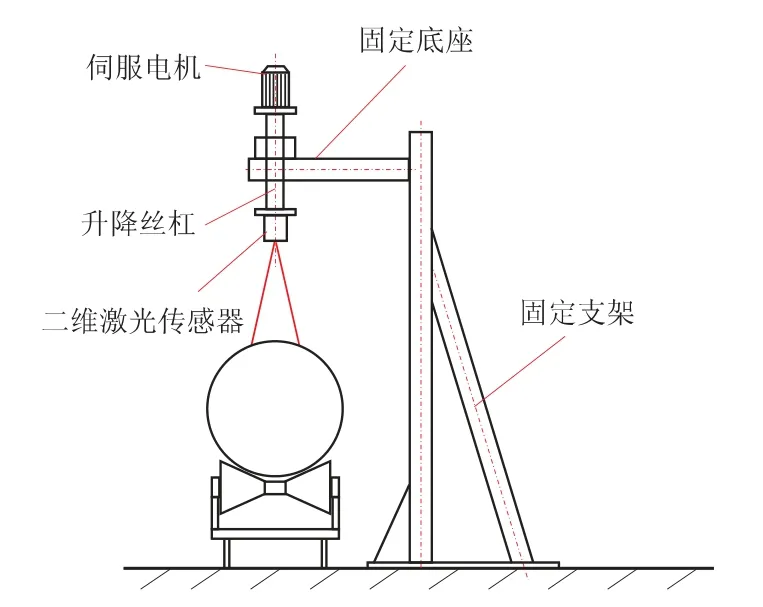

步驟1: 使用二維激光傳感器采集焊縫及其兩側輪廓, 激光傳感器置于鋼管預焊縫正上方, 垂直向下發出激光, 從而得到預焊縫兩側輪廓曲線數據, 傳感器采集鋼管輪廓數據方法如圖4 所示。

圖4 傳感器采集鋼管輪廓數據示意圖

圖5 “噘嘴”檢測參數示意圖

步驟3: 根據鋼管左坡口縱坐標By和左偏移點縱坐標Ay(與左坡口的偏移距離為m), 計算左坡口“噘嘴” 值b3=H-By+Ay; 根據鋼管右坡口縱坐標Cy和右偏移點縱坐標Dy(與右坡口的偏移距離為m), 計算右坡口“噘嘴” 值b4=H-Cy+Dy。 該方案能解決采用百分表對焊縫“噘嘴” 數據進行測量時測量基面偏斜導致結果準確度較低的問題。

步驟4: 在預設距離區間內, 更新偏移距離(優選50~100 mm), 執行步驟2 和步驟3, 得到更新后的偏移距離對應的左坡口“噘嘴” 值和右坡口“噘嘴” 值。 以預設次數執行距離更新。

步驟5: 根據步驟4 得到的多個左坡口 “噘嘴” 值和右坡口“噘嘴” 值, 計算鋼管焊縫最終“噘嘴” 值。 最終“噘嘴” 值可將多個左坡口“噘嘴” 值和右坡口“噘嘴” 值求和后取平均值。 通過平均“噘嘴” 值計算能夠比通過單獨一側坡口的“噘嘴” 值計算更加準確。

步驟6: 根據計算的平均“噘嘴” 值確定鋼管焊縫是內噘還是外噘。 當最終“噘嘴” 值為正時,鋼管焊縫為外噘, 數值為負時鋼管焊縫為內噘。

生產過程中隨著鋼管運動, 該系統能實現對預焊縫“噘嘴” 數據實時測量, 將測量數據顯示在預彎工序、 成型工序的輸出界面上, 對不合格數據突出顯示提醒, 實現測量評定的自動化、 一體化。

2 系統組成

2.1 機械結構

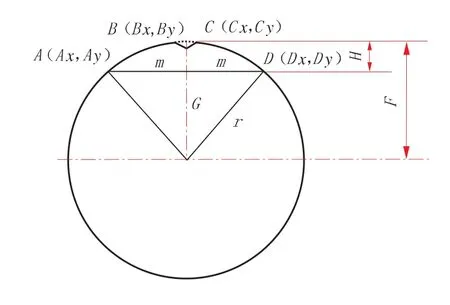

測量系統機械結構主要包括固定支架、 固定底座和升降絲杠。 固定支架安裝在預焊機出口,固定底座水平安裝在固定支架上; 升降絲杠垂直安裝在固定底座上, 二維激光傳感器固定在絲杠下端, 使其位于預焊縫正上方, 保證光源垂直向下發射, 絲杠能通過伺服電機帶動激光傳感器上下移動, 滿足不同規格直縫埋弧焊管的生產要求。 測量系統機械結構如圖6 所示。

圖6 測量系統機械結構示意圖

2.2 傳感器選擇

測量系統使用的主要硬件是二維激光傳感器。Φ508 mm~Φ1 422 mm 直縫埋弧焊管生產過程中,鋼管直徑范圍較大, 生產工況惡劣, 綜合考慮測量范圍、 測量距離和分辨率等因素, 傳感器選擇美國LMI 公司生產的Gocator 2350 一體式3D 百萬像素智能傳感器。 該傳感器具有預先校準過掃描微米級的細節、 高速低延遲、 通過網頁瀏覽器設置和控制、 內置測量工具、 支持用戶編程、 必要的開源SDK、 百萬像素分辨率等優點。

2.3 軟件系統

測量系統軟件模塊劃分如圖7 所示, 通過輪廓掃描模塊、 距離計算模塊和左右“噘嘴” 檢測模塊實現“噘嘴” 檢測的過程; 通過距離更新模塊、 最終“噘嘴” 值計算模塊得出最終焊縫的平均“噘嘴” 值。 該軟件主要具有數據分析、 結果顯示、 保存、 查詢及參數設置等功能。

圖7 測量系統軟件模塊示意圖

3 應用效果

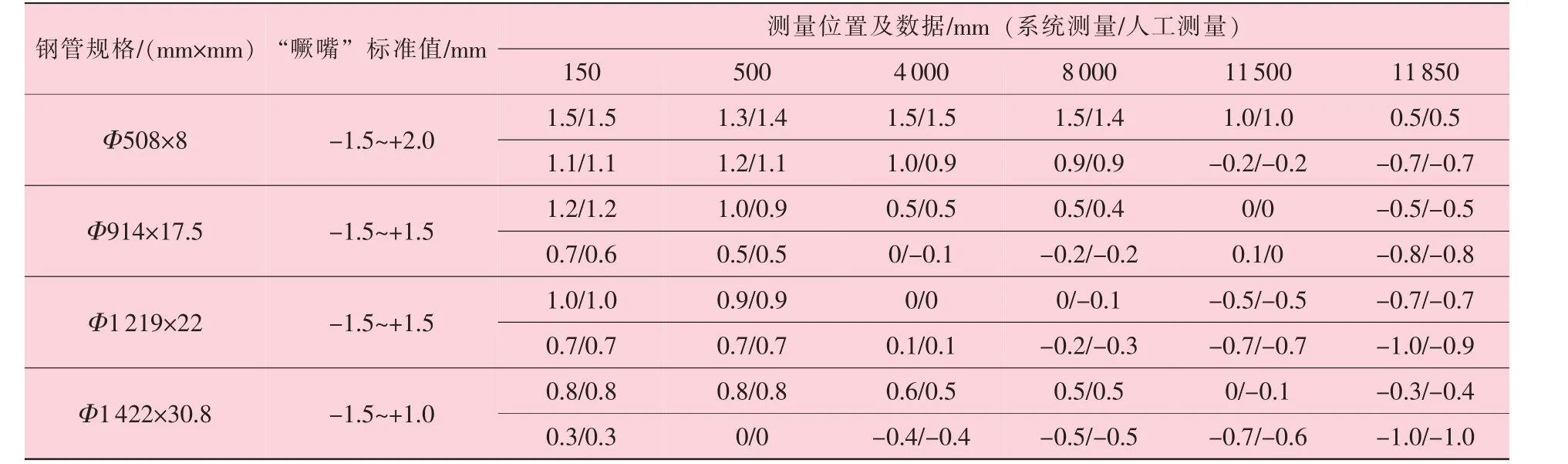

該實時測量系統安裝完成后, 對Φ508 mm×8 mm、 Φ914 mm×17.5 mm、 Φ1 219 mm×22 mm、Φ1 422 mm×30.8 mm 四種規格的直縫埋弧焊管預焊后“噘嘴” 數據進行了測量, 與生產過程中每小時人工測量1 根鋼管的數據比對, 表1 為不同測量方式下每種規格2 根鋼管的測量數據。

由表1 可以看出, 同1 根預焊后鋼管“噘嘴”值系統測量數據和人工測量數據基本一致, 經長時間運行, 能滿足預焊后“噘嘴” 工藝測量要求, 具有較高測量精度。 在運行過程中, 測量系統還多次對不符合工藝情況發出報警, 提醒相關崗位及時調整工藝參數, 確保成品鋼管“噘嘴” 值符合要求。

表1 鋼管預焊后“噘嘴”值系統測量和人工測量對比

4 結束語

采用激光測量技術設計的預焊后“噘嘴” 數據實時測量系統, 能夠實時測量預焊后的“噘嘴”值, 并及時反饋至相關生產工序實現快速調整,可以有效降低工人勞動強度、 提高生產效率、 提高測量數據準確性、 降低經濟損失, 對直縫埋弧焊管生產有重要意義。