高速工業平縫機步進挑線機構設計

鄭 吉, 柯祥林, 何明金, 位延輝

(杰克縫紉機股份有限公司, 浙江 臺州 318010)

隨著科技的發展與進步,縫紉機機型不斷推陳出新,其高速化、精密化、多功能化、智能化和自動化程度越來越高。各種電子技術和自動化裝置已廣泛地應用于縫紉機械中。

縫紉機有4個主要機構:刺料機構、挑線機構、勾線機構和送料機構。其中,挑線機構的主要作用是按輸送和收緊縫線的方式,完成線跡用線量的適當調整。根據縫紉機的工作原理,對挑線桿、機針和旋梭的運動配合有嚴格的時間要求[1-2]。傳統的挑線機構與其他機構部件的配合關系是由零件尺寸和裝配工藝決定的,如果需要二次調整,則必須由專業人員通過拆卸、更換、調整零部件的方式來實現。這種調整方式操作繁瑣,調整精度低,已無法滿足當前多樣化的市場需求。課題組對傳統的挑線機構進行革新,引入步進控制技術,實現挑線機構的精確控制和柔性調節,以提升工業平縫機的自動化程度。

1 傳統挑線機構的機構運動分析

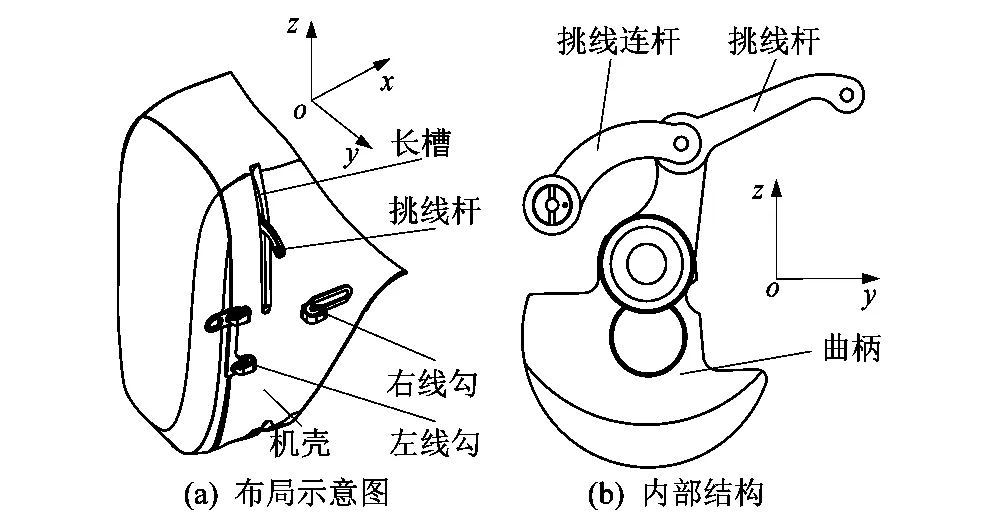

某型號的高速工業平縫機挑線機構如圖1所示,挑線機構設置在機器內部,機殼側方開設長槽,挑線桿從長槽處伸出機殼外部,并可沿長槽做上下往復運動。

圖1 工業平縫機挑線機構Figure 1 Thread-taking-up mechanism of industrial sewing machine

傳統的挑線機構有以下缺點:①供線量、時序不可調,供線量、時序由零件結構尺寸和裝配工藝決定,出廠后用戶不可調節;②機殼內部的潤滑油會隨著挑線桿的上下運動而飛濺至機殼外部,造成污染;③外部的異物,如線頭、棉絮、灰塵等,會順著長槽進入機殼內部,影響潤滑,嚴重的甚至會導致運動部件卡死。

1.1 運動學分析

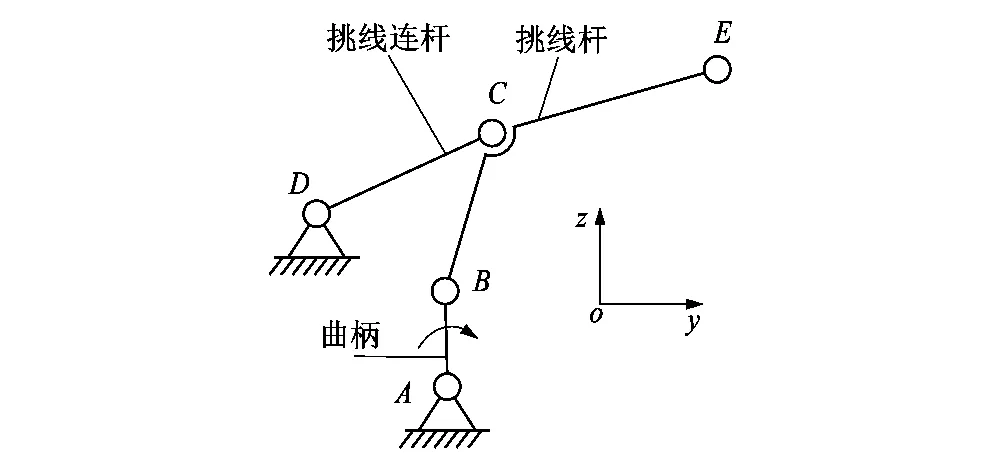

傳統的挑線機構運動簡圖如圖2所示。

圖2 傳統挑線機構運動簡圖Figure 2 Kinematic diagram of traditional thread-taking-up mechanism

曲柄、挑線連桿、挑線桿、機殼組成四連桿機構,曲柄固定在主軸上并在主電機的驅動下順時針回轉,從而驅使挑線桿完成豎直方向的挑線動作。

某型號傳統挑線機構對應圖2的參數:坐標點A(0,0,0),坐標點D(0,-18.4,26.74),桿LAB=14.5 mm,桿LBC=25 mm,桿LCD=29.3 mm,桿LCE=35.5 mm,角度∠ECB=122.3°。

以上述參數對此機構進行運動學求解[3-4],可得出挑線桿過線孔E點在zoy平面內主軸任意轉角時的坐標E(7.3,yE,zE),E點的運動軌跡如圖3所示,E點的坐標數據為后續計算挑線機構的供線量提供數據支撐。

圖3 某型號挑線機構過線孔E點軌跡Figure 3 E point track of thread-taking-up hole of certain type of thread-taking-up mechanism

1.2 供線量計算

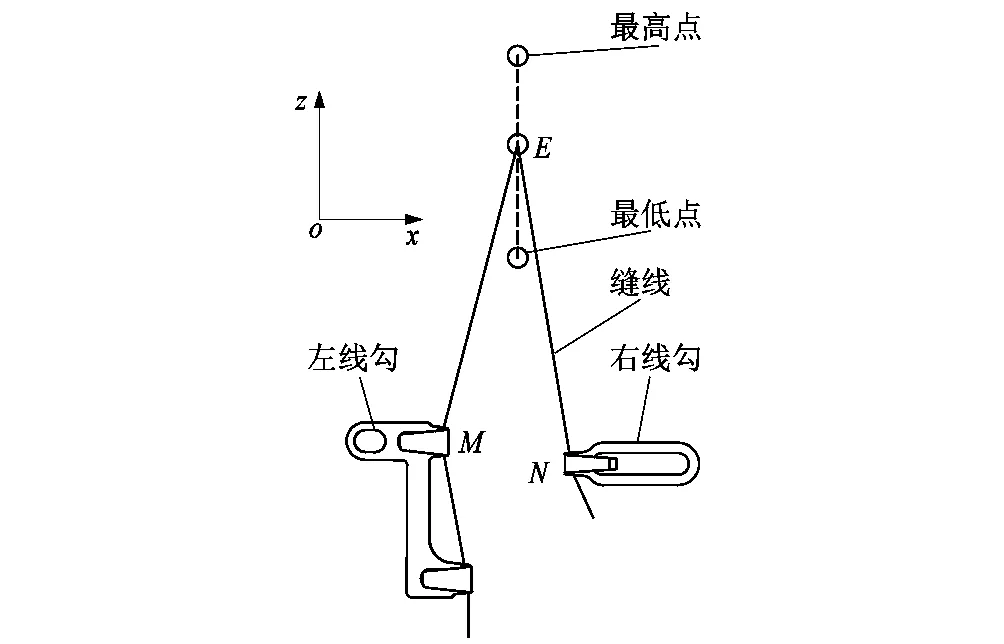

從圖4中可以看出,縫線依次通過右線勾、過線孔E、左線勾,工作過程中過線孔E的空間位置不斷發生變化,即線段EN和線段EM的長度發生變化,該2個線段長度分別記為LEN、LEM,2個線段總和記為R0(Φ)=LEN+LEM,Φ為主軸轉角,R0(Φ)隨Φ值變化而變化。

圖4 某型號挑線機構過線示意圖Figure 4 Schematic diagram of threading of certain type of thread-taking-up mechanism

一個工作周期內,E點處于最高點時,R0(Φ)有最大值,記為R0(Φ)max。最大值R0(Φ)max減去某時刻線段總和R0(Φ)多出來的線量可用于形成線環,繞旋梭旋轉、繼而形成線跡,所以該差值被稱為供線量,記為ΔR0(Φ),其計算方法為[5]:

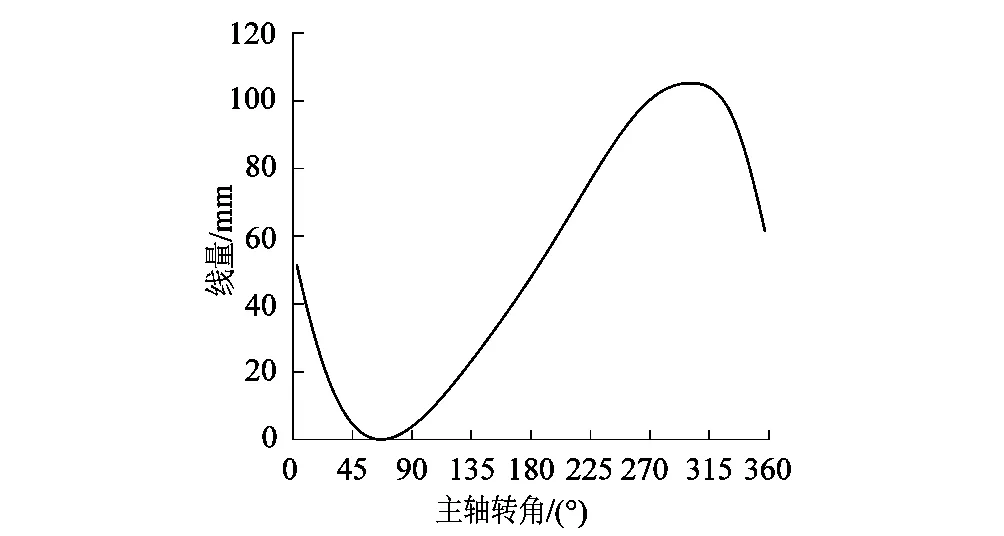

將某型號挑線機構的坐標點M(-2.7,36.4,-7.6),N(24.4,40.5,-13.2),E(7.3,yE,zE)代入上式,其中E點坐標為前文運動學計算獲得的數據,計算得出該挑線機構的供線量曲線如圖5所示。

圖5 某型號挑線機構的供線量曲線Figure 5 Thread supply curve of certain type of thread-taking-up mechanism

2 步進挑線機構結構設計

2.1 結構方案設計

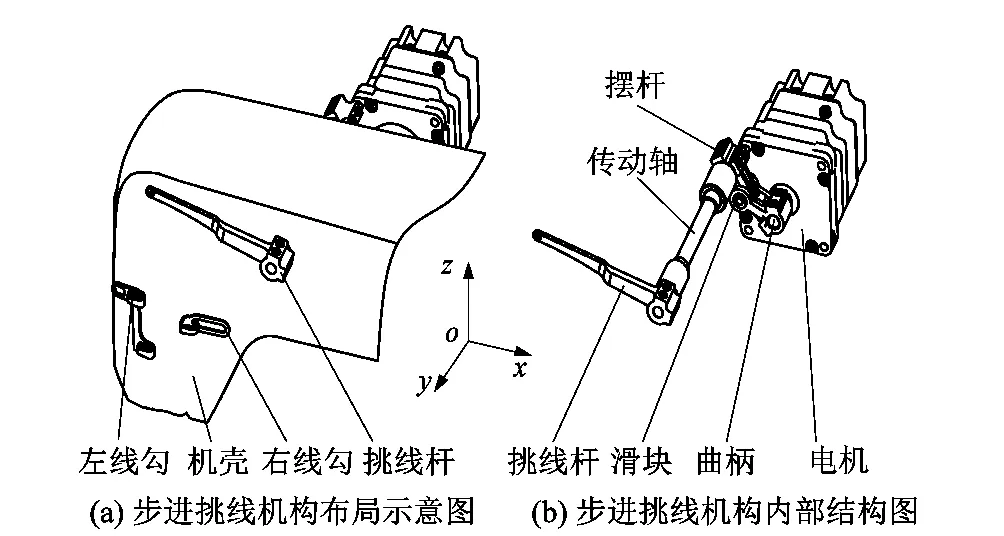

步進挑線機構如圖6所示,步進電機通過曲柄、滑塊、擺桿、傳動軸,將動力傳遞至挑線桿,實現挑線桿的上下往復擺動。該方案中,傳動軸與y軸平行,改變了傳統結構方案中機殼上的長槽設計,保證了機殼內部的密封性。

圖6 步進挑線機構示意圖Figure 6 Schematic diagram of stepping thread-taking-up mechanism

該方案的優點為:①實現步進挑線,供線量、時序可調,客戶可自主設置參數,縫紉適應性提升;②機殼全密封,機殼內、外部不連通,杜絕了油污飛濺、機頭內部污染等問題;③模塊化設計使得挑線機構適應不同機型。

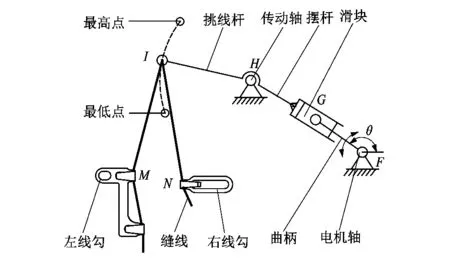

步進挑線機構運動簡圖如圖7所示,對應參數:坐標點M(-2.7,36.4,-7.6),N(24.4,40.5,-13.2),H(86,40.5,38),F(115,40.5,20),I(xI,40.5,zI),桿LIH=82 mm,桿LGE=22 mm,角度∠IHG=220°。其中I(xI,40.5,zI)為I點在步進電機轉角θ任意角度時的坐標。

圖7 步進挑線機構運動簡圖Figure 7 Kinematic diagram of stepping thread-taking-up mechanism

該步進挑線機構的供線量是關于步進電機轉角θ的函數,記為ΔR1(θ),結合前文所述的供線量計算方法,其供線量ΔR1(θ)可表示為:

式中:ΔR1(θ)為步進挑線機構供線量;R1(θ)為任意時刻線段LIM和線段LIN之和;R1(θ)max為一個工作周期內,當I點處于最高點時,R1(θ)的最大值;θ為步進電機的位置角度。

2.2 步進電機輸出轉角函數規劃

在機器縫紉過程中,為了形成良好的線跡,挑線機構的供線量必須與主軸轉角Φ有準確的對應關系。因此有必要對步進挑線機構中的步進電機轉角函數進行規劃,可將步進電機轉角θ定義為關于主軸轉角Φ的函數,考慮引入4階傅里葉函數進行規劃,記為:

bnsin (n(Φ-Φ0)))。

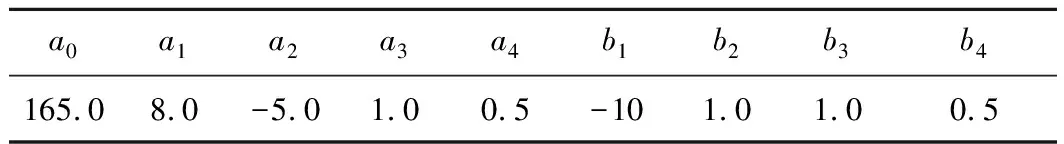

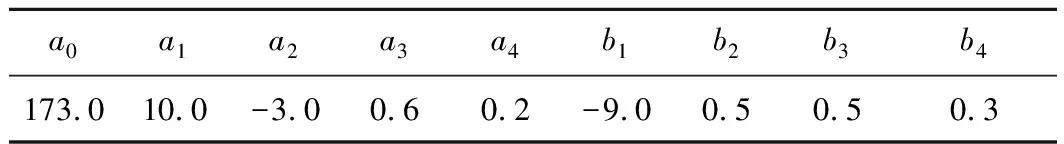

式中:a0,an,bn為各階傅里葉系數,數據見表1;k為比例系數,取值為1;Φ0為步進電機轉角θ關于主軸轉角Φ的初始相位差,取值為135°。

表1 優化計算前傅里葉系數Table 1 Fourier coefficients before optimization calculation

設計目標為步進挑線機構的供線量曲線與原挑線機構的供線量曲線盡可能重合,保證改進后的供線量與改前基本一致。

目標函數:

式中:F為一個工作周期內改進前、后2個挑線機構的供線量擬合程度,數值越小,重合度越高。

類似的優化計算過程中,為了減少計算量,一般可選取有限個運動位置進行擬合計算[6],目標函數可轉變為:

式中:n為所取位置數;n數值越大則優化結果越接近真實情況,此處取n=360。

編譯計算程序,并將步進挑線機構的設計參數M(-2.7,36.4,-7.6),N(24.4,40.5,-13.2),H(86,40.5,38),F(115,40.5,20),桿LIH=82 mm,桿LGE=22 mm,角度∠IHG=220°代入,對步進挑線機構進行運動學分析[7-8],經多次試算,求解獲得一組最優解,如表2所示。

表2 最優解的各階傅里葉系數Table 2 Fourier coefficients of optimal solution

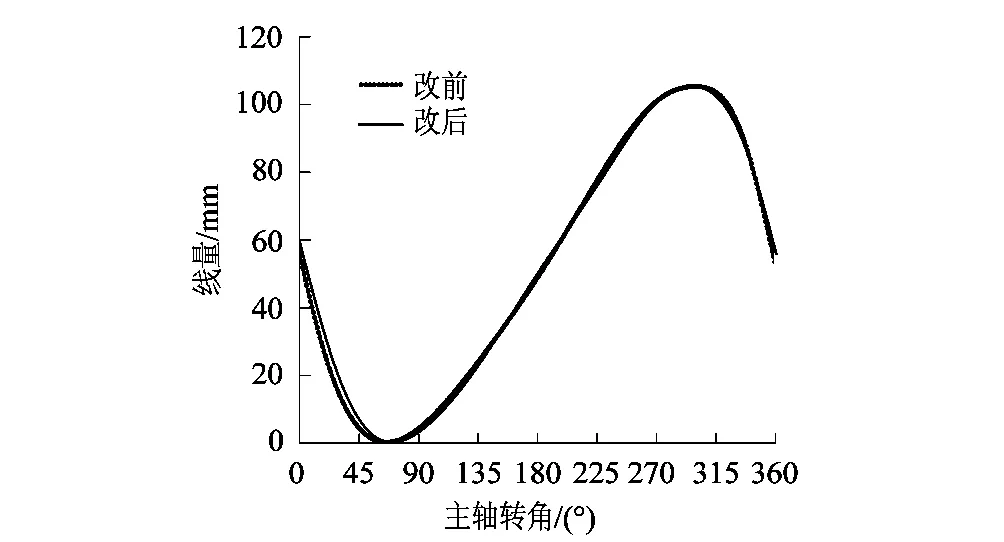

最優解對應的步進挑線機構供線量曲線與原挑線機構供線量曲線的對比情況如圖8所示,2組供線量曲線基本重合,符合要求。

圖8 改進前、后挑線機構供線量對比Figure 8 Comparison of thread supply curves before and after improvement of thread-taking-up mechanism

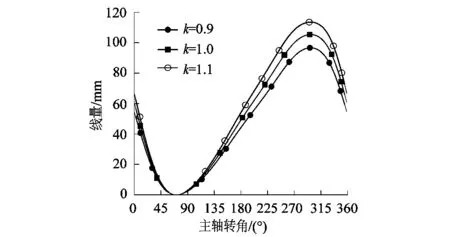

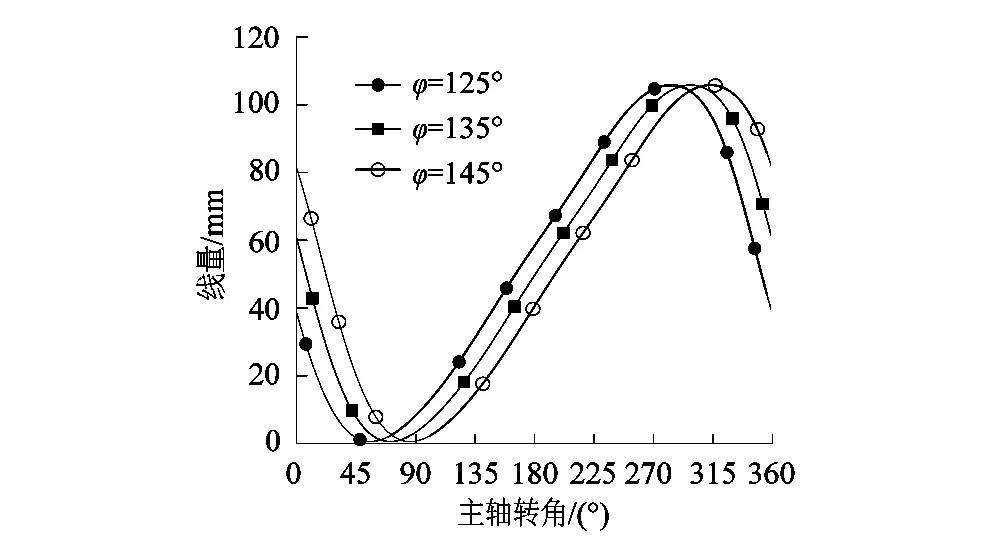

實際縫紉過程中,一般縫制厚料時其供線量應適當增大、挑線時序適當提前,縫制薄料時其供線量應適當減小、挑線時序適當延后。傳統的挑線機構無法調節供線量和時序,步進挑線機構可以通過調節步進電機的輸出轉角函數而達到調整供線量和時序的目的。在步進電機的輸出轉角函數θ=f(Φ)中,改變比例系數k可以獲得不同幅值的供線量曲線,改變步進電機轉角θ關于主軸轉角Φ的初始相位差Φ0可以獲得不同時序的供線量曲線,具體結果分別如圖9、圖10所示。

圖9 不同幅值的供線量曲線對比Figure 9 Comparison of thread supply curves of different amplitudes

圖10 不同時序的供線量曲線對比Figure 10 Comparison of thread supply curves in different time series

3 步進挑線機構電機動態特性分析

建立步進挑線機構的動力學分析模型[9-10],傳動軸、滑塊取材為鋼,挑線桿、擺桿、曲柄取材為鋁,在曲柄處設置驅動,驅動函數中導入表2中對應的參數,主軸轉速工況設定為5 000 r·min-1(常規工業平縫機最高工作轉速)。

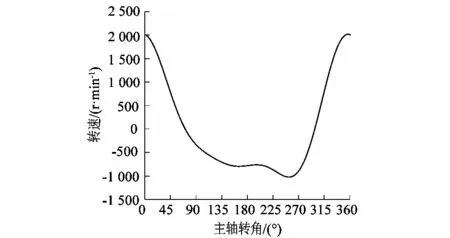

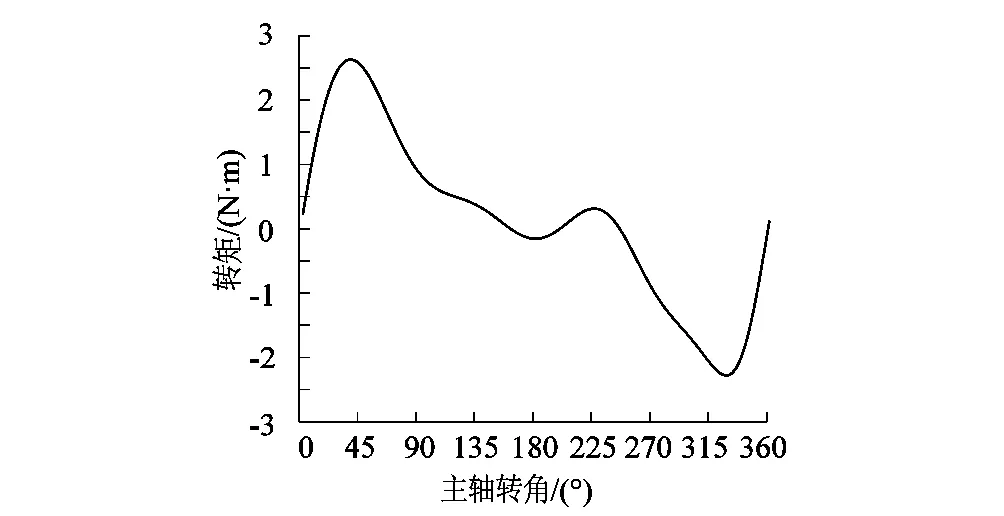

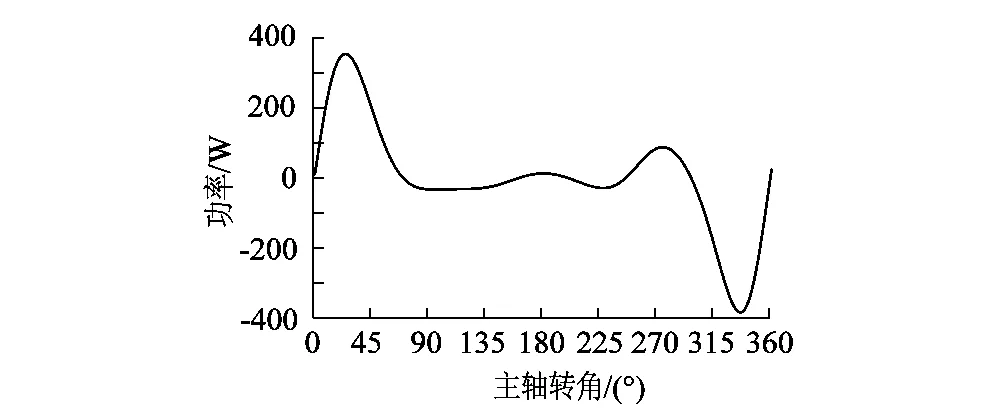

計算得到步進電機的轉速、轉矩、功率曲線分別如圖11、圖12、圖13所示。

圖11 步進電機轉速曲線Figure 11 Stepping motor speed curve

圖12 步進電機轉矩曲線Figure 12 Stepping motor torque curve

圖13 步進電機功率曲線Figure 13 Stepping motor power curve

結果顯示,主軸轉速為5000 r·min-1時,步進電機的轉速峰值為2 000 r·min-1,轉矩峰值為2.6 N·m,功率峰值為390 W。計算獲得的步進電機動態特性參數為后續的電機規格選取提供依據。

4 結語

針對高速工業平縫機中傳統挑線機構存在供線量和時序不可調、機頭的長槽導致油污飛濺、機頭內部易臟和易卡死等缺點,課題組提出了一種全密封的步進挑線機構,通過步進電機驅動實時控制挑線動作,克服了工業平縫機的上述缺點。基于供線量對步進電機輸出轉角函數進行規劃求解,使改進前后挑線機構的供線量基本一致;可通過調節步進電機輸出轉角函數的參數分別獲得不同幅值和時序的供線量曲線,以適應不同厚度的縫制需求。對步進挑線機構進行了動力學分析,獲得了步進電機的動態特性曲線,主軸轉速5 000 r·min-1時,步進電機的轉速峰值為2 000 r·min-1,轉矩峰值為2.6 N·m,功率峰值為390 W,為后續的電機規格選取提供依據。