基于機器人的附塔管線多功能檢測系統

王 群, 陳興陽, 葉宇峰, 宋俊俊

(1.中國石油化工股份有限公司鎮海煉化分公司, 浙江 寧波 315207;2.浙江省特種設備科學研究院, 浙江 杭州 310020;3.浙江省特種設備安全檢測技術研究重點實驗室, 浙江 杭州 310020)

在石油和化工領域,會大量使用金屬管道和壓力容器來輸送和存儲具有高溫、高壓以及腐蝕性的氣體或液體介質。磨損和流體加速腐蝕,會使管道和壓力容器等構件的壁厚腐蝕減薄,導致構件的承壓性能下降,容易造成介質泄漏、爆炸等事故,嚴重威脅生產和人身安全。需要定期對這些金屬構件的壁厚腐蝕情況實施無損檢測和評估,確保設備的安全運行。附塔管線具有作業危險系數高、檢修成本高及檢修難度大等特點,所以必須采取合適的技術手段對管道運行情況進行檢測,而常規檢測方法具有針對性不強、抽檢覆蓋率低等問題[1-4],因此,有必要引入新的檢測方法,從而保證檢測工作的全面性和高效性。

目前能夠對金屬管道實施無損檢測的方法主要有超聲法、漏磁法和射線法。實際應用中,管道或容器外通常覆著一定厚度的保溫或防腐層,最外層可能還有鐵皮或鋁皮包裹,這給常規的管道或容器檢測帶來了困難。超聲法要求探頭和被檢管壁之間耦合良好,檢測時必須將阻斷超聲波傳播的包覆層剝離,不僅檢測效率低、而且成本高[5]。漏磁法一般用于管道或容器內檢測,檢測鐵磁管道或容器表面或近表面的缺陷,對壁厚檢測靈敏度不高[6]。射線法雖檢測結果直觀,但對射線的安全防護措施要求高,檢測成本高,多用于管道或容器聯接處的焊縫檢測[7]。

課題組針對管道內檢測的現狀,依據最新理論研究成果,基于重新設計的靈巧爬行機器人,充分考慮了現場操作環境和使用條件,搭載了脈沖渦流和電磁超聲測厚模塊,集成了高清晰視頻、多通道脈沖渦流測腐蝕、電磁超聲測厚、智能運動定位、圖像展開和拼接、視頻缺陷測量編輯等功能,實現在不搭腳手架的情況下對附塔管線的檢測。該檢測系統具有抗干擾性強、精度高、重復性好和有效性好的特點,具有“功能一體化、操作簡便化、作業程控化”的特點,一次檢測中可同時使用3種技術手段進行檢測,檢測結果相互補充、相互印證,使得附塔管道內檢測的精準度、置信度以及檢測效率大大提高。

1 系統設計

1.1 總體方案設計

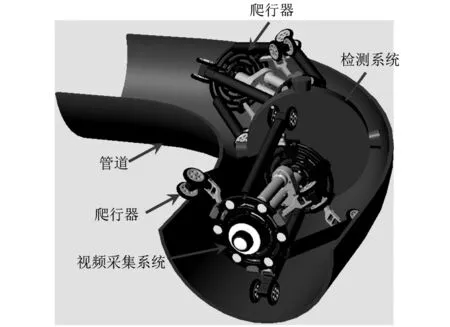

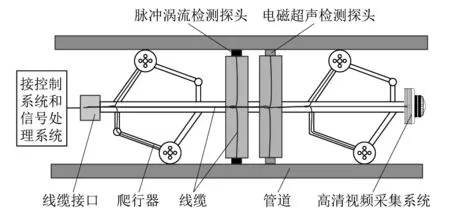

檢測系統分為爬行機器人主體、高清視頻圖像采集系統、脈沖渦流檢測系統、電磁超聲檢測系統及電腦處理系統,整體設計采用模塊化設計,檢測系統總體設計模型如圖1所示。

圖1 檢測系統總體設計模型Figure 1 Overall design model of detection system

爬行機器人本體由驅動電機、轉向機構、變徑機構和扶正機構等組成運動系統。其中轉向結構主要適應管線的彎頭結構;變徑結構主要匹配不同管徑(一定范圍內)管道及適應管道內焊縫余高帶來的管徑變化;扶正機構主要是通過控制爬行器使整個系統始終保持沿管道中心行進。爬行機器人最前端裝載高清視頻圖像采集系統,中間搭載脈沖渦流檢測系統和電磁超聲系統,所有信號采集后通過中間信號線傳輸到電腦。為了工程使用方便,將供電線、信號線和控制線等包覆電磁屏蔽層后形成一條電纜,并分別接入電腦。為了操作和檢測方便,爬行機器人控制軟件、高清視頻圖像采集系統、脈沖渦流檢測系統和電磁超聲系統數據采集和處理軟件均集成到一個軟件中。

1.2 爬行器和高清視頻圖像采集系統

高清視頻圖像采集系統由爬行器和圖像采集模塊組成,如圖2所示為結構示意圖。

1—固定管軸;2—螺桿軸;3—手柄螺母;4—鉸鏈盤;5—傳動殼體;6—電機;7—中心外前軸;8—電機管穿線塊;9—內窺鏡頭組;10—下動力支腿管;11—上動力支腿管;12—驅動輪;13—支腿。圖2 高清視頻圖像采集系統和爬行器結構示意Figure 2 Schematic diagram of structure of high- definition video image acquisition system and crawler

爬行器在管道內前進并實施檢測是依靠爬行器的支腿組件擠壓管壁產生較大的摩擦力來實現的。為了適應檢測時管徑的變化,課題組通過控制電機來調節支腿組件的伸展或收縮。支腿組件包括上動力支腿管及其下端的驅動輪和下動力支腿管及其下端的驅動輪。上動力支腿管與下動力支腿管與鉸鏈盤可伸縮連接,并通過控制各驅動輪的運動實現爬行器的行進及對中操作,防止視頻采集時由于爬行器不對中導致圖像過渡畸變問題。總而言之,爬行器的轉向、變徑和扶正動作均通過驅動輪和支腿管的伸縮控制。

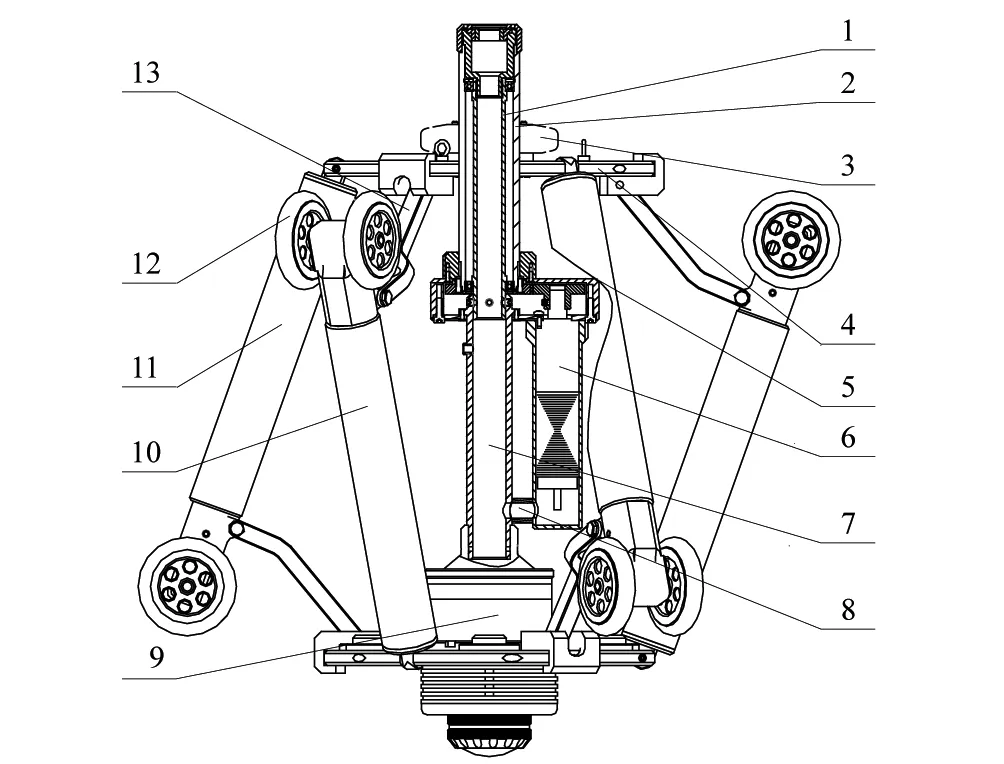

針對管道的檢測現狀,充分考慮了現場操作環境和使用條件等實際需求,高清視頻圖像采集軟件系統集成了高速高清視頻、智能運動定位、缺陷測量編輯、圖像展開和拼接、遠程圖傳診斷等功能。系統動態視頻像素達500~1 200萬、周向傾角精度±1°、距離定位精度±3%、缺陷尺寸測量精度±5%。為提高工作效率,高清成像并行同步處理可在3 m/min的行進中同時實現高清視頻成像、錄像、展開和遠程數傳等功能。系統采用特殊光學處理的高速全景單像機,配合多角度可調光源,保證在行進中全周向一次性快速清晰成像,提高了檢測效率并徹底杜絕了多鏡頭或旋轉式鏡頭的漏檢和視角盲區。

另外,圖像處理端可實時對全景視圖展開并拼接為2D剖開圖,由于管道內全景視角采集的圖像為扇形圖,不利于觀察和發現缺陷,因此圖像處理采用插值算法對圖像像素進行插值,使得采集的圖像展開為長方形,如圖3所示為管道內高清視頻圖像采集示意圖。

圖3 管道內視頻采集檢測對比與檢測圖像處理示意Figure 3 In-pipe video collection and detection comparison and image processing schematic diagram

1.3 脈沖渦流和電磁超聲檢測系統

針對附塔管線管道內檢測問題,脈沖渦流檢測系統設計成4~6只探頭環形分布,當爬行機器人在管道內行進時,脈沖渦流檢測系統測量速度為0.5~15.0次/s(隨被測壁厚降低而增加),適用管道最大檢測壁厚為3~100 mm,管道直徑≥50 mm,重復檢測精度為2%,分辨力/腐蝕缺陷檢測靈敏度為5%(體積比)。脈沖渦流檢測系統采集的數據可展開2D平面圖,方便對有懷疑的部位進行定位和測量,并可協同管道高清視頻展開圖對比研究。

與脈沖渦流檢測系統檢測類似,電磁超聲檢測系統設計成4~6只探頭環形分布,可對厚度1.5~200.0 mm的鋼管進行測厚,該厚度范圍測量精度可達0.04 mm;厚度100~200 mm時精度可達0.1 mm,其激發頻率為3.0~3.9 MHz。同樣的,電磁超聲檢測系統采集的數據可展開2D平面圖,方便與其它檢測數據進行對比分析及驗證。

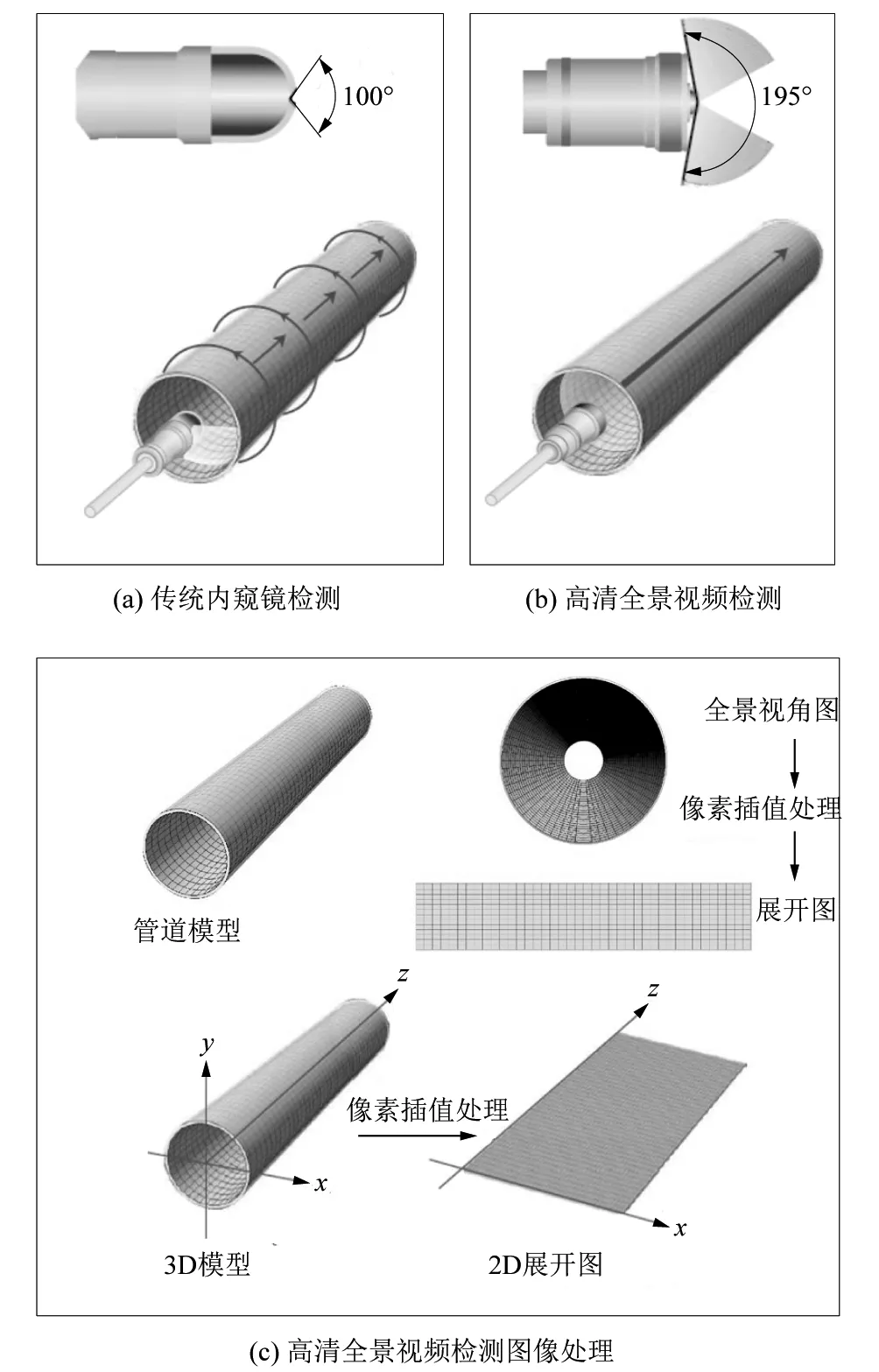

通過串聯方式將高清圖像采集系統、脈沖渦流檢測系統、電磁超聲檢測系統和爬行器依據檢測要求進行連接,由此組成了整個管線多功能檢測系統。該系統示意圖如圖4所示。系統可控制爬行器進入管道內部或退出,同時開啟高清圖像采集系統、脈沖渦流檢測系統和電磁超聲檢測系統進行檢測,多個系統集成到一個信號控制和軟件內進行處理。

圖4 管線多功能檢測系統示意圖Figure 4 Schematic diagram of pipeline multifunctional inspection system

2 樣機測試與結果

2.1 樣機測試

為了驗證該附塔管線多功能檢測系統的適應性和檢測能力,試驗采用一段公稱直徑為DN250 mm,壁厚為10 mm的樣管進行測試。樣管內已預粘貼一張帶尺寸的模擬缺陷紙,在不同位置預制了多處已知尺寸的減薄區域和圓形孔。將載有高清視頻檢測系統、脈沖渦流檢測系統和電磁超聲測厚的爬行機器人放入樣管內,通過電腦端控制爬行機器人的驅動程序,調節其直徑以適應管道的內徑,并調節機器與管道進行對中;同時打開各檢測系統查看各檢測系統信號。如圖5所示為爬行機器人進入管道內進行檢測的實物圖。

圖5 爬行機器人檢測實物圖Figure 5 Picture of crawling robot detection

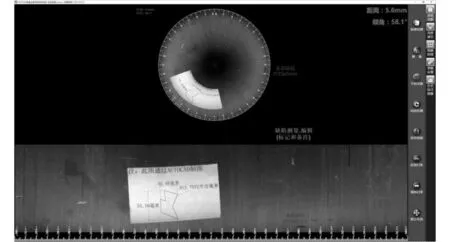

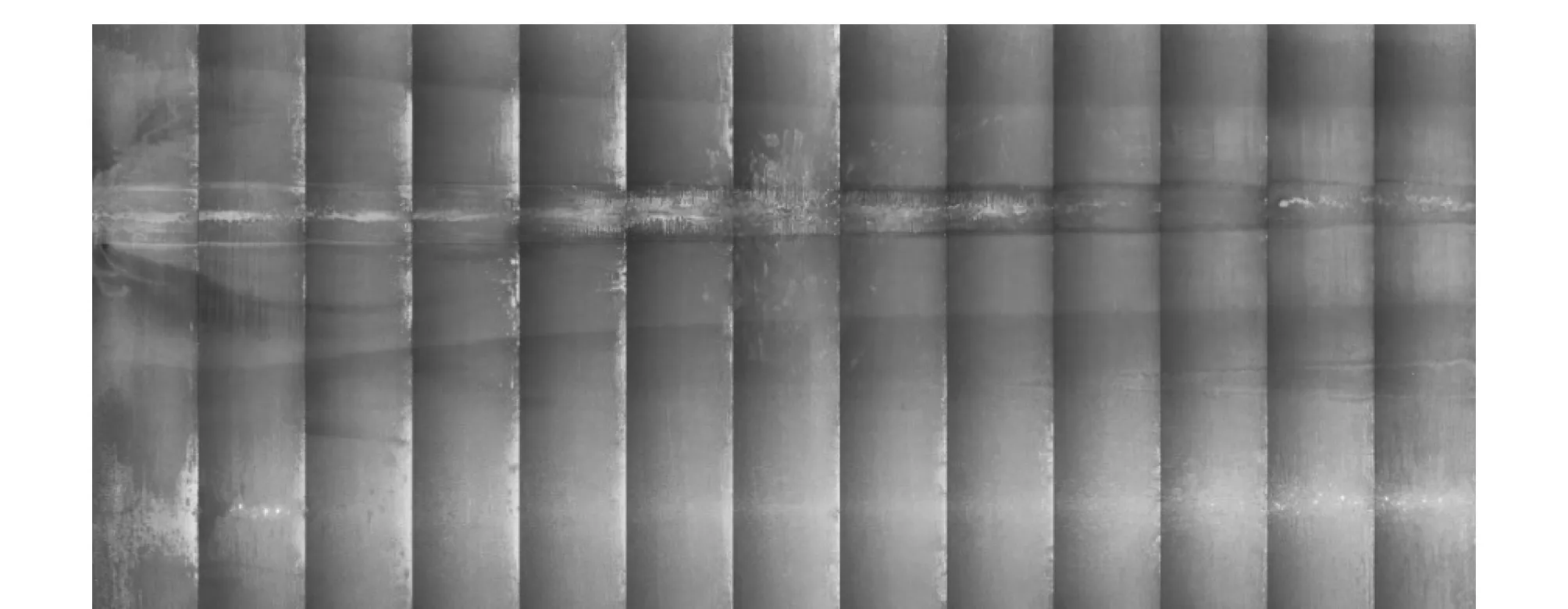

2.2 高清視頻檢測

機器人進入樣管后實時查看視頻圖像,由視頻圖像可以看到管道內的實時全景圖像和管道平面展開圖形,如圖6所示。測試中,發現樣管內模擬缺陷清晰可辨,管道展開圖無畸變,通過對比測試得到高清視頻檢測的距離定位精度約為±3%,缺陷尺寸測量精度約為±5%。當爬行機器人走完檢測管道后,可獲得管道展開圖,并可拼接成管道2D展開圖像,如圖7所示。由測試結果可以看出,該管道的內部全景圖、展開圖和管道2D展開圖清晰,測量精度滿足要求,可以用來發現管道內部的宏觀缺陷。

圖6 管道全景圖和展開圖Figure 6 Pipeline panorama and expansion dwg

圖7 管道拼接圖Figure 7 Pipeline splicing diagram

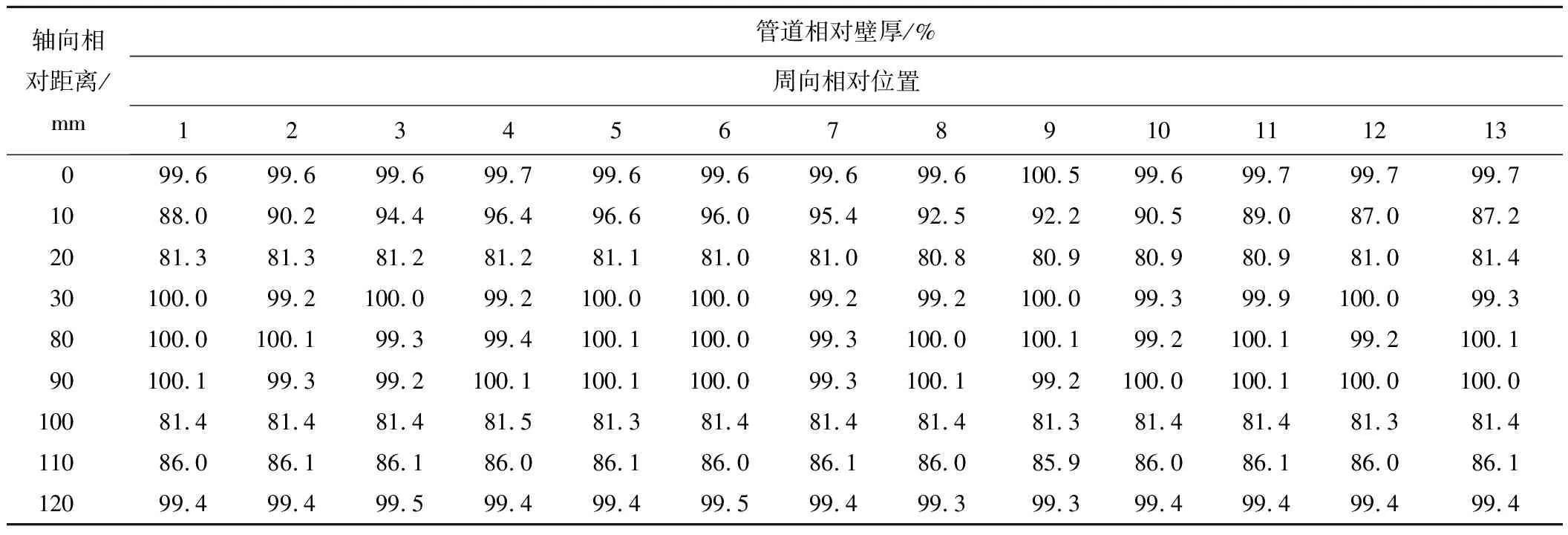

2.3 脈沖渦流檢測

操作爬行機器人對管道進行測試并啟動脈沖渦流檢測[8-10],在樣管不同位置預設了多處已知尺寸的減薄區域,通過脈沖渦流模塊對樣管實施檢測,并將對應管道檢測結果數據圖進行展開,形成C掃描圖像,機器人脈沖渦流檢測結果如表1所示。通過檢測結果可知,軸向相對位置20,100和110 mm處存在壁厚減薄,減薄量約為校準壁厚的20%,19%和15%(校準壁厚為10 mm),該結果與實際相符,通過重復測試得出其腐蝕缺陷檢測靈敏度約為5%,可以看出該檢測結果滿足現場檢測要求。

表1 管道脈沖渦流檢測相對壁厚值Table 1 Pulse eddy current test results of relative wall thickness

2.4 電磁超聲檢測

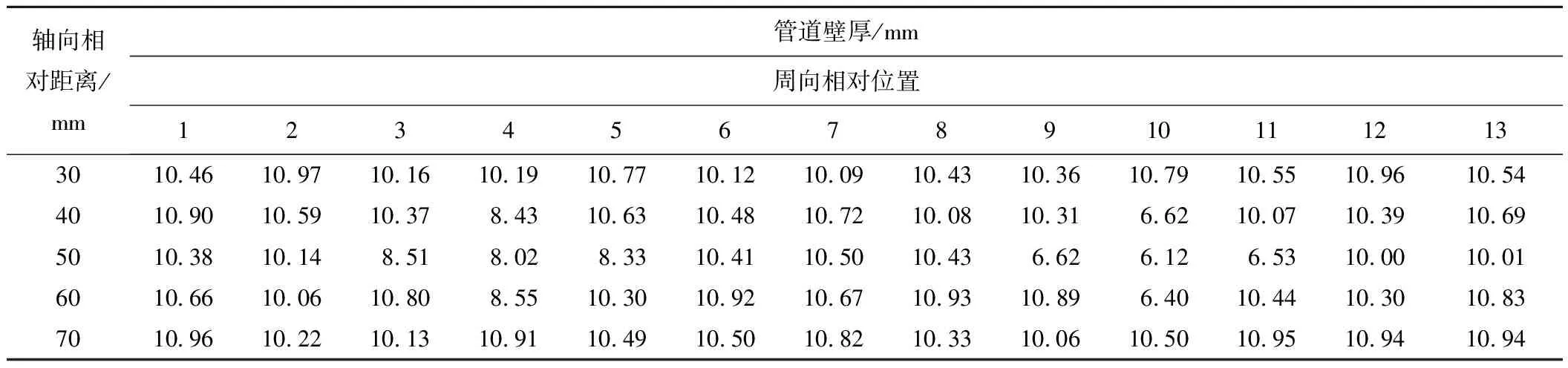

在樣管不同位置預設了多處已知尺寸的圓形缺陷,通過電磁超聲模塊對樣管實施檢測,并將對應管道檢測結果數據圖進行展開,形成C掃描圖像,機器人電磁超聲檢測結果如表2所示。通過檢測結果可知,軸向相對位置50 mm(4)和50 mm(10)處存在壁厚減薄,厚度約為8.0 mm和6.1 mm,該結果與實際相符,通過重復測試得出厚度精度約為0.05 mm,可以看出該檢測結果滿足現場檢測要求。

表2 電磁超聲檢測結果Table 2 Test results of electromagnetic ultrasonic

3 結語

針對附塔管線存在作業危險系數高、檢修成本高及檢修難度大等問題,課題組設計了一種基于機器人的附塔管線多功能檢測系統。系統包括爬行機器人、高清視頻檢測系統、脈沖渦流檢測系統、電磁超聲檢測系統和集成的控制系統。通過對檢測系統的試驗,結果表明該檢測系統具有滿足工程應用的變徑、對中等功能,能夠實現管道內部圖像高清視頻采集,其缺陷尺寸測量精度約為±5%;系統搭載的脈沖渦流檢測和電磁超聲測厚能夠檢測出管道內部腐蝕減薄情況,其中脈沖渦流檢測腐蝕缺陷檢測靈敏度約為5%,電磁超聲檢測厚度精度約為0.05 mm。該系統能夠實現附塔管線多種檢測方式一體化作業,并通過機器人改善作業條件,提高檢測自動化水平。綜上所述,該基于機器人的管線多功能檢測系統適宜應用于附塔管線的檢驗檢測。