中水深度凈化工藝試驗研究

楊海燕

(中國石油天然氣股份有限公司獨山子石化分公司研究院防腐研究中心,新疆 獨山子 833699)

在中水回用循環水的運行過程中,中水的水質直接影響循環水系統的腐蝕、結垢傾向。研究開發中水深度凈化工藝,進一步提升中水水質,可以提高中水回用循環水的回用效率和保障循環水系統的平穩運行,并能有效抑制系統的結垢、腐蝕等問題。臭氧氧化-組合填料濾池工藝和電滲析工藝是常用的中水深度處理工藝,為了能進一步提升中水水質,單獨或聯用工藝采用以上兩種技術對中水進行深度處理,可降低中水濁度、懸浮物、COD、電導率、鐵離子含量、氯離子含量和硫酸根含量等。

1 中水深度凈化技術方案

1.1 臭氧氧化-組合填料濾池工藝

1.1.1 工藝技術

臭氧氧化-組合填料濾池工藝是將臭氧氧化與組合填料(活性炭、陶粒、錳砂)的過濾、吸附相結合的組合工藝。此工藝先發揮臭氧的強氧化能力,將中水中有機物消解或氧化成可被生物降解的小分子有機物,再利用活性炭和陶粒良好的吸附能力將小分子有機物吸附、過濾;同時錳砂能將水中二價鐵離子氧化為三價鐵離子,再經過吸附過濾從而去除水中鐵離子,最終達到降低水中濁度、COD和懸浮物、鐵離子含量的目的。

1.1.2 試驗設備及運行參數

試驗設備:臭氧氧化-組合填料濾池;

設計處理量:10~30 L/h;

增壓泵額定揚程:8 m;

臭氧反應器容積:15 L;

臭氧發生量:5 g/h;

濾料用量:各5 kg。

1.1.3 分析用儀器

COD:DR2700分光光度計;

消解儀:DRB200;

濁度:2100N濁度儀;

pH計:S220酸度分析儀;

電導率:SG7電導率儀;

HM AP-2便攜式電導率測試筆;

鐵離子:DR2700分光光度計;

氯離子、硫酸根:DX-320離子色譜儀。

1.2 電滲析工藝

1.2.1 工藝技術

為提高循環水濃縮倍率,不但要降低中水的COD、濁度,還要降低其電導率及氯離子、硫酸根等易腐蝕或結垢離子的含量。電滲析脫鹽是利用離子交換膜的選擇透過性,陽離子交換膜只允許陽離子通過,阻擋陰離子通過,陰離子交換膜只允許陰離子通過,在外加直流電場的作用下,水中離子作定向遷移,使一路水中大部分離子遷移到另一路水中去,從而達到含鹽水淡化、降低電導率的目的。因此,為提高中水回用循環水的濃縮倍率,可采用電滲析技術降低中水中的含氯離子、硫酸根離子等可溶性無機鹽含量,減少循環水系統管道和換熱器等的腐蝕結垢。

1.2.2 試驗設備及運行參數

試驗設備:小型電滲析設備;

設計處理量:10~30 L/h;

增壓泵額定揚程:8 m;

電滲析電壓:0~50 V;

隔板尺寸:400×150 mm;

膜對總數:100對。

2 試驗過程及結果分析

2.1 臭氧氧化-組合填料濾池工藝

2.1.1 臭氧氧化試驗

以臭氧為氧化劑,消解水中的有機物,控制臭氧發生器的臭氧產量為5 g/h,調節中水進水流量分別為10,15,20,25,30 L/h,測量臭氧發生器出水的COD,考察在臭氧曝氣量恒定條件下,出水COD隨進水流量的變化(見圖1),探索最佳停留時間。由圖1可以看出,隨著進水流量的降低,進水在臭氧反應器中的停留時間增加,出水COD呈現下降趨勢。流量20 L/h處為一個拐點,其后隨著流量繼續降低,出水COD下降趨勢減緩,考慮到臭氧氧化處理效率,選擇20 L/h為最佳進水流量,即水體在臭氧環境中停留時間為45 min。

2.1.2 組合填料濾池試驗

將流量為20 L/h水進入臭氧反應器,其出水分別進入活性炭、陶粒、錳砂三種過濾介質,測量各組合出水的COD、濁度和鐵離子質量濃度(見圖2),考察各組合的出水水質。由圖2可以看出臭氧氧化出水只經過活性炭過濾后的水質優于其他各組合,陶粒和錳砂分別被廣泛用來降低濁度和鐵離子含量,但在該試驗中效果卻不好,主要原因是試驗裝置進水量小,試驗時間較短,無法將陶粒和錳砂中的粉末徹底沖洗去除而影響水質分析結果。針對該試驗處理體系,選擇臭氧氧化+活性炭組合工藝已能夠滿足中水處理要求,處理后COD、濁度、鐵離子質量濃度等均明顯降低,但處理前后電導率沒有明顯變化。

圖2 組合工藝的出水水質

2.1.3 試驗小結

采用臭氧氧化+活性炭組合工藝,在臭氧發生量5 g/h、進水流量20 L/h(即水體在臭氧環境中停留45 min)的操作條件下,中水經處理后COD、濁度、鐵離子濃度明顯降低,但電導率沒有明顯變化,還需要電滲析脫鹽工藝才能降低電導率。

2.2 電滲析試驗

2.2.1 試驗過程及結果分析

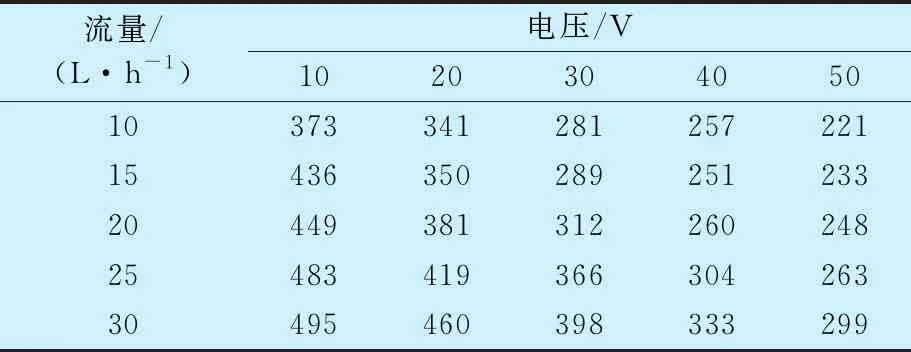

將電滲析儀濃水箱和極水箱各注滿一半體積(36 L)的水。通過流量計調節原水、濃水、極水三股水流量一致,水流量在10~30 L/h可調節。打開電滲析的直流電源,電壓在10~50 V可調節,不同電壓下,電滲析電流不同。電滲析產水外排到自來水的水槽,濃水和極水循環回到濃水箱和極水箱,每隔2 h倒極運行5 min以減輕膜污染。測量原水和不同流量(10,15,20,25,30 L/h)及不同電壓(10,20,30,40,50 V)下產水的電導率,探索電滲析脫鹽率與電壓、進水流量之間的關系(見表1)。

表1 不同電壓和流量下的產水電導率 μS/cm

從表1可見,雙因素方差分析結果表明電滲析電壓和進水流量對脫鹽率均有明顯影響,但電壓的影響比進水流量更明顯,因試驗裝置的電壓可調范圍為0~50 V,因而選擇50 V為最佳操作電壓。在50 V操作電壓下,從綜合分析數據及脫鹽率考慮,選擇20 L/h為最佳進水流量,電導率可降低60%左右。

通過測量10 min內進入電滲析的原水體積和電滲析的產水體積可以測得電滲析裝置的產水率,在上述最佳操作條件下,電滲析產水率高達96%,一小部分的損失可能是測量誤差或者電滲析膜部分漏水所導致。

不同操作條件下的水質與能耗關系見表2。

表2 不同操作條件下水質與能耗

由表2可以看出:單純以脫鹽率為指標,電滲析的流量10 L/h,電壓50 V,電滲析設備的脫鹽率達到66.31%,噸水能耗為0.31 kW·h。脫鹽率固定在50%左右,以噸水能耗為指標,流量20 L/h,電壓30 V為最優操作條件,此時的噸水能耗為 0.11 kW·h。脫鹽率固定在60%左右,以噸水能耗為指標,流量15 L/h,電壓40 V為最優操作條件,此時的噸水能耗為0.16 kW·h。

另外,在電滲析操作中,還可以用中水回收率為指標。選定濃水流量為10 L/h,脫鹽水流量為30 L/h,這樣中水的回收率為75%。選定脫鹽率為50%,此時的優化條件,操作電壓為40 V比較合適。

2.2.2 試驗小結

電滲析裝置能有效降低中水的電導率,雙因素方差分析結果表明:電滲析電壓和進水流量對脫鹽率均有明顯影響,但電壓的影響比進水流量更大,最佳操作條件為電壓50 V,進水流量20 L/h,電導率可降低60%左右。

2.3 組合工藝驗證試驗

將臭氧氧化-活性炭組合工藝和電滲析工藝探索出的最佳操作條件進行聯用,即中水經過臭氧氧化-活性炭組合工藝后進入電滲析裝置,或者中水先經過電滲析再進入臭氧氧化-活性炭組合裝置。控制臭氧氧化-活性炭組合裝置的運行條件為臭氧發生量5 g/h、進水流量20 L/h,控制電滲析裝置的運行條件為電滲析電壓50 V、進水流量20 L/h,測量中水和經過兩個裝置處理后的出水水質,結果見表3。

表3 中水經過兩個裝置后的出水水質

從表3可以看出,臭氧氧化-活性炭吸附工藝對濁度、COD、鐵離子含量有些降低,但效果不如電滲析,且其對降低電導率、氯離子含量和硫酸根含量沒有作用。電滲析工藝不但對降低電導率、氯離子含量和硫酸根含量效果顯著,而且還能有效降低濁度、COD和鐵離子含量。但電滲析出水再經過臭氧氧化-活性炭工藝后,水質反倒變得差一些,電導率、濁度、COD、硫酸根等均有少量上升,可能是因為活性炭質量較差。組合工藝驗證試驗結果表明:單獨的電滲析工藝就可以很好地提升中水水質,尤其是在脫鹽效果方面,脫鹽率能達到60%,因而在后續中試試驗中單獨采用電滲析工藝。

電滲析裝置濃水池36 L新水在處理100 L中水后,因為濃水循環過程中,中水中的離子在直流電場作用下不斷往濃水中遷移,電導率從261 μS/cm上升到436 μS/cm;另外在電滲析運行過程中中水的COD降低,濃水側的COD也會逐漸上升,處理100 L中水后濃水COD從最初的不足0.3 mg/L上升到6.75 mg/L。

3 結 論

(1)從降低電導率和COD等方面綜合分析表明:電滲析工藝的水處理效果優于臭氧氧化-組合填料濾池工藝。電滲析技術既可以降低中水電導率,又可有效降低COD。

(2)電滲析試驗結果表明:電滲析法能有效降低中水的電導率,最佳操作條件為電壓50 V,進水流量20 L/h,電導率可降低60%左右。