強壓油缸中限位閥密封結構的改進與應用

姚澤功 李澤

湖北江山專用汽車有限公司 湖北襄陽 441000

1 前言

隨著我國基礎設施建設需求的不斷增長,工程機械行業發展迅速。液壓設備是工程機械行業的關鍵核心部件,其運行的穩定性、可靠性得到了廣泛的關注和深入研究[1-3]。液壓系統通過改變壓強來增大作用力,主要包含動力原件、執行元件、控制元件、輔助元件和液壓油五個部分[4,5]。密封性是液壓設備穩定運行的重要保障。根據行業的習慣,設備中存在相對運動的部件之間的密封稱為動密封,處于相對靜止的部件之間的密封為靜密封[6]。

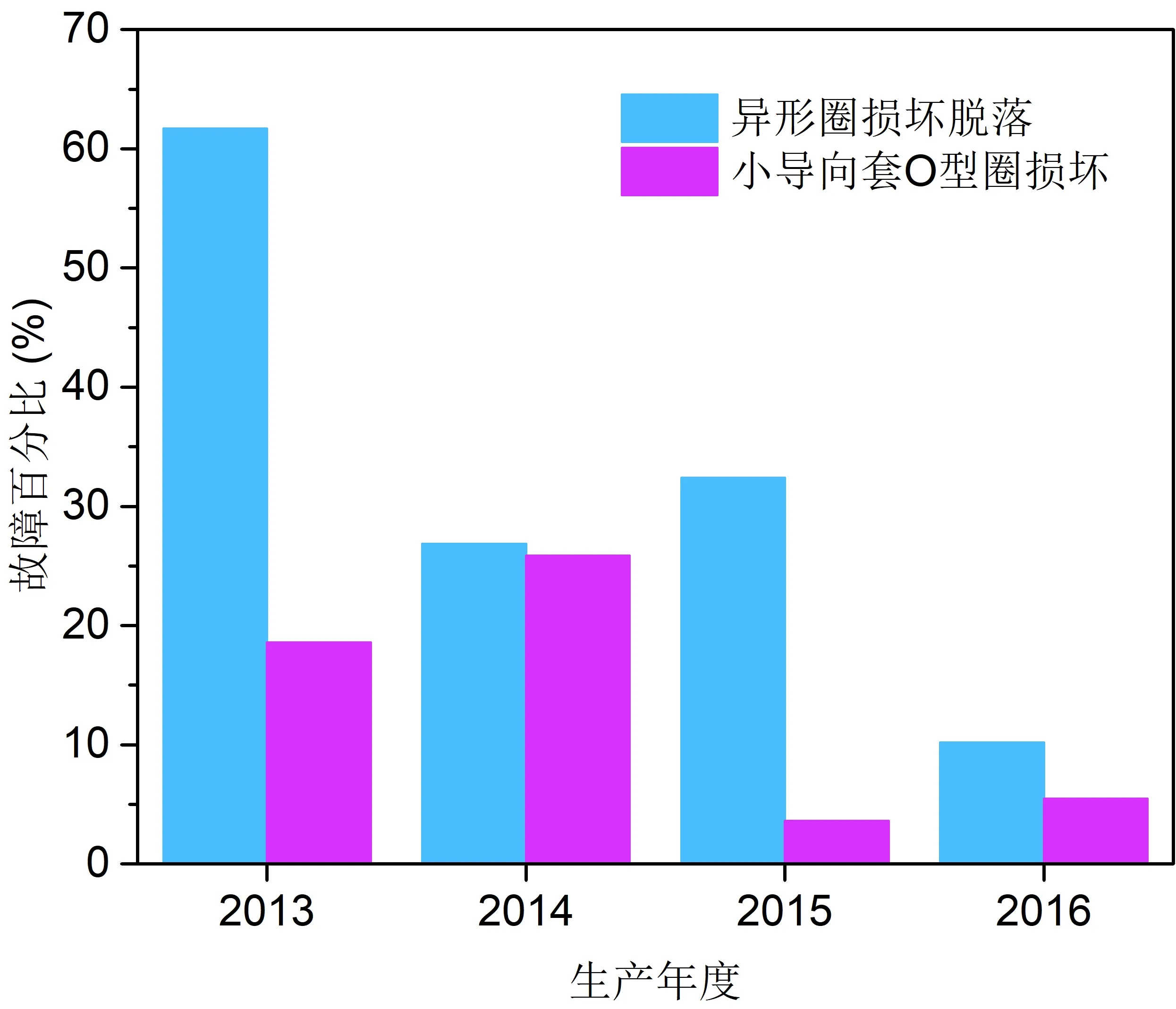

以某公司2013~2016年生產的強壓油缸的質量問題統計分析可以看出,在此期間該三裝強壓油缸的異形密封圈損壞脫落和小導向套O型圈損壞占據了故障總數的50%以上,如圖1所示。針對上述兩項故障,本研究進行了全面分析并采取了一系列改進措施,初步取得良好效果。

圖1 2013~2016年異形密封圈損壞脫落和小導向套O型圈損壞故障率占比圖

2 材料與方法

2.1 試驗裝置

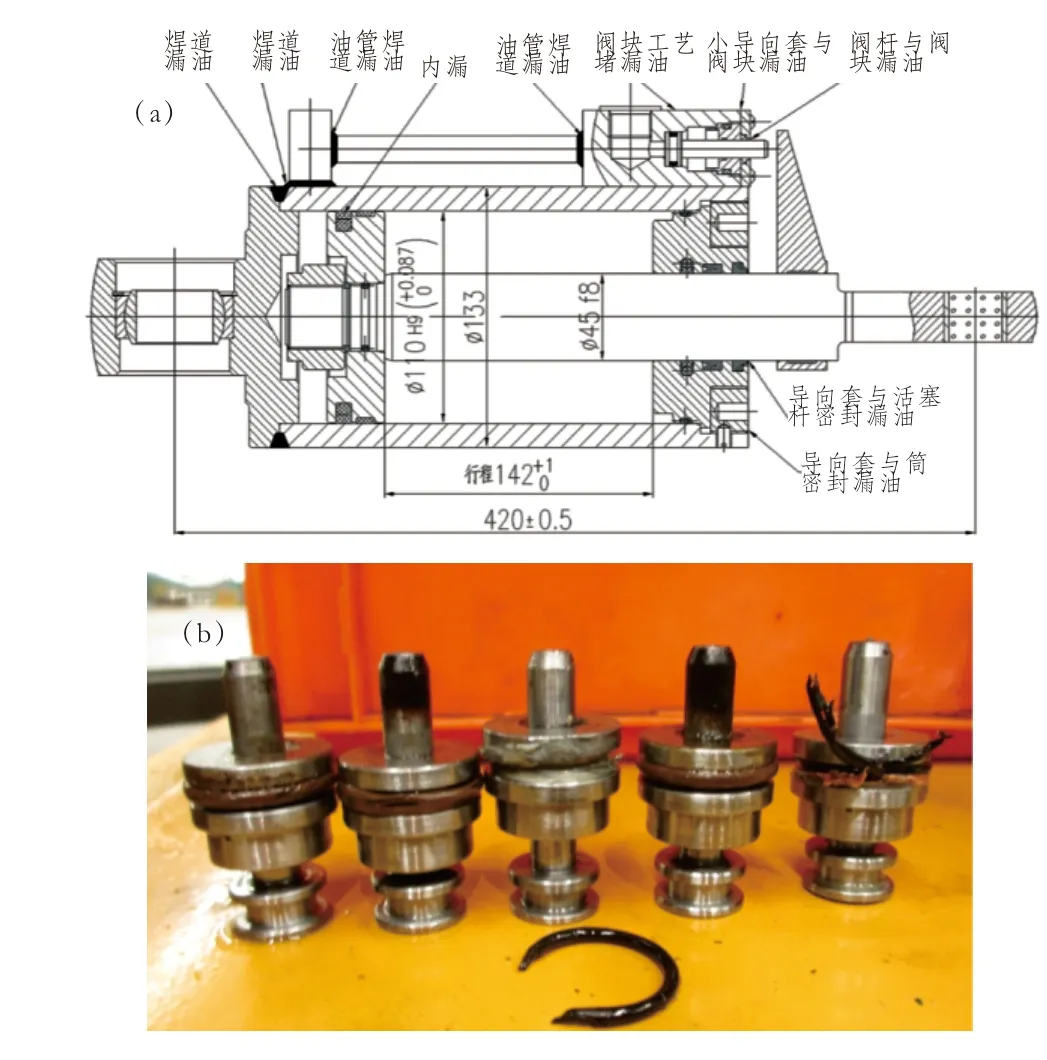

試驗采用生產的強壓油缸為主要測試設備,裝配圖如圖2所示。異形密封圈損壞脫落位于閥桿溝槽處,小導向套O型圈損壞位于小導向套內外槽處。異形密封圈所密封的閥桿外徑為18 mm,小導向套外槽O型圈所密封的外徑為26 mm,小導向套內槽O型圈所密封的內徑為9 mm,閥桿行程為16.5 mm。

圖2 強壓油缸裝配圖(a)和限位閥實物圖(b)

2.2 試驗方法

針對異形密封圈損壞脫落,試驗進行了兩項改進。首先,改進閥塊。將閥塊異型圈通過倒角由2×30o改為2×60o,增加兩處R5砂圓滑和R1砂圓滑倒角,如圖3所示。同時,將閥塊內孔粗糙度值由1.6降低至0.8。經過閥塊結構的改進,降低了異型圈的裝配難度,避免了尖角劃傷異形圈,降低了閥塊內孔對異形密封圈的磨損。其次,改進異形圈。更換了異形圈材質和尺寸,提高了異形圈綜合性能和增加了使用壽命。

圖3 異型圈所在閥塊改進前后示意圖

針對小導向套O型圈損壞,試驗進行了三項改進。首先,加裝防塵。在壓蓋上增加防塵圈溝槽,根據尺寸與材料定制防塵圈,防止外部污染物進入閥芯機構。其次,改進閥桿。將閥桿表面粗糙度值由0.8降低至0.4,并對閥桿整體進行鍍鎳處理。最后,對小導向套密封改進。在小導向套外槽表面進行氧化處理并增加O型圈擋圈,減小了閥桿運動中對O型圈的擠壓變形,如圖4所示。

圖4 小導向套結構示意圖

經過上述改進后,本試驗結合GB/T 15622-2005《液壓缸試驗方法》中的6.4耐久性試驗和JB/T 10205-2000《液壓缸技術條件》中的4.2.4外滲漏、4.2.5耐久性等標準要求,進行了耐久性測試。耐久性測試采用雪佛龍TDH三用油,油缸溫度68~105℃,配重3.2 t,如圖5所示。將強壓油缸在滿載工況下,使活塞不低于50 mm/s的速度,不小于全行程的90%連續運轉。測試期間,測試油缸的零件均不進行調整,累積往復運轉40萬次,活塞累計行程大于100 km。在活塞往復運行累計5萬次時,檢測外滲漏。在活塞往復運行累計5萬次后,每連續往復1萬次,檢測外滲漏,將活塞停在行程中位,測被試油缸在8 min內的沉降量。最后,將被試油缸閥塊處小閥芯異型圈和小導向套O型圈拆下,測其磨損量。活塞累計運行40萬次后,檢測被試油缸的內泄漏量和沉降量,并拆缸檢查零件[7]。

圖5 荷載3.2 t下活塞桿的自然沉降量隨活塞往復次數變化圖

3 結果與分析

3.1 異形密封圈密封效果

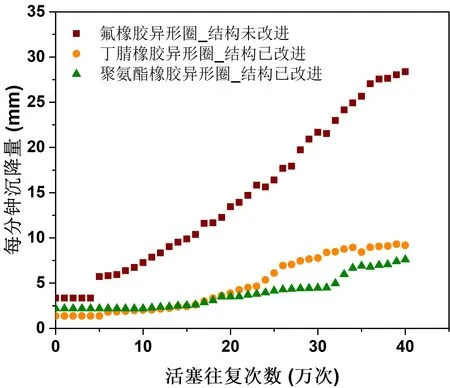

為了對比改進前后異形密封圈的密封效果,分別對以下兩種情況進行測試:一種是氟橡膠的異形密封圈在未進行改進的情況下的油缸運行效果;另一種是氟橡膠的異形密封圈經過結構改進,且分別更換為丁腈橡膠、聚氨酯異形密封圈的油缸的運行效果[8]。

通過測量被試油缸8 min內的沉降量,可以看出:經過結構改進的油缸活塞桿的每分鐘沉降量由大約30 mm大幅降低至10 mm以下。試驗表明,對油缸的閥塊進行倒角和對壁面拋光,能夠降低油缸運行中對密封圈的劃傷,使密封性能提高3倍以上。另外,在活塞往復次數低于20萬次時,丁腈橡膠、聚氨酯的異形密封圈密封性能相似且十分優異,油缸活塞桿的每分鐘沉降量均不超過4 mm。當活塞往復次數超過20萬次后,丁腈橡膠異形密封圈的密封性能逐漸劣于聚氨酯異形密封圈,呈線性下降。聚氨酯異形密封圈在活塞往復次數達到31~34萬次時出現了一次劇烈下降,活塞桿的每分鐘沉降量由4 mm上升至6 mm,但是依然低于裝配氟橡膠和丁腈橡膠異形密封圈時油缸活塞桿的每分鐘沉降量,顯示出較好的密封性和穩定性。

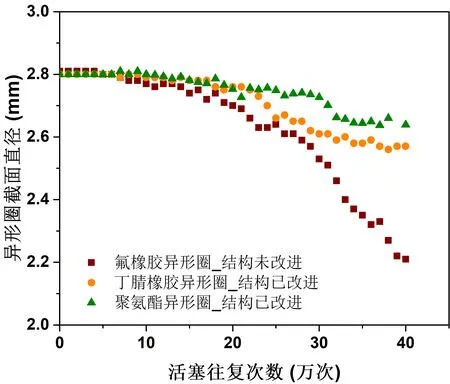

氟橡膠、丁腈橡膠和聚氨酯異形密封圈在耐久性測試中的截面直徑的變化如圖6所示。隨著活塞往復次數的增加,三種異形密封圈的截面直徑均出現了下滑。結合圖5中油缸活塞桿的每分鐘沉降量隨活塞往復次數的增加而增加可以得出:由于活塞往復次數增加而導致的異形密封圈的截面直徑的下降,削弱了異形密封圈的密封性能。

圖6 荷載3.2 t下活塞桿異形密封圈截面直徑隨活塞往復次數的變化圖

在活塞往復次數低于20萬次時,三種異形密封圈磨損量的變化趨勢基本相同,當活塞往復次數高于20萬次時,氟橡膠異形密封圈的截面直徑呈指數型下降;丁腈橡膠異形密封圈的截面直徑開始呈線性下降,但下降速率低于氟橡膠異形密封圈;聚氨酯異形密封圈在31~34萬次時截面直徑出現了顯著下降,其他時刻截面直徑的下降速率均低于氟橡膠和丁腈橡膠異形密封圈。在活塞往復次數達到40萬次時,聚氨酯異形密封圈的截面直徑損失僅為0.16 mm,遠低于丁腈橡膠異形密封圈的0.23 mm和氟橡膠異形密封圈的0.59 mm。因此,聚氨酯異形密封圈在高溫高壓的液壓油缸中表現出優良的動密封特性[6,7]。

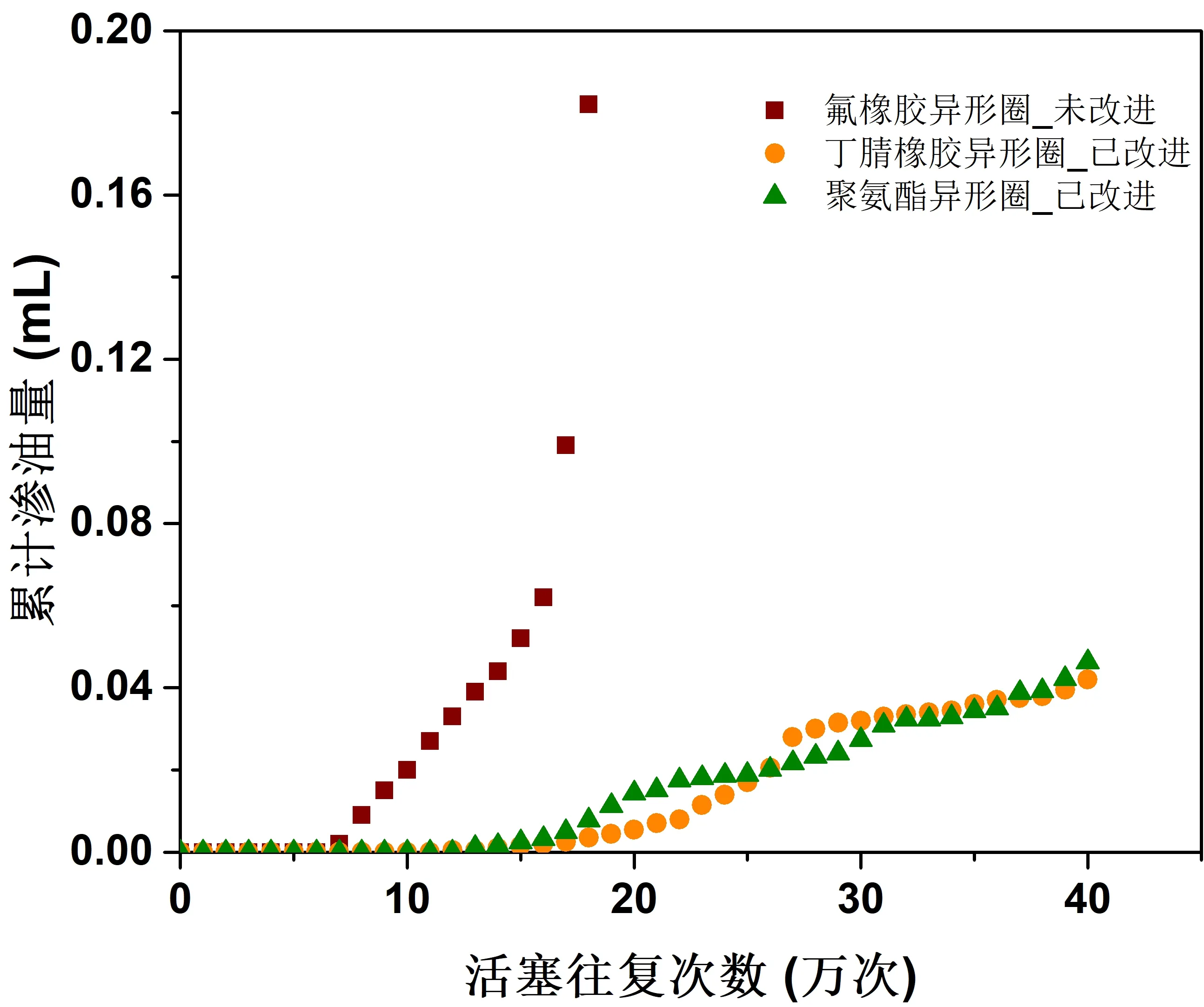

3.2 小導向套O型圈密封效果

小導向套O型圈處滲油量隨活塞往復次數而變化,如圖7所示。在結構未進行改進的測試中,小導向套O型圈處在活塞往復次數達到7萬次時,滲油量開始由0 mL線性上升,在達到16萬次時,累計滲油從0.062 mL開始急速上升,表明小導向套O型圈在活塞往復次數達到16萬次時,密封結構已經發生了重大的結構性破壞。通過試驗結束后的拆解發現,小導向套O型圈已經發生斷裂,如圖2(b)所示,密封性能顯著削弱。經過結構改進后,小導向套O型圈處滲油量在活塞往復次數達到13萬次前始終為零。同時,在活塞往復次數達到40萬次時,累計滲油量僅為0.042~0.046 mL,表明增加防塵圈和O型圈擋圈、閥桿拋光鍍鎳等措施能夠有效提高小導向套O型圈處的動密封效果。

圖7 小導向套O型圈處滲油量隨活塞往復次數的變化圖

4 結語

試驗針對強壓油缸中異形密封圈損壞脫落和小導向套O型圈損壞的問題進行了分析和改進,并對改進前后的油缸進行了耐久性測試,獲得了以下三點結論:

a.增加閥塊與異形密封圈接觸點的倒角角度、降低閥塊內孔粗糙度值,有利于改善異形密封圈的密封性能和增加使用壽命。

b.聚氨酯異形密封圈在高溫高壓的液壓油缸中表現出優良的動密封特性。

c.增加防塵圈和O型圈擋圈,閥桿拋光鍍鎳等措施能夠有效提高小導向套O型圈處的動密封效果。

上述研究結果對于提高強壓油缸的運行穩定性和增加使用壽命具有重要的應用價值。