濕熱對復合材料粘接修理裂紋鋁合金板疲勞性能的影響

戴京濤,蘇洪波,譚曉明,汪余博,趙培仲

(海軍航空大學青島校區 航空機械工程與指揮系,山東 青島 266041)

復合材料粘接修理金屬結構損傷比傳統的機械修理方法具有獨特的優勢,可以避免鉆孔、減少應力集中、較少結構增重等[1-3],可以獲得更好的疲勞和耐腐蝕性能。復合材料粘接修理是通過膠層樹脂將復合材料補片和金屬損傷結構連接起來,分擔結構載荷,恢復其承載能力[4]。因此,膠層的失效將會直接導致粘接修理的失效。然而,粘接修理結構通常對于濕熱環境比較敏感。一方面,濕熱環境會造成膠層及粘接界面性能的下降;另一方面,濕熱環境還會導致復合材料補片本身的性能下降,因而影響到粘接修理結構的性能[5-7]。研究表明,在濕熱條件下,復合材料的力學性能會有明顯下降。馮青等[8]研究發現,吸濕率是影響層間剪切強度的決定性因素,復合材料性能的退化主要是基體吸水塑化和濕應力導致的。閆偉等[9]建立了濕-熱-力偶合條件下復合材料宏觀性能的定量表達式,分析了濕熱對復合材料拉伸壓縮性能的影響。王躍然等[10]研究發現,復合材料粘接修理鋁合金裂紋板結構,在濕熱老化后,不考慮后固化的影響,結構靜拉伸強度會快速下降。濕熱誘發的復合材料補片性能下降、膠層以及界面性能下降,不僅影響靜強度,而且會導致裂紋尖端應力強度因子的提高,進而導致疲勞性能的下降[11-13]。粘接結構的破壞一般包括粘接件(復合材料補片或鋁合金板)本體的破壞、膠層內聚破壞以及粘接界面的破壞[14]。粘接界面的破壞將會影響載荷從損傷結構向復合材料補片傳遞的效率,嚴重影響粘接修理的效果。事實表明,界面破壞很多情況下是由于粘接之前的表面處理質量不高所導致的[15-17]。特別是在濕熱環境下,如果表面處理質量不高,界面更容易出現脫粘等損傷,誘發應力集中,脫粘區域不斷擴展,最終引發粘接結構的失效[18]。偶聯劑的使用對于獲得高質量的表面處理質量十分關鍵,它可以分別和復合材料補片與鋁合金表面之間形成化學鍵,提高粘接性能[19]。因此,文中在研究濕熱對復合材料粘接修理結構疲勞性能影響的同時,重點考慮了不同偶聯劑的使用對疲勞壽命和裂紋擴展的影響。

1 實驗

1.1 試樣制備

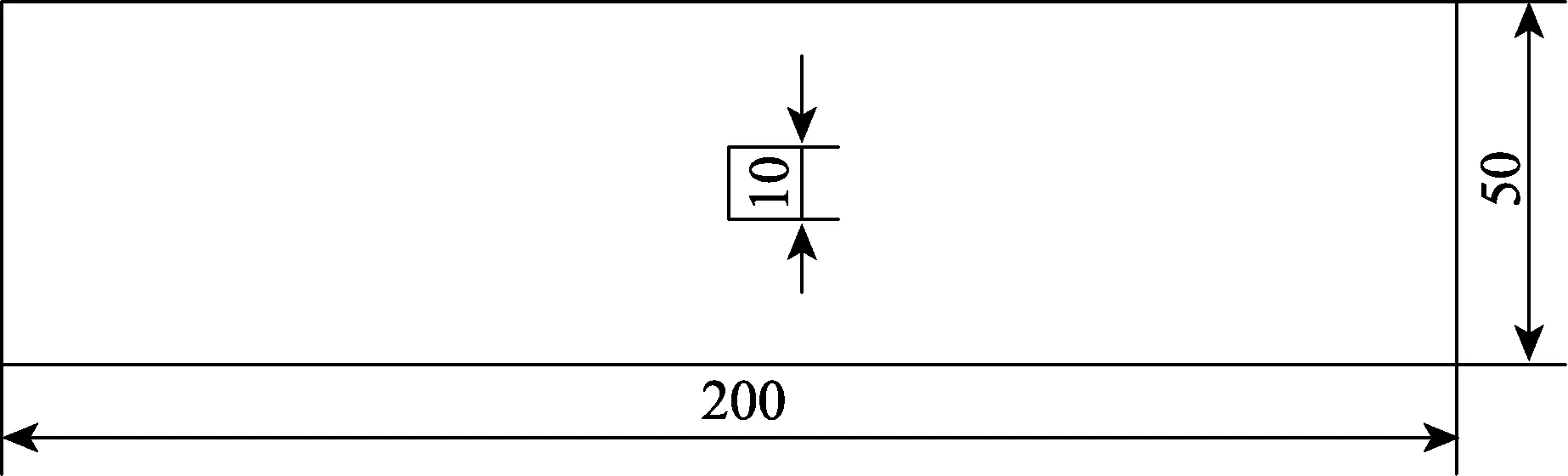

裂紋損傷試樣的制備,將鋁合金板裁剪成為200 mm×50 mm×1.5 mm的矩形板,并在試樣中央預制長為10 mm的穿透裂紋,如圖1所示。

圖1 中心裂紋鋁合金板Fig.1 AL alloy plate with its center cracked

損傷試樣的表面處理。用乙酸乙酯溶劑清洗粘接區域,并干燥;采用干燥的碳化硅對粘接區域進行噴砂處理;清除表面砂粒。清潔干燥后,涂布偶聯劑。偶聯劑分別采用KH550和AC130兩種。涂布偶聯劑后,在60 ℃的烘箱中放置30 min左右。

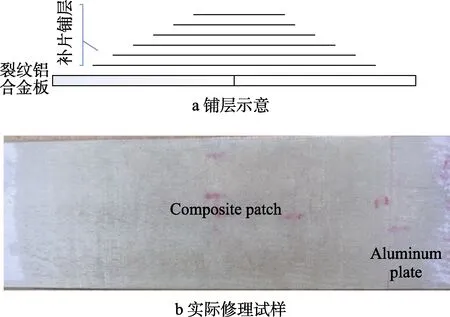

粘接修理試樣的制備。粘接修理材料為玻璃纖維布和Hysol EA9394環氧樹脂。根據設計的補片尺寸,裁剪相應的玻璃纖維布。調配環氧樹脂。采用濕鋪法逐層鋪設,粘接修理預制的損傷鋁合金試樣。鋪層寬度50 mm保持不變,長度從110 mm依次遞減10 mm,鋪設6層,如圖2所示。之后,采用復合材料熱補儀完成試樣的固化,以3 ℃/min的升溫速率將固化溫度升至80 ℃,保持1 h。固化后,補片的厚度為0.8 mm。將未經修理的裂紋損傷試樣標記為 UP-1等系列試樣,修理后直接進行疲勞實驗的試樣標記為P-1等系列試樣,修理后用于濕熱處理的修理試樣標記為HP-1等系列試樣。

圖2 復合材料粘接修理試樣Fig.2 Schematic of the adhesively bonded composite repair structure: a) lamination; b) repaired sample

1.2 濕熱處理

參照 GJB 3383—1998,對粘接修理試樣進行濕熱處理。在高低溫環境試驗箱中進行定值實驗。設置環境溫度為55 ℃,相對濕度為98%。保持72 h后取出,室溫放置24 h。

1.3 疲勞性能測試

采用TST-DL4205疲勞試驗機,測試試樣的疲勞性能。試驗選擇正弦波,頻率為10 Hz。采用試驗力值控制方式,峰值為7 kN,谷值為0.7 kN。

2 結果與討論

2.1 濕熱處理對疲勞性能的影響

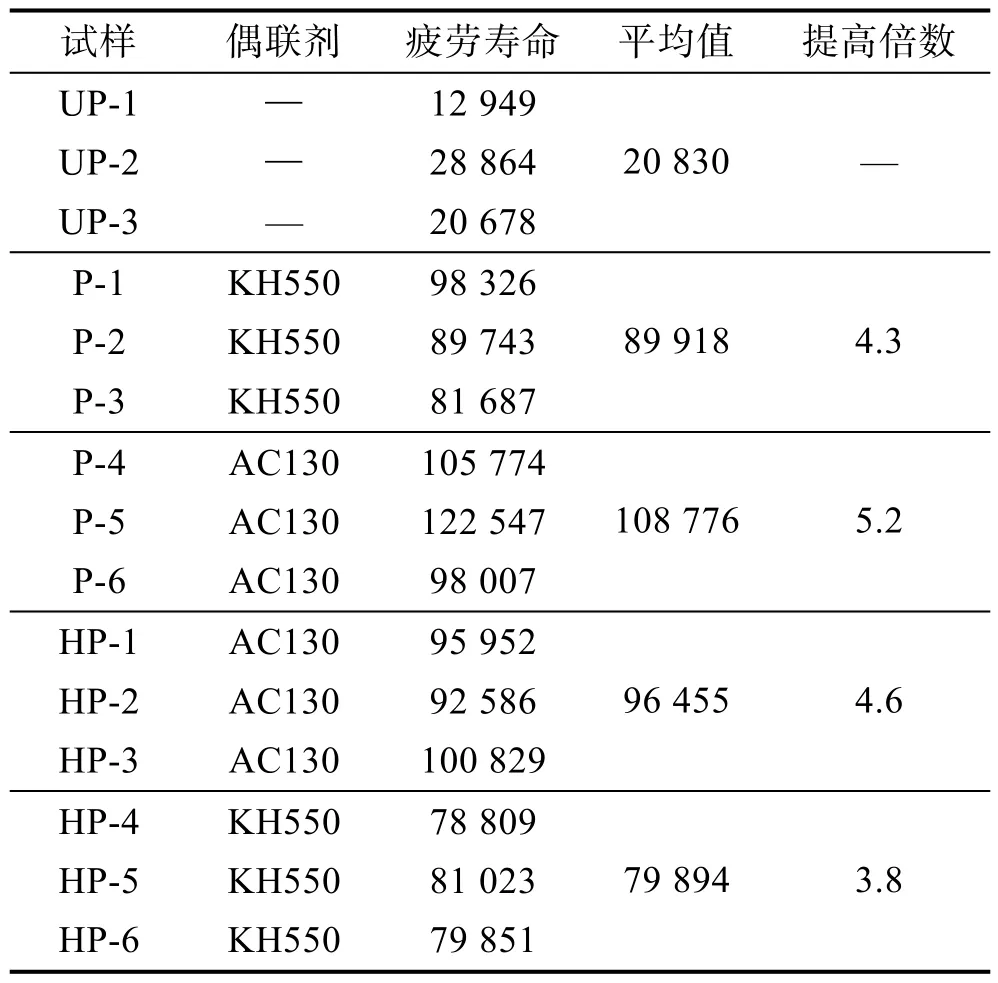

經過濕熱處理后,粘接修理試樣的疲勞性能都明顯下降,見表1。但是,和未修理的試樣相比較,疲勞性能仍然有較大幅度提高。在濕熱環境條件下,水分子容易進入膠層和復合材料補片的基體樹脂中,擴散到分子之間,削弱分子間相互作用力,使樹脂體積膨脹。體積膨脹產生內應力,會導致薄弱部位產生損傷,降低樹脂的力學性能。在復合材料補片中,和樹脂基體相比,纖維吸水性很低,基體樹脂的膨脹,將會使樹脂和纖維的界面處由于膨脹的不匹配產生內應力。由此可能誘發界面處產生細微裂紋損傷,降低纖維和樹脂之間的粘接強度,影響補片的力學性能。類似地,在膠層和鋁合金的界面也會存在由于體積膨脹不匹配,引起的界面粘接性能下降。對于界面處的偶聯劑層,也會因為水分子的進入,導致性能下降。此外,在濕熱環境中,纖維中還會有部分成分被水溶解掉,降低纖維本身的力學性能。這些因素共同作用,導致濕熱對復合材料粘接修理結構產生不利的影響。

表1 試樣的疲勞試驗結果Tab.1 Fatigue test data

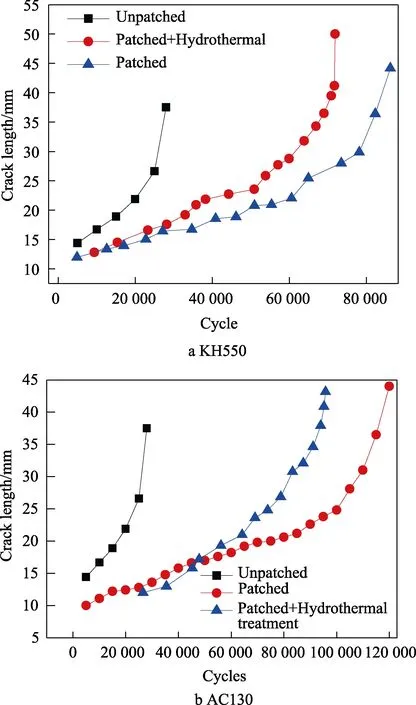

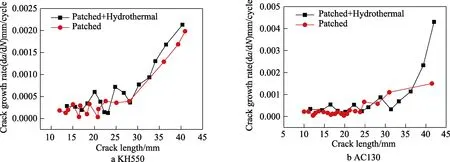

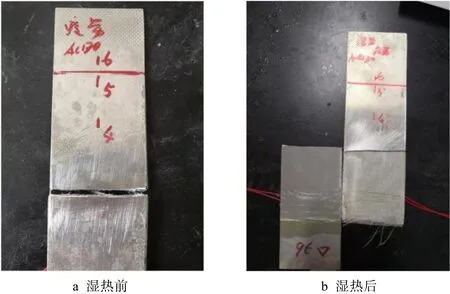

要改善復合材料粘接修理結構的耐濕熱性能,一方面,要選擇性能優異的復合材料補片基體樹脂和膠層樹脂;另一方面,則要做好粘接表面處理。同時,還要嚴格工藝過程控制,避免氣泡和其他雜質的混入,保證粘接質量,減少濕氣的侵入。從圖3中可以看出,在裂紋擴展的初期,濕熱前后的差別并不大。這可能是因為膠層和補片由于水分子的塑化作用,阻尼增加,在疲勞試驗的初期,可以耗散部分機械能。但是,膠層或補片很快出現細微損傷。并不斷擴展,裂紋擴展隨之快速增大,超過未濕熱處理的試樣。濕熱處理前后裂紋擴展速率隨裂紋長度的變化如圖4所示。總體上看,不論是采取哪種偶聯劑,濕熱處理之后的裂紋擴展速率要大于濕熱處理之前。從破壞模式上看,濕熱處理之前,試樣疲勞斷裂基本上是補片和試樣一起斷裂。濕熱后,則主要出現的是界面失效,補片和鋁板脫離,如圖5所示。

圖3 濕熱處理前后復合材料粘接修理結構的疲勞性能Fig.3 Fatigue properties of adhesively bonded composite repair structures before and after hygrothermal treatment

圖4 濕熱處理前后復合材料粘接修理結構的裂紋擴展Fig.4 Crack growth of adhesively bonded composite repair structures before and after hygrothermal treatment

圖5 濕熱前后試樣破壞模式Fig.5 Failure modes of samples (a) before and (b) after hygrothermal treatment

2.2 偶聯劑對裂紋擴展的影響

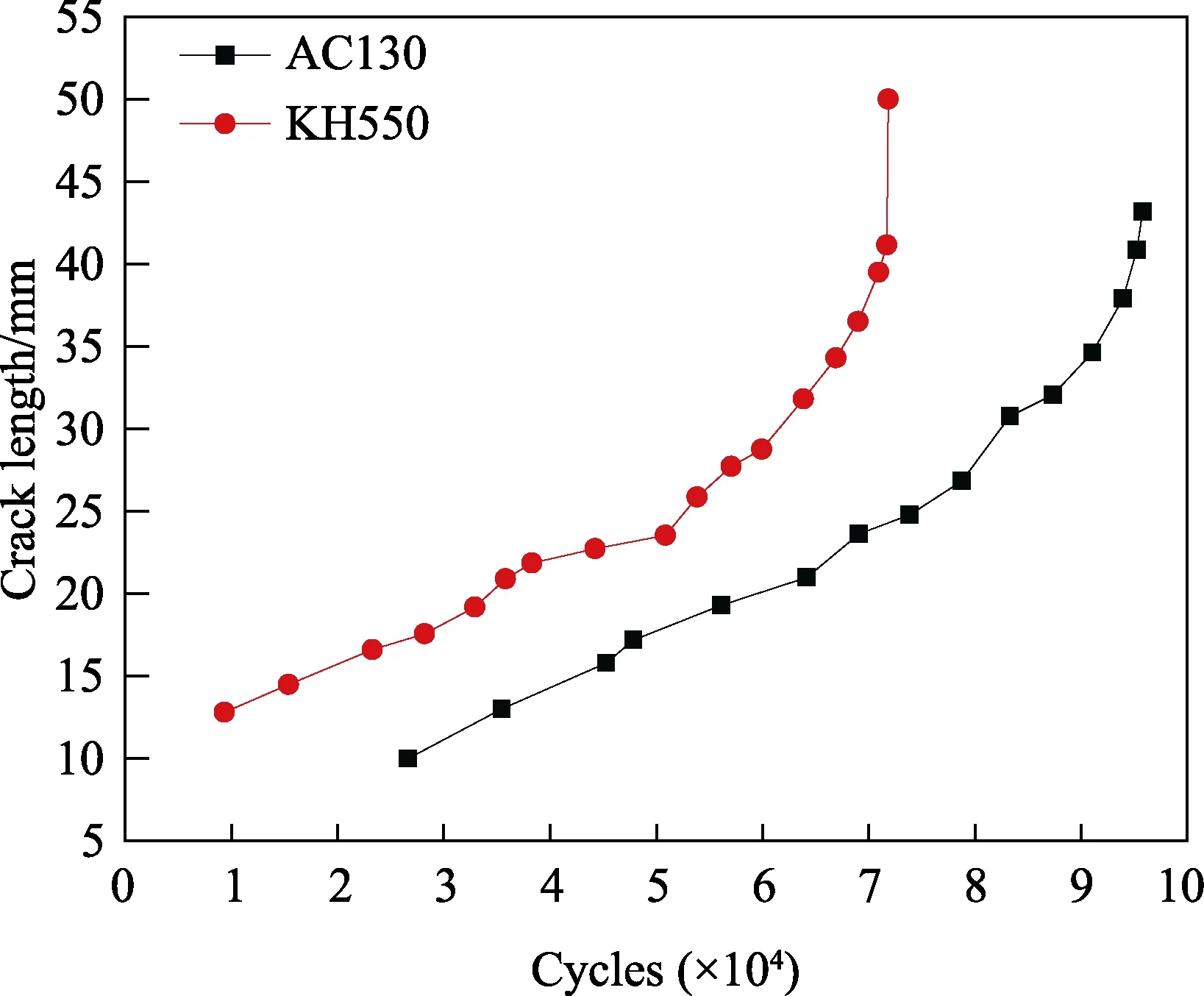

粘接修理之前的表面處理是關系到結構耐性的非常關鍵的因素之一。偶聯劑的使用可以有效地提高表面處理質量。使用不同的偶聯劑,也會對結構的耐久性產生影響。從表1中可以看出,使用AC130可以獲得更好的結構耐久性。裂紋長度隨疲勞次數的變化如圖6所示,顯然同樣疲勞次數時,使用 KH550的試樣,裂紋長度更長。采用 KH550處理的表面,更容易受到濕熱的影響,導致界面處性能下降,載荷傳遞過程應力集中突出,更容易誘發膠層和復合材料補片發生破壞,導致粘接結構總體性能下降更嚴重。

圖6 偶聯劑對復合材料粘接修理結構疲勞性能的影響Fig.6 Effect of couple agent on the fatigue properties of adhesively bonded composite repair structures

從圖6可以看出,采用AC130偶聯劑的試樣,裂紋開始進入穩態擴展所對應的疲勞循環次數比采用 KH550偶聯劑的試樣明顯高很多。但是,曲線隨循環次數變化的趨勢卻基本相同。和 KH550類似,AC130也是分別與膠層和鋁合金表面形成化學鍵,起到改善粘接性能的作用。但是,AC130形成的有機/無機雜化凝膠交聯網絡更為致密,具有更好的力學性能。因此,使用 AC130的試樣,可以獲得更好的界面性能,抵抗濕熱的不利影響,阻礙金屬表面氧化層和水分子的水合作用。然而,界面一旦出現破壞后,不論是采用KH550還是AC130,水分子侵入界面導致載荷傳遞效率降低,粘接修理結構的疲勞性能下降,裂紋擴展速率受此影響的程度比較接近。

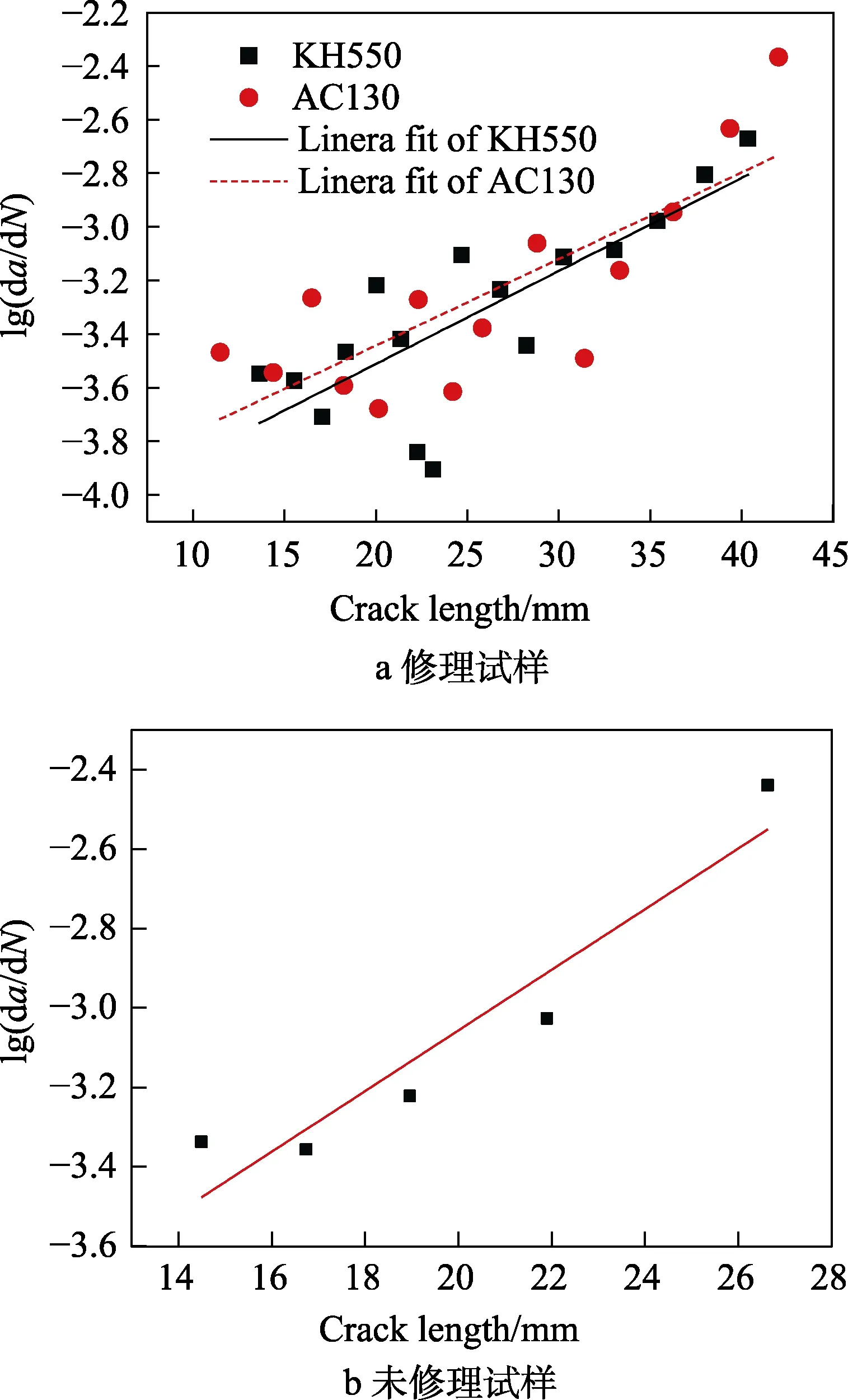

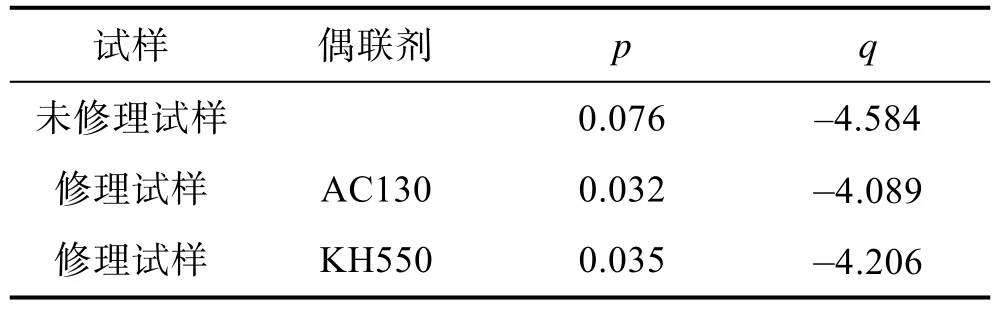

利用方程(1)對數據進行擬合,得到p和q的值[20],結果見圖7和表2。

圖7 裂紋擴展速率線性擬合Fig.7 Crack growth rate equation linear fit: a) patched; b)unpatched

從表2中可以發現,未修理試樣的直線斜率最大,和其裂紋擴展速率最大相對應。從前面的分析中可知,使用 KH550偶聯劑的試樣的裂紋擴展速率隨裂紋長度的變化比使用 AC130的要大,因此,其擬合后的直線斜率也較大。

表2 濕熱后裂紋擴展速率方程參數Tab.2 Coefficients of crack growth rate equation after hygrothermal treatment

3 結論

復合材料粘接修理金屬結構經過濕熱處理后,其疲勞性能明顯下降,但是,仍然比未修理的試樣要好。偶聯劑的使用對于表面處理質量的影響十分關鍵,粘接修理結構的疲勞性能也因此受到影響。文中試驗表明,不論是否濕熱處理,采用 AC130可以獲得更好的結構疲勞性能。濕熱處理后,采用 AC130的試樣疲勞性能下降較少,說明其耐久性更好。采用KH550的試樣,裂紋擴展速率比 AC130的大,導致其疲勞壽命較低。采用方程對試驗數據進行擬合后,可以得到裂紋長度和裂紋擴展速率之間的關系,進而可以對結構的疲勞壽命進行預測。擬合后,直線的斜率基本上反映了裂紋擴展速率。