核電站環行起重機用液壓提升式安裝小車設計

田樹海

大連華銳重工集團股份限公司 大連 116013

0 引言

壓水堆核電站反應堆廠房上部設有環行起重機(以下簡稱環吊),從核電站的建成、運行到最后的拆除,反應堆廠房內設備的吊裝主要通過環吊來完成,環吊的使用貫穿了核電站的整個壽命周期,環吊用于吊裝設備的階段主要分為3 個:安裝階段、運行階段和退役階段。

環吊上一般設置2 個小車:工作小車和安裝小車,工作小車主要用于核電站運行期間設備的吊裝,安裝小車主要用于設備安裝階段吊裝壓力容器、蒸汽發生器、穩壓器等單臺設備質量超過工作小車起重量的核電主設備。安裝小車在這些設備吊裝完成后,從環吊上拆下來,再安裝到其他環吊上繼續用于主設備的安裝。安裝小車與工作小車技術要求不同,為與核安全無關設備,無抗震要求。

傳統安裝小車起升機構采用鋼絲繩、卷筒卷繞的卷揚式,外形尺寸大,自重較重,此次設計的液壓式安裝小車改變了傳統起升機構的組成形式,采用液壓提升機作為起升機構,既滿足了核電站反應堆廠房內主設備的吊裝技術要求,又顯著提升了設備吊裝的靈活性,提升了環吊的整體性能。

1 總體設計方案與技術參數

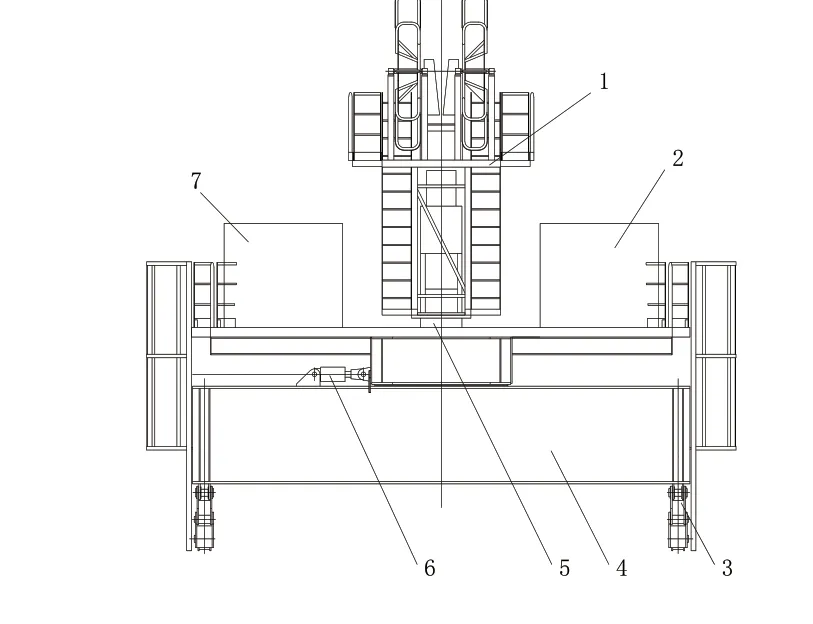

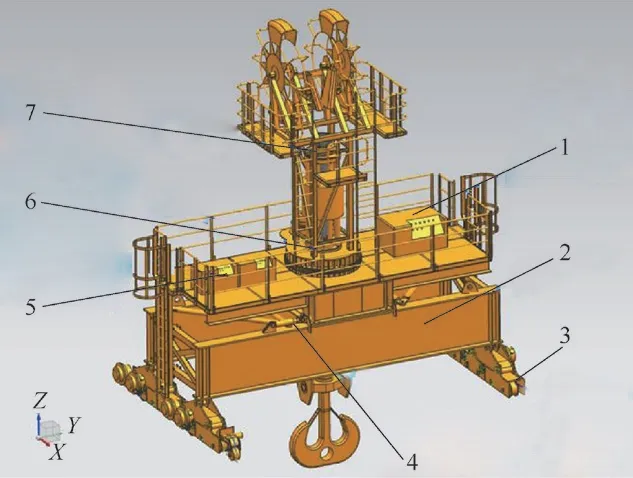

液壓提升式安裝小車在設計和研發上吸收了鋼絲繩卷揚式起重機和液壓提升機的優點和特點,并在此基礎上將二者有機結合,進行優化和改進,具有起重能力大、自重輕、尺寸小、安全、可靠的特點。如圖1、圖2 所示,該液壓提升式安裝小車主要由液壓提升機構、回轉機構、平移機構、運行機構、液壓傳動系統、電氣控制系統和主要鋼結構以及平臺欄桿等附屬結構組成,工作級別為A3,額定起重量600 t,自重58 t,起升高度33 m,起升速度0.2 m/min,運行速度5 m/min,回轉速度0.5 r/min,平移速度0.3 m/min。

圖1 液壓提升式安裝小車整體布置

圖2 液壓提升式安裝小車三維模型

與其他安裝小車相比,除了同樣具有起升機構和運行機構外,增加了回轉機構和平移機構,實現吊裝設備的旋轉,通過平移機構微調來實現吊裝設備精確定位。設計的各機構起制動平穩可靠,所有部件設計均滿足強度、剛度、耐疲勞性和使用壽命要求,安全裝置設計符合GB 6067.1—2010《起重機械安全規程 第一部分:總則》的規定和要求。

2 主要機構組成

2.1 起升機構

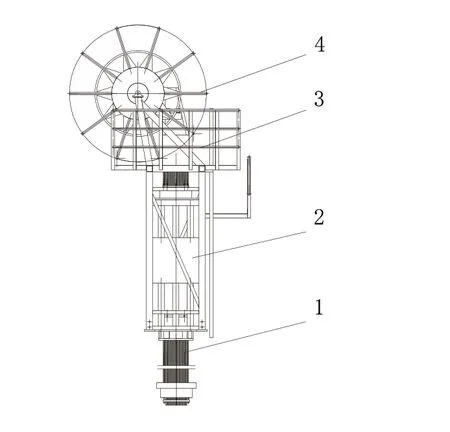

如圖3 所示,起升機構采用液壓驅動形式,包含液壓提升千斤頂、液壓泵站、鋼絞線、鋼絞線導向和收放裝置等。在載荷提升過程中,起升機構能保證在不同鋼絞線之間均衡的分配載荷。當液壓系統、電氣裝置出現故障時,能自動報警并發出報警信號。

圖3 起升機構

1)液壓提升千斤頂 起升機構設有1 臺液壓提升千斤頂進行重物的提升。每臺千斤頂均裝有液壓鎖、防失速下降裝置,即使施工中出現意外停電、油管破裂等,系統均能自動自鎖,安全可靠地保持住重物,不會發生任何形式的跌落。

2)液壓泵站 液壓泵站由電力驅動,能滿足現場設備吊裝的需求。設有安全閥,具有自我檢查負載裝置,防止受外界干擾負載突然增加引起提升構件破壞的事故發生。

3)鋼絞線 鋼絞線滿足重型載荷提升要求,安全系數大于4,具有較強的耐磨損和耐腐蝕性能。載荷提升過程中,不同鋼絞線之間受力均勻。各鋼絞線相互獨立,當某一根鋼絞線發生故障時,不會引起載荷的跌落。重物提升與小車運行設置聯鎖,禁止同時進行。

4)導向和收放裝置 液壓提升機構設置鋼絞線卷盤,防止鋼絞線出現絞合,確保液壓提升機構的穩定使用。收放裝置能回收上面的鋼絞線,并滿足鋼絞線曲率的要求。

2.2 回轉機構

回轉機構安裝在起升機構下,如圖4 所示,該回轉機構由三合一減速電機、回轉軸承和支架等組成。

圖4 回轉機構

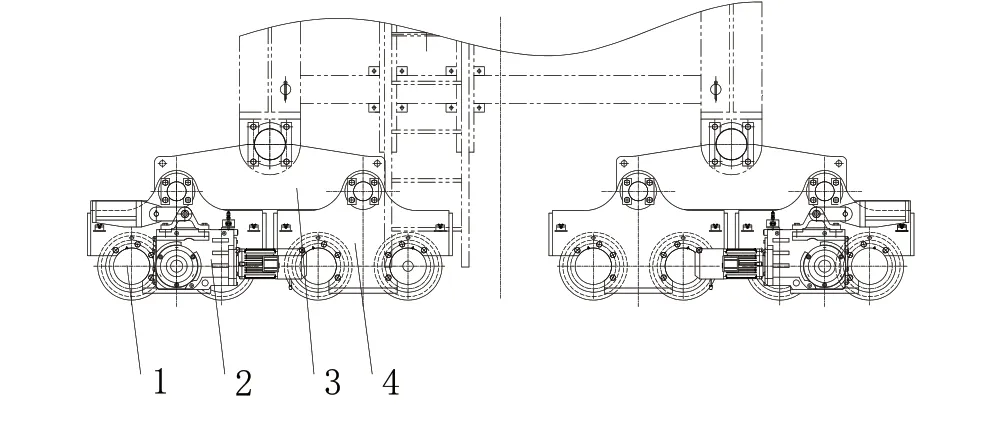

2.3 運行機構

如圖5 所示,運行機構通過三合一減速電動機直接驅動小齒輪,小齒輪驅動主動車輪上的大齒輪,帶動車輪轉動。運行機構主要由4 個帶制動器的三合一減速電機、4 個主動臺車組、4 個被動臺車組等組成。小車車輪采用雙輪緣圓柱踏面,作用在由小車軌道上。在主設備安裝時,安裝小車攜帶設備進行水平翻轉,在結構、機構設計和驅動件選型方面需充分考慮安裝小車的此種工況。

圖5 小車運行機構

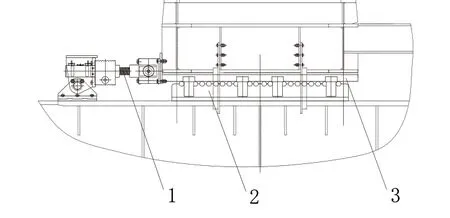

2.4 橫移機構

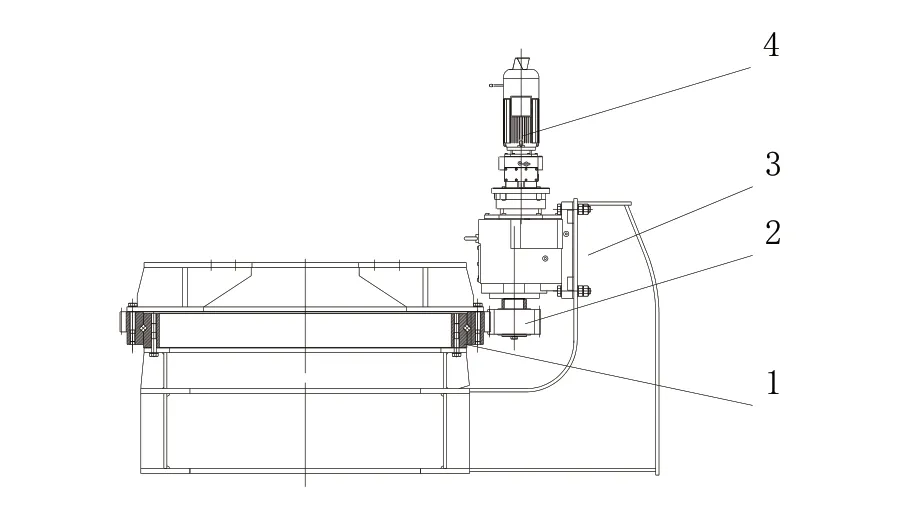

如圖6 所示,橫移機構采用驅動絲杠驅動,包括軌道、滾輪和驅動絲杠裝置。

圖6 橫移機構

2.5 控制系統

控制系統指揮整個液壓提升系統協調動作,主要包括控制部分、檢測部分、驅動部分和監控部分。控制系統具有位移、壓力、行程檢測等功能,能夠實時監測千斤頂的位置信號、上下錨具的狀態信號、控制泵站上電磁閥完成相應的動作。在發生系統故障時,系統均能自動報警并停止運行,以便及時檢查處理。

工作站的檢測信號、位移、系統壓力、起升高度等信號在安裝小車操作臺上均有顯示,以便操作人員對龍門架吊車及載荷狀況實時監視。工作站、電氣柜連接線通過快速接插件方式接入,便于現場安裝。

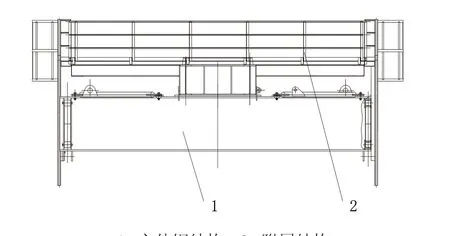

2.6 鋼結構組成

鋼結構主要包括主體鋼結構和梯子平臺等附屬結構兩部分(見圖7)。鋼結構主要受力板材材質采用Q460C,其余板材材質為Q345C,利用有限元件Ansys Workbench 進行仿真分析。

圖7 鋼結構組成

2.7 安全保護

1)運行限位 運行小車軌道端各設2 個行程開關,其中一個為超行程開關。軌道端設有吊車緩沖器的止擋。

2)起升限位 起升行程高位和低位設置3 個限位裝置,高位設置2 個獨立的機械式的終端行程開關:一個行程開關停止起升運動;另一個為超行程開關。低位設置1 個行程開關,當吊鉤降至行程低位時,停止下降運動。

3)起升超載限制器 當起升載荷超過額定載荷的1.1 倍時,起升超載限制器將停止起升,只允許下降運動。

4)液壓鎖 每臺千斤頂的承載腔都裝有液壓鎖(液壓單向閥),一旦發生油管爆裂等意外事故,可防止載荷突然下降。

3 技術創新點

3.1 起升機構由液壓提升機代替鋼絲繩卷揚

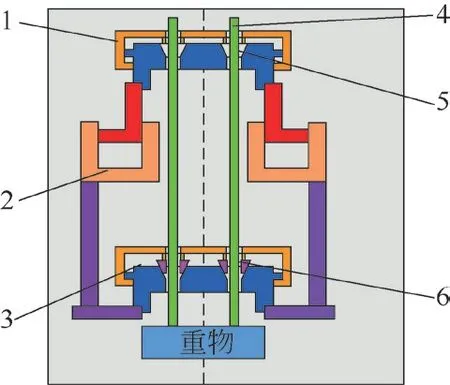

液壓提升機替代電動機減速器制動器等驅動機構,鋼絞線代替鋼絲繩,鋼絞線卷盤替代卷筒,實現鋼絞線的收放。液壓提升器主要由主液壓缸、上下卡爪液壓缸及液壓卡爪等組成,如圖8 所示。

圖8 液壓提升器組成

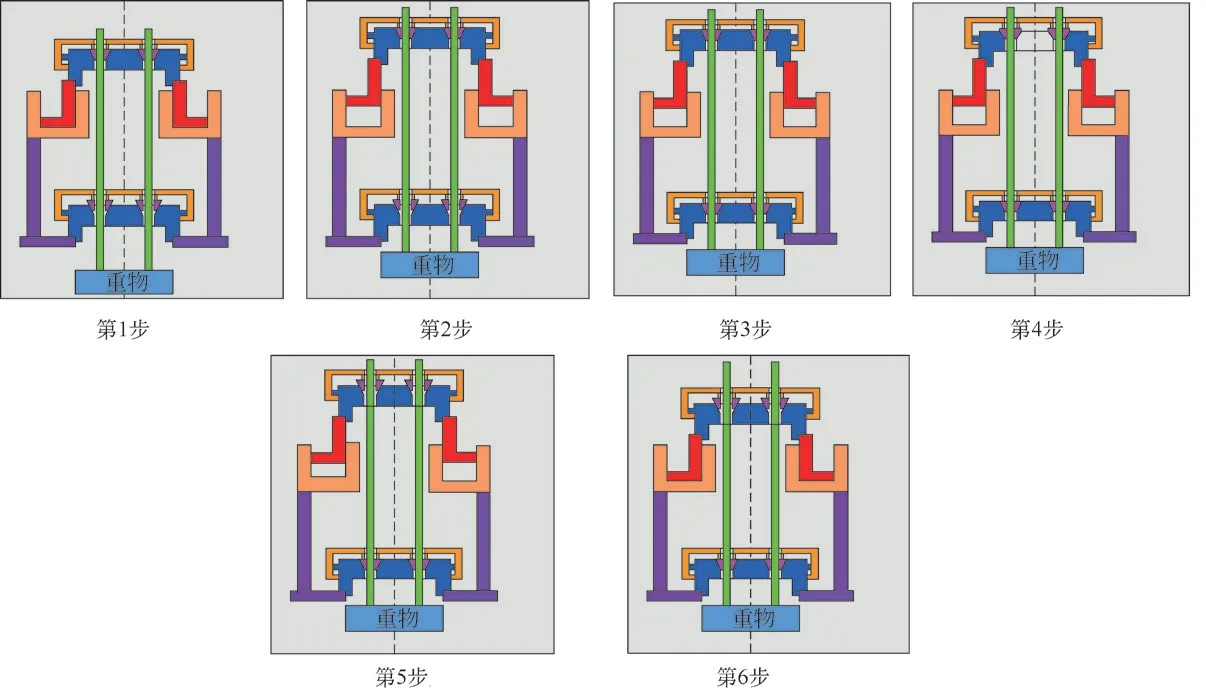

液壓提升機構提升動作包括上卡爪夾緊鋼絞線、液壓缸提升、下卡爪夾緊鋼絞線,如圖9 所示。第1 步:上錨緊,夾緊鋼絞線;第2 步:提升器提升重物;第3 步:下錨緊,夾緊鋼絞線;第4 步:主液壓缸微縮,上錨片脫開;第5 步:上錨缸上升,上錨全松;第6 步:主液壓缸縮回原位,準備好下一行程。

圖9 液壓提升器動作過程

3.2 增加回轉機構

通過回轉機構可實現安裝小車帶載360°旋轉,或雙向180°旋轉。對吊裝重型設備更加易于進行姿態調整,大大提高精確安裝就位的效率。

3.3 增加橫移機構

為便于重型設備在水平面相互垂直2 個方向的安裝調整,安裝小車橫移機構使吊具能沿垂直于小車運行方向移動±75mm,進行左右調整,實現重型設備的精確定位,提高了整個安裝小車的功能。

4 結語

該項目與傳統的鋼絲繩卷筒式起重機相比,具有以下特點:

1)整機結構尺寸較小,質量輕,同比卷揚式降低自重約50%,可方便安裝小車從環吊上的安裝和拆卸。

2)吊點上極限較高,因下部吊具與鋼絞線直接相連,占用空間尺寸較小,可實現較高上極限,因整體尺寸較小,左右極限也可減小,增加實際作業空間。

3)起升平穩、沖擊小,采用液壓提升機構比電動機驅動鋼絲繩卷繞式的沖擊小,運行平穩。

液壓提升式安裝小車除了可以應用到核電設備的吊裝,還可以獨立使用或安裝到其他起重機上,用于水電、化工等大型設備的吊裝,具有廣闊的市場需求。