典型倒裝式基層瀝青路面結構力學響應對比研究

牛敏強 王安懷 鄧明超 苑苗苗

(1.廣東省南粵交通仁博高速管理中心新博管理處 惠州 516899;2.廣東省南粵交通投資建設有限公司 廣州 510623; 3.華南理工大學廣州學院 廣州 510800)

半剛性基層瀝青路面結構是我國高等級公路最常用的一種路面結構形式,由于半剛性基層具有剛度大、強度高、材料來源豐富及價格經濟等優點,已在我國路面結構中廣泛使用[1-4]。然而,經過多年的實際工程應用,半剛性基層瀝青路面的缺陷也逐漸顯露出來。在溫度、濕度等綜合因素作用下,半剛性基層容易出現溫縮、干縮疲勞開裂,在行車荷載作用下裂縫逐漸貫通基層并反射到瀝青面層,從而導致瀝青面層出現一些早期損害[5-7]。針對該問題,國內外道路工作者提出了較多解決方法,其中一種方法是采用倒裝式基層瀝青路面結構,即在半剛性基層與瀝青面層之間增設一層級配碎石基層,目的是減少由于半剛性基層開裂引起的反射裂縫[8-10]。該種瀝青路面結構在不增加面層的厚度情況下,同時使得半剛性基層下臥更深,改善了路面受力特性,取得了較好的應用效果。

在瀝青面層與半剛性基層之間設置一層級配碎石層或者ATB和級配碎石層,路面結構受力特性發生了較大變化。為了更好地分析并了解該種路面結構的受力變化,深入了解倒裝基層瀝青路面結構力學機理,本文依托廣東省境內新博高速試驗段的3種倒裝式基層瀝青路面結構形式,采用ABAQUS有限元工具,分別模擬了瀝青路面在雙輪標準軸載作用下的力學響應,分析3種倒裝基層瀝青路面結構的各自受力特性,為倒裝基層瀝青路面結構組合設計提供參考。

1 有限元模型建立

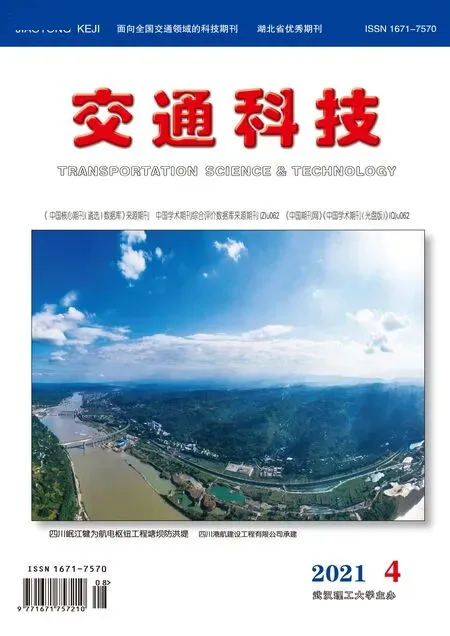

本研究基于新博高速試驗段的3種倒裝基層瀝青路面結構進行分析,路面結構組合及結構層材料參數見表1。

表1 試驗段倒裝路面結構層厚度及材料參數

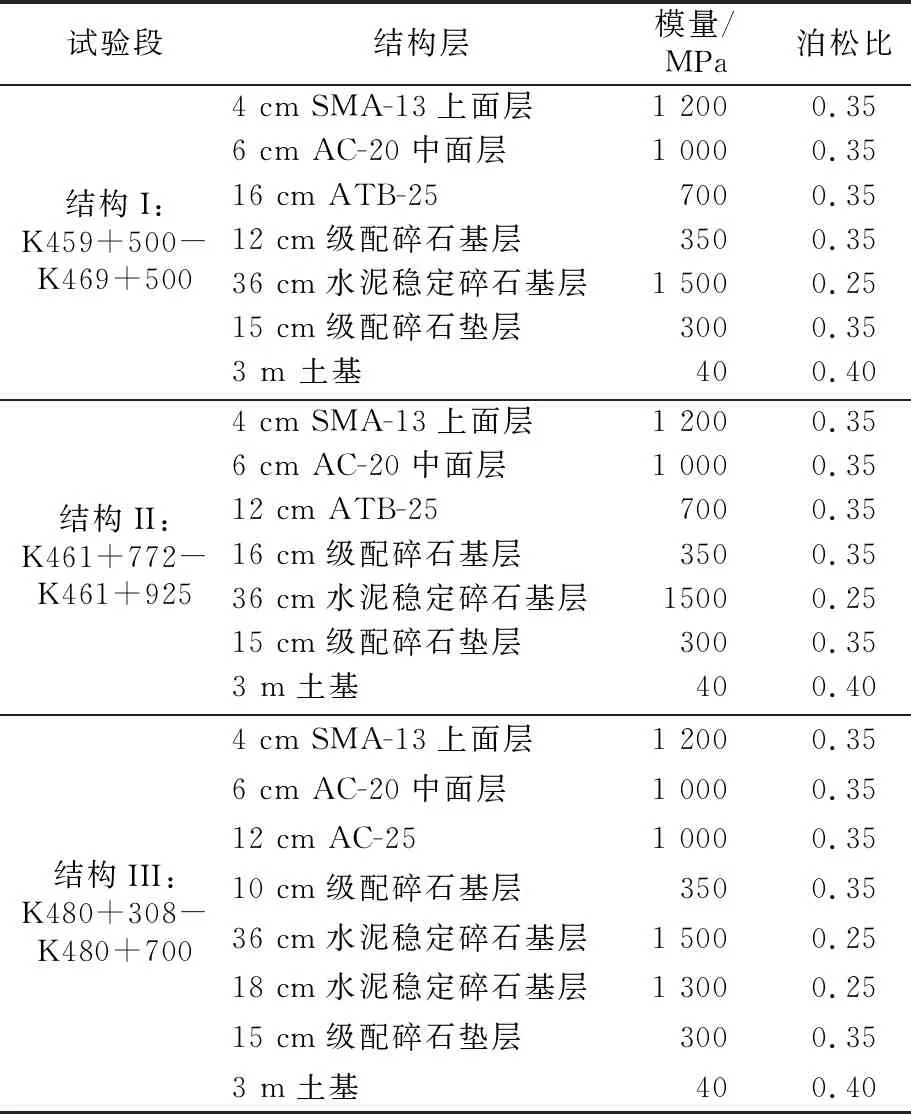

為簡化計算,將各結構層假定為連續的、完全彈性的、各向同性的勻質體,結構層之間接觸假定完全彈性,模型底面為完全約束,側面僅約束垂直于側面的水平位移而表面無約束。路面模型在水平方向和深度方向取其有限尺寸,其中長度和寬度各為5 m,土基厚度為3 m。

瀝青層、基層、墊層及土基采用三維實體單元(C3D8R實體縮減積分單元)進行離散處理,劃分有限元網格,網格劃分的密度選擇自由劃分。結構I模型單元數量為47 502,節點數量為58 800;結構II模型單元數量為47 502,節點數量為58 800;結構III模型單元數量為53 157,節點數量為66 000。為了便于模型計算,輪胎與路面接觸面理想化為18.9 cm×18.9 cm的正方形,雙輪中心距32 cm,計算軸載為標準軸載BZZ-100,輪胎接地壓為0.7 MPa。具體的有限元模型圖見圖1。

圖1 三維有限元模型

2 路面結構力學響應對比分析

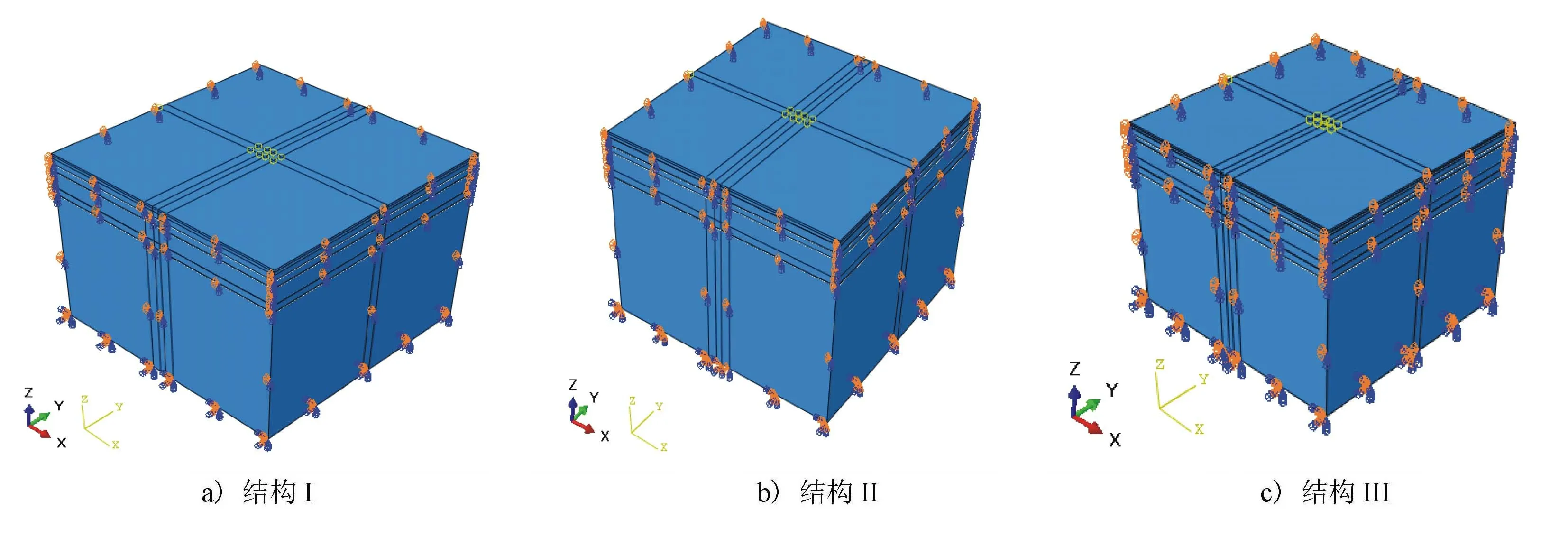

本研究選用的力學響應計算點位置圖見圖2。

圖2 力學響應計算點位置示意圖

其中:A點為車輪中心;B點為車輪跡邊緣;

C點為兩輪胎中心;D點為B點與C點的中點(稱為車輪隙r/4處)。基于建立的模型對3種倒裝基層瀝青路面結構進行力學分析,并對比3種模型的路表彎沉、瀝青層層底拉應變、半剛性基層層底拉應力,以及土基頂面壓應變。

2.1 模型驗證

本研究以路表輪胎中心處彎沉值作為驗證指標,通過對比試驗段建成后的實測彎沉值和有限元模型計算彎沉值,驗證本文三維有限元模型的可行性和有效性。通過ABAQUS有限元軟件計算3種結構的路面彎沉計算云圖見圖3。

圖3 3種倒裝結構路面彎沉云圖(單位:m)

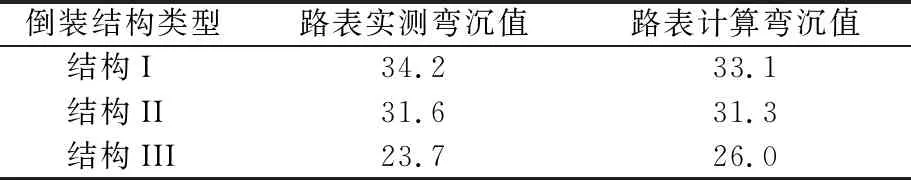

利用落錘式彎沉儀(FWD)對3種結構的試驗段路表彎沉值進行檢測,倒裝結構路表彎沉值數據見表2。

表2 3種倒裝式基層瀝青路面結構路表彎沉值對比 0.01 mm

由表2可知,結構I和結構II的路表實測彎沉值和計算彎沉值非常接近,而結構III的兩者之間的彎沉值存在一定差異,主要原因是實測彎沉測量于2018年12月份開展,溫度偏低,各結構層材料模量偏大,但實測彎沉只比計算彎沉減少8.8%。因此,可以認為3種有限元模型具有較高的可靠性,計算結果能較好地滿足分析要求。

2.2 路面彎沉對比分析

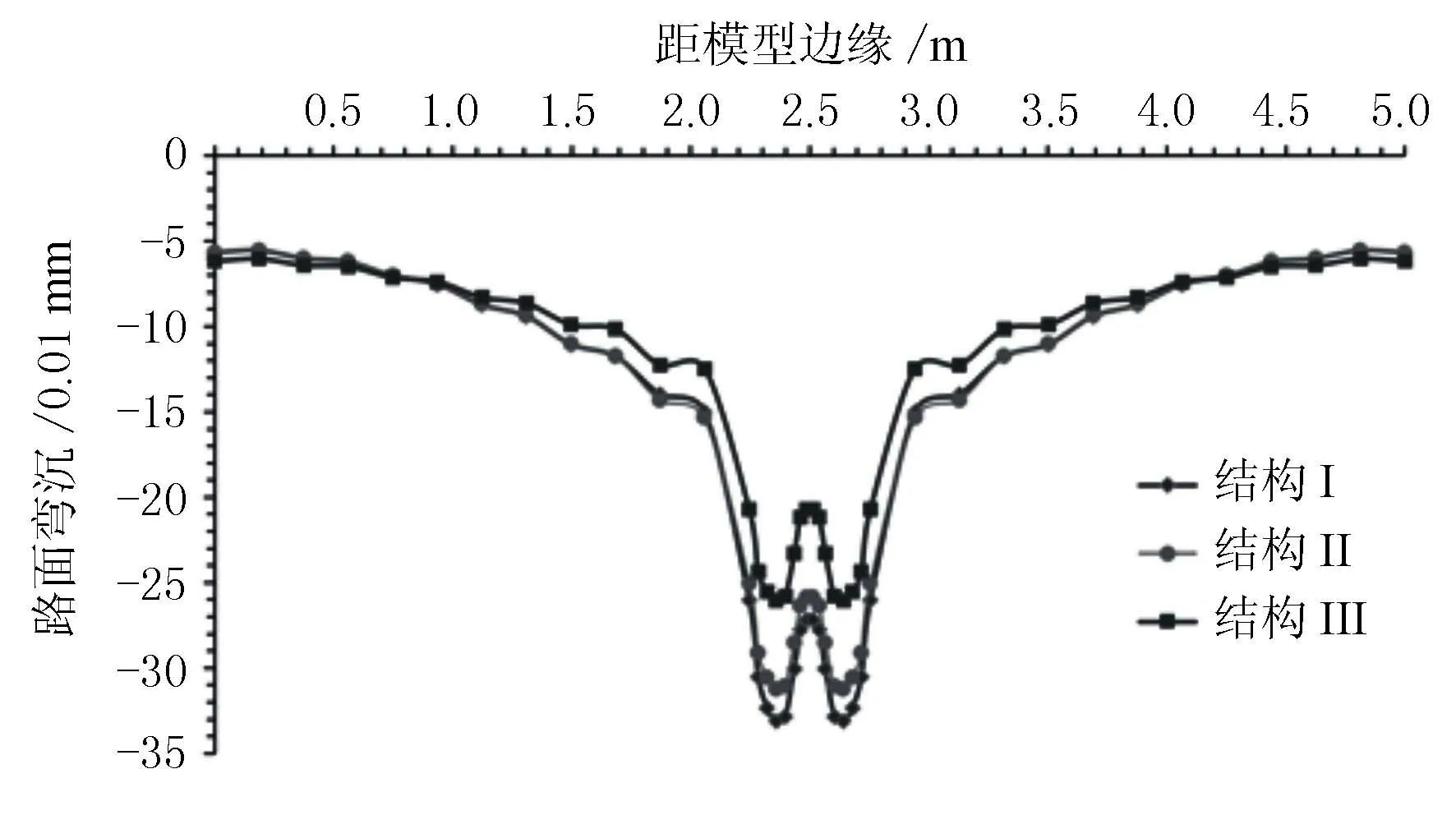

分析通過雙輪中心距模型邊緣不同距離處的路面彎沉值,路面彎沉分析結果見圖4。

圖4 路面彎沉

由圖4可知,路面彎沉出現在2個輪胎中心處,結構I的輪胎中心處最大彎沉為33.1(0.01 mm),結構II的輪胎中心處最大彎沉為31.3(0.01 mm),結構III的輪胎中心處最大彎沉為26.0(0.01 mm)。由此可見,結構I和結構II的路面彎沉非常接近,2種結構區別在于ATB-25和級配碎石基層的厚度不一致,但兩層總厚度及模量一樣,從降低工程造價角度來說,可適當減少ATB層的厚度增加級配碎石基層厚度但保持兩層總厚度不變。相比結構II,結構III最大的區別在于增加了1層18 cm的水泥穩定碎石底基層,其計算的路面彎沉下降了16.9%,對于減少路面彎沉效果明顯。因此,從路面最大彎沉對比來看,結構III優于結構I和結構II,而結構I和結構II區別不大。

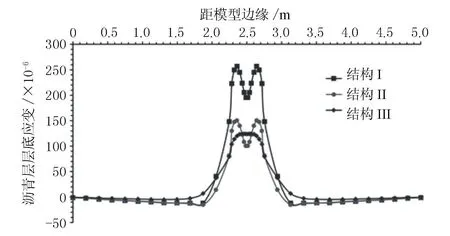

2.3 瀝青層層底拉應變對比分析

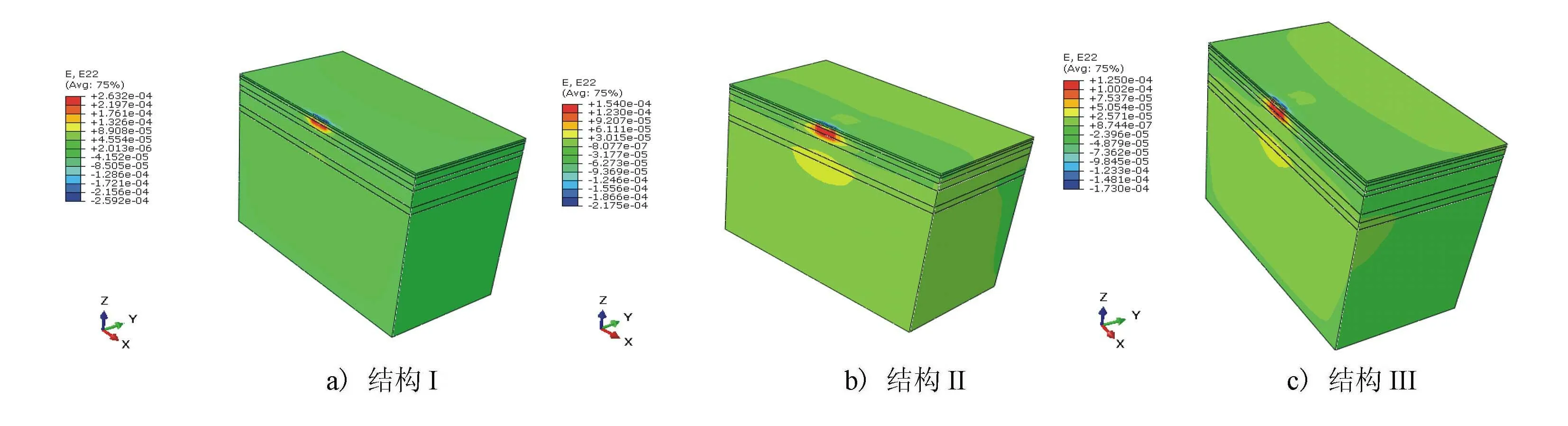

3種路面結構模型沿行車方向的水平應變云圖見圖5。

圖5 路面結構剖面應變云圖

由圖5可見,結構I和結構II的瀝青面層最大層底拉應變出現在AC-20瀝青層層底,且處于輪胎荷載中心正下方;結構III的瀝青面層最大層底拉應變出現在ATB-25瀝青層層底,但處于車輪跡邊緣正下方。分別分析輪胎荷載中心正下方AC-20和ATB-25瀝青層層底距模型邊緣不同距離處的拉應變,比較3種路面結構的差異,分析結果見圖6。

圖6 AC-20瀝青層層底沿行車方向水平應變

結構I的瀝青層層底最大拉應變為256.8×10-6,結構II的瀝青層層底最大拉應變為235.9×10-6,結構III的瀝青層層底最大拉應變為124.4×10-6。結構II的瀝青層層底最大拉應變較結構I減少了8.1%,而結構III的瀝青層層底最大拉應變降低了51.6%。因此,結構III的面層抗疲勞性能最優,而結構I和結構II差異較小。

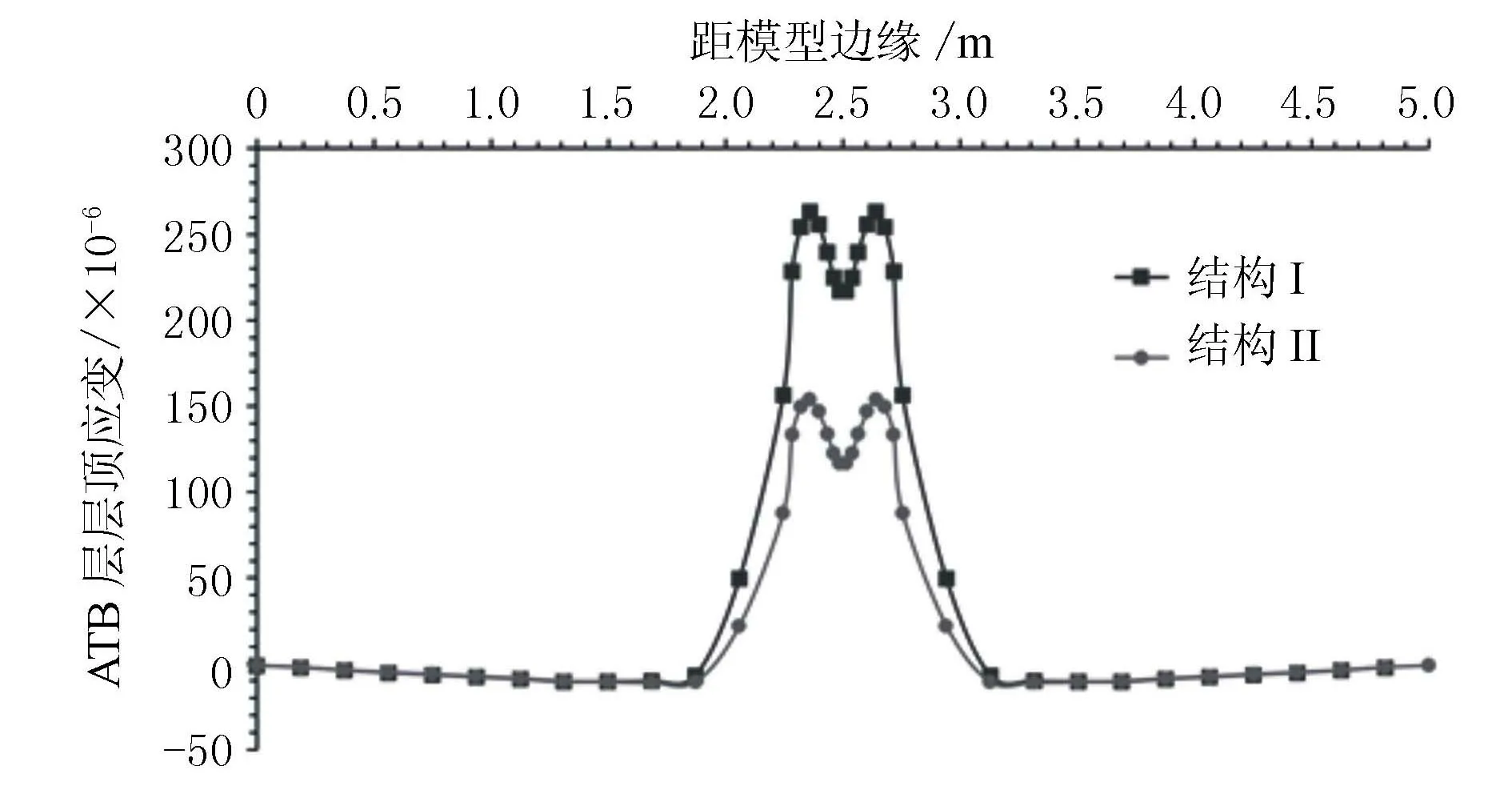

結構I和結構II的ATB層沿行車方向水平應變見圖7所示。

圖7 ATB層沿行車方向水平應變

由圖7可見,對于結構I,沿行車方向的最大水平拉應變出現在ATB層上表面,為263.2×10-6。對于結構II,沿行車方向的最大水平拉應變出現在AC-20瀝青層層底,而對于結構II的ATB層沿行車方向的最大水平拉應變出現在ATB層上表面,其值為154×10-6。換句話說,要求結構I的AC-20和ATB層均具有較好的抗疲勞性能,結構II的AC-20層具有較高的抗疲勞性能。

2.4 半剛性基層層底拉應力分析

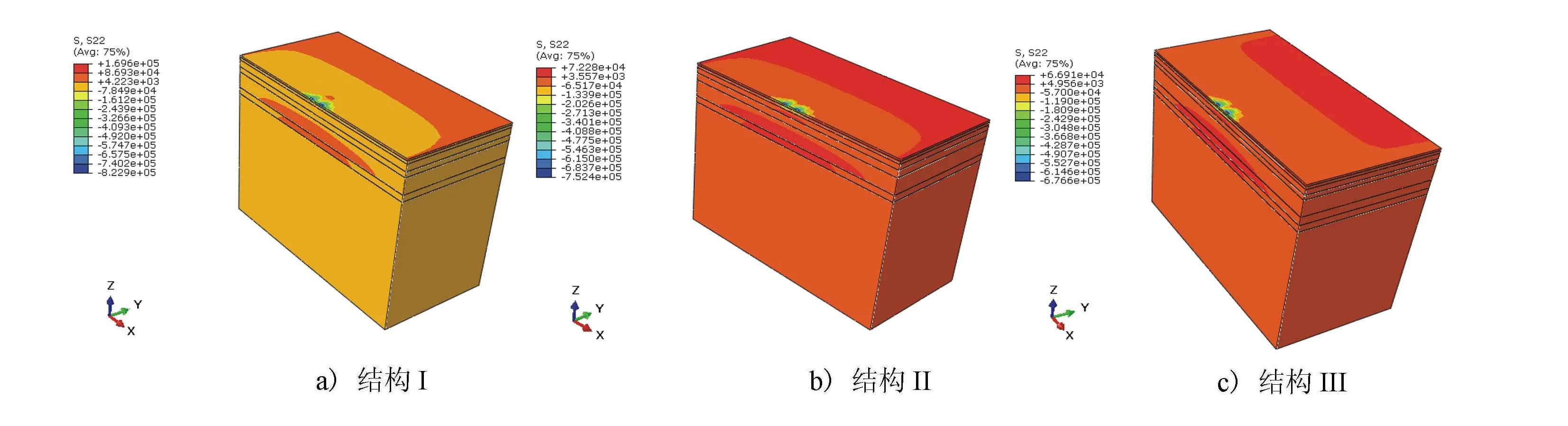

3種路面結構模型沿行車方向的水平應力云圖見圖8。

圖8 路面結構應力云圖(單位:Pa)

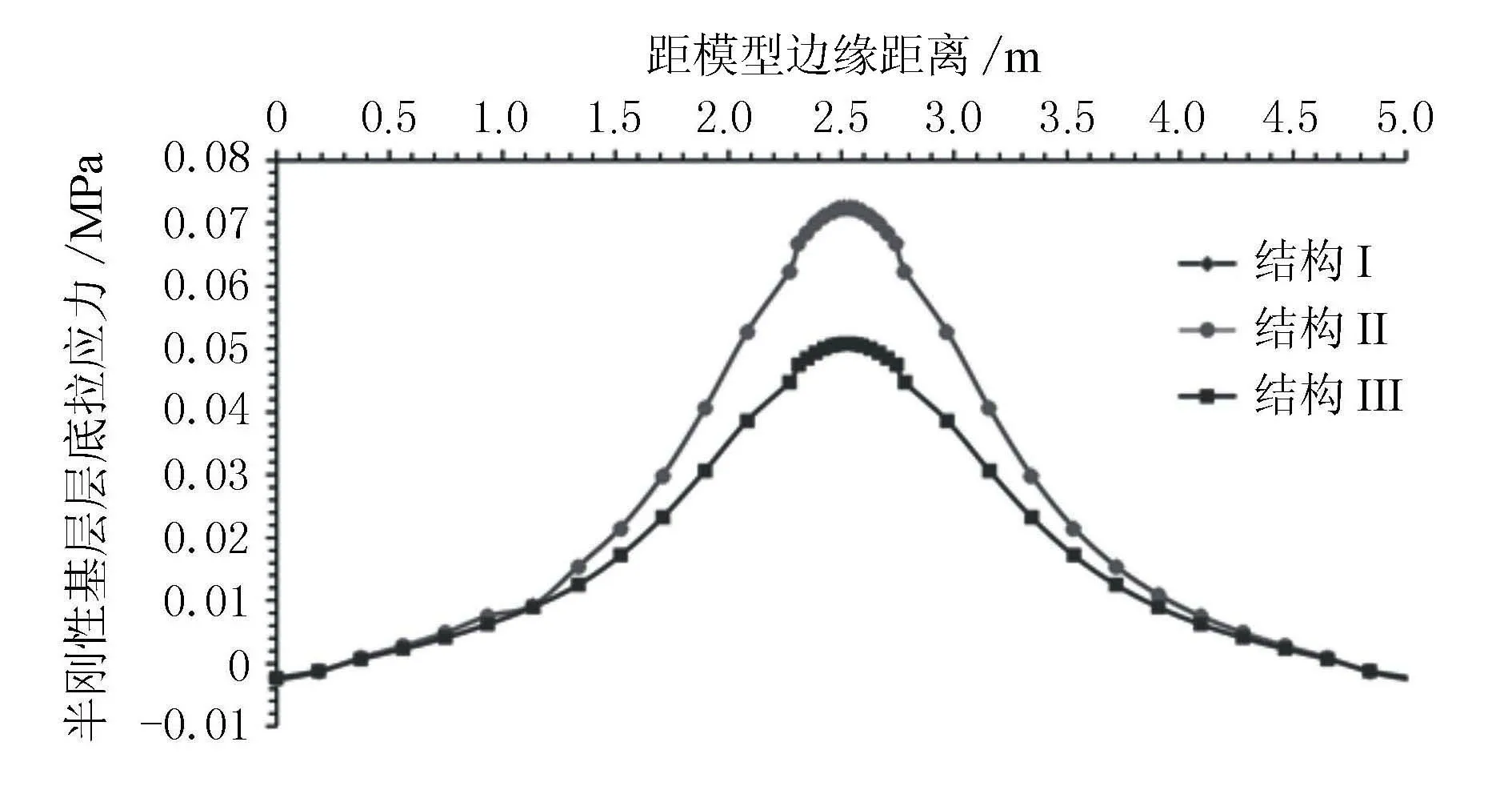

由圖8可見,半剛性基層最大拉應力出現在半剛性基層層底。雙輪中心距模型邊緣不同距離處的半剛性基層層底拉應力見圖9。

圖9 半剛性基層層底沿行車方向水平拉應力

由圖9可見,半剛性基層層底沿行車方向的最大拉應力出現在2個輪胎中心正下方,結構I和結構II的半剛性基層層底最大拉應力幾乎相等,最大值分別為0.072 6 MPa和0.072 3 MPa。結構III的半剛性基層層底最大拉應力為0.050 9 MPa。雖然結構III的半剛性基層層底最大拉應力較結構I和結構II減少30%左右,但3種結構的半剛性基層層底最大拉應力均非常小。

2.5 路基頂面豎向壓應變分析

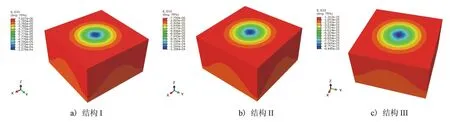

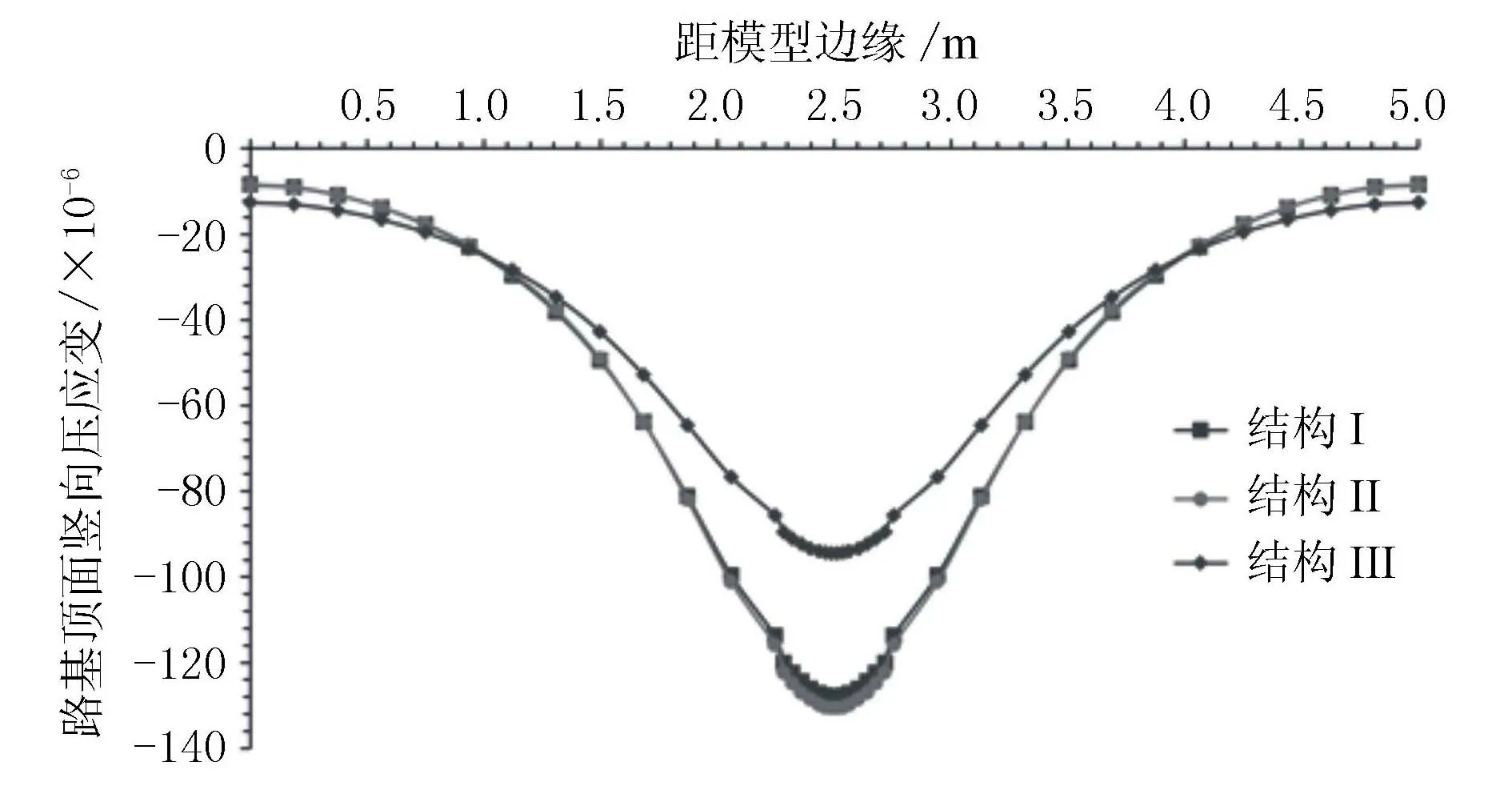

3種路面結構模型路基頂面豎向壓應變云圖見圖10。雙輪中心距模型邊緣不同距離處的路基頂面豎向壓應變見圖11。

圖10 路基頂面豎向壓應變云圖

圖11 雙輪中心距模型邊緣不同距離處的路基頂面豎向壓應變

由圖10、11可見,路基頂面豎向最大壓應變出現在2個輪胎中心正下方,結構I和結構II的路基頂面豎向最大壓應變差別不大,最大值分別為127.9×10-6和130.6×10-6。結構III的路基頂面豎向最大壓應變為94.5×10-6。結構III的路基頂面豎向最大壓應變較結構I和結構II分別減少26%和28%左右,這主要是由于結構III設置了2層半剛性基層,因而具有較好的荷載擴散能力,路基頂面豎向最大壓應變相對其他2種結構降低明顯。

3 結語

本文依托實際工程對3種典型倒裝瀝青路面結構的力學響應進行對比分析,通過ABAQUS有限元軟件建立3種倒裝結構的力學模型,在標準軸載BZZ-100下,進行了瀝青路面結構力學模擬計算,對比分析了3種倒裝瀝青路面結構的路面彎沉、瀝青層層底拉應變、ATB層層頂拉應變、半剛性基層層底拉應力及路基頂面豎向壓應變,得到以下結論。

1) 結構I、結構II及結構III的輪胎中心處最大彎沉分別為33.1(0.01 mm),31.3(0.01 mm),26.0(0.01 mm),從路面最大彎沉對比來看,結構III優于結構I和結構II,而結構I和結構II區別不大。

2) 結構I、結構II及結構III的瀝青層層底最大拉應變分別為256.8×10-6,235.9×10-6,124.4×10-6。因此,結構III的面層抗疲勞性能最優,而結構I和結構II差異較小。

3) 結構I和結構II沿行車方向的最大水平拉應變出現在ATB層上表面,其值分別為263.2×10-6,154×10-6。因此,結構I的AC-20和ATB層均應具有較好的抗疲勞性能,結構II中需要AC-20層具有較高的抗疲勞性能。

4) 結構I、結構II及結構III的半剛性基層層底最大拉應力分別為0.072 6,0.072 3,0.050 9 MPa,3種結構的半剛性基層層底最大拉應力非常小。

5)結構I、結構II及結構III的路基頂面豎向最大壓應變分別為127.9×10-6,130.6×10-6,94.5×10-6,結構III的路基頂面豎向最大壓應變相對其他2種結構降低明顯,因而具有較好的荷載擴散能力。