狀態監測技術在機泵軸承故障診斷中的應用

喻迪垚

(中國石油遼陽石化分公司機動設備處,遼寧遼陽 111003)

0 引言

滾動軸承是機泵主要基礎零部件,也是日常生產運行重點監測對象。軸承故障會導致設備劇烈振動和噪聲,甚至引起密封泄漏、設備損壞和起火等重大事故。據不完全統計,機泵故障約有30%以上是滾動軸承引起。

滾動軸承在運轉過程中可能由于各種原因引起損壞,例如,裝配不當、潤滑不良(水分和異物侵入、腐蝕)、振動大,以及過載。即使安裝、潤滑和使用維護都正常,經過一段時間運轉,軸承也會出現疲勞剝落和磨損,無法正常工作。因此,有效判斷滾動軸承故障是保證機泵長、穩、優運行的重要課題。

最初是利用聽針診斷軸承故障,這種方法沿用至今。訓練有素的人員憑經驗能診斷出剛剛發生的疲勞剝落,但影響因素較多、可靠性較差。隨著狀態監測領域快速發展,滾動軸承的運動學、動力學模型逐漸完善,設備管理人員對軸承的幾何尺寸、振動信號的頻率成分與軸承缺陷類型三者之間關系有了比較清楚的了解。對機泵運行狀態和工況進行實時監測、故障預警和診斷預測,逐步改進維修方式,從事后維修和定時維修過渡到狀態維修和預知維修,是流程工業杜絕事故、減少故障、降低生產成本的重要途徑。目前,國內外涌現出多種軸承診斷的方法,基于加速度、噪聲等不同方式對軸承隱患進行分析,有效保障了設備運行的本質安全。

目前,滾動軸承故障診斷方法大體分為峰值檢測法、崤度檢測法、頻譜分析法、沖擊脈沖法、包絡解調分析法、振動尖峰能量分析法、PeakVue 峰值分析法、軸承故障因子分析法(DEF)和振動高頻濾波檢測法(LQ)等方法。企業采取的診斷方式依據企業自身特點不盡相同。目前,遼陽石化公司采用峰值檢測法、PeakVue 峰值分析法和振動高頻濾波檢測法(LQ)等3 種診斷法結合的模式,綜合判斷軸承故障。下面以具體案例進行說明。

1 問題的提出

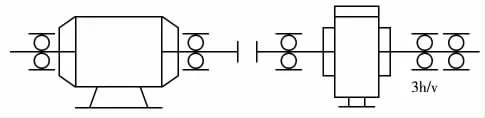

某裝置預處理工段關鍵設備預加氫進料泵,用于反應物料的輸送,介質為直餾石腦油,2018年7 月隨裝置投產。該泵由大連深藍泵業有限公司制造,形式為BB5 多級離心泵,電機轉速2980 r/min,非驅動端軸承采用1 對角接觸球軸承,背靠背安裝。該泵設狀態監測系統,采用壓電傳感器測量軸承箱振動,設備概貌如圖1 所示。

圖1 機泵概貌

通過監測系統查得,該設備自投產起運行較為穩定,其振動烈度一直維持在2.4 mm/s 以內。2019年3 月5 日開始,泵非驅動端水平測點加速度值小幅上漲,3 月9 日,達到30 m/s2后急速上漲,11 日,達到155 m/s2。期間機泵速度值由2.4 mm/s 上漲并維持在3.2 mm/s,此后無上漲趨勢。3h 測點加速度趨勢如圖2 所示。

圖2 3h 測點加速度趨勢

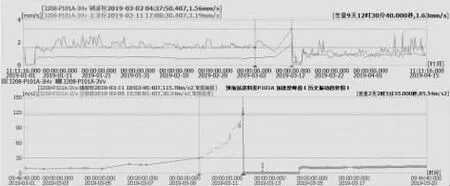

2 故障分析

從波形頻譜圖(圖3)看,各測點頻率成分以高頻為主(1200 Hz、3800~6000 Hz),低頻帶能量不明顯。高頻帶頻率為典型的軸承故障頻率,特征頻率附近衍生出諧波,表明發生了一定程度的沖擊。

圖3 3h 測點加速度頻譜

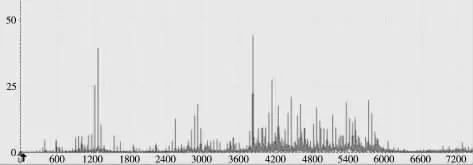

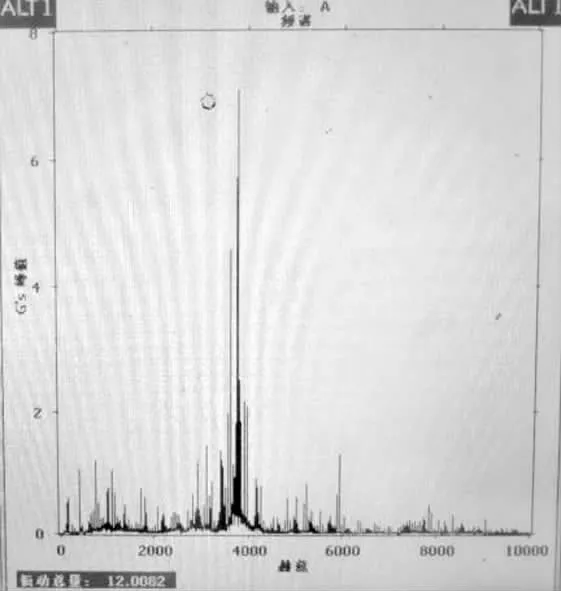

采用艾默生CSI2140 頻譜分析儀測量PeakVue 峰值進行核對,該點PV 值為12.008 g(圖4),換算加速度為117 m/s2。測試結果與峰值檢測法數據接近。綜合分析,該設備存在軸承故障,應立即停機檢修。

圖4 CSI2140 測試圖

3 軸承損壞原因分析及處理方案

機泵停機檢修,軸承拆解后發現滾動體、軸承內外滾道有明顯剝落現象。兩軸承內圈受推面剝落尤其嚴重,軸承內圈與軸配合面存在燒結(圖5)。

圖5 軸承拆解

該軸承品牌為SKF,技術協議壽命24 000 h,該型號軸承用于其他同類型機組,未出現短期損壞現象,可排除軸承質量問題。機泵運行期間設備潤滑良好,油質合格。機泵高振動前一段時期內工藝參數未做調整,排除油品質量及工藝操作波動影響。值得關注的是,該泵非驅動端軸承箱自投運以來溫度始終偏高,約為68 ℃。分析引起軸承損壞的主要原因如下。

(1)安裝問題造成的對中不良,軸承座定位有偏差,兩軸承座中心不在一條線上。

(2)原始制造問題,平衡鼓盤尺寸核算偏差,機泵軸向力無法良好平衡,非驅動端軸承始終承受較大的軸向力。

機泵返制造廠檢修,重新核算軸向力,調整平衡鼓盤間隙。更換新軸承后,設備運行平穩,經近2年校核運行,機泵振動烈度1.8 mm/s,軸承加速度10~20 m/s2,非驅動端軸承箱溫度穩定在50 ℃左右。

4 結語

軸承優劣是制約機泵設備穩定運行的重要因素。采用合適的監測診斷方式可以及時發現設備故障,對設備安全運行和維護起著至關重要的作用。同時,對采集的數據進行定性分析,全面、系統、及時準確地識別設備的真實運行狀態,定性甄別故障類型,可以直達病灶,明確檢修目標,從根本上保證設備平穩運行。