智能化技術(shù)在斜溝選煤廠能源管理中的應(yīng)用

張建功

(山焦西山斜溝選煤廠,山西 呂梁 033602)

能源消耗的管理在選煤廠成本控制中占有舉足輕重的地位,隨著近幾年,選煤領(lǐng)域智能化建設(shè)風(fēng)起云涌,以現(xiàn)代信息技術(shù)和人工智能技術(shù)為手段,以集成和利用全流程信息資源為起點(diǎn),基于大數(shù)據(jù)技術(shù)應(yīng)用的能源管理智能化建設(shè)也被提上日程[1]。

斜溝選煤廠在2018年開始智能化建設(shè)項(xiàng)目,經(jīng)過系統(tǒng)相關(guān)需求分析、產(chǎn)品設(shè)計(jì)、設(shè)備采購、電氣施工、軟件開發(fā)、上線部署、現(xiàn)場調(diào)試等工作,智能化選煤廠建設(shè)初見雛形,其中智能化技術(shù)在能源管理中的應(yīng)用也初見成效。通過能源管理系統(tǒng)將電力消耗、絮凝劑消耗、介質(zhì)消耗、防凍液消耗的海量數(shù)據(jù)融合,建立能源管理大數(shù)據(jù)系統(tǒng),從歷史、全面、動態(tài)三個維度考慮,對比積累的、新生的、在線的數(shù)據(jù),從海量數(shù)據(jù)中挖掘出能源管理需求的數(shù)據(jù)、規(guī)律,作為系統(tǒng)優(yōu)化的依據(jù)和指導(dǎo),并從專業(yè)角度發(fā)現(xiàn)問題、評價(jià)效果、指明趨勢,有助于分析能源管理各部分存在的問題,有針對性地改進(jìn),從而不斷降低能源消耗,提高選煤廠經(jīng)濟(jì)效益。

1 智能化建設(shè)實(shí)施背景

“中國制造 2025” 規(guī)劃提出:到2020年,中國制造業(yè)信息化水平大幅提升;到2025年,制造業(yè)兩化[2](工業(yè)化和信息化) 融合邁上新臺階。2017年5月17日完成了《斜溝煤礦選煤廠智能化系統(tǒng)建設(shè)》方案立項(xiàng)討論。2018年1月18日,山西焦煤集團(tuán)出臺了 “智能化選煤廠五年規(guī)劃”,目標(biāo)是要達(dá)到選煤生產(chǎn)透明化、選煤信息精細(xì)化和選煤決策智能化,為此規(guī)劃了4個板塊、多個層次的內(nèi)容,分步實(shí)施[3]。2018年3月斜溝煤礦選煤廠簽訂了智能化建設(shè)項(xiàng)目合同。其中能源管理智能化建設(shè)同時開展,以期降低洗選成本,實(shí)現(xiàn)企業(yè)節(jié)支降耗。

2 智能化建設(shè)實(shí)施內(nèi)涵

選煤廠能源管理作為關(guān)乎選煤廠成本的一項(xiàng)重要內(nèi)容,直接影響選煤廠成本控制,其智能化建設(shè)的本質(zhì)是利用工業(yè)控制的智能化、數(shù)字化以及信息通信技術(shù),通過生產(chǎn)設(shè)備、人的多維度互聯(lián)互通、基于大數(shù)據(jù)分析的決策支持,實(shí)現(xiàn)對全流程能源智能管理與控制,從而實(shí)現(xiàn)能源管理的深刻變革和管理模式的再造,達(dá)到節(jié)支降耗的目的,全面提升企業(yè)的核心競爭力[3]。

3 智能化管理系統(tǒng)在斜溝選煤廠的應(yīng)用

斜溝選煤廠能源智能化管理系統(tǒng)包括:電力消耗管理、介質(zhì)消耗管理、絮凝劑消耗管理、防凍液消耗管理4個部分[4]。通過智能化建設(shè)利用大數(shù)據(jù)平臺對能源消耗進(jìn)行分析,制定能源管理計(jì)劃,實(shí)施節(jié)能技改項(xiàng)目,綜合降低生產(chǎn)能源消耗(如圖1所示)。

圖1 能源管理方案設(shè)計(jì)總覽

3.1 電力消耗管理

將現(xiàn)有抄表系統(tǒng)接入智能化系統(tǒng),實(shí)時監(jiān)控、統(tǒng)計(jì)、分析電耗情況,形成圖表,直觀呈現(xiàn)電力消耗趨勢。具體功能包括:電力消耗依據(jù)生產(chǎn)任務(wù),同現(xiàn)有抄表系統(tǒng)數(shù)據(jù)互通;電力消耗情況實(shí)時呈現(xiàn);線上實(shí)時統(tǒng)計(jì)當(dāng)前生產(chǎn)任務(wù)電力消耗量及歷史電耗情況查詢;每班自動生成電力消耗分析圖表;異常電力消耗情況進(jìn)行報(bào)警提示。

通過電力消耗系統(tǒng)的大數(shù)據(jù)分析和提醒,找到啟停車過程耗時長、鼓風(fēng)系統(tǒng)用風(fēng)量大、空壓機(jī)自動啟停功能不完善等導(dǎo)致電力消耗居高不下的主要因素以后,斜溝選煤廠逐步實(shí)施了智能鼓風(fēng)改造、空壓機(jī)自動啟停、一鍵智能啟停車等改造項(xiàng)目,大大降低了電力消耗(如圖2所示)。

圖2 智能啟車界面

3.2 介質(zhì)消耗管理

介質(zhì)消耗依據(jù)生產(chǎn)任務(wù),同介質(zhì)庫存數(shù)據(jù)互通,通過實(shí)時消耗估算的方式進(jìn)行介質(zhì)消耗量、介質(zhì)質(zhì)量的統(tǒng)計(jì)分析。具體功能包括:自動生成介耗并自動分析各系統(tǒng)加介量是否正常,綜合分析后,給出系統(tǒng)介耗偏高提醒;實(shí)現(xiàn)統(tǒng)計(jì)當(dāng)前生產(chǎn)任務(wù)介質(zhì)消耗量及歷史介耗情況查詢,每班自動生成總系統(tǒng)和子系統(tǒng)介質(zhì)消耗分析圖表,自動生成每月介質(zhì)單耗和與同期、計(jì)劃對比分析表。

通過介質(zhì)消耗系統(tǒng)的大數(shù)據(jù)分析,能預(yù)測單套系統(tǒng)介耗異常并發(fā)出提醒,便于及時排查原因,大大降低了介質(zhì)消耗。

3.3 絮凝劑消耗管理

通過能源管理系統(tǒng)對絮凝劑消耗情況進(jìn)行監(jiān)控,實(shí)時統(tǒng)計(jì)當(dāng)前生產(chǎn)任務(wù)藥劑消耗量及歷史消耗情況查詢,并在每班自動生成藥劑消耗分析圖表;異常藥劑消耗情況的報(bào)警提示;自動生成每月絮凝劑單耗和與同期、計(jì)劃對比分析表。

經(jīng)過能源分析系統(tǒng)查找到絮凝劑消耗不穩(wěn)定的主要原因,針對人工加藥操作中的滯后性和粗放性,開展智能加藥[5]改造。結(jié)合哈希公司的SONATAX sc污泥界面檢測儀和艾默公司的濃度計(jì)對濃縮池煤泥沉淀層、來料濃度的持續(xù)檢測,通過對濃縮機(jī)來料濃度、澄清情況、濃縮機(jī)耙架運(yùn)行電流3個關(guān)聯(lián)因素的持續(xù)監(jiān)控,合理調(diào)整加藥機(jī)的參數(shù)設(shè)置,實(shí)現(xiàn)智能動態(tài)調(diào)整加藥量,提高絮凝劑添加量調(diào)整的及時性和精確性,改善了煤泥水系統(tǒng)的運(yùn)行狀態(tài),噸干煤泥絮凝劑消耗量由原來的61.05 g降低到48.84 g,改造成果顯著。

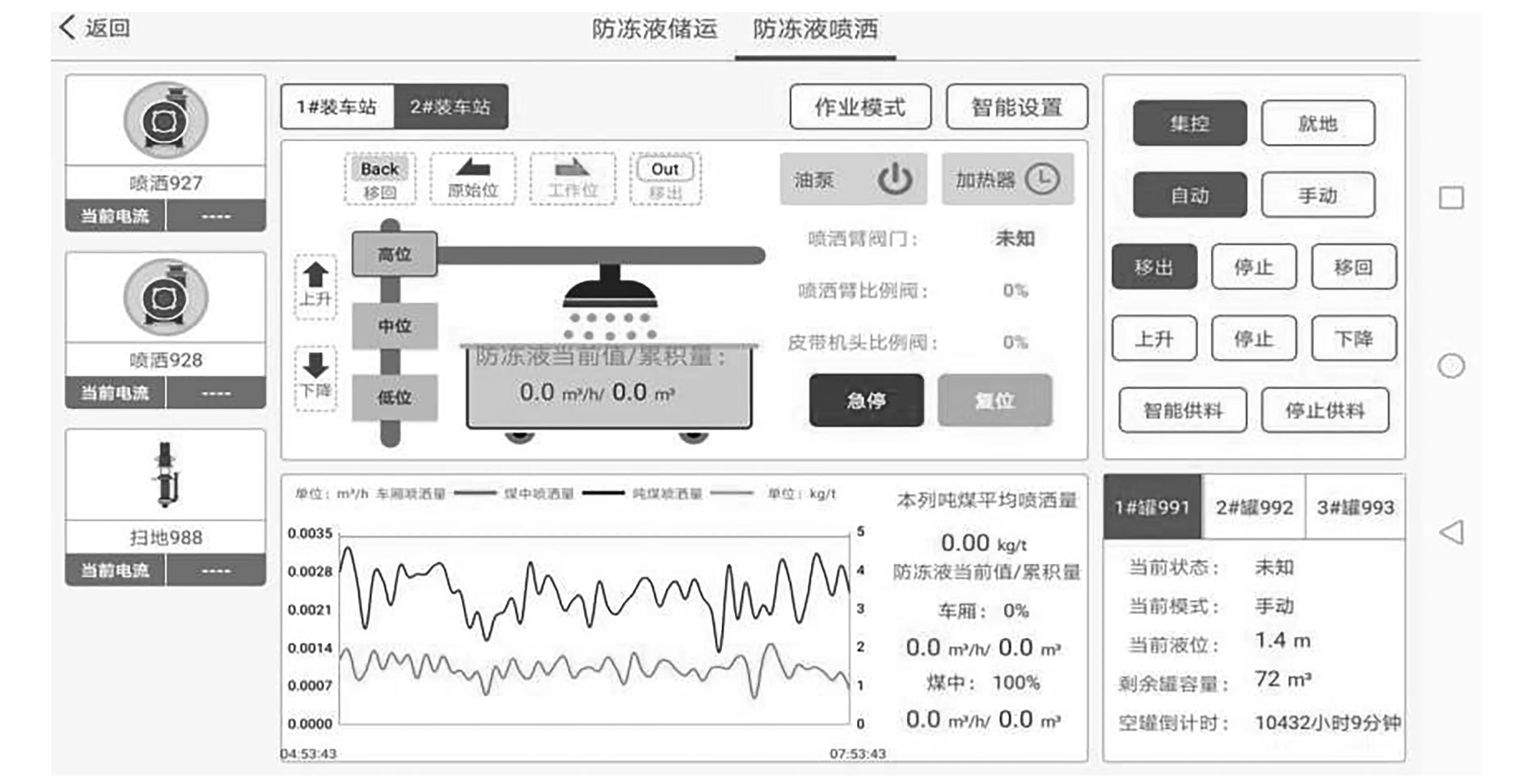

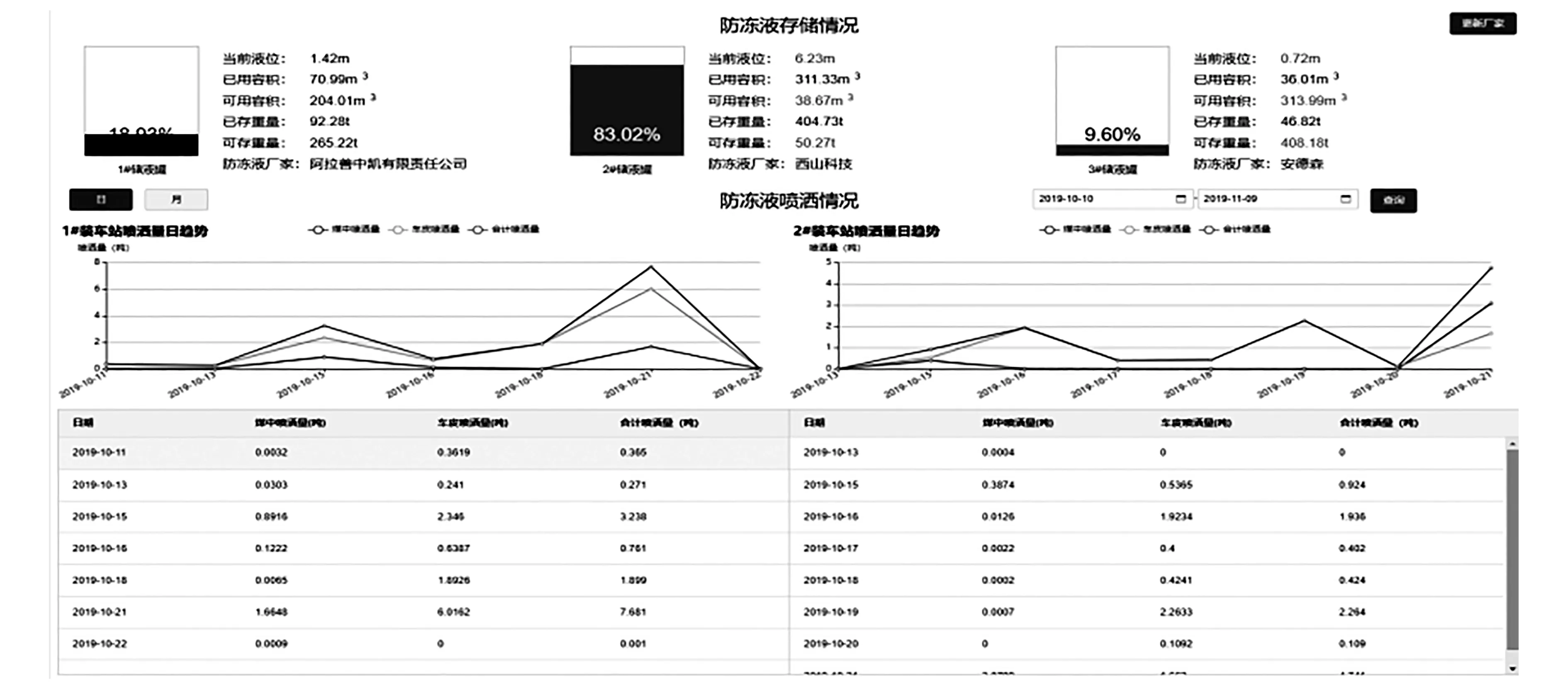

3.4 防凍液消耗管理

傳統(tǒng)防凍液噴灑系統(tǒng)需要人工到倉儲罐區(qū)探明防凍液儲量、選擇開啟出料泵、根據(jù)煤質(zhì)和天氣情況調(diào)整閥門開度和噴灑泵頻率,每列車裝車完畢需對防凍液噴灑進(jìn)行統(tǒng)計(jì)并填寫報(bào)表。數(shù)據(jù)采集主要來自人工現(xiàn)場估算以及流量表在裝車前后的差額進(jìn)行計(jì)算并匯總,繁冗復(fù)雜,且精確度不高。整個流程耗時長,工作效率低,噴灑浪費(fèi)極大。能源管理系統(tǒng)投用以后,配套的防凍液智能噴灑模塊包括設(shè)備信息的監(jiān)測、控制以及智能邏輯與參數(shù)的設(shè)置都實(shí)現(xiàn)自動化(如圖3、圖4所示)。可以對防凍液消耗情況進(jìn)行監(jiān)控、統(tǒng)計(jì)、分析,形成圖表、曲線;防凍液噴灑時及時顯示和存儲在用廠家信息,與煤質(zhì)化驗(yàn)結(jié)果統(tǒng)一收集匯總形成報(bào)表、存檔;自動上傳和采集防凍液罐號、防凍液粘度、冰點(diǎn)、車次、廠家等信息,形成防凍液報(bào)表并推送;自動生成每月防凍液單耗和與同期、計(jì)劃對比分析表。

圖3 防凍液智能噴灑操作監(jiān)控界面

圖4 防凍液噴灑統(tǒng)計(jì)總覽

4 應(yīng)用效果

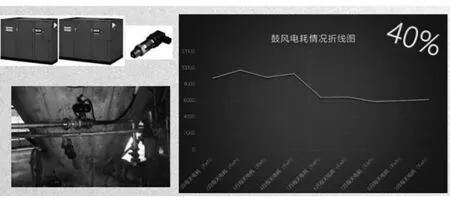

(1)在電力消耗管理方面實(shí)施了智能鼓風(fēng)、空壓機(jī)智能啟停、避峰生產(chǎn)、一鍵啟停車等措施,均達(dá)到了節(jié)約電力消耗的目的。根據(jù)用電量分析出鼓風(fēng)使用的空壓機(jī)是“用電大戶”以后,對鼓風(fēng)系統(tǒng)進(jìn)行改造,實(shí)現(xiàn)了介質(zhì)桶按照設(shè)定時間智能間隔鼓風(fēng)和空壓機(jī)根據(jù)現(xiàn)場用風(fēng)點(diǎn)壓力自動啟停及加卸載,空壓機(jī)電耗節(jié)約40%(如圖5所示)。鼓風(fēng)系統(tǒng)智能化改造完成后,智能鼓風(fēng)系統(tǒng)可以實(shí)現(xiàn)空壓機(jī)自動啟停,在停車期間對介質(zhì)桶進(jìn)行自動間歇鼓風(fēng),不需要崗位司機(jī)再操作鼓風(fēng)閥和空壓機(jī),空壓機(jī)開啟時間降低了1/3以上,通過抄表系統(tǒng)實(shí)測1—5月份二期空壓機(jī)耗電量在9 000 kW·h/d,智能鼓風(fēng)模塊投用后,6—9月份二期日均空壓機(jī)電耗為6 000 kW·h/d,日均節(jié)約電耗3 000 kW·h,按單位平均電費(fèi)0.58元/(kW·h)、年生產(chǎn)330 d計(jì)算,一、二期每年節(jié)約電費(fèi)為:3000×2×330×0.58=114.8(萬元)。

圖5 鼓風(fēng)電耗情況折線

智能啟車將啟車時間由之前的40 min以上減少為20 min,單次啟車消耗功率約減少4 000 kW·h,按每天啟車1次計(jì)算,全年可為選煤廠節(jié)約用電146萬kW·h,電費(fèi)單價(jià)按0.5元/(kW·h)計(jì)算,全年可節(jié)約電費(fèi)73萬元,同時減少了設(shè)備空轉(zhuǎn)及設(shè)備磨損,節(jié)省了材料配件費(fèi)用。

(2)介耗管理系統(tǒng)投用以后,斜溝選煤廠介耗從2016年全年噸原煤1.76 kg降為2019年的1.67 kg,按照介質(zhì)采購價(jià)450元/t算,2019年總計(jì)入洗原煤1 608萬t,共節(jié)約介質(zhì)1 450 t,節(jié)約資金65.12 萬元,提高了經(jīng)濟(jì)效益。

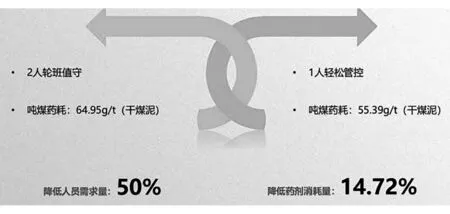

(3)斜溝煤礦選煤廠年入選原煤1 500 萬t,噸干煤泥絮凝劑的消耗量由原來的64.95 g降低到55.39 g(如圖6所示),煤泥產(chǎn)率7%,絮凝劑14 000元/t,年可節(jié)約資金:1500萬t×7%×(1-25%)×9.16 g/t÷10000×14000元/t=10.1萬元,經(jīng)濟(jì)效益可觀[6]。

圖6 絮凝劑消耗管理實(shí)施前后對比

(4)防凍液管理系統(tǒng)很大程度減輕了職工勞動強(qiáng)度,同時又保證了裝車報(bào)表的準(zhǔn)確性,智能控制既保證噴灑量的滿足需要又避免了浪費(fèi),節(jié)約成本,同時消除了安全隱患。

5 結(jié) 語

斜溝煤礦選煤廠實(shí)施能源管理系統(tǒng)智能化升級后,通過大數(shù)據(jù)分析技術(shù)的應(yīng)用,查找能源管理中存在的漏洞和不足以后,開展了鼓風(fēng)系統(tǒng)改造、空壓機(jī)自動啟停開展、智能啟停車改造、加藥系統(tǒng)改造、防凍液系統(tǒng)改造等,實(shí)現(xiàn)了系統(tǒng)智能加藥、一鍵啟停車、智能鼓風(fēng)、智能預(yù)警、平板端遠(yuǎn)程控制功能,做到統(tǒng)籌管控,有效降低了能源消耗,降低了洗選成本,提高了經(jīng)濟(jì)效益,減少了崗位人員需求,減輕了崗位職工的勞動強(qiáng)度,提高了選煤廠管理的科學(xué)性,為后續(xù)智能化選煤廠設(shè)計(jì)積累了寶貴經(jīng)驗(yàn)。