MDI改性PVAc膠黏劑的性能效果評價

王肖肖,王旭東,李貴斌,張恭發,季國彬

(沈陽愛克浩博化工有限公司,遼寧 沈陽 110122)

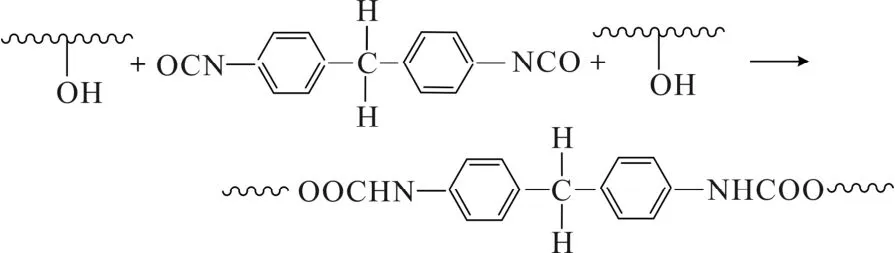

聚醋酸乙烯酯膠黏劑PVAc是應用最廣泛的合成樹脂膠黏劑之一[1],具有價格低廉、生產容易、使用方便,無毒無害等優點,廣泛應用在木材、紡織、紙張等多孔性材料的膠合[2]。市場上常見的固含量≤40%的低成本PVAc類膠黏劑耐水性差,在潮濕的條件下,黏接強度會有很大程度的下降[3-5]。4,4’-二苯基甲烷二異氰酸酯(MDI),作為較好的外交聯劑,可以加入到PVAc中進行改性,提高黏接強度和耐水性,反應原理如下:

本實驗利用交聯反應原理,通過對黏度、干濕態黏接剪切強度、吸水率、接觸角、干燥時間等方面實驗的綜合考察,確定外交聯劑MDI對于改性PVAc的最佳添加比例和工藝。

1 實驗部分

1.1 藥品及儀器

醋酸乙烯酯(VAc),工業級,塞拉尼斯(南京)化工有限公司;聚乙烯醇(PVA),工業級,安徽皖維高新材料股份有限公司;非離子型乳化劑(OP-10),工業級,沈陽浩博實業有限公司;過氧化氫,工業級,沈陽市民聯化工有限公司;酒石酸,工業級,杭州瑞晶生物科技有限公司;消泡劑,工業級,沈陽浩博實業有限公司;MDI,工業級,萬華化學集團股份有限公司。

TVB-10W/15型旋轉黏度計,日本東機產業;AL204型分析天平,梅特勒-托利多儀器(上海)有限公司;WHL-25A臺式電熱恒溫干燥箱,天津市泰斯特儀器有限公司;微機控制萬能試驗機,濟南中創工業測試系統有限公司;OCA-15型接觸角測試儀,北京東方德菲儀器有限公司。

1.2 改性PVAc膠黏劑的制備

在裝有冷凝管、溫度計和攪拌器的四口燒瓶中加入200 g去離子水,邊攪拌邊加入適量的PVA,水浴溫度升溫至90 ℃;待完全溶解冷卻至室溫,制成PVA溶液。然后將OP-10、碳酸氫鈉、消泡劑和酒石酸加入到PVA溶液中,水浴升溫至75 ℃,緩慢滴加引發劑過氧化氫和VAc單體,開始聚合,聚合過程的溫度控制在78~85 ℃。單體滴加完畢后,水浴溫度至80 ℃,保溫1 h;然后冷卻至室溫,用100目(0.150 mm)濾網過濾,制成PVAc膠黏劑。加入一定量的MDI,混合攪拌均勻,制得改性PVAc膠黏劑樣品。

1.3 測試及性能評價

黏度:采用旋轉黏度計進行測定(溫度25 ℃)。

吸水率:吸水率=(W1-W0)/W0。W0為膠膜烘干的重量;W1為該膠膜浸泡在水中,24 h后擦凈表面水分后膠膜的重量。

黏接強度:按照聚乙烯乙酸酯乳液木工膠黏劑的化工行業標準(HG/T2727—2010)來測定,將樣品涂抹在兩塊試片(30 mm ×25 mm×5 mm的樺木樣塊)的交接面上,膠接面積為25 mm×25 mm,涂膠量為100 g·m-2;將兩塊試片疊合,0.5~1.0 MPa的壓力下壓合24 h,試驗溫度為23±2 ℃,40%~60%RH,卸壓后直接進行干態剪切強度測試。濕態剪切強度在卸壓后于30±1℃的水中浸泡3 h,再于23±2 ℃水中浸泡10 min后立即測試。

2 結果與討論

2.1 MDI加入量與黏度的關系

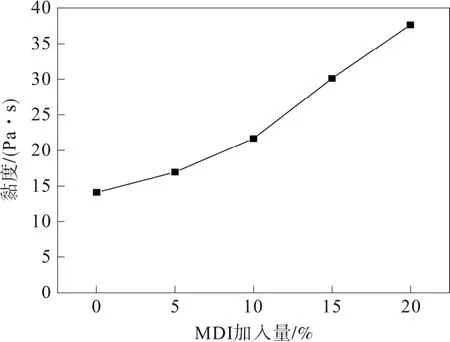

MDI加入量對黏度的影響如圖1所示。

圖1 MDI加入量與黏度的關系

由圖1可知,隨著MDI用量的增加,PVAc膠黏劑的黏度呈現逐漸增長的趨勢。這是由于MDI的加入,使MDI的—NCO與PVAc中的—OH發生交聯,增加了膠黏劑分子間的作用力,導致黏度增加,15~35 Pa·s范圍內的黏度是實際應用涂布進行黏接的最佳黏度,不會因為黏度大而涂布費勁。

2.2 MDI加入量對黏接性能的影響

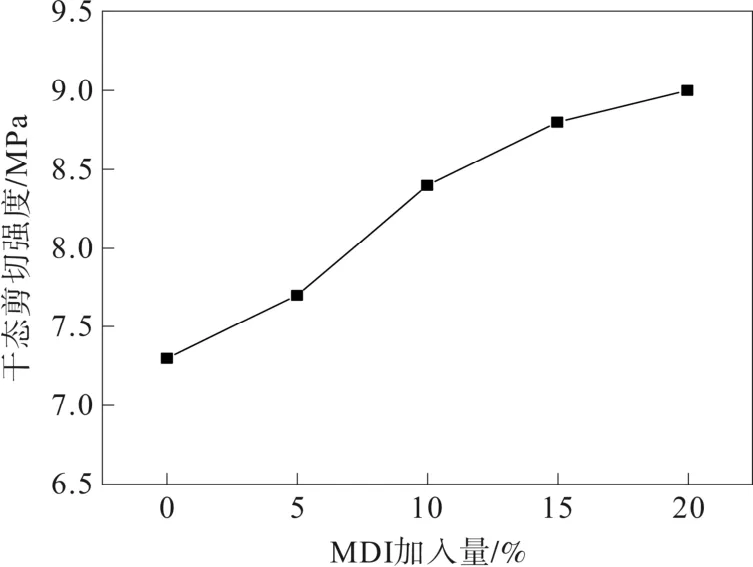

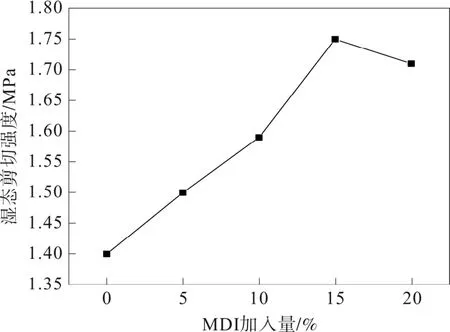

MDI加入量對黏接性能的影響,干態條件下見圖2,濕態條件下見圖3。

由圖2可知,隨著MDI用量的增加,膠黏劑干態的壓縮剪切強度呈增加趨勢,當MDI加入量為PVAc量的20%時,剪切強度達到了9 MPa,比未加入MDI剪切強度增加了1.7 MPa,這是由于MDI的引入,使部分共聚物從線性結構轉變為交聯結構,增強了膠黏劑的內聚強度,從而提高了乳液膠黏劑的剪切強度。由圖3可知,濕態剪切強度隨MDI用量的增加呈增加趨勢,在加入量15%達到最大1.75 MPa,在加入量20%時,濕態強度略有下降,這是由于超過加入量15%,膠膜脆化同時親水性略有增強,水分子滲入量增多,膠黏劑耐水性下降。因此綜合考慮強度和耐水性MDI加入量15%時,能達到最好的黏接效果。

圖2 MDI加入量對黏接性能的影響(干態)

圖3 MDI加入量對黏接性能的影響(濕態)

2.3 MDI加入量對膠膜吸水率及接觸角的影響

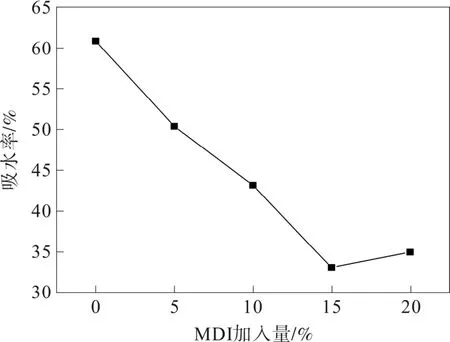

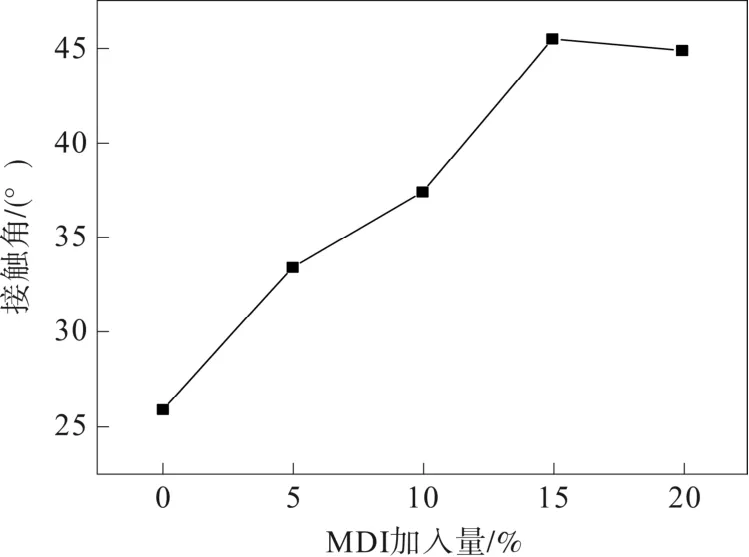

影響膠黏劑吸水率的主要因素是膠膜親水性,MDI用量對于此PVAc的吸水率及接觸角的影響見圖4和圖5。

圖4 MDI加入量對吸水率的影響

由圖4可知,吸水率隨著MDI用量的增加是減小的,表明膠膜發生交聯,鏈間作用力增大,膠膜致密性增加,水分子滲入少,所以耐水性增強,在MDI加入量15%時,吸水率最小值(33.1%),對應圖3為濕態剪切力最大值。同理通過圖5接觸角的大小也反映了同樣的情況,在MDI加入量15%的情況下,接觸角最大(45.5°),說明耐水性最好。

圖5 MDI加入量對接觸角的影響

2.4 不同溫度下改性PVAc和未改性PVAc的關系

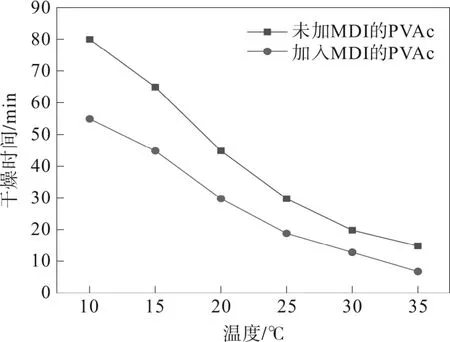

MDI加入量15%的改性PVAc和未改性PVAc的溫度與干燥時間的關系見圖6。

由圖6可知,MDI加入量15%的改性PVAc在不同溫度下的干燥時間短于未改性PVAc膠黏劑的干燥時間,因此通過MDI改性的PVAc膠黏劑在實際黏接生產過程中,能夠提高生產效率,節省時間。

圖6 溫度與干燥時間的關系

3 結 論

用MDI改性PVAc膠黏劑,目的是提高其黏接性能和耐水性。通過分析不同比例MDI加入量對使用黏度范圍、干態強度、濕態強度、吸水率、接觸角等方面的影響,找出最佳MDI添加比例,最終確定了加入方案:MDI加入量為15%時,強度和耐水性達到了最好的效果,同時也可提高實際應用效果。