深部高應力富水軟巖巷道底鼓機理及控制技術

王文利,孫亮明

(1.武漢交通職業學院 交通工程學院,湖北 武漢 430065;2.武漢理工大學 土木工程與建筑學院,湖北 武漢 430070)

隨著煤礦采深的逐步增加,巷道底鼓變形日益嚴重,深部巷道中底鼓量能占到頂底板移近量的 2/3~3/4,底鼓嚴重影響了巷道的正常使用和運輸要求,底鼓治理已成為深部高應力巷道支護的突出難題[1-3]。

近年來,相關專家學者[2,4]對深部高應力巷道底鼓機理、影響因素及控制方法開展了大量的研究工作,針對不同底鼓類型提出了相應的治理方法,主要有挖底法、加固法和卸壓法[5-7]。挖底法治標不治本,一般用于底鼓不嚴重的輔助巷道;加固法[8-12]是對底板進行支護,通過提高底板圍巖強度來控制底鼓,一般用于主要運輸大巷;卸壓法[2,13]主要用于高應力巷道,一般與加固法配合使用。注漿加固方法作為一種巷道加固常用的方法,其施工效率高,控制效果好,尤其適用于深部高應力巷道底鼓治理[14-17]。但普通的底板注漿加固技術注漿錨索預應力較低,不能充分發揮底板錨索的支護作用,再加上在底板施工錨索前不進行注漿,致使打設錨索孔時塌孔嚴重,施工效率較低。

目前,對于深部高應力富水軟巖的底鼓變形機理研究相對較少。富水軟巖巷道不但應力較高,且巖層強度較低,軟巖中的膨脹性礦物質遇水后節理、裂隙急劇增加,進一步降低了巖體的強度和完整性,導致圍巖錨固性降低,傳統的錨固劑難以在水中對錨桿進行錨固,嚴重制約了底板錨桿和錨索的錨固作用。針對上述問題,以胡底礦盤區水泵房為試驗現場,分析了水泵房底鼓變形破壞機理,基于UDEC-Trigon 離散元模擬方法分析了影響底鼓變形的主要因素,并研發了新型耐水錨固劑,徹底解決了胡底礦盤區水泵房高應力富水軟巖的底鼓問題。

1 工程概況及底鼓影響因素

1.1 工程概況

胡底礦位于晉城市沁水縣胡底鄉,主采3號煤層,該礦井實際生產能力為1.2 Mt/a,目前正在布置盤區水泵房。水泵房埋深700 m左右,布置在3號煤層上部10 m處的砂質泥巖中,泥巖強度低、易風化,具有一定的流變特性,遇水易發生崩解、膨脹變形。水泵房頂板和兩幫變形極其嚴重,局部頂板下沉量達到1.0 m以上,底鼓量達到2.0 m以上,嚴重影響了水泵房設備的安裝。

3號煤層厚度6.07 m,傾角3°,直接頂為泥巖,強度為23.53 MPa,厚度2.89 m;老頂為中粒砂巖,強度為80.24 MPa,厚度4.8 m;直接底為泥巖,強度為30.18 MPa。

水泵房底板的巖層礦物中富含黏土礦物,高嶺石占比達到60%以上,強度較低。同時,大巷上部砂巖中富含裂隙水,淋水嚴重,底板泥巖遇水泥化,從而出現強烈底鼓變形。現場實測的最大水平主應力為25.23 MPa,最小水平主應力為13.76 MPa,垂直主應力為17.50 MPa,屬于高地應力區,且最大水平主應力方向與水泵房軸向近似垂直,水泵房受力狀態較差。

1.2 底鼓影響因素

整體來看,水泵房變形具有明顯的全區域、持續性及連鎖性的變形特點,根據水泵房底板變形破壞的特點,可以得出影響底鼓的因素主要有:

1)地應力的作用。盤區水泵房區域屬于高應力區,且最大主應力與水泵房垂直,硐室穩定性較差,在高水平主應力作用下底板易出現擠壓流動性變形破壞。

2)巖層強度低、底板泥巖遇水軟化。水泵房底板巖層中富含膨脹性礦物成分,其高嶺石含量達到60%以上,具有很強的遇水膨脹性,實驗室實測的巖體飽水單軸抗壓強度僅為9.86 MPa,為原巖強度的25%,在水的影響下,底板巖層強度出現大幅度降低,嚴重影響了底板的穩定性。

3)支護方式不合理。原來的多次加固均是對巷幫和頂板,一直未對底板進行處理,同時,頂板支護時,未處理頂板淋水,導致頂板淋水對底板泥巖影響較大。底板處理以挖底為主,頻繁的挖底使底板巖層的整體性變差,更加劇了底板的變形。

2 數值模擬

2.1 數值模型的構建

選取隨機多邊形塊體模型,自定義Fish將多邊形塊體切割成三角形塊體,三角形塊體接觸模型見圖1。

圖1 UDEC中的三角形塊體及接觸示意圖

模型賦予的初始地應力場采用胡底礦井下實測數據,模型中的巖體力學參數按照實驗室實測的物理力學參數進行折減[2],折減系數取0.55。模型共7層,由3 430個塊體組成,其中巷道中心塊體邊長為0.25 m。模型整體尺寸為75 m×47 m(長×高)。塊體選用莫爾-庫侖模型,賦值參數為密度、體積模量和切變模量;接觸面選用庫侖滑移模型,賦值參數為法向剛度、剪切剛度、接觸黏聚力、接觸摩擦角和接觸面抗拉強度。模型的各參數賦值見表1。

表1 UDEC中塊體及接觸面的模型參數

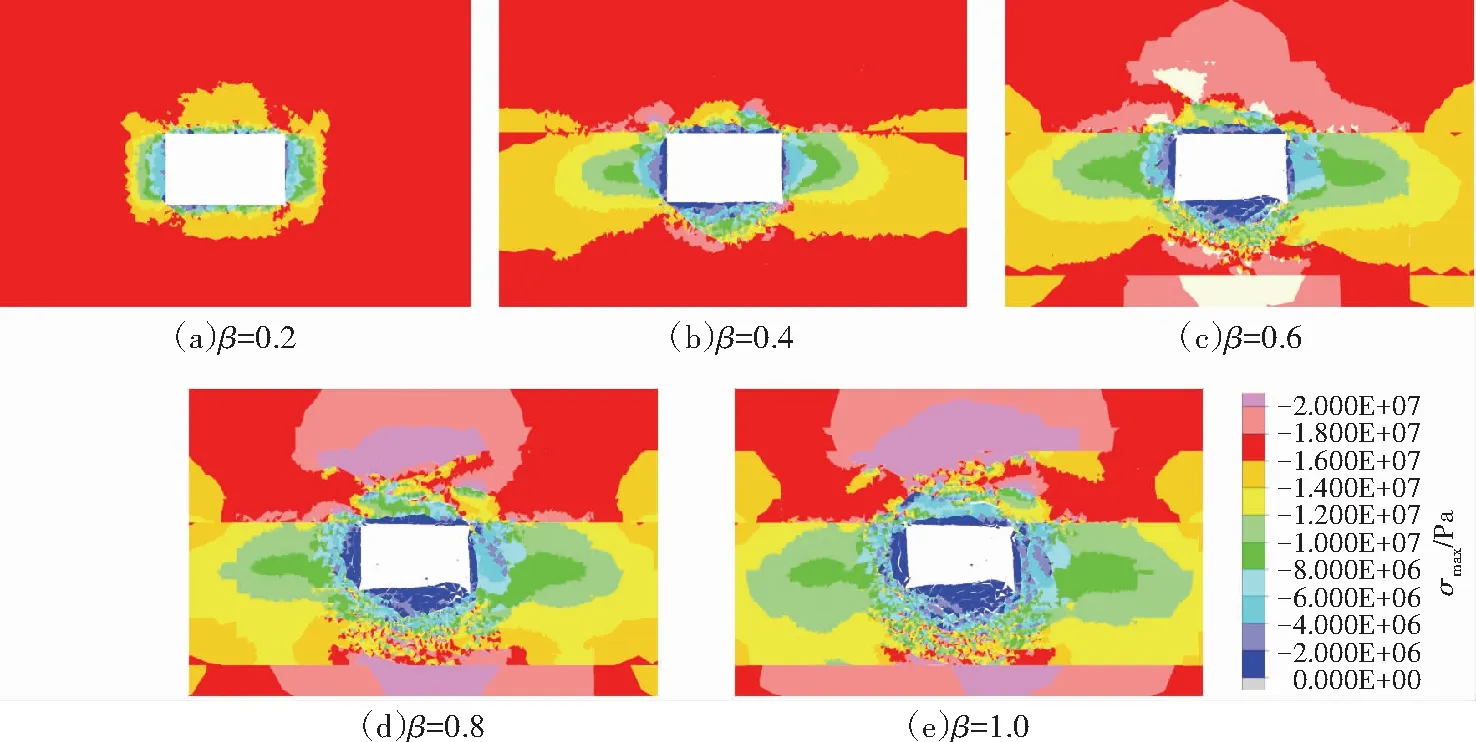

2.2 巷道圍巖應力分析

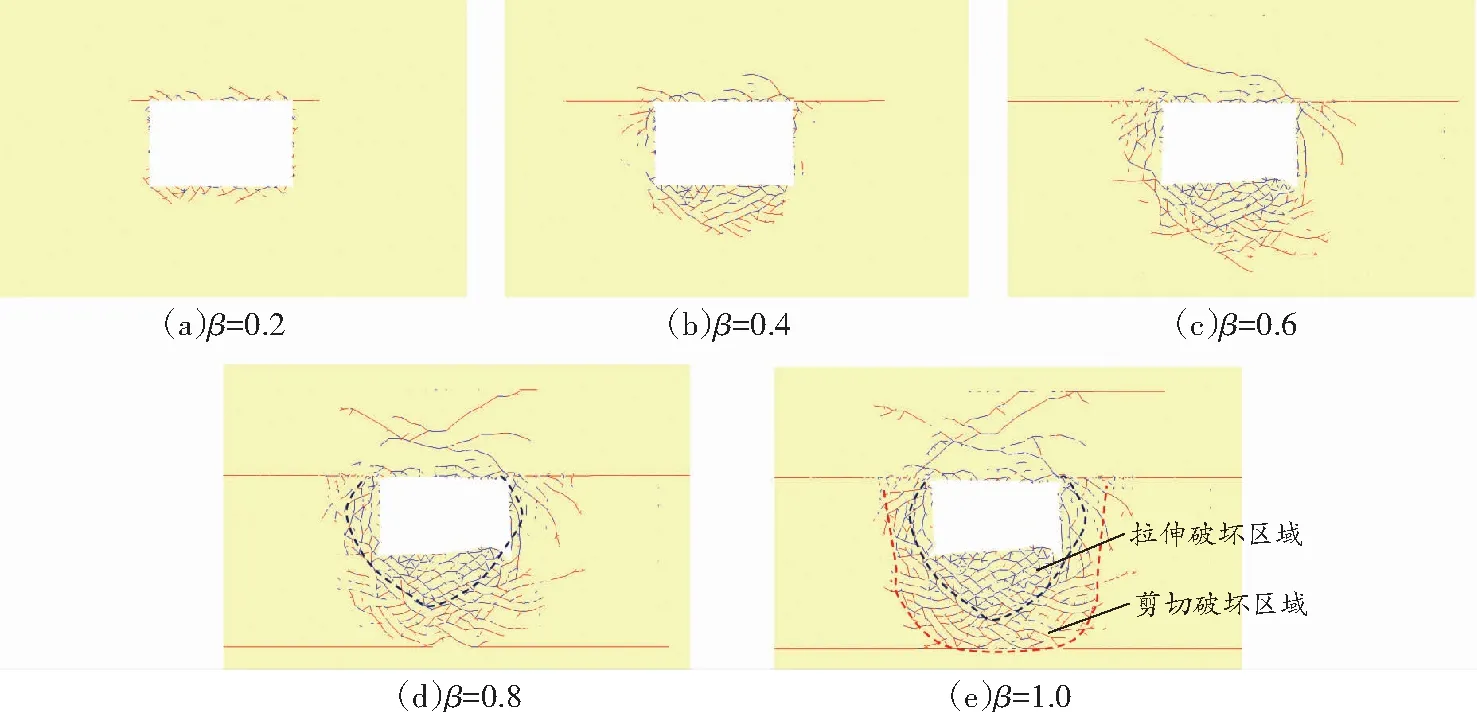

為了模擬水泵房開挖過程中圍巖應力的演化過程,將巷道開挖過程中的應力釋放系數分別定為β=0.2,0.4,0.6,0.8,1.0。當β=1.0時,表示巷道開挖完成,圍巖穩定。巷道開挖后主應力σmax分布見圖2。

圖2 巷道圍巖內的最大主應力分布

由圖2可見,隨著應力的釋放,圍巖破壞范圍逐步向深部轉移,當應力釋放系數達到0.4時,巷幫呈現楔子型破壞;當應力釋放系數超過0.4時,巷幫達到穩定,底板逐步出現破壞;當應力完全釋放時,底板破壞范圍最大。整體來看,頂板應力釋放區較小,巷幫次之,底板最為嚴重,現場破壞與之相似,見圖3。

(a)現場

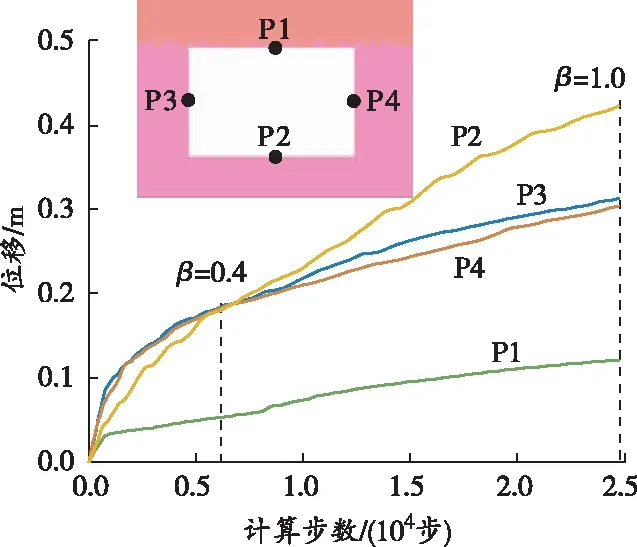

2.3 巷道圍巖位移分析

巷道圍巖位移監測曲線見圖4,圖4中P1~P4分別為頂板下沉、底鼓、左幫變形和右幫變形測點。從圖4 中可以看出,巷幫位移增長速度較快,底板次之,頂板最慢。當應力釋放系數為0.4時,巷幫和底板位移大約為0.2 m;當應力釋放系數超過0.4時,圍巖底板位移增加速度超過巷幫,底板位移最大,巷幫次之,頂板最小。

圖4 模擬的巷道圍巖位移監測曲線

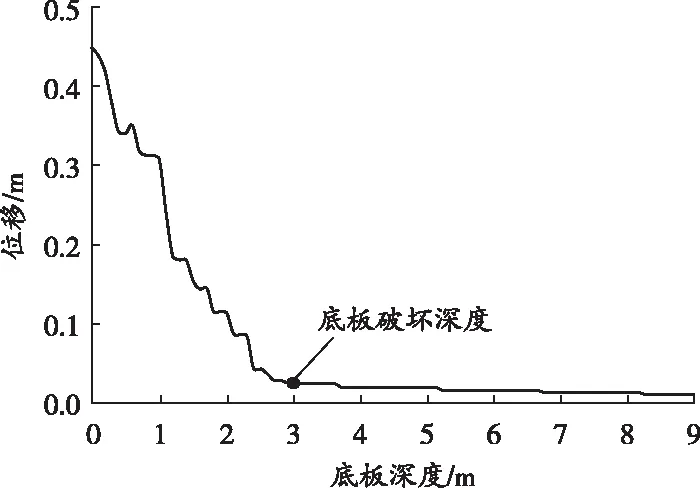

對底板9 m范圍內的位移進行了監測,監測結果見圖5。從圖5中可以看出,底板破壞深度達到 3 m,這說明開挖后底板就已經產生了較深的破壞,再加上后期淋水、挖底的影響,底板破壞深度更大。

圖5 位移隨底板深度的分布曲線

2.4 巷道圍巖破壞模式分析

為了分析底板圍巖的變形破壞機制,記錄了底板圍巖裂隙發育過程,圍巖裂紋分布及演化過程見圖6。由圖6可以看出,巷道開挖后圍巖出現拉剪破壞,剪切破壞位于深部,而拉伸破壞主要位于淺部。當應力完全釋放后,底板出現大范圍的拉伸破壞和剪切破壞,拉伸破壞裂隙密集,圍巖在應力作用下向自由空間移近。

注:紅色表示剪切破壞;藍色表示拉伸破壞。

3 深部高應力富水軟巖巷道底鼓控制技術

3.1 底鼓控制原則

基于胡底礦盤區水泵房地質環境、底板破壞機理,提出硐室底板控制原則[18-19]如下:

1)底板加固與幫頂協調原則。硐室底板處于全斷面中支護強度最薄弱的區域,加固時底板支護強度一定要與幫頂支護強度相協調,避免硐室從關鍵薄弱環節出現破壞。

2)加固與支護聯合控制原則。由于硐室頻繁底鼓,多次返修,致使底板破壞深度較深,破壞深度已達3 m以上,淺部底板巖層已非常松軟破碎,再加上巷道頂板淋水的影響,底板巖層節理、裂隙極其發育。因此,支護前必須進行注漿加固,以提高底板圍巖的強度和完整性,封閉裂隙通道,防止風化的進一步加劇,然后再進行錨索支護,這樣才能充分發揮錨索的支護作用。

3)高預應力、全長錨固支護原則。對于返修底板巖層,底板應力已得到釋放,底板加固時一定要堅持高預應力支護原則,盡可能采用全長錨固,大幅度提高底板支護剛度,避免底板巖層出現錯動、滑移,在錨索錨固區內形成高剛度承載結構,抑制錨固區內出現離層。

3.2 新型防水錨固劑研發

普通錨固劑在有水的鉆孔中錨固性能較差,錨固力僅為無水情況下的40%左右,不能充分發揮錨桿(索)的支護作用,易導致圍巖仍會出現持續變形。針對胡底礦盤區水泵房的實際情況,自主研發了新型防水錨固劑,其型號為FS2350。該錨固劑以ER-1為樹脂,以改性聚酯PM-1為主劑,與粗細石粉混合,配制成A組分,然后選用在水中可以固化的固化劑I與界面劑配制成B組分。錨固劑分為A、B 兩種組分,其中m(樹脂)∶m(固化劑)=2.5∶1,m(主劑)∶m(固化劑)=5∶1。在實驗室對傳統錨固劑和耐水錨固劑進行了對比試驗,錨索直徑為22 mm,錨固長度為 700 mm,錨固后4 h進行拉拔試驗,結果發現:在有水的情況下,傳統錨固劑錨固力為68.4 kN,新型耐水錨固劑錨固力達到195.4 kN,是傳統錨固劑的2.86倍。

新型錨固劑在水中的錨固力要顯著大于傳統錨固劑的錨固力,其能有效解決底板鉆孔在有積水時的錨索錨固問題,為底板錨索的有效支護提供了堅實基礎。

3.3 控制方案

由于底板圍巖破碎嚴重,單液漿凝固時間較長,容易跑漿、漏漿,可采用水泥漿和水玻璃雙液漿,縮短凝固時間。漿液濃度太低時容易漏漿,濃度過高則不能滲透至較小裂隙中去,宜選用水灰質量比 1∶1 的配比,水泥漿和水玻璃體積比宜為1∶0.4。底板施工鉆孔時,宜采用小孔徑地質鉆機,考慮到排渣方便,直徑為45~60 mm為宜,孔深要超過破碎區 2~3 m,圍巖破碎時注漿壓力不宜過高,注漿壓力為 2~3 MPa,壓力較低時,漿液滲透范圍通常為1~2 m。施工注漿錨索時,為便于打孔,可采用小鉆孔地質鉆機,鉆孔直徑45~60 mm。錨索適合的預應力為破斷載荷的30%~50%,錨索間排距為自由段長度的1/2,錨索錨固長度通常為2 m以上。綜合考慮上述因素,錨索長度不宜小于6 m,間排距不宜大于 2 m。控制方案具體參數如下:

1)底板雙液漿注漿。采用水泥漿和水玻璃雙液漿,其中水泥漿水灰質量比1∶1,XPM添加劑使用量為水泥質量的10%,水玻璃濃度40 Be′,模數M=3.0,水泥漿和水玻璃的體積比為1∶0.4。

注漿鉆孔直徑56 mm,孔深6 000 mm,排距 1 800 mm,間距2 000 mm。孔口埋設長800 mm的注漿鋼管,直徑25 mm,外接球閥,孔內連接5 000 mm長的白塑料射漿管,射漿管與注漿鋼管采用鐵絲綁扎,注漿鋼管與鉆孔縫隙采用水泥和棉紗封堵,封堵長度 800 mm,注漿終壓2~3 MPa。

2)在水泵房底板全部注漿完成后施工注漿錨索,底板注漿錨索鉆孔直徑56 mm,深度7 000 mm,錨索直徑21.6 mm,長度7 300 mm,排距1 800 mm,間距1 600 mm,采用分次全長錨固。首先采用新型防水錨固劑FS2350錨固,錨固完成后安裝鋼筋網和 ?20 mm 鋼筋梯梁,張拉至250 kN,并進行注漿,形成錨索全長預應力錨固。

3.4 底板變形量監測及分析

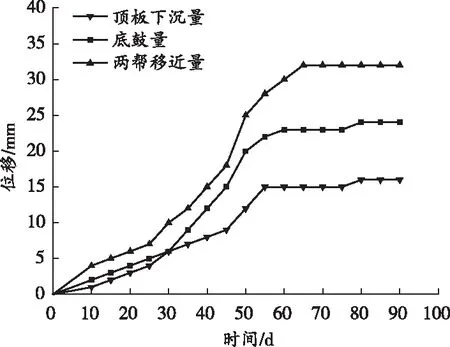

在水泵房底板加固后對底板變形量進行觀測,監測結果和硐室實物圖分別見圖7和圖8。

圖7 水泵房圍巖位移曲線

圖8 水泵房底板支護狀況

硐室底板加固后,對水泵基礎進行了澆筑,安裝設備,90 d后,底板基礎未見明顯變化,基礎無變形、無開裂的現象。從圍巖變形量來看,底板加固后40 d內,底鼓量呈現出逐步增加的趨勢,然后在40~60 d內逐步穩定,底鼓量最大僅為23 mm,不影響底板基礎的穩定。

4 結論

1)胡底礦盤區水泵房底鼓以擠壓流動性底鼓和膨脹性底鼓為主,底鼓呈全區域、持續性和連鎖性變形特征。

2)底板錨注技術有效充填了圍巖裂隙,提高了圍巖的完整性和力學特性,改善了圍巖的應力狀態,控制效果良好。

3)自主研發了新型防水錨固劑FS2350,該錨固劑能有效解決底板鉆孔在有積水下的錨索錨固問題,為底板錨索的有效支護提供了堅實基礎。

4)井下試驗表明,注漿加固和注漿錨索聯合控制技術有效控制了硐室底板圍巖變形,有效解決了深部破碎大斷面硐室底板圍巖的控制難題。