再制造加工技術的研究進展*

劉文浩, 陳 燕, 周 睿, 徐 良, 韓 冰

(遼寧科技大學 機械工程與自動化學院, 遼寧 鞍山 114051)

21世紀以來,能源和資源緊缺、環境污染等問題日漸嚴重,對國內制造業尤其是機械加工制造行業提出了更加嚴格的要求。制造業作為實體支柱產業的同時,也是各行業中主要的資源消耗者和環境污染源,其每年產生的環境污染物約占總環境污染物總量的70%。為了提高資源利用率、降低環境污染,再制造加工技術應運而生[1]。

再制造是將已到達服役年限而無法繼續使用的設備及其零部件等進行拆解清洗后,再使用一定的修復方法將其修復,最后組裝成再制造新產品的過程。經再制造后獲得的產品一般要達到甚至超過新品的使用標準,而其生產成本卻僅僅只有新品的一半左右[2]。再制造加工技術是再制造流程中最為關鍵的技術之一,旨在將經檢測后可再制造的零部件加工成符合相關技術參數的零部件。因此,加大力度推廣再制造加工技術不僅可以有效減少資源浪費,而且在降低環境污染方面也具有重大意義[3]。

1 再制造加工技術的發展與分類

1.1 再制造加工技術的發展與應用

由于歐美等發達國家制造業起步較早,當其制造業發展到一定水平后,逐漸開始重視產品生產制造與環境和資源的矛盾問題,并最早提出了再制造的理念。早在21世紀初期,美國在汽車領域的再制造產值就已突破至500億美元,約占其總產值的67%,使再制造產業成為美國支柱產業之一[4]。德國的再制造產業也早已取得長足發展,尤其是在民用汽車領域,其廢棄汽車回收率高達96%,也早已建成較為健全的廢品回收機制。

我國再制造產業起步稍晚于發達國家,再制造加工技術的概念是在20世紀90年代由徐濱院士率先提出的。在借鑒其他國家再制造產業發展模式的基礎上,形成了以先進表面工程技術為支撐的中國特色再制造產業體系,并且在航空航天、醫療器械、石油化工、船舶等行業的零部件再制造中得到廣泛應用。再制造加工技術也伴隨著再制造產業的發展而不斷進步與革新,傳統的再制造加工方法以零件更換法和尺寸修理法為主,即將已失效的零件更換為新品或將無法裝配的零件使用機加工的方法加工至符合裝配條件的尺寸。傳統上的加工方法比較簡單,存在著再制造率低、互換性差和再制造成本高等諸多弊端。目前,新的再制造加工技術不斷涌出,使再制造生產成本不斷降低,資源利用率不斷提高,再制造產品性能不斷增強,質量不斷提高,再制造加工技術已逐漸朝著智能化和高效化方向發展。

1.2 再制造加工技術工藝種類

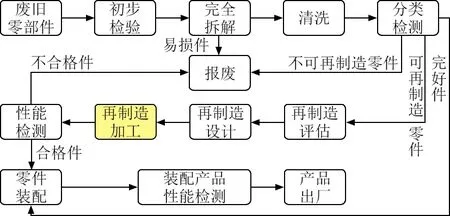

再制造加工屬于再制造流程中的一部分,再制造流程如圖1所示。整個再制造流程包括廢舊零部件初步檢驗、拆解、清洗、分類檢測、評估、設計、再制造加工、性能檢測等步驟,其中的零部件清洗和再制造加工是最為關鍵的步驟。再制造加工就是對有缺陷、部分損壞的零件進行修復、再加工的過程。

圖1 再制造工藝流程圖Fig. 1 Remanufacturing process flow chart

根據再制造加工零件的損傷形式,再制造加工技術可分為面向表面失效的再制造加工技術和面向結構損傷的再制造加工技術。其中,面向表面失效的再制造加工技術,是對因磨損和腐蝕等而發生表面失效的零部件進行噴涂、涂覆、電鍍等操作的加工技術;面向結構損傷的再制造加工技術的加工對象主要是因零件結構改變而失效的零件,其加工方法可分為增材再制造加工和減材再制造加工。當零件表面堆積大量碳化物或金屬氧化物時,零件的結構尺寸發生較大變化,需采用機加工、磁粒研磨加工等減材再制造加工方法;而當零件因高負荷或沖擊發生斷裂或變形時,需采用激光熔覆、焊接等增材再制造加工方法對零件進行修補。

2 面向表面失效的再制造加工技術

機械零部件表面失效的形式主要有表面磨損和表面腐蝕。隨著表面工程技術的發展,涌現出一批用在機械零件再制造領域的表面工程技術。使用這些技術對表面失效的零部件進行再制造加工,使原本已經無法使用的零件可以重新投入使用,與重新生產的零部件相比,大幅度降低了生產成本。

2.1 離子鍍復合涂層技術

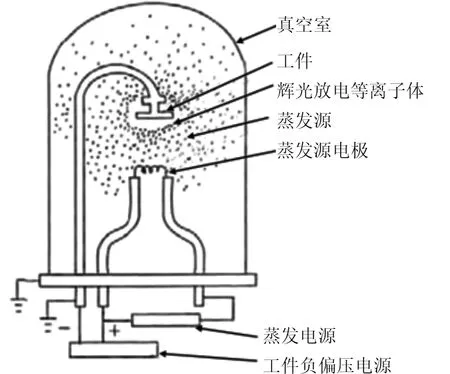

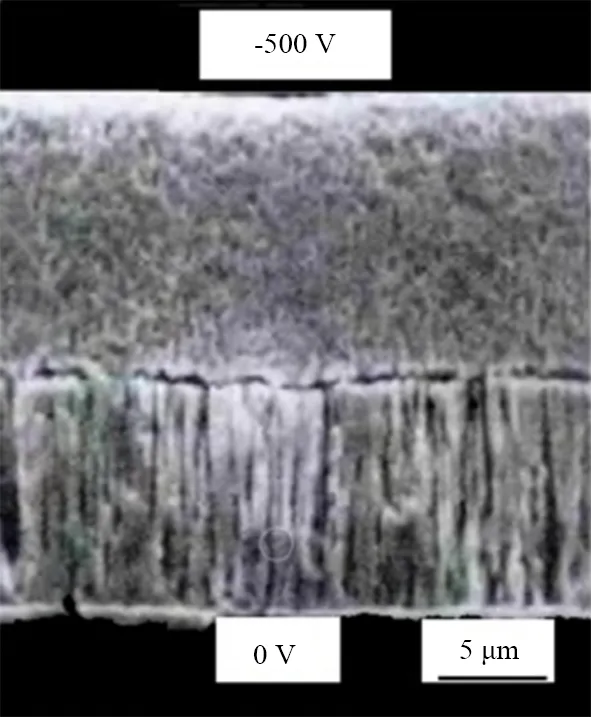

離子鍍膜技術是將氣體放電技術引入薄膜制備過程,將膜層粒子離子化,從而使膜層粒子的整體能量有所提升。根據物質源膜層粒子的形成方式,可將離子鍍膜分為蒸發型離子鍍膜技術和磁控濺射離子鍍膜技術。以蒸發型離子鍍膜技術為例,其加工原理是將工件置于低真空度容器中,將金屬膜料用蒸發鍍實現其離子化,再將負偏壓加到工件上,高能的電子將膜層粒子和氣體電離為具有高能的離子和原子,并產生輝光放電現象,如圖2所示;離子化且高能的金屬膜料粒子移動到工件表面后會逐漸累積生長,最終在工件表層形成一層致密的晶體組織。工件表面施加負偏壓后形成的膜層組織如圖3所示[5]。

圖2 離子鍍膜原理圖Fig. 2 Schematic diagram of ion plating

圖3 工件施加負偏壓前后膜層組織對比照片[5]Fig. 3 Comparative photos of film structure before andafter negative bias applied to the workpiece[5]

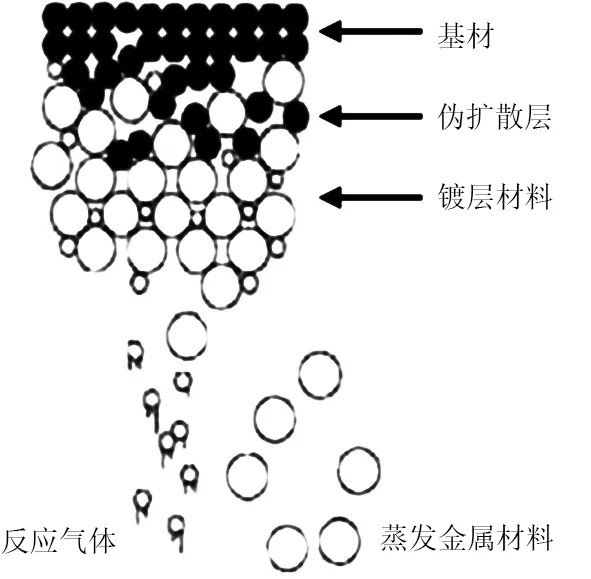

目前,為了使氣體產生更多的等離子體,放電形式逐漸從輝光放電向電弧放電發展。將離子鍍膜技術應用在再制造產品加工中,當帶有高能量的粒子移動到工件表面時,會對工件表面的原子產生轟擊效應,在表面原子脫離基體的瞬間,又被電離賦能,再次回到工件表面上[6]。在此過程中,殘存在工件表面的污物會在高能粒子轟擊下脫落,實現了工件表面邊鍍膜邊凈化的過程,最終在工件表面形成膜-基共混層,其結構如圖4所示[5]。新形成的膜層具有更高的致密性,可大幅提高再制造零件表面的性能,使再制造后的零件具有更高的耐磨性和耐腐蝕性等。

圖4 膜-基共混層示意圖[5]Fig. 4 Schematic of the film-substrate mix layer[5]

2.2 高速電弧噴涂技術

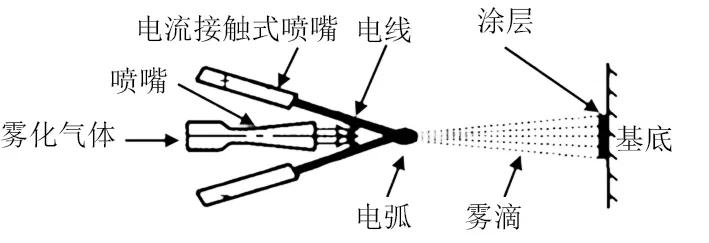

傳統的電弧噴涂技術是用電弧產生熱量,用高速氣流將金屬絲熔化,再將瞬間形成的液態金屬霧化,并噴射到工件表面上,在工件表面形成一層致密的涂層[7-9]。高速電弧噴涂技術是在傳統電弧噴涂的基礎上,應用空氣動力學原理,將壓縮空氣通過特有的噴嘴后得到一個高速的氣流,高速氣流作用在液態金屬上,能夠使液態金屬高速霧化且加速噴射到工件表面而形成電弧噴涂層。高速電弧噴涂原理如圖5所示[10]。

圖5 高速電弧噴涂原理示意圖[10]Fig. 5 Schematic of high velocity arc spraying[10]

高速電弧噴涂具有成本低、效率高、操作容易、能耗低、涂層致密及結合力強等優點。將高速電弧噴涂技術應用在再制造領域能夠發揮其技術優勢,其在發動機再制造、裝備防腐工程、電廠鍋爐管道防護等領域有眾多應用。通過采用電弧噴涂鋼絲形成的膜層在發動機曲軸上應用,能滿足其在腐蝕磨損環境下工作的條件,提高了發動機曲軸的使用壽命[11-12]。

2.3 超音速等離子噴涂技術

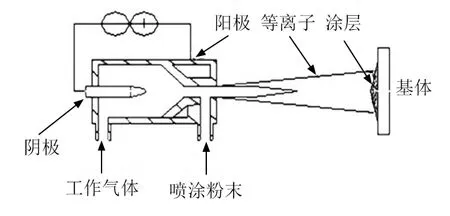

超音速等離子噴涂技術以非轉移型等離子弧作熱源,噴涂材料主要是金屬粉體。將電源的正極接入噴嘴,負極接入噴槍,給噴槍供應壓縮氣體,再由高頻火花引燃電弧,電弧產生的高溫使金屬粉體電離熔化,在壓縮氣體的作用下使霧化粉體形成高速等離子流;等離子流在遇到工件表面時,會逐漸地累積在其表面而形成涂層。超音速等離子噴涂具有高速的氣流、致密的膜層等優勢,在再制造領域得到了廣泛應用[13]。

在超音速等離子噴涂技術中,運行參數的選擇對工件表面膜層的生成具有很大的影響,其中最重要的參數有電弧功率和等離子氣體。等離子氣體需根據噴涂的工件進行選擇,通常選擇氮氣。氮氣具有運輸容易、電離熱量高、價格低廉、霧化效果好等優點。對容易產生硝化反應的材料,則可以選擇氬氣。電弧的功率需選擇最佳時的加工功率,其功率高低直接影響膜層的性質,且直接影響等離子體溫度上升的快慢,進而影響等離子體到達工件表面時的結合溫度,以及工件表面膜層的性能和不同狀態。超音速離子噴涂原理如圖6所示[14]。

圖6 超音速等離子噴涂原理[14]Fig. 6 Mechanism of supersonic plasma spraying[14]

超音速等離子噴涂技術形成的膜層具有組織致密、性能優良等優點。將超音速等離子噴涂技術與其他表面處理技術結合,能夠制備出更加優質的復合涂層,制備的復合涂層在零件表面磨損、失效修復等再制造領域有著重要的應用。在機械零件表面磨損修復方面,超音速等離子噴涂技術形成的膜層顯著提高了零件的使用壽命和性能,且其再制造符合環保、節能減排、高效的要求,達到了修舊利廢的目的,能得到較好的經濟效益。

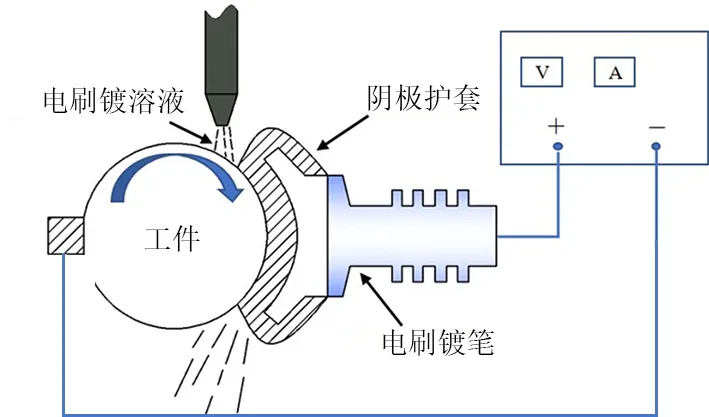

2.4 電刷鍍技術

電刷鍍技術是電鍍技術中的一個重要分支,是表面維修技術中的一種,主要偏重于工件的應用修復和中小批量工件的功能性表面強化[15]。其原理是鍍液中的金屬離子在直流電源作用下逐漸在工件表面放電結晶,從而在工件表面形成一層金屬鍍層。形成的鍍層可以強化和提高工件表面性能,修復因磨損而報廢的工件,因而電刷鍍技術近些年在再制造領域得到廣泛應用。電刷鍍技術原理如圖7所示。

圖7 電刷鍍技術原理圖 Fig. 7 Schematic diagram of brush plating technology

張偉等[16]用電刷鍍法制得含納米金剛石的復合鍍層,用其再制造的工件在高負荷下仍具有良好的抗磨損和抗疲勞性能。張玉峰[17]利用電刷鍍技術對多元復合材料的制備進行了研究,制得的鎳基納米復合鍍層在高溫條件下仍具有良好的耐磨性,較好地解決了再制造零件在高溫條件下易磨損的難題。電刷鍍技術的使用設備簡單,可適用于各種形狀尺寸的工件表面修復[18]。目前,電刷鍍技術常常與其他表面加工技術復合使用,以求能達到更好的再制造加工效果,如將熱噴涂技術與電刷鍍技術相結合,利用熱噴涂技術在零件表面噴覆一層涂層使零件尺寸快速修復,然后在生成的涂層上進行電刷鍍,減小熱噴涂涂層的孔隙率,從而達到增強涂層性能和提高表面光潔度的作用[19-20]。

3 面向結構損傷的再制造加工技術

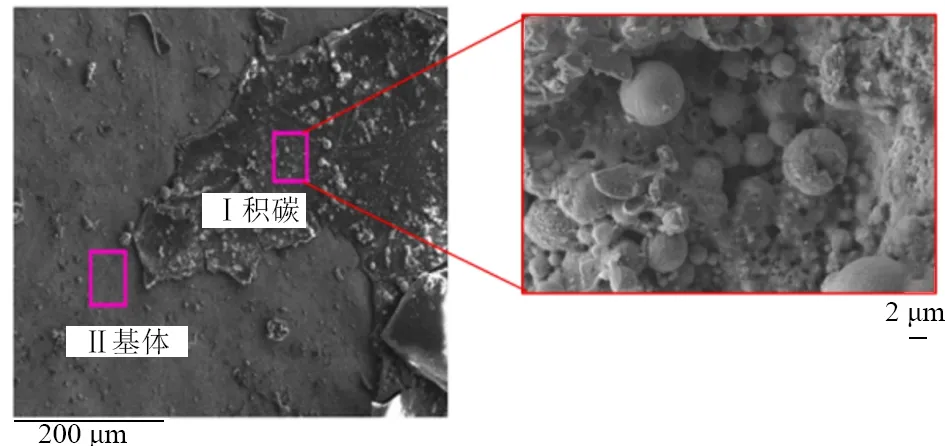

3.1 磁粒研磨技術

磁粒研磨技術是一種屬于微量切削的減材再制造加工技術,在航空零部件再制造加工中得到廣泛應用[21]。以航空發動機中的燃燒室零件為例,在飛行器飛行過程中,燃油噴嘴和渦輪軸零件表面會產生大量的積碳,零件表面積碳如圖8所示。積碳在燃油噴嘴處積累時會顯著降低燃油噴出的均勻性,對燃油的利用率和發動機運行的安全穩定性均會造成影響。渦輪軸內外表面發生碳積累時,會使其轉軸轉動的平穩性降低,燃油不易得到充分燃燒。因此,去除發動機零部件表面積碳對于保持發動機的穩定運行具有重要意義[22-24]。

圖8 積碳微觀形貌圖Fig. 8 Micro topography of carbon deposition

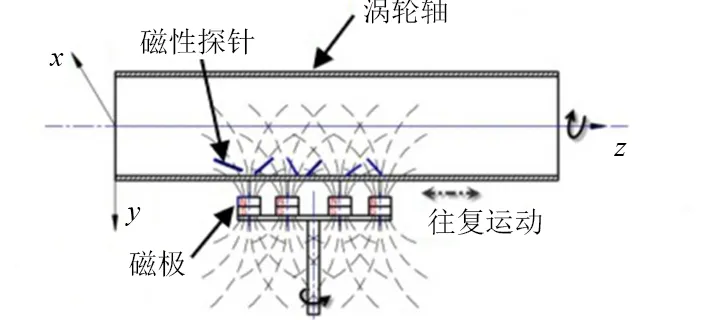

陳燕等[25]使用磁針磁力研磨技術對渦輪軸內表面進行了去積碳加工,其加工原理如圖9所示,成功將磁力研磨加工技術應用于渦輪軸的再制造中。徐會等[26]使用交變旋轉磁場對燃油噴嘴表面進行磁力研磨加工,噴嘴表面積碳的去除率達到98%,實現了對燃油噴嘴零件的再制造加工。

圖9 去除渦輪軸內壁積碳原理圖Fig. 9 Principal diagram of removing carbondeposition from inner wall of turbine shaft

3.2 激光熔覆技術

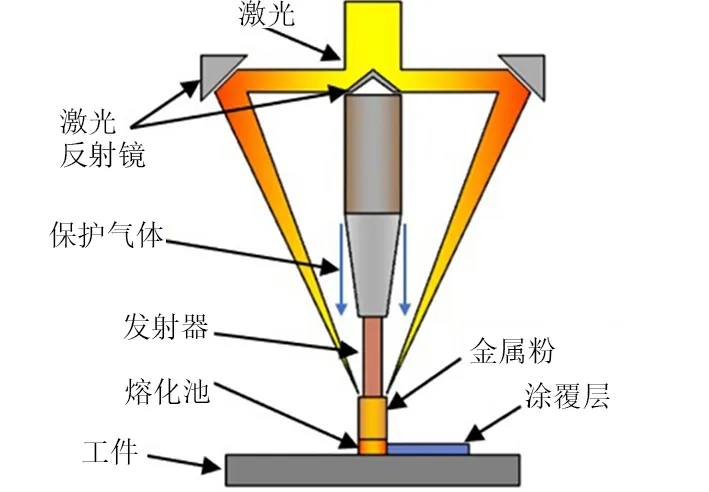

激光熔覆是指在基體表面放置涂層材料后,利用激光束輻照,使涂層材料熔化、擴展、凝固后在基體表面形成一層具有一定性能的涂覆材料的技術,其加工原理如圖10所示。通過激光熔覆技術,涂覆材料與基體結合在一起,形成具有特殊力學性能的表面復合層。工業燃氣輪機中的進氣機匣、葉片、渦輪盤等部件,在高溫高壓等極端環境下服役一段時間后,容易出現工件疲勞和損傷,采用激光熔覆技術對受損端部進行修復,可以極大地降低成本。目前,利用激光熔覆技術對受損工件進行修復已然成了再制造領域重要的修復技術之一。

圖10 激光熔覆再制造加工原理圖Fig. 10 Schematic diagram of laser cladding remanufacturing

樊昌杰[27]將激光熔覆技術應用在薄壁螺紋的快速修復當中,在保留現有高強度螺牙的基礎上,選擇一種硬度略低于零件基體的熔覆材料,對螺槽進行激光焊補,修復后的螺紋尺寸、形位公差合格,表明激光熔覆技術是一種低成本、可靠的再制造修復技術。姚喆赫等[28]以V型槽為研究對象,開展修復試驗探究,在修復過程中引入超聲振動,有效地改善了鎳基高溫合金V形槽激光修復區的微觀形貌,提高了其力學性能。

3.3 焊接技術

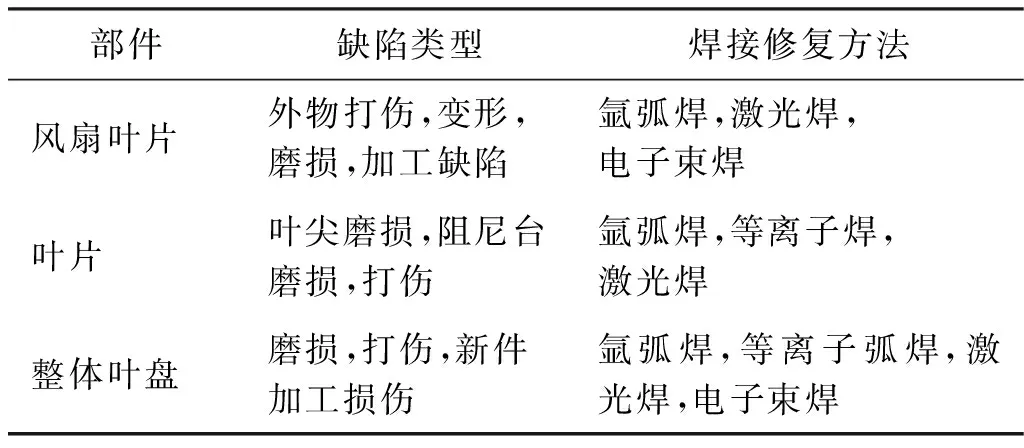

在航空再制造領域,對服役后的損傷零件進行再制造修復中,焊接技術同樣發揮著重要的作用。飛機和發動機部件常見缺陷類型和焊接修復方法如表1所示。由表1可知:現在常用的焊接方法有氬弧焊、激光焊、電子束焊、等離子焊等。其中,氬弧焊就是以鎢棒為電極,氬氣為保護氣體,在焊接過程中不斷從焊槍的噴嘴噴出氬氣,在電弧周圍形成保護層而隔離空氣,以防止電弧對熔池和鄰近熱影響區產生不利影響,從而獲得高質量的焊接效果;激光焊是指對加工表面進行激光輻射加熱,使表面熱量逐漸擴散到工件內部,通過控制激光參數,使工件表面形成特定的熔池[29],激光焊可以采用脈沖或連續激光束加以實現。航空發動機部件尤其是葉片與熱端部件等往往由于受到磨損、沖擊、高溫等極端環境影響,產生裂紋、腐蝕等問題。在飛機服役過程中,零件的損壞會嚴重影響其整體的安全性及使用壽命,因此常常使用焊接技術對航空發動機的各個損壞的部件進行修復。

表1 飛機和發動機部件常見缺陷類型和焊接修復方法Tab. 1 Common defect types and welding repairmethods of aircraft and engine components

陳柳池等[30]采用埋弧焊對鞍鋼軋機主傳動軸進行磨損修復,探究了焊接對母材本身的力學性能影響,發現當母材本身碳含量很高時的焊接性很差,焊接區容易產生冷裂紋,且堆焊產生的殘余應力較大,但成本較低。戴士杰等[31]針對截面形狀復雜、焊接修復精度高的航空發動機葉片,采用基于有理B樣條曲線的方法進行軌跡規劃,再利用NURBS曲線分別表示葉片截面的前緣、尾緣、葉盆和葉背的4部分曲線,并驗證了該算法在焊接修補精度上的可行性。

4 再制造加工技術的總結與展望

國內再制造產業目前處于發展階段,面臨行業標準不規范,再制造加工技術不成熟,再制造產品質量良莠不齊等諸多問題。但隨著未來技術的革新,再制造加工技術仍具有良好的發展前景,其發展趨勢展望如下:

(1)加工技術多樣化、復合化。伴隨著再制造產業的蓬勃發展,新的再制造加工技術的不斷涌出,再制造加工技術已不再局限于早期的換件法和尺寸修理法,新的熱噴涂、冷噴涂、激光熔覆、激光焊接等加工方法已成功應用于再制造加工領域,并取得了良好加工效果。每一種加工技術都有其獨特的優勢與局限性,未來,集多種再制造加工技術優勢于一身的復合加工工藝必會使再制造工藝穩定性和再制造產品質量進一步提高。

(2)加工裝備的智能化、自動化、集成化。隨著工業自動化和智能機器人產業的發展,產品的再制造加工設備也逐漸趨向于智能化和集成化。以智能化裝備為載體,將各種再制造加工技術與工業自動化相結合,不僅可以有效提高加工效率,而且還可以大大降低再制造成本。諸如零部件清洗檢測生產線,加工過程中材料的自動填充和無人操作的加工平臺等,必將使整個再制造加工過程變得更高效和簡單。

(3)高性能涂覆材料的研究。使用的修補材料的性能往往決定再制造產品的質量,尤其是在噴涂和激光熔覆加工過程中。涂層和熔覆層的原材料是性能優良的合金或非金屬粉末,往往要求金屬粉末具有高耐磨性、高耐腐蝕性、高球形和高穩定性,而目前國內使用的高性能合金粉末多數依賴進口。因此,打破高性能涂覆材料的技術壁壘,對于降低再制造加工成本和提高再制造產品質量具有重要意義。

(4)數值仿真建模優化。加工過程中的經驗判斷向定量分析的方向發展是再制造加工中的重要趨勢,將數值仿真建模技術與再制造加工技術相結合,通過使用數值建模仿真軟件對加工過程進行模擬分析,可以減少基礎試驗的次數,有效避免不必要的資源浪費。