鋼結構綠色拆除基本原則與實例驗證

曾 亮 肖建莊丁 陶 盧昱杰

(同濟大學土木工程學院,上海200092)

0 引 言

建筑物拆除作為建筑生命周期的關鍵階段之一,與建筑固廢資源化緊密關聯,拆除形成的建筑固廢經過資源化技術處理可作為建筑原料再利用。鋼結構因材料強度高和可裝配性能等特性已在施工建造過程中得到良好應用,但傳統無序的直接拆除受到設備工況和垂直運輸等條件的限制,最后形成的資源化成果較低[1]。

隨著我國城鎮化進程加快,綠色建筑特別是作為新型建筑工業化代表的鋼結構市場需求不斷擴大,鋼結構建筑是實現綠色建筑的最佳結構形式之一[2]。在當前建筑生命周期和建筑固廢資源化兩大學術背景下,鋼結構拆除急需通過拆除優化措施與方法,建立系統性拆除理論體系,剖析提高建筑固廢資源化利用層級,實現鋼結構的綠色拆除。

1 鋼結構傳統拆除方法的不足

傳統的建筑拆除施工原則為從上至下、逐層分段進行應先拆除非承重結構,再拆除承重結構[3]。拆除框架結構建筑,必須按樓板、次梁、主梁、柱子的順序進行施工[4]。根據現場情況和構件受力狀態,主要有人工與機械配合拆除和爆破拆除兩大類。傳統的拆除施工方法在實現資源化方面存在一定局限性,除施工環境復雜、安全管控難度高[5]等影響因素之外,拆除工藝的系統性、結構體系在荷載作用下的拆除施工順序尤為重要。

設計階段是建筑在營建過程中對資源化再利用成本最低而效果最顯著的表現階段[6],但建筑結構體系的關鍵構件或節點區域的設計往往未考慮到將來拆除后再利用所需。結構體系的整體成型或不適宜的連接方式使傳統拆除方法不可避免造成鋼構件屈曲、構配件損傷、焊接節點大變形甚至局部出現不可逆損壞。在這些客觀條件下,無視建筑構配件損傷甚至損毀的傳統拆除方法,會加劇結構體系在拆除過程中的不穩定性,且造成拆下物資源化等級相對不高,不符合可持續要求。

2 鋼結構綠色拆除的基本原則

鋼結構建筑的綠色拆除仍然需要滿足安全技術規范要求,根據樓層平面形狀與結構形式,綜合考慮整體結構穩定性,有效控制總體尺寸同時防止誤差積累的影響。拆除施工階段的受力狀況不能完全按照傳統結構力學分析,應采用施工力學的邏輯順序組織流水拆除施工[7]。

為規避傳統鋼結構拆除方法所形成的資源化程度有限,包括為使結構抗力得以恢復甚至提高,或部分鋼結構的安全修復,改建擴建甚至拆除重建[8],提出鋼結構建筑綠色拆除按照有序化基本原則,在拆除施工的準備階段就全面預估資源化成果,從對拆下物再利用出發,盡量維持原鋼結構件的完整性,降低資源消耗和污染物排放,改善傳統拆除方法造成材料循環利用率較低的弊端。

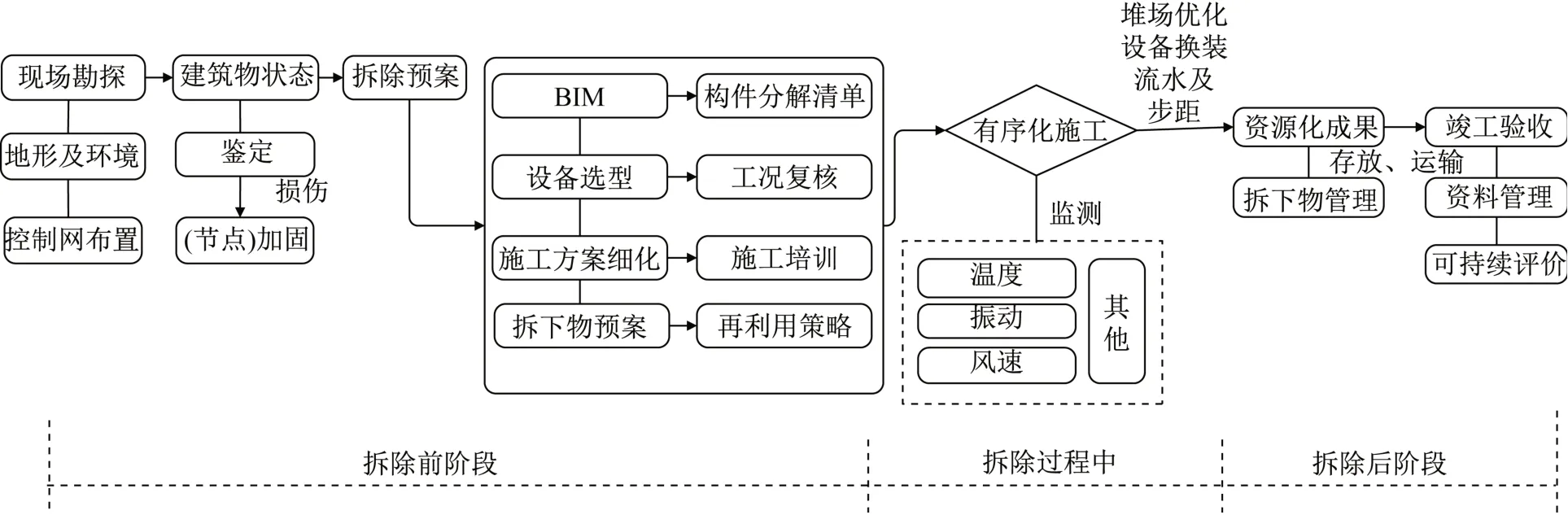

如圖1所示,鋼結構綠色拆除遵循有規劃、有預案、有步驟的“三階段九過程”有序化基本原則包括:

圖1 綠色拆除的有序化基本原則Fig.1 Fundamental principles of orderly green demolition

(1)拆除前階段。六個過程,包括:充分事前現場勘探;對建筑物狀態及損傷鑒定;形成綠色拆除預案;通過建筑信息模型等數字化工具將目標建筑分解,編制詳細的建筑材料及鋼構件拆解清單;通過工裝設計、拆除順序、施工培訓、構配件分段及設備的選型;拆下物預案和再利用策略。

(2)拆除過程階段。包括具體實施的兩個關鍵過程:有序化的拆除施工;過程監測及控制。結合考慮內力重分布、抗連續倒塌等理論,對包括溫度、振動、風速等各種環境因素進行監測,充分考慮應變及變形的風險。

(3)拆除后階段。最后一個過程是對拆下物管理及最終資源化成果評價階段。在再利用策略指導下,通過動態堆場的規劃、資源化分類、二維碼使用等,最后成果評價。

2.1 拆除前階段

首先完成待拆建筑現有地形及環境狀態的確定,并對該建筑的狀態及損傷做出鑒定。掌握目標鋼結構建筑的結構特點,通過對比分析原設計圖紙、模型深入檢測與鑒定,整理建筑信息模型制定該鋼結構建筑構部件、分解、材料等的清單,為編制拆除方案和布置施工控制網提供必要數據[9]。

整體建筑按照結構體系失效的邏輯關系進行損傷識別,同時考慮包括鋼承板或混凝土樓面板等因拆除施工順序或原材料收縮、徐變等時效性的結構變形影響[10]。選用必要的加固形式后,確定結構、節點的加固、建筑構配件改造方案,在正式全面動工前完成對整體結構體系或必要節點的加固,提高被拆除鋼結構的可靠度[11]。

拆除預案是指導有序化綠色拆除施工的主要依據。以資源化成果為目的,預先將各種拆除施工方法與不同的拆除順序相擬合,篩選影響因素和選用關鍵構件,利用層次分析法計算各項權重,預判待拆目標建筑所對應具有的最大資源化價值來決定最佳拆除路徑。綜合考慮各類環境影響因素及應對措施,包括對拆下物的保護及處理、再利用的規劃,基于模糊評價法對環境污染因素建立隸屬度函數或等級,確立建筑拆除環境影響評價模型,這可以是對于建筑整體或局部的評估[12]。

建筑信息模型等數字化運用是綠色拆除的關鍵步驟,對典型節點受力特性、整體結構的內力分析,合理拆除分區和歸并類型。有經驗的施工做法是建立數字化設計系統計算模型,盡量保障拆下物的完整和再利用可能,同時考慮分段后的鋼構件能夠滿足后續對集裝箱或陸路的運輸要求。通過設置臨時支撐或鋼平臺等局部構件穩定性,采用數值計算方法與現場實時監測手段管控每根結構在施工過程中的力學行為仍然是關鍵點[13]。

設備選型與工況復核緊密相關,鋼構件在結構體系分析后合理分段,確定拆除使用的各類機械設備或設施,通過對施工工況來復核設備可操作性。并核算在拆除施工過程中,對拆下物堆放、保管、轉運以及再利用策略。

2.2 拆除過程階段

有序化的拆除根據結構形式及受力特點,對拆除過程監測及結構控制措施,拆除施工各類影響因素包括各典型位置鋼構件的定位、應變;受氣候及溫濕度影響;拆除時引起的結構振動監測;環境氣候及風速對設備使用及施工的影響。

在每根鋼柱分段點標識上、下中心線及相對標高,拆除前對柱頂絕對標高復測,確認是否存在各種結構變形和移位。對大直徑的鋼柱還需要考慮豎向偏載的影響,用兩臺激光經緯儀置于相互垂直的兩條軸線上,視線投射到預先固定在鋼柱的靶標上,光束中心同靶標中心垂直,且通過旋轉最少2~3次經緯儀水平度盤,投測點均重合可表明鋼柱垂直度無偏差、無偏載。同時監測相鄰鋼柱中心線與定位軸線的偏差,以此監測柱間距作為復核[14]。

因溫度影響造成鋼結構內力偏差要考慮變形處理,高層鋼結構因拆除施工時長時間單邊日照會引起結構側向變形。對于單根鋼柱而言,鋼柱將會向背光的一側發生附加的傾斜位移,可考慮對鋼柱進行拆除預偏,預偏方向與太陽光照方向相反;塔吊等特種機械拆除施工受風荷載影響重要,結合結構的受力特性,在允許的風力范圍內進行施工,嚴禁超限施工;鋼結構的受損和安全性降低經常是由于動力荷載引起的累積結果,結構的動態響應往往與引起整體振動的強振源相聯系[15]。影響結構振動特性的主要因素是結構剛度、質量分布、阻尼,還與結構的支承與約束狀態、環境因素等有關,對構件在拆除過程中的振動情況進行監測,不但可完善結構特性參數來防止安全隱患,還能防止構件產生動力失穩;鋼結構建筑自重對結構變形影響相對于混凝土結構的較小,可根據實際情況判定。

環境氣候同樣是對拆除施工有重要影響的因素,根據項目所在地的具體氣候情況編制冬、雨季的拆除施工方案,臨時支撐架及配套腳手架應設置防滑條,最好因地制宜配置加熱等去濕除潮措施。

2.3 拆除后階段

通常拆下物存在兩種再利用方式,首先是直接利用,拆除后螺栓孔及整體外觀均較好的鋼結構件,經倒運后存放或直接投入再利用,通過二維碼系統及時對拆下物信息可追溯性能夠有效地避免額外費用和二次成本;其次是材料回收,動火切割后或在結構分段拆除中的邊角料,包括拆除下的其他各類建材,回收目的地越近,運輸成本越低,環境影響也越小。

現在業界尚沒有專門的拆除評估職業,對建筑拆除的評估一般是由設計師、施工單位、業主客戶、或具有一定相關專業知識學者的討論,來確定建筑的拆除是否可以進行。德國弗蘭克·斯科特曼教授借鑒制造業理念,將建筑拆除作為“定制化”生產中的一種計算機軟件程序,可以快速估計潛在的搶救價值和拆除成本。這將有助于在拆除施工開始之前,對該目標建筑的可行性做出快速評估。

3 有序化拆除實例與方法驗證

為有效評估鋼結構建筑在有序化基本原則指導下拆除所帶來的資源化成果,我們建立系統性的綠色拆除工藝方法體系,有序化、有步驟地完成對鋼結構建筑的拆除。位于某鬧市區的鋼結構辦公大樓因城鎮規劃原因被限令拆除,使用壽命尚不滿10年。該樓為典型的鋼框架結構,主體長125.00 m,寬110.00 m,地下4層,地上13層,標高從+74.210 m(B3層)到143.660 m,典型柱距為26.97 m×9.00 m,傾斜勁性鋼管柱截面為?1350×(20~60)mm;選取第L4層作為典型分析對象,該樓層鋼梁呈正交分布的主次梁結構體系,主梁最大截面尺寸為雙拼II1340×1800×120/(90×2)。

3.1 拆除規劃及預案

經現場勘探確定該建筑物從地下室三層B3貫穿至第六層L6的“Y形”鋼管柱,單根構件長度超31 m、總重約94 t,在原安裝過程中已通過全熔透對接焊成為整體。每層樓面的“X形”鋼平臺單體尺寸為9.0 m×9.0 m,重達112.7 t/個。

從使用狀態和結構承載力狀態兩方面進行拆除前鑒定。經現場調研,收集和整理當地類似鋼結構建筑的信息作比對,分析相同環境因素下結構損傷的演化規律,結合現代專業檢測方法,對材料強度、裂縫、變形、誘蝕等測定。典型的鋼框架結構傳力途徑明確,進一步有限元分析后,按現行規范驗算校核,主要分析承載傳力途徑上關鍵構件對結構安全使用的影響。比對外懸挑及檐口等典型可視位置在原設計圖紙的坐標,結構不同部位未有明顯沉降、圍護結構固定點無破壞,節點功能有效、各樓層位移及變形偏位均在合理偏差范圍內。該建筑鋼構件由于采用國際優質油漆品牌且漆膜厚度超200μm,防腐系統依然有效。將經驗法和科學鑒定結合,能夠更加全面地識別待拆建筑結構的性能和狀態,為拆除預案和實施提供可靠的技術依據。

初步確定塔吊組裝及移動機械同步作業的拆除方案,劃分作業區并布置塔吊至電梯井位置分別在Y-W/第4-5軸、AA-Y/第15-16軸、N-M/第20-12軸(圖2),對相應塔吊位置的屋面及樓面等缺口通過鋼框架進行補強和連接;同時查證建筑檔案館的原交工資料以驗證原塔吊布置方案。經圖2放樣建筑信息模型應用及構件分解,兼顧機械的懸臂工效和拆下物尺寸限制,鋼結構件分解及重量布置、塔吊布置及作業區域見表1。

通過典型節點及其所在位置,進行設備選型及工況復核,確保每一根鋼構件盡可能避免被破壞且最大發揮機械利用率。通過表1對典型鋼結構節點重量對比,可知在標準層的典型節點“Y形”柱節點重量23.0 t,選取最不利情況位于AE軸/第22軸節點,此時塔吊使用半徑42.459 m,T1200-64Q塔吊60 m臂長4倍率工況下的額定使用重量為29.0 t,考慮吊鉤及鋼絲重量1.1倍安全系數小計1.9 t,即29.0 t>23.0 t+1.9 t,塔吊利用率可達85.9%。同樣對表1“X型”鋼平臺中心節點分析,該節點重24.1 t,塔吊最不利情況位于AE軸/第22軸節點,此時塔吊使用半徑45.09 m,同樣此情況下塔吊的額定使用重量為26.9 t,26.9 t>24.1 t+1.9 t,該塔吊利用率將高達96.7%,滿足吊拆施工要求。

表1 典型鋼構件參數組成Table 1 Parameters for typical steel members

從鋼結構件的重量布置(圖2)可知,標準層共有4根鋼梁超出塔吊拆除吊運能力,需要對這些鋼梁再次分段并根據實際現場環境布置臨時支撐協助拆除。4根鋼構件拆除分解如表2所示。

根據表2超重構件的重量及所在位置,對各實施方案進行工況分析和工效計算,如圖3所示。此根超重鋼梁全長22 m,重量88.77 t,現場設計分段為2段,即1根10 m段(40.35 t)和1根12 m段(48.42 t),分別進行工況分析:吊裝10 m段時,TC1作業半徑36.57 m,起重能力35.35 t×80%>24.21 t(TC1塔吊)+1.9 t;TC2作業半徑37.17 m,起重能力33.54 t×80%>16.14噸(TC2塔吊)+1.9 t,同理吊裝12 m段塔吊利用率達到95%,均滿足要求。依次對其他超重鋼構件工況核算利用率分別達到96.2%、78.6%、92.8%,有效發揮使用功效。

圖3 對超重鋼構件的拆除分段工況分析Fig.3 Analysis for heavy steel members demolition

表2 標準層超重鋼構件的分段設計Table 2 Arranged section for overweight steel member in standard floor

拆下物的歸集取決于綠色施工順序,在臨時區首先對拆下物無區別整理和分類,完整的鋼構件登記后直接送至包裝處理區,經動火處理的鋼構件在去除毛刺或切割口處理后轉運至處理區,而固廢物垃圾和破損的鋼制品被作為有價物回收,隨外運批次直發處理場,再經由廢料加工行業二次加工成為商品;在包裝處理區按照鋼梁或鋼柱的截面規格進行分流,對于油漆或防腐系統破壞嚴重的鋼構件進行必要的防銹處理;暫時無法投入下一個項目或再利用的鋼構件,單獨包裹以珍珠棉薄膜防塵;包裝完畢的鋼制品或固廢物,統一按照車載體重比配重要求,轉運至成品區待運。拆除后堆場可采取搭設可移動式活動棚避免因拆除施工破壞防腐層的受損面返銹[16]。考慮部分鋼構件表面附著混凝土或其他雜質在將來面臨回收處理難度較大,Cu、Sn等元素一旦混入很難再去除,回收再利用過程可以考慮先采用儀器快速檢測分析。

3.2 有序化的拆除實施

鋼結構建筑拆除在原則上首選是通過解除原栓接節點的高強螺栓連接進行,為能夠順利完成復雜節點拆除,通過對單剪連接高強螺栓群進行實體單元有限元模擬分析,結合非線性影響,精確掌握到高強螺栓群在各階段包括滑移、強化和屈服等各個階段的受力機理分析結果。需要解體分段的鋼構件的臨時支撐點選擇非常關鍵,臨時支撐的構造根據上部及關聯結構所傳力的大小而設置,并驗算下部結構的承載能力[17]。

該實例中臨時支撐結構經軟件Midas的建模與計算分析相結合驗證施工方法與數值模擬合理性,取得包括最大壓應力與變形、壓彎構件的穩定性、支撐點反力與樓板承載力的對比結論[18]。

圖4 典型鋼節點拆除及支撐架Fig.4 Typical joints removed and supported frames

臨時支撐架的最不利工況出現在對位于AE軸/第2-7軸超重鋼梁的拆除(表2中編號1#),按照最不利荷載工況1.35D+0.9w45計算,風荷載設計值為3.5 kPa,經驗算可得支撐架頂端位移最大值為1.332 5 mm 圖5 支撐架與樓板承載力的驗算Fig.5 Checking for temporary tower 根據相關規范對樓板進行沖切強度及抗彎強度計算。經勘察本案樓板鋼筋布置為12@200 mm、每延米鋼筋截面積565.2 mm2,可知在支撐架角柱最大荷載184.8 kN作用下,樓板彎矩107.48 kN·m小于抵抗彎矩設計值Mcd=259.99 kN·m,同時樓板的抗沖切承載力Vsd=595 kN。遠大于角柱集中反力,該支撐架設計及下部結構構造均滿足拆除施工要求。 綠色拆除的過程控制及監測:對于鋼梁的拆除,用全站儀測出鋼柱與鋼梁連接牛腿的標高值,通過與理論標高對比位移差值來判斷鋼梁的內力情況和變形監控,同時對鋼梁的重點部位內力監測,有利于局部結構及連接處應力應變隨各外界載荷(溫度、風載等)作用而變化,為主要節點的安全拆除提供監測依據[19]。 針對該建筑鋼柱多為圓管形式的特點,拆除工程師采用鋼結構管(柱)的對接器可有效解決鋼管拆除過程中高精度、低應力的要求,并保障鋼管在豎向拆除過程中不因移位造成豎向荷載對支撐架偏載影響過大。 鋼結構建筑拆除同樣要避免連續性倒塌的發生,局部位置因原結構體系的豎向承重鋼構件被拆除而發生動力響應,在彎矩和拉力共同作用下會出現不同的受力機理。通過布置觀測點對失效柱柱頂荷載、位移以及響應構件的位移跟蹤復測,可及時掌握梁端和跨中應變的發展與傳遞規律,提高節點在結構體系抗連續倒塌性能[20]。 該拆除現場不能在塔吊及其他機械設備同時工作覆蓋范圍之外布置臨時的拆下物堆場,根據有序拆除工藝流程建立動態拆下物堆場,始終維持場地周轉利用率。首先建立臨時堆場,滿足C區鋼結構的拆除和臨時設備的堆放,構件轉換倒運出場保證在兩天之內,對每根構件通過二維碼建立可追溯性系統,同時引入二維碼編譯腳本實現移動設備端掃描二維碼對構件模型即時預覽和信息查詢[21]。 建筑拆除與廢料利用存在正相關性[22],協助施工并提高材料利用率,將施工前期所拆下的屋面附屬結構及型鋼材料焊接再組裝,制作成帶有滾輪的施工措施平臺,投放在不同樓層上,重新服務于拆除施工。 在有序化的綠色拆除基本原則指引下,鋼結構建筑的綠色拆除通過多種有效的技術和施工方法配合,盡量減少因拆除而造成的無法再生利用固廢料、提高資源化程度,有效落實綠色拆除的成果。 在該鋼結構建筑拆除實例的具體實施過程中,建筑信息模型作為一種優化數字化技術被投入使用,這是拆除前階段的關鍵步驟。數字化技術的核心就是通過這種分解和確定具體的拆除目標,并在整個拆除過程中實現建筑信息模型的共享與轉換,將擬被拆除的鋼構件目標信息具體化;同樣也可以在模型里模擬并調換拆除施工順序,經合理性驗證后,將不同拆除路徑的擬合結果進行比較,可較全面、快速地規劃和評估拆除工作。 該案例施工場地狹小,為解決該鋼結構建筑所處周邊地理環境復雜、建筑外形尺寸較大、施工空間不足的困難,拆除過程中組合采用了構件分段、機械選型、動態堆場三種施工措施方法。拆除分段技術在滿足安全規范要求下,根據信息模型及實地各樓面的平面形狀與結構形式,綜合考慮對稱性和整體穩定性進行實施,分段原則應遵循參數應適應運輸尺寸、盡量減少分段數量、分段實施滿足各拆除操作工序的合理性和安全性,且優先在承載力相對較弱的區域進行。機械布置相關于合理劃分施工區域,首選采用原建筑的垂直通道布置機械。所選機械型號與構件分段尺寸同樣相關,同時防止因動火拆除造成的誤差積累,經兩者相互演算獲得機械最大利用率的最佳布置位置。動態堆場的布置緊密關聯施工現場的堆放條件、道路、機械位置等因素,提高拆下物的周轉時間,為順利拆除實施提供足夠作業面,并因地制宜將部分材料在拆除過程中再利用。最終實現降低設備的投入,并為拆除下的鋼構件提供足夠空間,大幅降低成本。 案例中采用工況復核作為輔助性計算方法,首先對分段尺寸、機械選型及堆場布置三者進行資源平衡,包括對施工現場的空間資源進行優化,平衡拆除作業區域與堆場所需面積,縮小二次運輸距離,使空間資源得到充分利用;其次考慮到機械作業時間,并提高作用工效;最后結合有限元分析驗證臨時措施和下部結構的拆除安全性。 該鋼結構辦公大樓實施有序化的綠色拆除后,總用鋼量12 400 t最終實現回收成品鋼構件10 449 t,約占84%;拆下物在現場作為施工輔助裝備重新直接使用339 t,約占3%;鋼構件成品回收率高達87%。 通過實例分析發現,底層鋼結構柱腳及附屬裝飾鋼結構損壞較嚴重且不可修復,部分鋼構件節點全熔透焊接成型后與壓型鋼板混凝土樓面成為整體無法分離,重復利用做輔助支撐架的部分型材降低了成品回收率。同時也發現較長的拆除工作時間被耗費在附屬結構施工上,比如在對石膏板、PV屋面、墻體的拆除分項工程,可通過加強對此部分的管理,找到拆除工程中的最大效益和工期追求的兩者平衡。 建筑行業倡導的綠色發展戰略目標,已體現在綠色建筑、綠色施工、既有建筑的綠色改造等多方面,然而從基于建筑的全壽命周期角度考慮,需要綜合性更深入地在節能、碳減、運營、成本、效率等多方面建立系統性的規則。 本文提出的鋼結構綠色拆除有序化原則,在遵循這樣有規劃、有預案、有步驟的“三階段九過程”原則指導下,并不是片面得追求低成本、利潤最大化,而是從根本上將綠色拆除的施工優化措施和先進工藝方法整合,作為有序化基本原則的有機組成部分,將包括建筑信息模型的多樣化運維、待拆除構配件依據作業工況的受力分析與技術分段、結合環境影響評價的過程控制及監測、拆下物的分區管理和即時再利用,以及動態堆場的設置等綠色拆除的管理和技術滲透到組織設計中,配合綠色拆除有序化原則的實施。經實例驗證,能有效保留原建筑鋼結構部件完整性,提高建筑固廢資源化和拆下物的再利用率。 通過有序化基本原則、方法和實例分析結果相結合,找到了綠色拆除與資源化的內在聯系,可在系統性地拆除施工同時,完善實時監測方案來反饋待拆構配件的即時狀態、對各類外部荷載因素作用的響應,這有助于全面掌握建筑物在各階段的狀態,也是提高綠色化、資源化的科學途徑。

3.3 有序化拆除的實施評價

4 結 語