洗煤廠振動篩故障診斷系統的設計及應用

高景任

(汾西礦業集團有限責任公司洗煤廠,山西 介休 032000)

引言

振動篩就是洗煤廠完成原煤洗選的核心設備,當前我國洗煤廠常用的振動篩類型為直線振動篩,其基本工作原理是借助偏心塊的不斷旋轉,對煤炭進行篩選。正是由于振動篩的偏心旋轉,加之工作負荷往往較大,因而長時間承受十分復雜的承載力,除此之外,振動篩的工作環境整體比較差,高溫、潮濕、過負荷、長時間工作等,容易發生殼體開裂、軸承損壞、橫梁斷裂、彈簧斷裂等各類故障,同時,由高頻振動引發的各類電氣故障也極為常見,故障識別及處置難度較大[1-4]。因此,針對洗煤廠大型直線振動篩的常見故障,設計一套設備在線監測系統及故障診斷系統。

1 礦用振動篩的工作原理

振動篩的整體結構設計及工作原理并不復雜,主要包括設備機身、驅動系統、激振系統、隔振系統四部分,直線型振動篩三維模型示意圖如圖1 所示。直線型振動篩的工作原理就是采用雙激振器驅動,當兩臺激振器做同步、反向旋轉時,其偏心塊所產生的激振力在平行于電機軸線的方向相互抵消,在垂直于電機軸的方向疊為一合力,因此篩機的運動軌跡為一直線,在激振力和物料自重力的合力作用下,物料在篩面上被拋起跳躍式向前作直線運動,從而達到對物料進行篩選和分級的目的。

圖1 直線型振動篩三維模型示意圖

2 振動篩常見故障

1)設備的異常振動。振動篩的工作原理導致設備的異常振動故障非常常見,表現為設備出現橫擺、振動紊亂、物料跑偏、殼體異常振動等,故障原因包括偏心塊質量缺陷、激振器發生力矩偏差、彈簧老化等。

2)彈簧一致性故障。設備出廠時彈簧的自由剛度和剛度是一致的,但隨著使用期限的延長,彈簧會逐漸老化,表現為無工作負荷時彈簧的靜變形不一致,有工作負荷時彈簧工作回復力度不一致,導致局部裂紋產生。

3)激振器軸承故障。軸承長時間承受較大負荷,工作頻率高,故障率較高。如果再缺乏養護,導致軸承缺少潤滑油、油質污染,還會使軸承摩擦與磨損加劇,如果熱量無法及時散出,還可能引發軸承卡死等故障。

4)設備機身的疲勞裂紋等故障。設備機身及殼體的損傷大多是由于疲勞裂紋所致,常發生在振動擾動處及應力集中處,裂紋發生后持續擴展,會導致部件損壞,壽命降低,需要及時處理,消除相關隱患。

3 振動篩故障診斷系統的設計方案

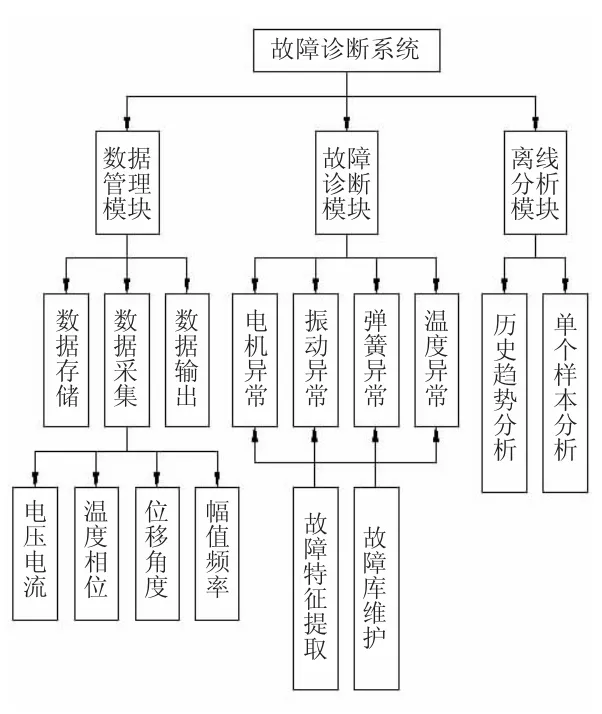

振動篩故障診斷系統總體需要實現數據管理、監測診斷、離線分析等三項主要功能。整體的故障診斷系統方案設計如下頁圖2 所示,包括數據管理模塊、離線分析模塊和故障診斷模塊三部分。數據管理模塊主要包括數據存儲、數據采集、數據輸出等功能;離線分析模塊主要包括歷史趨勢分析和單個樣本分析等功能;故障診斷模塊主要包括對電機異常、振動異常、彈簧異常、溫度異常等進行監測和故障診斷,主要基于故障特征提取和故障庫維護等基礎功能。通過以上流程,對設備運行狀態進行實時監測,實現報警和處置功能。

圖2 振動篩故障診斷系統整體方案示意圖

4 故障診斷系統的應用

4.1 故障信號的采集與分析

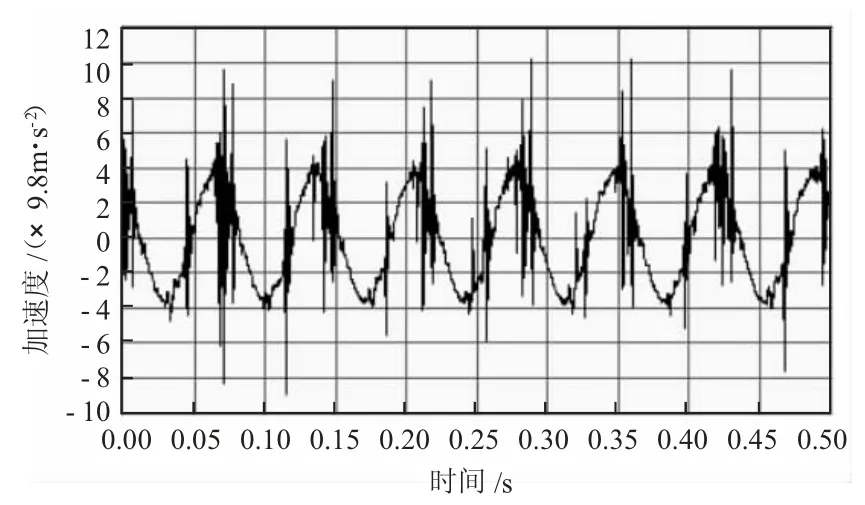

故障監測與診斷的基礎工作是對故障信號進行大量采集,渠道是通過在激振器主梁、彈簧支座、殼體等區域安裝傳感器,進行信號采集并轉換為模擬數字信號,然后進行數據的分析。其中,數據采集后的A/D 轉換較為關鍵,數據質量指標包括采樣率、采樣通道數、采樣頻率、信號處理效率、精確度等。采集信號后經過轉換、降噪、去除直流分量等措施,得出某故障信號圖譜如圖3 所示。

圖3 某故障信號示意圖

4.2 在線監測與故障診斷的實現

在線監測功能的實現是將采集處理后的實時數據與數據庫的閾值進行比對,判定是否存在故障。例如,對于振動異常故障,系統會自動分析監測點的受力信號、振動頻率信號、測點的運動軌跡信號等,判斷振動是否異常;對于彈簧性能,系統會通過彈簧支座上的4 個監測點的受力、位移等數據,判斷彈簧的一致性是否存在問題。系統會自動在學習模式和診斷模式之間進行切換,學習模式能夠對數據進行存儲、分析、設置警戒值等,診斷模式則會對系統進行實時監測與保護。

4.3 故障預測系統軟件的創建

系統必須具備一個良好的人機交互窗口,即必須將系統的所有功能融入一個具備良好操作功能的軟件中。基于MATLAB 開發出振動篩故障診斷系統軟件。軟件界面包含開始采集、監測診斷、自學習、歷史數據、離線分析、報表輸出等模塊,可實現常規的操作功能。

5 結語

基于研究成果開發出振動篩故障診斷軟硬件系統,并成功用于礦井直線振動篩的在線監測與故障診斷,能夠實現采集振動信號、溫度信號、電量信號以及數據的轉換、分析與存儲功能,可進行故障的自動預警及故障處置方法提醒,并基于自學習功能對系統數據庫進行更新和擴充,對故障預警閾值進行調整,提高預警的精度。通過研究雖然實現了系統的監測與預警,但對于日常工作中如何降低故障率、延長設備使用壽命、提高生產效率,還需要進一步的研究及實踐。