基于振動信號降噪的鋼板件損傷定位

徐翠鋒, 王 紹, 景亞鵬, 胡鴻志*, 吳 景

(1.桂林電子科技大學電子工程與自動化學院, 桂林 541000; 2.廣西自動檢測技術與儀器重點實驗室, 桂林 541000)

鋼板在機械制造行業、汽車行業、航天航空行業、化工行業是非常重要的原材料與重要構件[1]。在生產和使用過程中,鋼板件的表面易發生破壞導致變形裂痕而斷裂,嚴重時將會引發安全事故[2]。因此,對鋼板件進行破壞損傷過程的檢測,掌握其安全狀態,定位損傷位置以制定合理的運行/維修決策方案,可以減少甚至避免事故的發生,具有重要的現實意義。

振動信號是狀態信息的重要載體,很多損傷的特征會由振動信號反映[3]。王陽等[4]基于振動信號的短時能量特征完成了對地震動目標的定位;李帥永等[5]采集管道泄漏時的振動信號并基于改進小波變換和互譜相位差譜完成定位;Liu等[6]建立仿蝎子振源模型進行了室內定位實驗。由于振源定位技術實際應用過程中,傳感器采集到的振動信號包含著噪聲,噪聲來源類型包括:機械噪聲和電磁噪聲,因此,在提取信號時間特征之前,要進行降噪處理。王建國等[7]基于EMD和小波包降噪提高管道泄漏源的定位精度;王宗煉等[8]利用小波變換降噪方法降低定位誤差。本研究采集鋼板件損傷時產生的振動信號,利用小波包變換(WPT)和集合經驗模態分解(EEMD)的方法來提高定位精度,不同于傳統互相關法,利用能量閾值檢測獲取時間并通過延時疊加定位算法實現了鋼板件上損傷區域的定位成像。

1 鋼板件沖擊損傷試驗系統

(1)試驗對象為長寬50 cm×50 cm厚0.3 cm的不銹鋼板件,試驗環境在某小型臥式鉆床表面。對于金屬板件而言,損傷主要來自外物碰撞、沖擊導致板件產生變形、裂紋缺口[9]等,因此試驗設計落錘實驗來模擬產生突發型損傷信號。

(2)加速度傳感器選用Bruel&Kjaer公司的4507-B-001微型壓電式加速度計,其靈敏度 9.752 mV/g,測量范圍為(0~714)g;并配備有4 mA的恒流適配器進行供電。

(3)數據采集板卡設計是以ADC7606和STM32為核心組成的模數轉換電路,最高采樣頻率為100 kHz,A/D分辨率為16位,輸入信號范圍 ±5 V、±10 V,通信方式采用USB2.0。

(4)工控機LabVIEW軟件提供數據的采集與存儲。

試驗系統總體結構如圖1所示。試驗中數據采集板卡電路如圖2所示。

圖1 試驗總體結構

2 損傷試驗方案設計

2.1 小波包閾值降噪原理

試驗中對鋼板件的采集信號進行分析發現,原始信號中含有大量的背景噪聲,則原始信號s(i)可以表示為

s(i)=f(i)+σe(i),i∈[0,n-1]

(1)

式(1)中:s(i) 為原始信號;f(i) 為有用信號;e(i) 為噪聲信號;σ為系數。

f(i)有用信號通常集中在低頻或穩定頻率段,而e(i)則表現為高頻的特征,而利用小波包分解可以對包含有大量低高頻信息的含噪信號進行時頻上的局部化分解。

具體的小波包閾值降噪的操作步驟如下:①確定分解層次,對信號s(i)進行分解;②選取合適的小波分解的基函數;③選定合適的門限閾值λ,并根據閾值函數對每一個小波包分解系數進行量化。④根據最低層的小波包分解系數和量化系數對信號進行小波包重構。

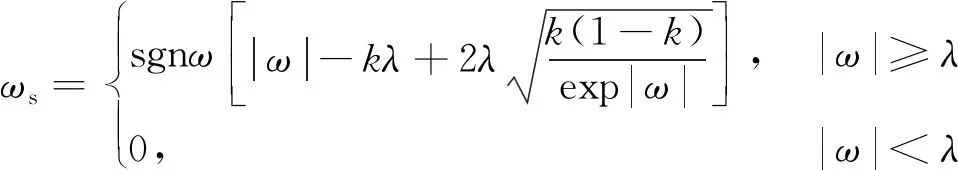

信號去噪效果的好壞取決于選取的門限閾值λ和閾值函數。由于傳統的硬閾值函數處理后的小波系數存在不連貫性以及軟閾值處理后高頻部分信息易丟失的問題,因此引入調節因子k∈[0,1]構造了改進的閾值函數:

(2)

式(2)中:k為函數調節因子;ωs為處理后的小波系數;ω為小波包分解后的系數;λ為閾值。

此外,λ是半軟閾值函數最重要的參數,如果λ選擇過大,則信號失真嚴重;如果λ選取過小,則降噪效果變差。因此,引入了改進的固定式門限閾值方法,其計算公式如式(3)所示:

(3)

式(3)中:σn為小波系數標準方差;N為信號長度;j為分解層數。

2.2 集合經驗模態分解降噪原理

集合經驗模態分解(EEMD)是在經驗模態分解(EMD)基礎上提出的,其主要思想是將噪聲輔助分析應用于EMD分解,有效解決了頻率混疊問題[2],提高信號分析的精確度。

由于在EEMD分解中高斯白噪聲的標準差比值系數K以及循環次數I的設定對EEMD的分解效果起到決定性作用,因此對于兩項參數值設定的步驟如下。

(3)將K返回步驟(1)得到循環次數I。

(4)根據K、I對信號進行EEMD處理,得到各級IMF分量。

(5)基于IMF與原信號的相關系數、能量占比進行信號重構,實現去噪的目的。

2.3 降噪效果分析

圖3所示為在損傷試驗系統上進行降噪效果分析;圖4所示為1號加速度計采集到的原始信號;圖5所示為小波包降噪后的信號,設定WPT的分解層次為6,小波基選擇db7,k=0.9,則λ=2.98;圖6所示為對WPT去噪信號進行EEMD分解后各模態分量,其中K=0.2,I=400;圖7所示為 IMF1~IMF6分量與信號間的相關系數和能量占比;圖8所示為根據能量占比、相關系數大于0.1的原則進行重構后的信號;圖9所示為其余3個傳感器的降噪后信號。

圖3 降噪實驗示意圖

圖4 1號傳感器采集信號

圖5 小波包閾值去噪后信號

圖6 EEMD分解后模態分量

圖7 相關系數、能量比圖

圖8 1號傳感器降噪后信號

圖9 WPT-EEMD降噪后信號

為了進一步驗證WPT-EEMD方法的降噪效果,分別計算出多種方法的信噪比(SNR)與均方根誤差(RMSE),結果如表1所示。表中數據顯示在鋼板件損傷試驗系統中,WPT-EEMD的降噪性能最佳,信噪比最高且均方誤差最小。

表1 4種降噪方法比較

通過閾值檢測獲取信號到達傳感器的時刻,考慮到降噪后信號幅值在±20 mV以內波動,因此設定電壓絕對值首次越過閾值20 mV的時刻為信號到達傳感器的時刻。

3 損傷試驗方案驗證

3.1 延時疊加原理

延時疊加原理是通過對陣列中傳感器采集的振動信號進行延遲運算,使期望方向上到達的信號通過相加干涉而增強,其他方向上到達的信號通過相減干涉而減弱。

如圖10所示,根據此原理基于鋼板件損傷試驗系統設計了損傷區域定位的搜索步驟。假設板件上傳感器陣列坐標、損傷源真實點坐標、當前掃描點坐標分別對應(ai,bi)、(a0,b0)、(as,bs),則點與各個傳感器的距離分別為

圖10 延時疊加原理

(4)

(5)

式中:di為第i個真實點與傳感器的距離;Di為第i個掃描點與傳感器的距離。通過查表確定鋼板件中波的傳播速度為c=5 500 m/s。

假設s(t) 為1號傳感器接收到的信號,則整個傳感器陣列接收到真實信號X(t)可表示為

(6)

式(6)中:ω為信號的角頻率;e-jωt為信號的復數形式。

同理,整個傳感器陣列接收到掃描點信號Y(t)可表示為

(7)

因此,陣列在某一處掃描點的能量響應Q、掃描區域中能量響應最大點Qmax分別為

Q=E{X(t)YT(t)}

(8)

Qmax=E{X(t)XT(t)}

(9)

式中:E為能量響應;XT和YT是函數X和Y的轉置。

在對鋼板件檢測區域進行掃描時,網格點越小則能量響應圖像素點越高,因此適當減小掃描步長可以提高成像分辨率與定位精度。

3.2 驗證實驗

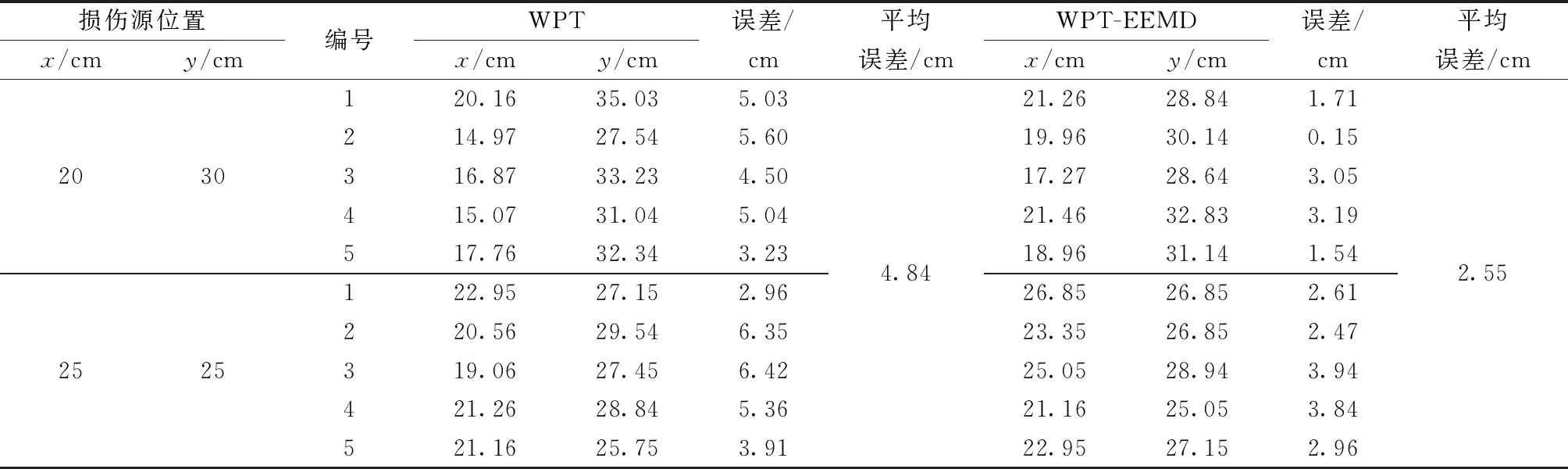

在損傷試驗系統上進行落錘模擬損傷信號來驗證該定位方法的有效性。分別在鋼板件的(5 cm,45 cm)、(5 cm,5 cm)、(45 cm,5 cm)、(45 cm,45 cm)位置處安放傳感器1、2、3、4,并在已知位置(20 cm,30 cm)、(25 cm,25 cm)處進行定位實驗。

實驗結束對采集到的振動信號進行WPT、WPT-EEMD降噪處理,并根據閾值檢測法讀取信號到達各個傳感器的時刻,最后利用延時疊加算法定位損傷位置,如圖11所示。損傷試驗數據以及定位結果如表2所示,其中x、y為定位點的橫縱坐標值。

圖11 定位成像圖

由表2中的定位數據顯示在鋼板件損傷試驗系統中,WPT-EEMD降噪處理后的損傷源定位精度比WPT降噪處理的平均定位誤差提升了2.29 cm。其中,分析誤差產生的原因主要有以下三點。

表2 鋼板件損傷試驗定位結果

(1)采樣頻率:數據采集卡的采樣頻率為 100 K,則讀取信號時間的刻度為10 μs,而本文研究中設計的損傷試驗系統中剛板件尺寸較小,且波速較大,導致各傳感器間的時差對定位精度的影響較大。

(2)材料性質:在定位成像原理中,對于信號波速默認為各方向保持一致,但由于信號傳播材料性質并非均勻同性,導致時間測量誤差而影響到定位精度。

(3)測量誤差:在定位成像算法中各傳感器的設定值與測量標注以及粘貼傳感器的實際位置存在誤差而影響定位精度。

4 結論

設計了基于振動信號的鋼板件損傷定位試驗系統,進行了對鋼板件的沖擊損傷試驗,完成了鋼板件上損傷信號的采集與處理。經過實測數據分析,WPT-EEMD降噪方法較其他的降噪方法能有效地提高信噪比,且均方根誤差更小,降噪性能更優。

降噪信號利用電壓閾值檢測能夠準確獲得信號到達各傳感器的時間,并根據延時疊加原理完成了損傷源位置的定位成像,定位精度較高。通過對比WPT降噪法以及WPT-EEMD降噪下的定位結果,證明后者在鋼板件損傷情況下具有更好的降噪結果,能更加準確反映損傷發生在鋼板件上的位置,為動態環境下滿足鋼板件的無損監測要求提供了切實可行的方案。