抗浮錨桿荷載-位移特性及極限承載力預測

井德勝, 白曉宇*, 劉 超,2, 劉永江, 張明義, 黃永峰

(1.青島理工大學土木工程學院, 青島 266033; 2.青島市建筑材料研究所有限公司, 青島 266044;3.青島大港海關, 青島 266011)

隨著地下空間的開發與利用,基礎埋深不斷加大,地下結構抗浮問題日益突出。目前,常見的抗浮措施有壓重法、加厚基礎底板、降排地下水等,雖然都能達到預期的效果,但從經濟和環境效益上看,混凝土消耗量過大,不利于工程成本管控[1]。抗拔樁也是抗浮工程中常用的抗浮措施,因其具有直徑較大、承載力高、樁間距大等特點,容易產生應力集中現象,極易造成基礎底板局部開裂。為防止此類問題,常通過增加底板厚度,從而導致成本增加,效益不佳。近年來,抗浮錨桿因其布置靈活、單點受力小、工藝簡單、成本較低等優勢被大力推廣[2-3]。而面對復雜的地下環境,包括地下水腐蝕、雜散電流等電化學腐蝕,鋼筋抗浮錨桿始終難以從根本上解決耐腐蝕性問題,遂有“定時炸彈”之說[4]。

玻璃纖維增強聚合物(glass fiber reinforced polymer,GFRP)用作非金屬抗浮錨桿,它是將浸泡于由環氧樹脂等合成樹脂組成的基體材料中的玻璃纖維絲,經多次高溫連續拉擠工藝及促進劑和固化劑處理后形成的一種新型復合材料筋材[5]。因其輕質高強,耐腐蝕性能好,綠色環保等優勢被認為是金屬錨桿的良好替代品,并在許多工程應用中得到成功驗證[6-7]。Zheng等[8]對不同規格的GFRP筋經室內拉拔試驗得出其抗拉強度平均值為799 MPa,是同規格熱軋帶肋鋼筋的2倍。Altalmas等[9]通過將GFRP筋材浸入酸、堿、鹽等腐蝕環境30 d,電鏡掃描下,其桿體表面保存較完好,且強度保證率達到90%。Soong等[10]和李國維等[11]發現:纖維增強聚合物錨桿與水泥基材料的熱膨脹系數相近,其共同作用時變形較一致且協調性較好。白曉宇等[12-14]、李國維等[15-16]在風化巖地層中進行現場拉拔破壞性試驗及蠕變試驗,分析了GFRP抗浮錨桿作用機理。目前,現行的國家規范中缺乏非金屬抗浮錨桿的設計標準及檢驗規程,而針對錨桿的荷載-位移曲線研究可以直觀的表現錨桿的實際受力與位移情況,有利推動國家相關標準的出臺。陳建功等[17]利用小波函數,推導出荷載-位移曲線函數,與工程實測數據擬合度較高。崔強等[18]通過強風化巖層中抗拔樁拉拔試驗,采用雙曲線模型得出無量綱荷載(Q/QL2)與上拔位移(s)之間的關系曲線,對比實測值認為模型預測結果較好。

基于此,根據青島市嶗山區某基坑抗浮工程,對GFRP和鋼筋抗浮錨桿進行現場拉拔破壞性試驗。分析其承載力、變形及第一界面(錨桿-錨固體界面)相對滑移特性。通過繪制出的荷載-位移曲線,利用多項式擬合預測極限承載力,以期對同類型抗浮錨桿設計及檢測提供借鑒和思考。

1 試驗方案

1.1 工程地質概況

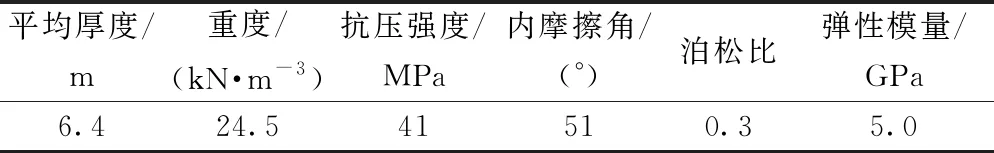

試驗場地位于青島市嶗山區某在建建筑基坑工程中。嶗山區主要由構造侵蝕地貌、構造剝蝕地貌和堆積地貌組成,且其在高度上依次呈中低山、丘陵、濱海平原及山間谷地階梯狀分布。場區內地質構造復雜,巖層埋深不均(3.2~18.3 m),巖性參差不齊,基巖主要為中風化花崗巖,呈紅褐色,裂隙面大部分變色,敲擊聲清脆且有回彈,地下水位分布在1.8~8.3 m。基坑巖層主要物理力學指標如表1所示。

表1 巖層主要物理力學指標

1.2 試驗錨桿參數

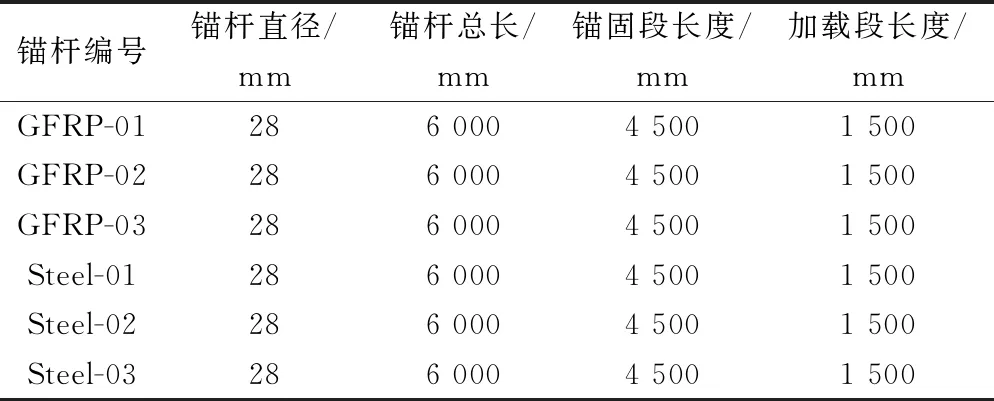

本試驗所取錨桿為等直徑、等長度的GFRP錨桿和鋼筋錨桿。其中GFRP是選自南京某公司生產的表面黏砂型抗浮錨桿,其是以環氧樹脂為基體(約占25%),玻璃纖維為骨架(約占75%),經拉擠、纏繞、固化形成。鋼筋錨桿選取三級螺紋鋼筋,直徑28 mm。經過樣品檢驗,所取試驗錨桿主要物理力學指標參數由生產廠家提供,如表2所示。試驗錨桿共6根,其主要設計參數如表3所示。

表2 GFRP與鋼筋錨桿主要物理力學指標參數

表3 主要設計參數

1.3 試驗過程及加載方式

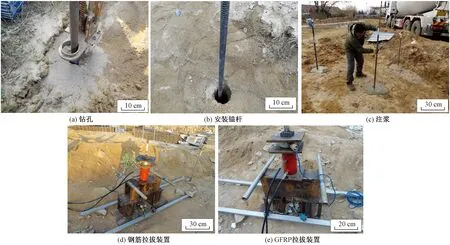

試驗場地清表,鉆機定位后,利用鉆機垂直開孔取芯5 m。試驗錨桿間距保持3 m。利用定位對中器將錨桿放置在設計標高。本試驗采用M30水泥砂漿,設計養護期結束后,經檢測,28 d平均抗壓強度為34.1 MPa。

試驗使用本團隊自主創新研制的加載裝置,為了防止錨桿夾持端受力破壞,試驗中采用鋼套管內嵌結構膠進行固定和保護。本裝置最大拉拔力為1 000 kN,能夠滿足試驗需要。位移檢測百分表量程為30 mm,精確度為0.01 mm。加載裝置從下到上依次安裝完成后,嚴格按照《抗浮錨桿技術規程》(YB/T4659—2018)[19]等相關規范進行加載。試驗采用逐級加載方式,以每級40 kN逐級勻速加載,加載時長控制在5~8 s,相鄰2級荷載穩壓15 min,直至錨桿發生破壞。需要注意的是,每級加載結束后應及時采集數據,穩壓期間每5 min測讀一次數據并記錄。圖1為試驗過程。

圖1 試驗過程

試驗過程中,假設錨桿桿體水平剖面上各點豎直位移量相等,為了便于測量,取外表面作為桿體位移。在對錨固體位移量的測量中,由于錨固體面積較大,選取錨固體中部界面頂部位移作為錨固體位移量。

2 試驗結果與分析

2.1 破壞荷載及位移特征

試驗過程中,錨桿的破壞分為拔斷破壞和剪切-滑移破壞。鋼筋錨桿發生拔斷破壞時,桿體突然“嘣”的一聲巨響發生斷裂,且斷口較為平整,如試驗錨桿Steel-02和Steel-03;GFRP錨桿發生拔斷破壞時,桿體根部出現纖維絲剝離現象,如試驗錨桿GFRP-01和GFRP-03。依據規范[19],當桿體與錨固體發生剪切-滑移破壞時,錨桿桿體位移不收斂,位移量大于前一級荷載作用下的5倍或者錨桿桿體總位移量超過設計允許值時,如試驗錨桿GFRP-02和Steel-01。

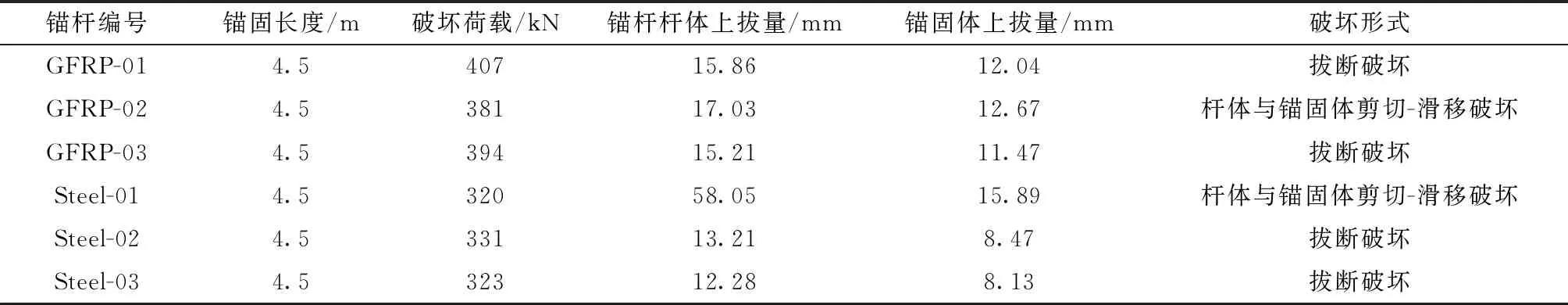

試驗錨桿極限狀態特征參數如表4所示。由表4可以看出,鋼筋錨桿與GFRP錨桿平均破壞荷載分別為324 kN、394 kN,均小于其極限拉拔承載力351 kN、416 kN,強度利用率均達到92%。其中發生拔斷破壞的錨桿,其強度利用率高于發生其他破壞形式的錨桿,其中GFRP-02、Steel-01破壞荷載較小。究其原因,可能是由于錨桿施工過程中,錨固體強度不均勻、桿體與錨固體之間局部黏結不緊密、巖土層物理力學性質存在微小差異,導致錨桿桿體與錨固體之間的黏結強度不同。試驗過程中出現的桿體與錨固體之間存在位移差值,是因為當桿體達到極限狀態時,桿體受力狀態下出現彈、塑性變形被拉長以及錨固界面間發生相對滑移,導致桿體與錨固體的位移存在一定差值。而GFRP-02、Steel-01與同材質錨桿相比,錨桿、錨固體相對位移較大。由于鋼筋彈性模量較GFRP筋高達5倍,則整體鋼筋錨桿相對位移更大。如果鋼筋、GFRP筋錨桿均按等截面計算,鋼筋錨桿內錨固段平均黏結強度為0.82 MPa,GFRP錨桿為1.00 MPa。本試驗灌漿體采用M30水泥砂漿,《抗浮錨桿技術規程》(YB/T4659—2018)[19]的規定,滿足設計要求。

表4 試驗錨桿極限狀態特征參數

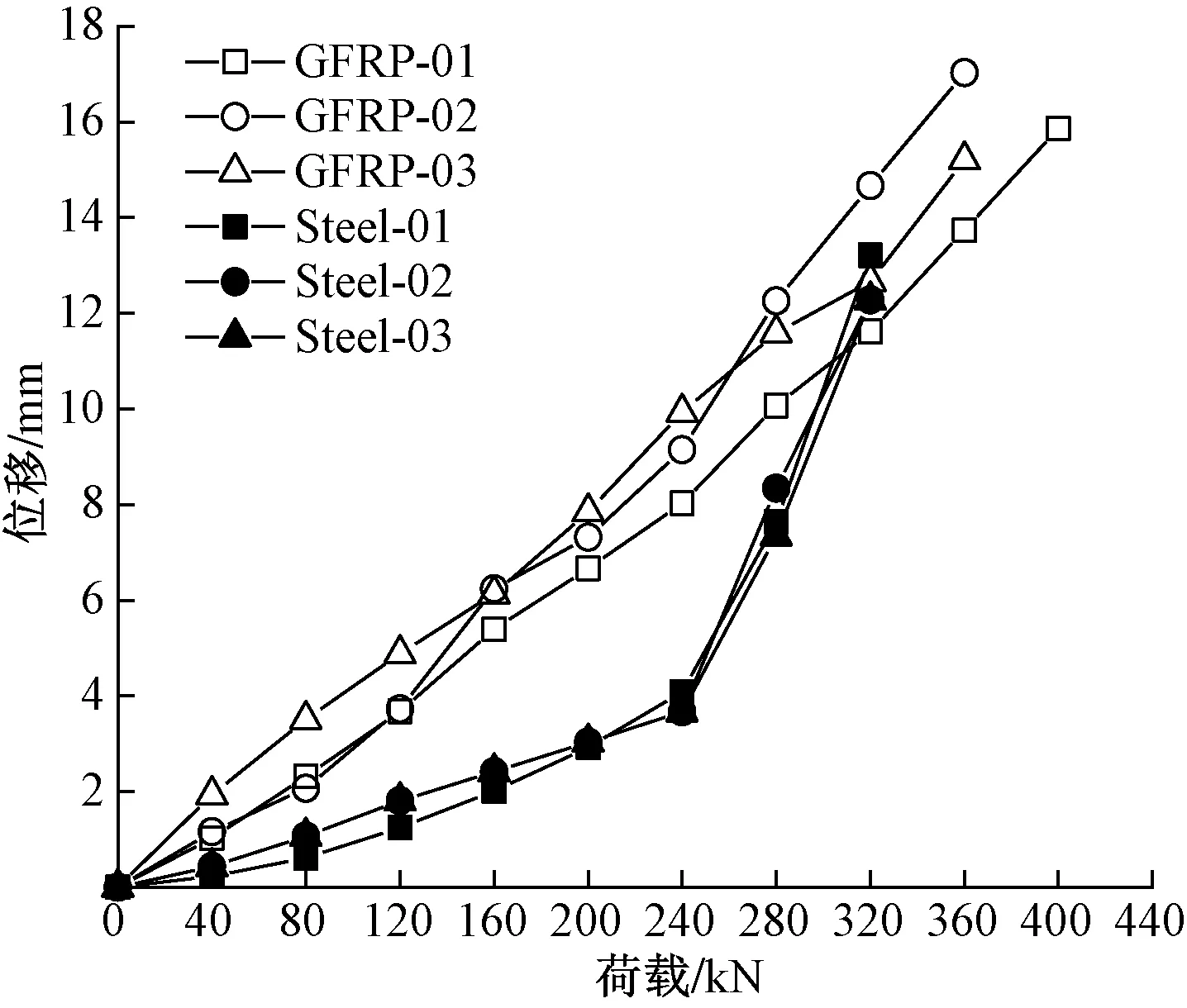

圖2為試驗錨桿荷載-位移曲線。鋼筋錨桿在均勻加載過程中,位移會發生突變。將鋼筋錨桿加載至240 kN后,桿體的位移迅速增加,分析認為,此時桿體與錨固體界面黏結力難以承受荷載,發生相對滑移以平衡拉拔力。而GFRP錨桿變化趨勢較均勻,呈線性增加。前、中期,由于兩種材質的彈性模量不同,在相同荷載作用下,GFRP錨桿桿體的位移均比鋼筋錨桿大。

圖2 荷載-位移曲線

綜上所述,在相同直徑、相同錨固長度條件下,GFRP錨桿承受了更大的拉拔力,能夠發揮更大的黏結強度。試驗過程中,GFRP筋和鋼筋都出現了拔斷破壞和剪切-滑移破壞,且GFRP筋錨桿桿體的位移要大于鋼筋錨桿。這與李國維等[15]的研究結果相似。據此可驗證,實際工程中,同規格GFRP錨桿比鋼筋錨桿更可靠。據此可推測:可以使用直徑較小的GFRP錨桿替代較大的直徑鋼筋錨桿。

2.2 錨桿-錨固體相對滑移特性

非金屬抗浮錨桿與錨固體間類似鋼塑連接,且界面凹凸不平,又因其黏結作用力影響因素多,隱蔽性強等特點,給研究帶來了很多阻力。在現場拉拔檢測中,時常會出現桿體-錨固體相對滑移現象。而桿體-錨固體界面黏結力主要由其界面相互間的化學黏著力、摩擦力、機械咬合力提供。本試驗桿體-錨固體相對滑移量S可據式(1)計算:

S=(S桿-S桿彈)-(S錨-S錨彈)

(1)

式(1)中:S桿為試驗桿體位移,mm;S桿彈為錨固段桿體的彈性形變量,mm;S錨為試驗錨固體位移,mm;S錨彈為錨固體彈性形變量,mm。

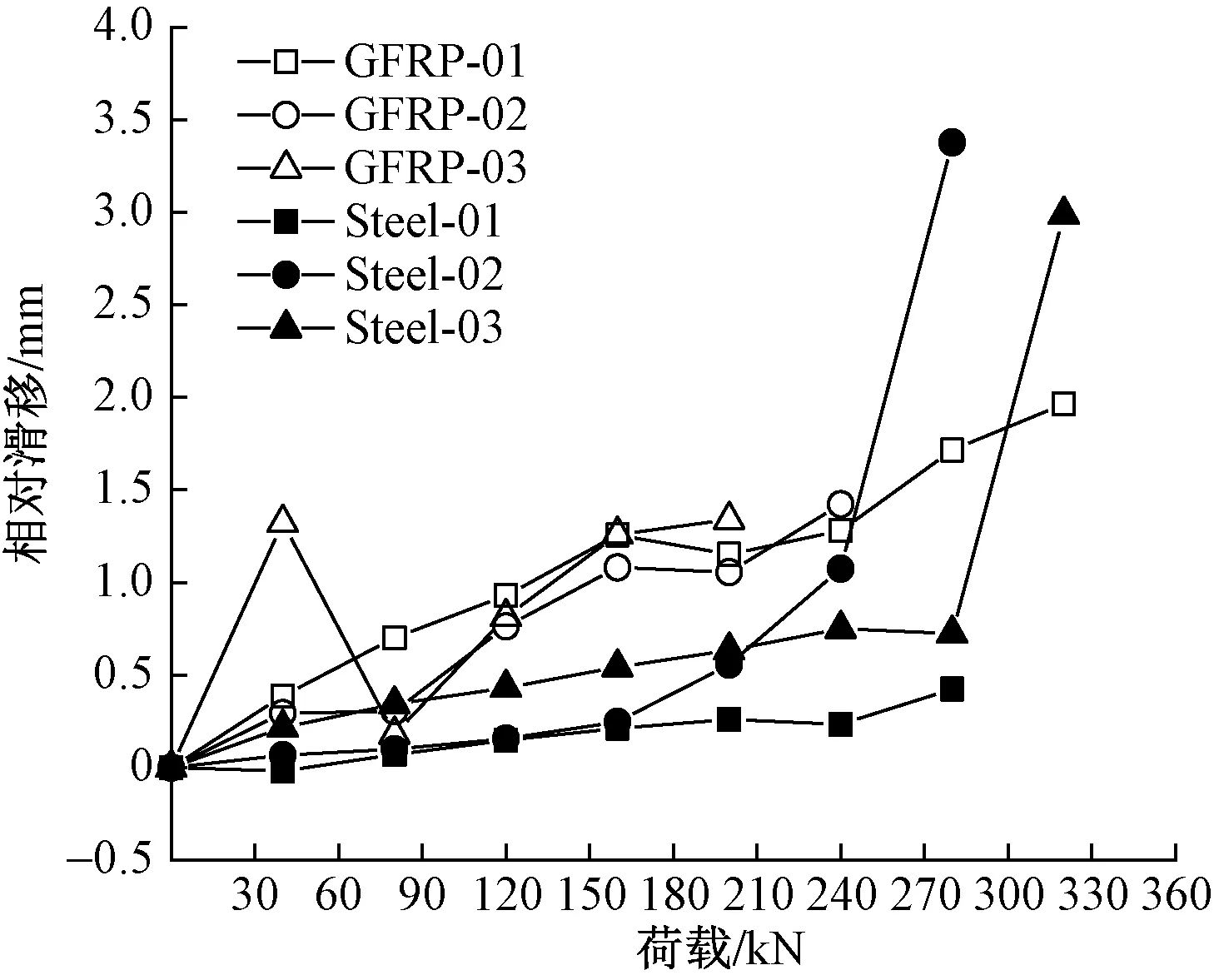

試驗中,將位移計安裝在自由端根部,錨桿與錨固體彈性模量較小,其彈性形變量在這里不做考慮。根據式(1)對拉拔過程各級荷載作用下,其相對滑移量的計算結果如圖3所示。

圖3 試驗錨桿桿體與錨固體界面相對滑移隨荷載變化曲線

由圖3可知,鋼筋錨桿最終相對滑移量明顯高于GFRP抗浮錨桿,體現了GFRP錨桿與砂漿之間的黏結性能更好。GFRP錨桿在拉拔前中期的相對滑移量大于鋼筋錨桿,且整體呈緩S形。究其原因,早期隨著拉拔力增大,錨桿-錨固體界面黏結面積隨之增大,其界面化學黏結力與摩擦力逐漸增大,桿體滑移早于錨固體。當荷載達到150~210 kN時曲線變緩且略有下降,此時錨桿與錨固體間機械咬合力開始發揮作用,隨著錨桿的上拔,錨固體也隨之同步上移。當荷載達到240 kN后,相對滑移量加速增大直至破壞,此時隨著機械咬合力的增大,難以承擔拉拔荷載,第一界面黏結力逐漸小于第二界面。而鋼筋錨桿前中期發展大體呈線性增加,整體呈L形。在240~270 kN期間,鋼筋達到屈服強度,隨著荷載的增加,相對位移量出現明顯增大直至發生破壞。如圖3所示,GFRP-03在荷載水平為60 kN后,錨桿桿體與錨固體的相對滑移出現迅速減小的情況。分析認為,主要是由于施加第二級荷載(80 kN)時,錨固體頂面出現起皮現象,導致錨固體的位移的異常,錨桿桿體與錨固體出現相對滑移,且在第二級荷載之后,相對滑移的變化趨勢與其他試驗錨桿一致。綜上所述,GFRP抗浮錨桿與鋼筋錨桿相比,變形發展較平穩,更貼合實際工程應用。

3 抗浮錨桿極限承載力預測

3.1 多項式擬合分析

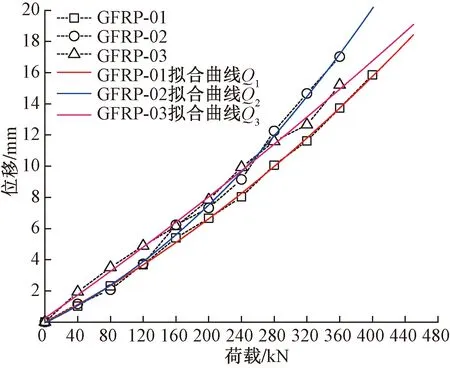

荷載-位移曲線可以集中體現抗浮錨桿在受荷作用下承載力和位移的變化形態,可以直接得出極限承載力和極限位移量。但在實際工程中難以將工程錨桿做到極限破壞,這對GFRP抗浮錨桿實際工程應用的研究帶來了阻力。而利用數學方法擬合曲線特性,精準預測不同條件下的荷載-位移變化規律可以解決這一難題。根據目前《建筑工程抗浮技術標準》(JGJ 476—2019)[20]、《錨桿錨固質量無損檢測技術規程》(JGJ/T 182—2009)[21]等相關規范規定:抗浮錨桿張拉檢測數量不得低于總數的10%且每檢驗批不得低于20根。目前使用的數學方法有多項式模型、雙曲線模型、指數模型、冪函數模型等。根據本試驗荷載-位移曲線(圖2),接近二次多項式函數分布。

經二次多項式回歸擬合,GFRP-01、GFRP-02、GFRP-03抗浮錨桿Q-s的回歸方程為

(2)

(3)

(4)

式中:Q1、Q2、Q3分別為GFRP-01、GFRP-02、GFRP-03抗浮錨桿承載力擬合值,kN;s為桿體位移,mm;R為相關系數。

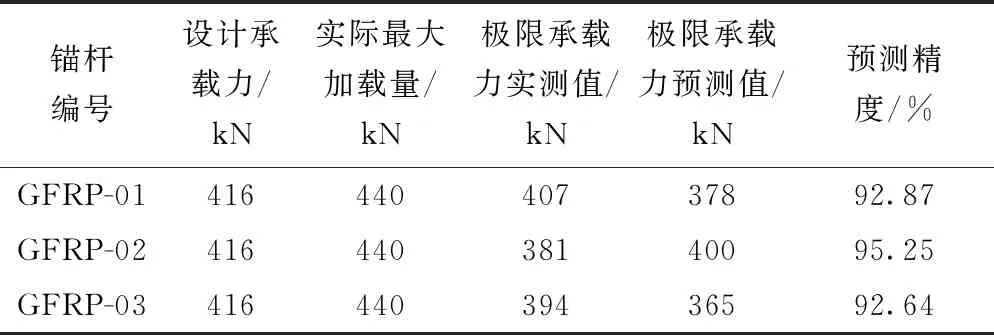

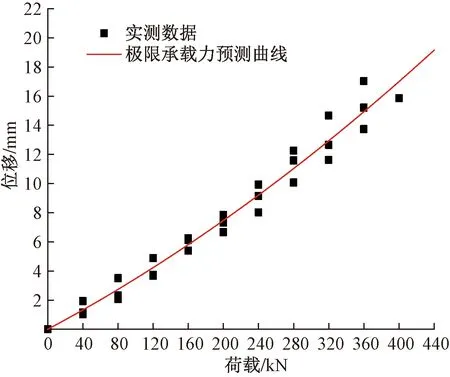

圖4為錨桿荷載-位移曲線擬合曲線圖。將上述方程擬合得出承載力預測方程,如圖5、式(5)所示。其承載力預測精度高于92%,如表5所示。

表5 GFRP抗浮錨桿極限承載力預測結果

圖4 GFRP抗浮錨桿荷載-位移曲線擬合

圖5 極限承載力預測

s=2.587 77×10-5Q2+0.032 15Q,R2=0.991 0

(5)

式(5)中:Q為GFRP抗浮錨桿承載力預測值,kN。

3.2 工程案例驗證

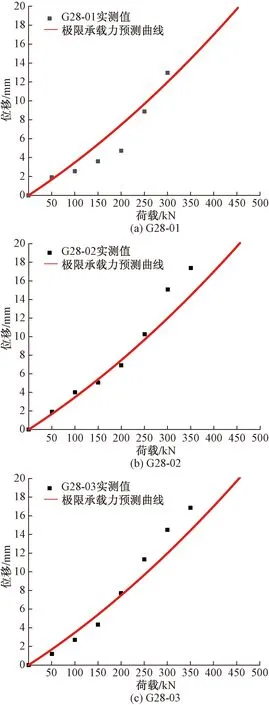

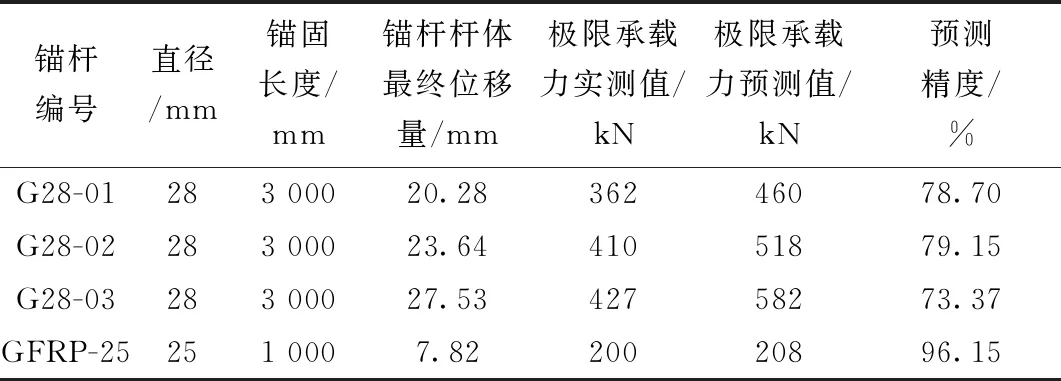

案例一根據文獻[22],某基坑抗浮工程中,在中風化花崗巖地質條件下,對直徑28 mm的GFRP抗浮錨桿進行現場拉拔試驗,以其中G28-01、G28-02、G28-03錨桿為例進行驗證,如圖6所示。

圖6 案例一:極限承載力預測圖

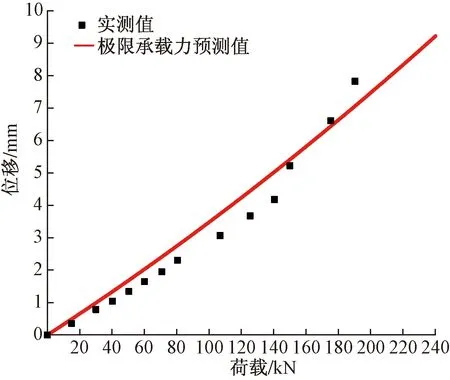

案例二根據文獻[23],針對不同砂漿約束條件對GFRP土釘拔出性能的影響進行了室內試驗研究,其荷載-位移曲線和極限承載力預測如圖7所示。

圖7 案例二:極限承載力預測圖

根據以上兩個案例,如表6所示,可以得出極限承載力預測值的精度平均為81.8%,且隨著錨桿桿體最終位移量越小,其預測結果越理想,最高達到96.15%,基本達到預測的目的。但當錨桿桿體位移量大于20 mm時,擬合效果不佳,需要進一步優化方程。

表6 極限承載力預測分析

4 結論

(1)通過對6組同規格的GFRP抗浮錨桿及鋼筋抗浮錨桿進行現場拉拔破壞性試驗,鋼筋錨桿和GFRP錨桿均出現拔斷破壞和剪切-滑移破壞,而GFRP抗浮錨桿承載力均大于鋼筋錨桿。因此,較小直徑的GFRP錨桿可以替代較大直徑的鋼筋錨桿。

(2)對比其荷載-位移曲線可知,GFRP錨桿位移隨荷載穩定增長,而鋼筋錨桿加載中后期,出現陡坡段。鋼筋錨桿內錨固段黏結強度均值為0.82 MPa,GFRP錨桿均值為1.00 MPa。GFRP抗浮錨桿較于鋼筋錨桿,更貼合實際工程應用。

(3)在對錨桿-錨固體相對滑移量分析中,GFRP抗浮錨桿相對滑移量隨荷載增加較穩定,整體呈緩S形。而對于鋼筋錨桿,當荷載達到屈服強度時,相對位移突然增大,整體呈L形。

(4)根據試驗錨桿荷載-位移曲線特性,利用二次多項式回歸擬合推導承載力預測方程,承載力預測精度最高達到95%。經過案例再論證,認為對于錨桿桿體位移量小于20 mm時,預測效果較好,最高達到96.15%。對工程應用有借鑒和參考價值。