無火焰泄放裝置性能檢測技術(shù)研究*

劉柏清,王 彥,王繼業(yè)

(1.廣州特種機(jī)電設(shè)備檢測研究院,廣東 廣州 510180;2.國家防爆設(shè)備質(zhì)量監(jiān)督檢驗(yàn)中心(廣東),廣東 廣州 510760)

0 引言

隨著現(xiàn)代工業(yè)生產(chǎn)工藝的高集成化、高精密化、高能效化,工業(yè)介質(zhì)發(fā)生爆炸的危險(xiǎn)性與危害性越來越突出。工業(yè)介質(zhì)爆炸災(zāi)害給人類社會(huì)帶來嚴(yán)重后果,其造成的社會(huì)效應(yīng)甚至超過事故災(zāi)害本身[1-3]。據(jù)統(tǒng)計(jì)資料顯示,爆炸造成的損失是包括火災(zāi)在內(nèi)的所有其他原因造成損失的4倍[4]。通常,只要工業(yè)介質(zhì)能夠燃燒,那么在適當(dāng)?shù)臈l件下就能發(fā)生爆炸。在高科技越來越密集、經(jīng)濟(jì)規(guī)模越來越大的今天,任何處置、存放或加工易燃?xì)怏w、液體或固體的設(shè)施和工藝都存在潛在爆炸的風(fēng)險(xiǎn)。其中粉塵爆炸發(fā)生頻率高且破壞力強(qiáng),爆炸粉塵往往讓人出乎意料。如金屬粉、纖維板、墨粉、塑料、樹脂、飼料、巧克力、面粉、紙張和淀粉均有可能成為爆炸風(fēng)險(xiǎn)的粉塵。無火焰泄放裝置是1種防護(hù)性技術(shù)措施,即通過控制爆炸破壞力形成,以減輕或避免爆炸事故發(fā)生造成的災(zāi)害程度[5-7]。與單一泄爆片相比,無火焰泄放裝置不僅能夠降低圍包體內(nèi)壓力,還能熄滅高溫火焰及燃燒產(chǎn)物,深受國內(nèi)外各個(gè)加工行業(yè)的歡迎[8-9]。然而,我國無火焰泄放裝置檢測技術(shù)尚無相關(guān)標(biāo)準(zhǔn),且無火焰泄放裝置檢測技術(shù)相關(guān)研究起步較晚,導(dǎo)致國內(nèi)無火焰泄放裝置設(shè)計(jì)不合理或在實(shí)際應(yīng)用中使用方式不當(dāng)?shù)那闆r發(fā)生。

本文針對扇形無火焰泄放裝置進(jìn)行爆炸泄放實(shí)驗(yàn),通過壓力傳感器、溫度傳感器、高速攝像機(jī)等獲取的數(shù)據(jù),旨在探討無火焰泄放裝置產(chǎn)品質(zhì)量特性和應(yīng)用技術(shù),研究結(jié)果對企業(yè)的安全生產(chǎn)、減少事故損失具有重要價(jià)值和意義,并可為建立無火焰泄放檢測技術(shù)的國家標(biāo)準(zhǔn)提供參考依據(jù)。

1 無火焰泄放裝置工作原理

工業(yè)生產(chǎn)中,無火焰泄放裝置主要應(yīng)用于粉塵的爆炸泄放[9-10],其原理如圖1所示。無火焰泄放裝置包括爆炸泄壓裝置、阻火元件和框架殼體3部分,可以實(shí)現(xiàn)無火焰蔓延和粉塵擴(kuò)散的泄爆效果[11-12]。正常運(yùn)行時(shí),無火焰泄放裝置內(nèi)部的泄爆片處于關(guān)閉狀態(tài);發(fā)生粉塵爆炸時(shí),爆炸超壓作用在泄爆片上,致使泄爆片開啟,火焰與燃燒過的、未燃燒過的粉塵進(jìn)入阻火元件。當(dāng)火焰通過阻火元件時(shí)對其進(jìn)行熱交換,迅速將高溫火焰冷卻,出口處只泄放壓力和煙氣,保證火焰不被傳播避免造成二次或多次爆炸而引起的巨大損失,爆炸壓力從阻火元件中釋放,降低爆炸產(chǎn)生的壓力波及噪音。無火焰泄放裝置具有安裝簡便和有效阻止火焰的特點(diǎn)。常見的無火焰泄放裝置按其結(jié)構(gòu)型式分為扇型、板型和桶型[8,13-14]。扇形無火焰泄放裝置具有對圍包體尺寸利用率高、安全作業(yè)區(qū)域大、成本低等優(yōu)點(diǎn),成為我國工業(yè)生產(chǎn)中最常見的粉塵爆炸泄放裝置。相比較于扇形無火焰泄放裝置,桶形無火焰泄放裝置具有更大的泄壓面積和更高的泄放效率,但對圍包體尺寸利用率較低,安全作業(yè)區(qū)域較小,而板形無火焰泄放裝置具有可重復(fù)使用的優(yōu)點(diǎn),但制造工藝要求較高,應(yīng)用條件要求較高,導(dǎo)致目前我國企業(yè)使用并不廣泛。基于此,選取扇形無火焰泄放裝置作為本文研究對象更具典型性和代表性。

圖1 扇形無火焰泄放裝置原理示意

2 測試樣品及裝置

2.1 測試用粉塵

在檢測實(shí)驗(yàn)開始前,需測定玉米淀粉粉塵的粒徑分布情況。經(jīng)馬爾文智能激光粒度測試儀測得的玉米淀粉粉塵粒徑分布如圖2所示。由圖2可知本測試使用的玉米淀粉粉塵粒徑大體呈正態(tài)分布,粒徑分布區(qū)間為5~50 μm,粒徑分布相對集中。粒徑最集中于12.7~18.7 μm的粉塵,所占體積百分比大約為32.06%。其中,樣品的中位粒徑為15.6 μm,體積平均粒徑D[4,3]為16.8 μm,表面積平均粒徑D[3,2]為14.3 μm。

圖2 玉米淀粉粉塵粒徑分布

2.2 測試裝置

本檢測實(shí)驗(yàn)用已測定的玉米淀粉作為爆炸粉塵,利用化學(xué)點(diǎn)火方式模擬點(diǎn)火源觸發(fā)爆炸,在1 m3爆炸罐內(nèi)形成粉塵爆炸。1 m3爆炸罐工作原理如圖3所示,1 m3爆炸罐為長徑比接近1∶1的圓柱形容器,容器兩側(cè)分別對稱安裝有2個(gè)容積為6 L的儲粉罐,通過電磁閥分別與爆炸罐內(nèi)安裝的2個(gè)半球形噴嘴相連通,半球形噴嘴上均勻分布著數(shù)十個(gè)噴粉孔,可將玉米淀粉粉塵均勻的分散至爆炸罐內(nèi)任一空間。點(diǎn)火源的點(diǎn)火劑質(zhì)量為2.4 g,由鋯粉、過氧化鋇和硝酸鋇按4∶3∶3的質(zhì)量比混合而成,充分燃燒時(shí)會(huì)產(chǎn)生10 kJ的能量。點(diǎn)火源位于1 m3爆炸罐的幾何中心。爆炸罐內(nèi)腔壁面上安裝有奇石樂壁面壓力傳感器以測定爆炸罐內(nèi)的壓力,壓力傳感器與數(shù)據(jù)采集系統(tǒng)相連。進(jìn)行玉米淀粉粉塵爆炸測試時(shí),利用電子天平稱量玉米淀粉粉塵,2個(gè)6 L儲粉罐中分別放入等質(zhì)量的250 g玉米淀粉粉塵樣品,并充入2 MPa測試用空氣。每個(gè)儲粉罐下端都裝有快速動(dòng)作閥,該閥門打開后能在爆炸罐中形成濃度均勻的粉塵云。同時(shí)閥門打開600 ms后,點(diǎn)火源點(diǎn)燃玉米淀粉-空氣混合物引發(fā)粉塵爆炸,并記錄下爆炸壓力-時(shí)間歷史曲線,隨后測試數(shù)據(jù)送往計(jì)算機(jī)處理。為使測試過程更加安全可靠,1 m3爆炸罐的操作由遠(yuǎn)程計(jì)算機(jī)完成。

圖3 1 m3爆炸罐原理示意

為捕捉扇形無火焰泄放裝置泄放出的火焰或粉塵形貌,本次測試使用高速攝像機(jī),在分辨率為1 024×1 024和拍攝速度為10 000 fps的條件下記錄爆炸瞬間樣品和設(shè)備的狀態(tài),并將所獲取圖片自動(dòng)保存至計(jì)算機(jī)。此外,爆炸外場壓力和溫度分別由奇石樂自由場壓力傳感器和溫度傳感器測定。扇形無火焰泄放裝置測試現(xiàn)場布置如圖4所示,3個(gè)自由場壓力傳感器和3個(gè)溫度傳感器分別安裝在自制專用支架上,將支架放置在距離扇形無火焰泄放裝置1,2,3 m的位置,以測量距離測試樣品軸線方向1,2,3 m處的壓力和溫度變化,利用數(shù)據(jù)采集系統(tǒng)實(shí)時(shí)采集樣品測試數(shù)據(jù),并進(jìn)行分析、處理、輸出。本次測試所用儀器設(shè)備生產(chǎn)廠家和型號詳見表1。

表1 儀器設(shè)備生產(chǎn)廠家和型號

圖4 扇形無火焰泄放裝置測試現(xiàn)場布置

2.3 測試樣品

1 m3爆炸罐容器的一端為可拆卸法蘭,將原始法蘭拆除后通過轉(zhuǎn)接法蘭或變徑法蘭連接所需要測試的爆炸防護(hù)產(chǎn)品樣品。本測試采用廣東某防護(hù)用品公司生產(chǎn)的扇形無火焰泄放裝置進(jìn)行爆炸泄放實(shí)驗(yàn)。裝置外殼材質(zhì)為Q235,泄爆片尺寸為300 mm×300 mm,靜開啟壓力為0.01 MPa±25%,適用于非金屬粉塵介質(zhì),單個(gè)樣品保護(hù)容積為1 m3,滿足本次測試的相關(guān)條件。

3 測試依據(jù)及方案

依據(jù)EN 16009:2011 Flameless explosion venting devices的相關(guān)要求,本測試包括功能性實(shí)驗(yàn)和外部效應(yīng)2個(gè)部分[15]。其中功能性測試主要考察測試樣品在爆炸實(shí)驗(yàn)中的機(jī)械完整性和滅火性能,外部效應(yīng)則考察測試樣品泄壓氣流側(cè)的沖擊波壓力和泄壓過程中裝置外的氣體溫度。

本測試分為2次,第1次測試為玉米淀粉500 g/m3濃度下,采用10 kJ化學(xué)點(diǎn)火頭進(jìn)行點(diǎn)火爆炸測試。第2次測試將第1次測試中已報(bào)廢的泄爆片拆除,更換同批次同規(guī)格的新泄爆片在相同的實(shí)驗(yàn)條件下進(jìn)行重復(fù)測試。

4 結(jié)果與討論

奇石樂壁面壓力傳感器測得的扇形無火焰泄放裝置保護(hù)下爆炸壓力-時(shí)間曲線如圖5所示。圖5(a)為第1次測試下1 m3爆炸罐內(nèi)的爆炸壓力-時(shí)間曲線,觀察到在爆炸罐內(nèi)發(fā)生了玉米淀粉-空氣混合物引發(fā)的粉塵爆炸,爆炸罐內(nèi)壓力隨時(shí)間的增加,先增大后減小。壓力-時(shí)間曲線最高點(diǎn)為扇形無火焰泄放裝置保護(hù)下最大受控爆炸壓力pred,FV,1,為0.156 MPa。圖5(b)為第2次測試下1 m3爆炸罐內(nèi)的爆炸壓力-時(shí)間曲線,趨勢與第1次測試基本一致,值得注意的是第2次測試得到的最大受控爆炸壓力pred,FV,2,為0.302 MPa。計(jì)算得到爆炸罐內(nèi)壓力上升了1.94倍,可知扇形無火焰泄放裝置重復(fù)使用會(huì)導(dǎo)致1 m3爆炸罐內(nèi)壓力增大。

圖5 1 m3爆炸罐內(nèi)爆炸壓力-時(shí)間曲線

安裝扇形無火焰泄放裝置的外場溫度-時(shí)間曲線如圖6所示,溫度傳感器1、溫度傳感器2、溫度傳感器3分別代表距離扇形無火焰泄放裝置泄壓口軸線方向1,2,3 m處的溫度傳感器。圖6(a)為第1次測試得到的外場溫度-時(shí)間曲線,圖像顯示曲線急劇增加后下降。觀察到距離扇形無火焰泄放裝置泄壓口軸線方向1 m處的溫度傳感器1升溫最快,升溫約為12.4 ℃,其次為距離扇形無火焰泄放裝置泄壓口軸線方向2 m處的溫度傳感器2,升溫約為4.5 ℃,最后為距離扇形無火焰泄放裝置泄壓口軸線方向最遠(yuǎn)的溫度傳感器3,升溫約為1.1 ℃。測試數(shù)據(jù)表明1 m3爆炸罐內(nèi)玉米淀粉爆炸產(chǎn)生的溫度從扇形無火焰泄放裝置中釋放到外界,隨距離增加逐漸減低。圖6(b)為第2次測試得到的外場溫度-時(shí)間曲線。同理,可得出溫度傳感器1的升溫為5.1℃,而溫度傳感器2和溫度傳感器3幾乎沒有變化。第2次測試得到的數(shù)據(jù)遠(yuǎn)遠(yuǎn)低于第1次測試得到的數(shù)據(jù),且第2次測試扇形無火焰泄放裝置外場溫度的影響范圍可以認(rèn)為小于2 m。

圖6 外場爆炸溫度-時(shí)間曲線

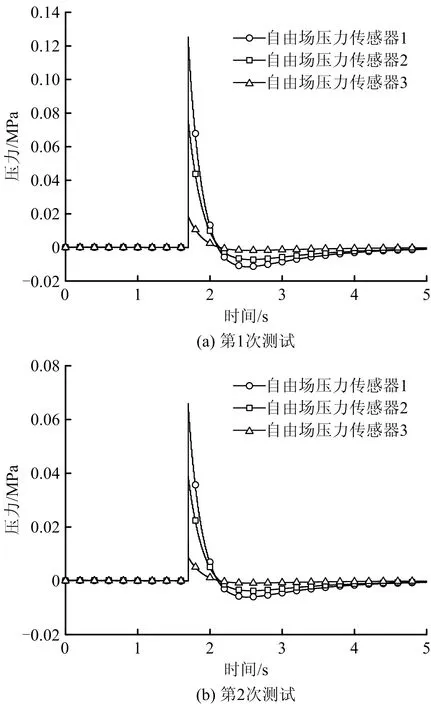

安裝扇形無火焰泄放裝置的外場壓力-時(shí)間曲線如圖7所示,自由場壓力傳感器1、自由場壓力傳感器2、自由場壓力傳感器3分別代表距離扇形無火焰泄放裝置泄壓口軸線方向1,2,3 m處的自由場壓力傳感器。圖7(a)~(b)分別為第1次測試和第2次測試得到的外場壓力-時(shí)間曲線,圖像顯示外場壓力隨時(shí)間瞬間增大后下降,外場爆炸壓力的測試曲線和外場爆炸溫度的測試曲線相對應(yīng)。相比于外場溫度-時(shí)間曲線圖,圖7(b)中自由場壓力傳感器2和3的外場壓力增長更為明顯,爆炸發(fā)生時(shí),沖擊波的影響范圍遠(yuǎn)遠(yuǎn)大于溫度的影響范圍。相較于爆炸罐內(nèi)爆炸壓力-時(shí)間曲線,外場爆炸壓力-時(shí)間曲線在壓力上升階段斜率更大,幾乎為垂直上升。因爆炸罐內(nèi)粉塵燃燒的過程比氣體的燃燒過程復(fù)雜,顆粒表面要進(jìn)行分解或蒸發(fā),能量傳遞需從顆粒表面?zhèn)鬟f至顆粒中心,導(dǎo)致粉塵爆炸感應(yīng)期較長,壓力上升時(shí)間較慢。而外場壓力上升較快則是由于爆炸罐內(nèi)爆炸產(chǎn)生的能量積聚,當(dāng)扇形無火焰泄放裝置上的泄爆片和不銹鋼多孔絲網(wǎng)不足以抵抗時(shí),能量瞬間釋放,從而使外場壓力瞬間上升。

圖7 外場爆炸壓力-時(shí)間曲線

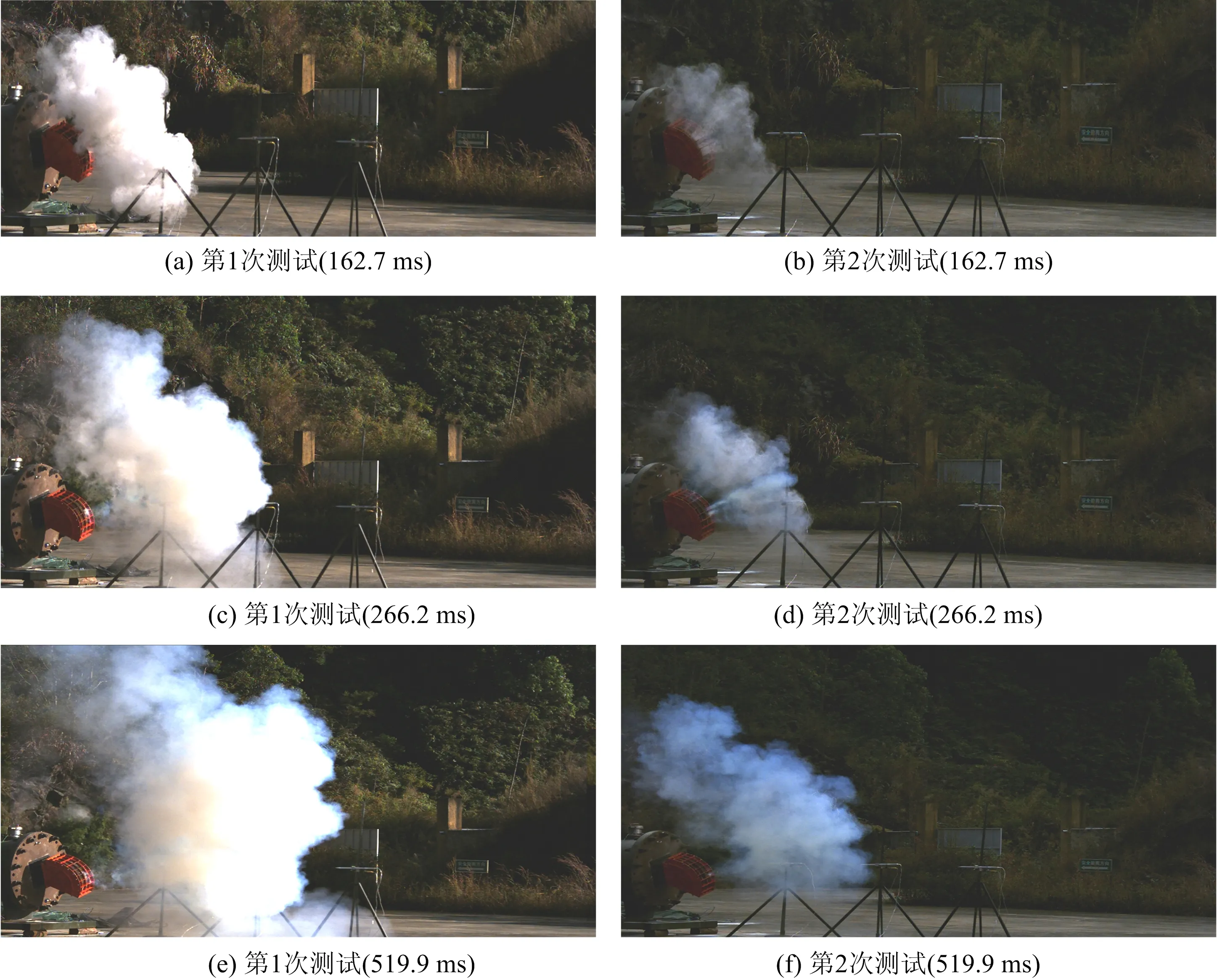

高速攝像機(jī)拍攝到2次測試過程中扇形無火焰泄放裝置熄滅火焰的過程如圖8所示。根據(jù)EN 16009:2011 Flameless explosion venting devices的相關(guān)要求,2次測試均未產(chǎn)生任何拋射物或碎片,且未設(shè)計(jì)為失效的部件未失效,未觀察到火焰?zhèn)鞑ァy試證明樣品在機(jī)械完整性和滅火性均達(dá)到標(biāo)準(zhǔn)的相關(guān)要求。圖8(a),(c),(e)為第1次測試高速攝像機(jī)拍攝的圖片,圖8(b),(d),(f)為第2次測試高速攝像機(jī)拍攝的圖片,第1次測試和第2次測試所選取的圖片分別為1 m3爆炸罐點(diǎn)火源觸發(fā)后的第162.7,266.2,519.9 ms時(shí)刻圖片。可清晰觀測,在同樣測試條件下,第1次測試從扇形無火焰泄放裝置噴射出來的可見云團(tuán)尺寸遠(yuǎn)遠(yuǎn)大于第2次測試,說明未燃燒過的玉米淀粉粉塵和大量爆炸產(chǎn)生的氣體通過扇形無火焰泄放裝置排出爆炸罐,減少了罐內(nèi)壓力(圖5)。同時(shí)高速攝像機(jī)拍攝的圖片印證了外場奇石樂自由場壓力傳感器和溫度傳感器的測試結(jié)果。但由于扇形無火焰泄放裝置檢測技術(shù)相關(guān)研究起步較晚,國內(nèi)相關(guān)企業(yè)制造水平良莠不齊,導(dǎo)致不銹鋼多孔絲網(wǎng)表面出現(xiàn)明顯的不均勻噴射現(xiàn)象(圖8(a),(c))。相比第1次測試,圖8(d),(f)出現(xiàn)更嚴(yán)重的不均勻噴射現(xiàn)象,可能是由于不銹鋼多孔絲網(wǎng)重復(fù)利用形成部分堵塞。

圖8 扇形無火焰泄放裝置測試高速攝像機(jī)拍攝圖片

圖9(a)為扇形無火焰泄放裝置第1次測試后不銹鋼多孔絲網(wǎng),圖9(b)為扇形無火焰泄放裝置第2次測試后不銹鋼多孔絲網(wǎng)。第1次測試結(jié)束后,不銹鋼多孔絲網(wǎng)阻止了爆炸所產(chǎn)生的高溫火焰,絲網(wǎng)孔隙間附著玉米淀粉粉塵燃燒后的炭黑和未點(diǎn)燃的殘余粉塵,出現(xiàn)大面積的燒結(jié)現(xiàn)象,導(dǎo)致第2次測試1 m3爆炸罐內(nèi)的壓力較高,無法及時(shí)向外釋放壓力。故第2次測試結(jié)束后,不銹鋼多孔絲網(wǎng)孔隙內(nèi)殘留著大量玉米淀粉粉塵燃燒后生成的炭黑,同時(shí)高溫燃燒的粉塵積聚在不銹鋼絲網(wǎng)孔隙中損壞了不銹鋼絲網(wǎng),證明不銹鋼多孔絲網(wǎng)的抗燒結(jié)能力較差,無法抵御多次粉塵爆炸。為改善扇形無火焰泄放裝置阻火元件使用的安全性,可通過改變不銹鋼多孔絲網(wǎng)的網(wǎng)孔大小和角度,使不銹鋼多孔絲網(wǎng)的內(nèi)層、中層和外層網(wǎng)孔呈現(xiàn)不同的大小和角度,或內(nèi)層金屬絲采用雙股絲代替單股絲,或阻火元件為不銹鋼絲、鎳絲、黃銅絲、紫銅絲、鈦合金絲等其中的1種或幾種組合。

圖9 不銹鋼多孔絲網(wǎng)

5 結(jié)論

1)扇形無火焰泄放裝置重復(fù)進(jìn)行爆炸泄放實(shí)驗(yàn)會(huì)導(dǎo)致爆炸罐內(nèi)壓力呈現(xiàn)升高趨勢。

2)扇形無火焰泄放裝置重復(fù)進(jìn)行爆炸泄放實(shí)驗(yàn)會(huì)導(dǎo)致玉米淀粉粉塵燃燒爆炸,產(chǎn)生的壓力和溫度不能及時(shí)排出爆炸罐,使外場壓力和溫度呈現(xiàn)下降趨勢。

3)扇形無火焰泄放裝置進(jìn)行重復(fù)性爆炸泄放實(shí)驗(yàn)會(huì)導(dǎo)致不銹鋼絲網(wǎng)表面出現(xiàn)不均勻噴射現(xiàn)象。實(shí)驗(yàn)結(jié)束后,不銹鋼絲網(wǎng)孔隙內(nèi)殘留了大量玉米淀粉粉塵燃燒后生成的炭黑以及積聚了部分高溫燃燒的粉塵,致使不銹鋼絲網(wǎng)損壞。

4)扇形無火焰泄放裝置進(jìn)行重復(fù)性爆炸泄放實(shí)驗(yàn)的研究,對企業(yè)的安全生產(chǎn)、減少事故損失具有重要價(jià)值和意義。