大型儲罐內浮頂儲罐單盤變形控制方法

王軍強,葉威

(中國石油天然氣第一建設有限公司,河南 洛陽 471023)

0 引言

由中國石油天然氣第一建設有限公司承建的某成品油庫工程庫容為52×104m3,主要包含8臺5萬立內浮頂儲罐和6臺兩萬立內浮頂儲罐,本文以五萬立儲罐為例,介紹內浮頂儲罐單盤施工工序及焊接變形控制方法。

5萬立儲罐內徑為60 m,儲罐內浮盤采用鋼制浮盤結構,單浮盤重197.830 t,浮盤采用邊緣浮艙和中間單盤板的結構,共設置36個浮艙。單盤直徑為52.5 m,單盤板厚度為5 mm,板幅為1 800 mm×9 000 mm,材質為Q235 B,采用條帶型排版方式,焊縫采用搭接形式,上面滿焊、下面間斷焊。共設置124個單盤支柱,單盤底面未設置加勁筋板,由于單盤板厚度相對直徑很小,且焊接密度大、焊縫交叉多,單盤板施工時極易發生變形,焊接變形量不易控制,是儲罐施工的一個難點。

在傳統的單盤施工中,通常采用分區域、自由收縮的焊接順序。本次施工改變傳統施工工藝,采用先將單盤下面間斷焊完成,使單盤連成整體,并與浮艙相連接,然后采用合適的焊接順序和焊接方法,完成單盤上面連續焊。即采用機械拉伸法和剛性固定法,使殘余壓縮變形區屈服后降低應力;并采用錘擊法調節焊接接頭中殘余應力,在金屬表面層內產生局部雙向塑性延展、補償焊縫區的不協調應變,達到釋放焊接應力的目的。

1 變形機理

在焊接過程中,焊縫及其附近的母材經歷了一個不均勻加熱和冷卻的過程。焊接時的局部不均勻熱輸入是產生焊接應力和變形的決定性因素。熱輸入是通過材料因素、制造因素和結構因素所構成的內拘束度和外拘束度而影響熱源周圍的金屬運動,最終形成了焊接應力和應變。焊接熱輸入引起材料不均勻局部加熱,使焊縫區熔化,而與熔池毗鄰的高溫區材料的熱膨脹則受到周圍材料的限制,產生不均勻的壓塑性變形;在冷卻過程中,已發生壓塑形變形的材料又受到周圍條件的制約,不能自由收縮,在不同程度上又被拉伸而卸載;與此同時,熔池凝固,金屬冷卻收縮時也產生相應的收縮拉應力與變形,產生不均勻的拉塑性變形[1]。焊接后單盤存在的內應力有:焊縫及其母材附近的拉應力,離開焊縫較遠區域的壓應力。在壓應力σ的作用下達到臨界應力σsr時,薄板結構就會發生失穩,從而導致凹凸變形。

σsr= K(δ/B)2

δ——板厚

B ——板寬

K ——與板的支承情況有關的系數

綜上可以看出,板厚與板寬的比值越小,臨界應力越小,薄板結構越容易失穩。因此從降低壓應力和提高臨界應力兩方面著手就可以減少凹凸變形。由于單盤板尺寸(δ和B)已經是定值,可以通過降低壓應力的辦法來達到控制凹凸變形的目的。

2 調節內應力的措施

控制焊接殘余應力的方法,在結構設計階段就應考慮可能采取的辦法,來減小焊接殘余應力;在焊接過程中,也有相應的工藝措施,可以調節和控制焊接應力的產生和發展過程;焊后,降低和消除應力的方法可以分為利用機械力或沖擊能的方法等。

2.1 采用剛性小的接頭形式,降低焊縫拘束度

焊縫的橫向收縮變形主要是因熱源附近高溫區金屬的熱膨脹受到約束,產生了塑性應變,熔池凝固后,焊縫附近金屬開始降溫而收縮,這是焊縫橫向收縮的主要組成部分。在鋼結構上,焊縫的橫向收縮量比縱向收縮量要大的多,角焊縫△B焊縫橫向收縮量比對接焊時小。故單盤焊縫采用搭接形式,從源頭上降低了橫向收縮量,降低了焊縫拘束度。

2.2 選用合理的焊接方法

在同等條件下,選擇的焊接方法不同線能量大小各異,直接導致變形量的大小。根據橫向收縮量的估算公式:

式中:ΔB——焊縫橫向收縮量;A——經驗系數(電弧焊1.0~1.2,CO2氣體保護焊0.8~1.0);q——焊接線能量;a——材料線脹系數;c——材料比熱容;γ——材料密度;δ——鋼板厚度。

理論計算比較,用CO2氣體保護焊時的△B值,相對來說較小。

實際驗證比較,分別嘗試采用手工電弧焊,焊機型號ZX7-400,電流90~120 A,電壓18~22 V,焊條直徑Φ3.2 mm;和CO2氣體保護焊。通過比較,用CO2氣體保護焊時的△B值,相對來說較小,與理論計算結果一致。最終選用CO2氣體保護焊進行單盤連續焊縫的焊接。

2.3 采用合理的焊接順序,調節殘余應力分布

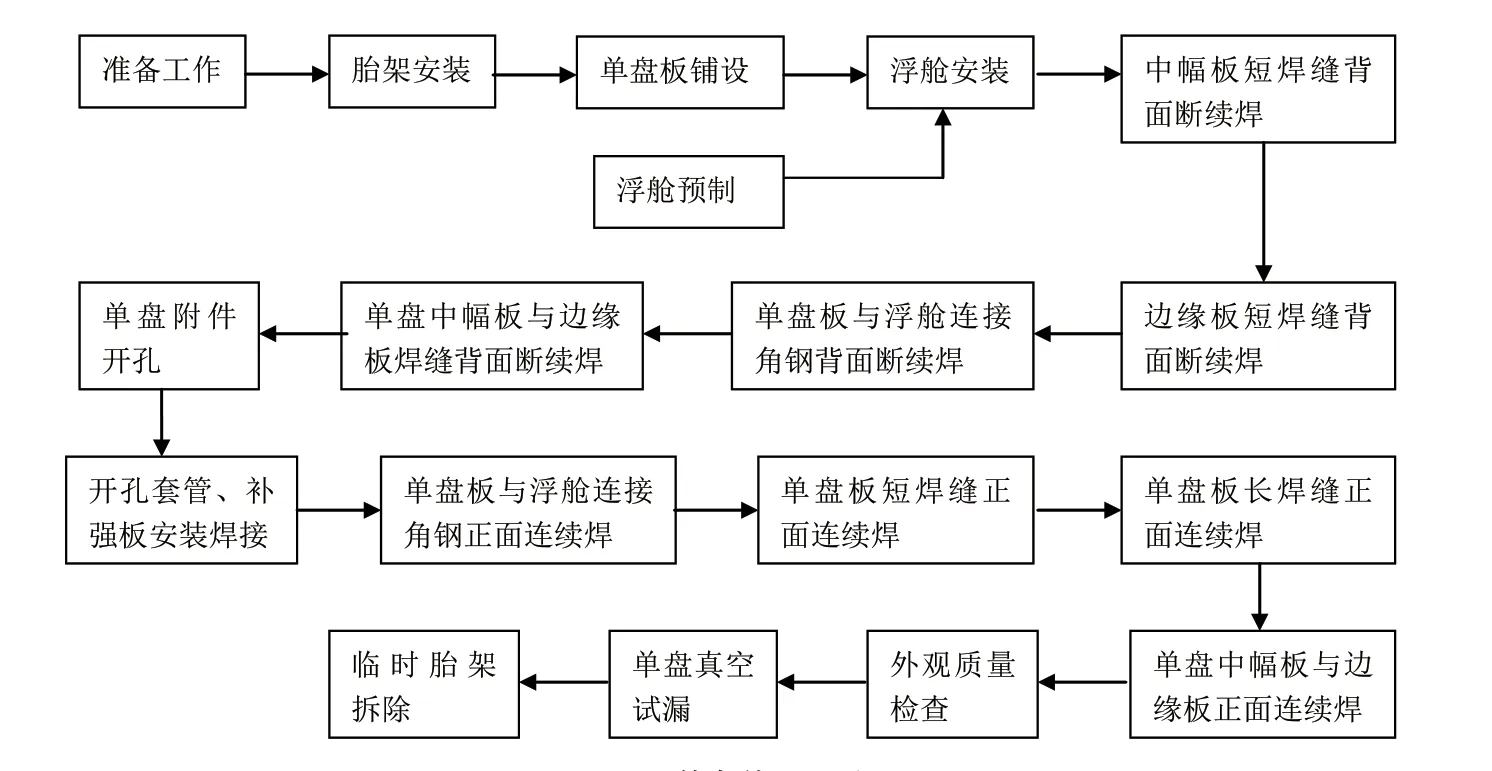

單盤板的施工順序如圖1所示,在進行環形縫施工時,八名電焊均布,沿順時針焊接,保持速度一致。焊接正面長焊縫時,采用分中逐步退焊,并用10槽鋼進行加固,焊接完成后,焊道冷卻前,對焊道進行錘擊。此焊接順序采取適度降低焊縫約束度的工藝,補償焊縫收縮量,并采用機械預拉伸法,使殘余壓縮變形區屈服后降低應力。

圖1 單盤施工順序

2.4 利用機械力錘擊焊道區,調節焊接接頭中殘余應力

利用錘擊焊道的方法調節焊接接頭中殘余應力時,在金屬表面層內產生局部雙向塑性延展,補償焊縫區的不協調應變,達到釋放焊接殘余應力的目的。與其他消除殘余應力的方法相比,錘擊法可節省能源、降低成本、提高效率,是在施工過程中即可實現的工藝措施,并可在焊縫區表面形成一定深度的壓應力區,有效地提高結構的疲勞壽命。

3 工藝方案

3.1 搭設胎架

傳統的單盤施工中,單盤板直接鋪設在罐底板上,由于五萬立儲罐罐底板坡度較大,無法滿足施工質量要求。胎架的搭設采用可拆卸槽鋼結構,保證鋪設單盤板的水平度,并且避免了一次投入過大及材料浪費,此方法可為后續工程提供借鑒(如圖2所示)。

圖2 單盤臨時支架圖

3.2 單盤鋪設及焊接結構設計

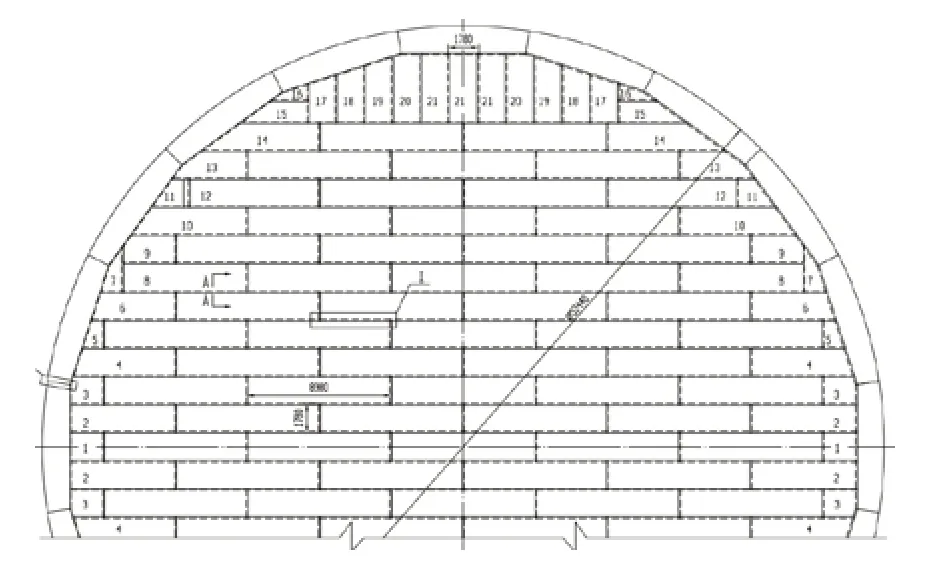

(1)單盤板的材質為Q235 B,δ= 5 mm,板幅為1 800 mm× 9 000 mm,采用條帶型排版方式(如圖3所示),接頭型式為搭接接頭,搭接寬度不小于30 mm。

圖3 條帶型排版方式

(2)單盤鋪設的平整度直接影響到焊接后的凹凸度,臨時胎架的高度和上端水平度按照設計文件進行控制。

(3)將罐底板上的中心點移到單盤板上,鋪設中心板,定出中心后測量圓度,調整單盤尺寸。

(4)鋪好中心“一”字中心板后,從中心開始向兩側依次鋪設單盤板。

(5)將預制成型的浮艙通過預留施工通道運入罐內,將浮艙安裝就位。

(6)與邊緣板連接的單盤板應在單盤中幅板背面斷續焊全部焊接完成后的尺寸進行切割,邊緣板鋪設后將整個單盤與船艙用定位焊連接成一個整體。

3.3 單盤焊接

3.3.1 定位焊

單盤板鋪設到位后,采用E4 303,φ3.2 mm的焊條,電流90 A~110 A,電壓24 V~26 V,進行定位焊。

3.3.2 背面斷續焊

采用E4 303,φ3.2 mm的焊條,電流90 A~110 A,電壓24 V~26 V,進行斷續焊;先焊短焊縫,由中間向兩側依次焊接,磨開被焊接板周圍的定位焊,釋放焊接應力。

短焊縫完畢后,進行長焊縫斷續焊,先焊中心板帶兩側的通長焊縫,然后自中心線向兩側逐步展開焊接[2]。

3.3.3 單盤邊緣板定位及背面斷續焊

單盤中幅板背面斷續焊完成后,根據圖紙尺寸,將中幅板富裕部分尺寸切除,并對邊緣板固定,進行焊接作業,采用E4 303,φ3.2 mm的焊條,電流90 A~110 A,電壓24 V~26 V,進行斷續焊。先焊邊緣板間短焊縫背面斷續焊,然后進行八卦縫背面斷續焊,最后焊接單盤板與浮艙連接角鋼的斷續焊焊縫,八卦縫和單盤板與浮艙連接環縫焊接時,采用八名焊工均布,順時針方向同步調焊接的方法。

3.3.4 單盤支柱及其他附件開孔

按照設計文件,在單盤上劃出單盤附件開孔位置,復核無誤后,進行切割開孔,開孔順序為沿同一圓周方向依次進行,依次安裝支柱套管、補強板、筋板等。若補強板下有被覆蓋焊縫,先完成被覆蓋焊縫的焊接及真空試漏工作,然后安裝補強板,補強板圓周焊縫,采用CO2氣體保護焊,焊絲材質為ER49-1,直徑φ1.2 mm。由兩名焊工對稱,沿順時針方向施焊。依次完成各開孔的套管、補強板、筋板的焊接工作。

3.3.5 單盤邊緣板正面連續焊

采用CO2氣體保護焊,焊絲材質為ER49-1,直徑φ1.2 mm,先焊接邊緣板間短焊縫,短焊縫的兩端各留200 mm不焊,每道焊縫焊接完畢后,趁熱錘擊焊道。然后焊接單盤與浮艙連接角鋼的焊縫,八名電焊均布,順時針施焊,焊至丁字焊道處,將短縫預留的200 mm焊道焊完。環縫焊接完畢后,按照同樣的方法進行八卦縫的焊接,并趁熱錘擊焊道。

3.3.6 單盤中幅板正面連續焊

采用二氧化碳氣體保護焊,焊絲材質為ER49-1,直徑φ1.2,先焊接短焊縫,短焊縫的兩端各留200 mm不焊,從中心向兩側擴散,每道焊縫焊接完畢后,趁熱錘擊焊道。短焊縫焊接完畢后,從中心板帶兩側焊縫開始向兩側間隔施焊,焊接前先用[10槽鋼在距離焊縫100 mm處通長設置加固(如圖4所示),每條通長焊縫均自中心向兩側采用分中逐步退焊,滅弧后立即錘擊焊道,焊至丁字縫時,將焊接短縫時遺留的200 mm焊接完成。完成焊道焊接,并充分冷卻后,再拆除加固槽鋼。

圖4 單盤中幅板長縫焊接加固圖

3.3.7 單盤支柱等附件安裝,胎架拆除

單盤全部焊接完成后,安裝單盤支柱及其他附件,開始單盤真空試漏工作,單盤真空試漏完成以后,再拆除胎架,拆除胎架后效果圖如圖5所示。利用真空試漏的時間,單盤板在胎架上自然放置,殘余應力適度消散。

圖5 拆除胎架后單盤效果圖

4 實施效果

設計文件要求單盤焊接后的凹凸度不大于50 mm,從已經施工完畢的8座鋼制內浮頂儲罐單盤焊接后變形情況來看,除了第一臺施工的5萬立方由于控制措施沒有執行到位,實測的24點,有4點凹凸度為50 mm~70 mm,合格率為75%,其余7臺儲罐單盤在施工過程中嚴格按照工藝方案進行施工,每臺實測24點,僅有3~5點凹凸度為46~49 mm,其余均不大于40 mm。有效地控制了單盤焊接后的凹凸變形,受到監理和建設單位的一致好評,收到了良好的社會效益和經濟效果,達到了預期效果[3]。

5 結語

在油庫單盤施工過程中,多次就儲罐單盤焊接變形控制問題進行探討,在施工過程中單盤下表面采用焊條電弧焊,上表面采用CO2氣體保護焊進行焊接,從實施效果來看,最大凹凸度小于50 mm。因此建議在條件允許的情況下,單盤焊接采用焊條電弧焊+CO2氣體保護焊,既最大限度的減小了單盤焊接凹凸變形,又縮短了工期。實踐證明,只要采用合理的焊接工藝,加上嚴格的工藝紀律,焊接變形是完全可以控制的。