淺談某冷軋軋機換輥車液壓系統故障排查及處理

王海楠

(首鋼京唐鋼鐵聯合有限責任公司設備部,河北 唐山 063200)

1 換輥車結構及功能的簡介

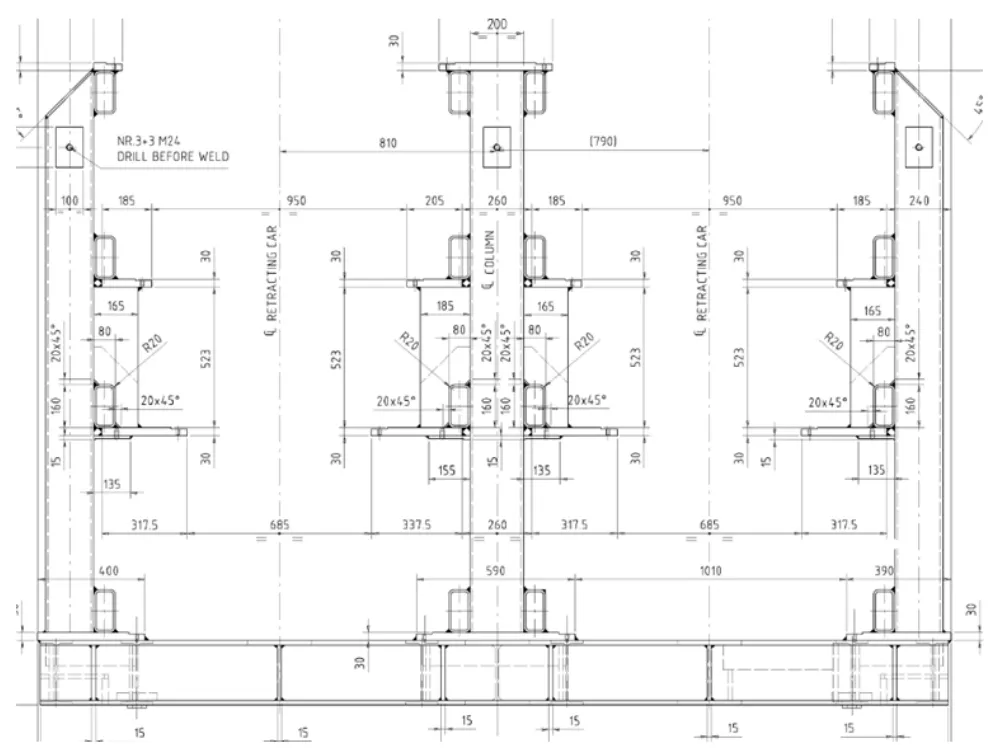

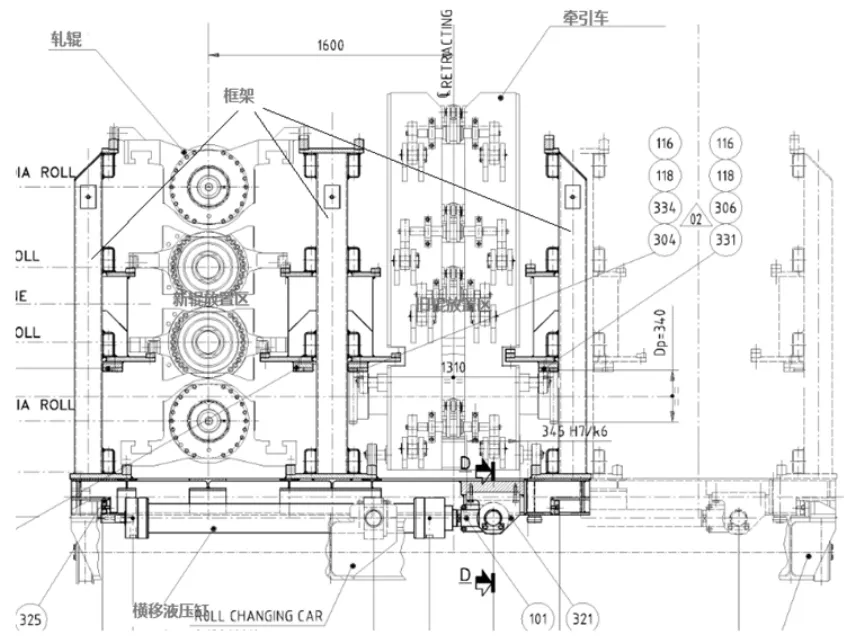

該冷軋軋機換輥車如圖1所示,主要包括框架(如圖2所示),牽引車、橫移液壓缸。框架主要用于放置新舊軋輥,其中標有軋輥示意圖的放置區為新輥放置區,與其相鄰的放置區為舊輥放置區,此外,框架上設計有軋輥及牽引車行走軌道;液壓缸缸頭與框架相連,缸尾進行固定安裝;牽引車在框架上行走,實現軋輥前進后退的動作。

圖2 框架

當框架處于圖1中實線位置時(以下稱為抽輥位,此時橫移液壓缸為縮回狀態,幾乎為完全縮回狀態),通過牽引車將軋機內部舊輥抽出,然后通過橫移液壓缸,將框架推至圖1中框架的虛線位置(以下稱為插輥位,此時橫移液壓缸為伸出狀態),再通過牽引車將新輥推入軋機內部,完成換輥作業。

圖1 換輥車示意圖

2 故障現象描述

換輥過程中,框架必須處于實線位置或者虛線位置保持不動,以保證換輥車的放置區與軋機牌坊窗口對正。但在操作過程中,當處于抽輥位時,框架自主發生橫向溜車現象,大概30s左右后(整個抽輥過程大概在5min左右),橫移距離就超過位置報警線(±3mm)后,檢測控制系統報警,換輥車無法動作,必須重新操作將框架反向橫移到插輥位,然后再繼續進行抽輥作業,反復上述動作,嚴重影響了換輥節奏。

3 故障排查過程

根據上述故障現象的描述內容,進行了故障排查,以下作業的前提是確保設備及人員安全,具體排查步驟及分析結論,如下:

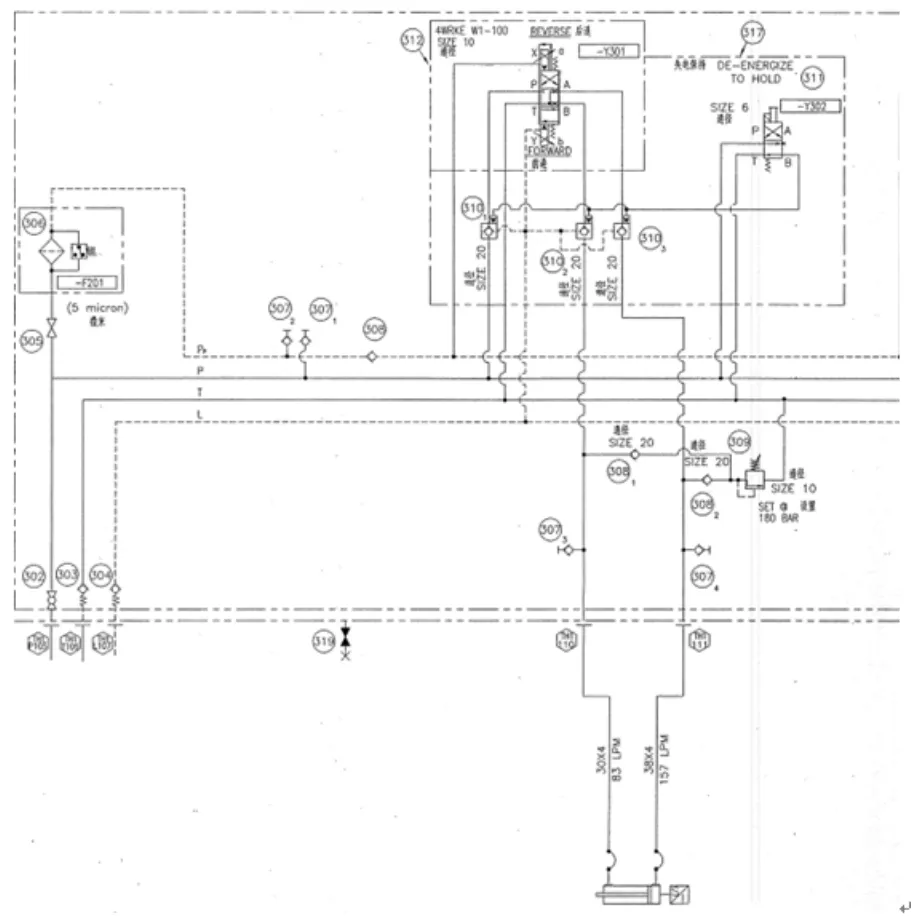

(1)首先考慮液壓系統對故障現象的影響,換輥車橫移液壓原理圖如圖3所示,圖中所示液壓元件安裝于一個閥臺之上。

圖3 換輥車橫移液壓原理圖

①將307.3、307.4兩個測壓點分別連接壓力表,將框架橫移制抽輥位不動:發現在框架動作過程中,307.3壓力為160Bar左右,307.4壓力表為100Bar左右,停止動作后,比例閥處于中位,停止供油,然后307.3壓力逐漸下降,307.4壓力逐漸下降,20s左右后,框架開始橫移溜車,直至壓力完全變為0。進行往復多次操作,發現整個系統無外泄漏現象。根據上述現象,初步懷疑以下四個問題中的一種或幾種:電磁換向閥311常得電導致液壓鎖失效、單向閥310.2內泄、橫移液壓缸存在內泄。接下來利用排除法,逐一進行判斷;

②排查電磁換向閥問題。將電磁換向閥311電磁閥頭拆下,操作框架橫移,發現框架無動作,且307.3、307.4壓力全為0;將電磁換向閥311電磁閥頭安裝到位,操作框架橫移,發現框架動作正常。通過該現象可判斷電磁換向閥正常;

③排查單向閥310.2問題。更換全新該型號單向閥,按照1中操作,與1中現象相同;再將單向閥310.2安裝至其他設備處,操作該設備,該設備動作正常;通過該現象可判斷單向閥310.2正常;

④進行橫移液壓缸內泄檢測。將液壓缸完全縮回到位,并保持有桿腔持續供有壓力,然后打開液壓缸無桿腔側油管接頭,觀察30min,無桿腔缸體接頭無油液流出;回裝無桿腔側油管接頭,將液壓缸完全伸出到位,并保持無桿腔持續供有壓力,然后打開液壓缸有桿腔側油管接頭,觀察30分鐘,無桿腔缸體接頭無油液流出。通過該現象可判斷液壓缸無內泄問題。

(2)為進一步縮小故障原因的可能性,從機械結構方面,對框架橫移軌道進行了水平度檢測,檢測數據符合標準。

(3)繼續分析,然后將問題點聚焦在溢流閥309之上。通過多次反復操作框架橫移,回油管路溫度無異常升高且無異常聲音,初步可判定溢流閥無內泄現象。而后,為進一步作出最終判斷,更換該型號全新的溢流閥,按照1中操作,與1中現象相同。通過該現象可判斷溢流閥無內泄問題。

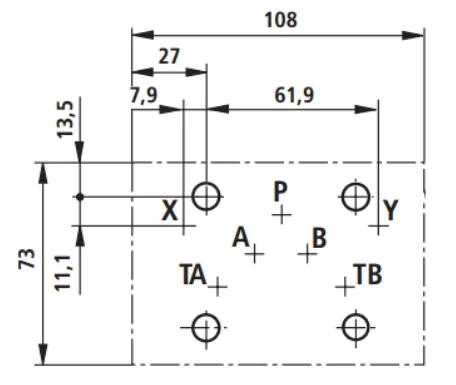

(4)上述綜合分析,懷疑閥臺存在內泄現象。假設閥臺存在內泄,采取假設驗證的方法進行排查。根據液壓閥規格尺寸,制作液壓閥臺檢測閥塊俯視圖如圖4,該閥塊為六面體,下表面為安裝面,其安裝尺寸、油路貫穿該閥塊,且與比例閥312相同,上表面油路末端攻絲,以便安裝測壓接頭。

圖4 檢測閥塊底板示意圖

關閉液壓系統動力源和高壓球閥302,再拆開液壓缸兩個接頭,并將油管末端進行封堵,確保供油后無外泄漏;再將主回油管路拆開,將閥臺主回油接口進行封堵,確保不出現外泄漏現象;將比例閥312拆除,更換為上述檢測閥塊;將閥塊上表面六個油路分別安裝測壓接頭,打開高壓球閥302,最后人員站在安全位置后,打開液壓系統動力源,并保證隨時可以立即關閉液壓系統動力源。在此狀態下,整個系統無外泄情況,將檢測閥塊上表面T/A/B/Y口的測壓接頭連接測壓線,發現A/B/Y口有油液流出,由此可判定閥臺存在內泄漏問題。

4 處理措施

(1)臨時措施:通過改變機械結構的方法來實現換輥作業,即框架處于插輥位時,將框架橫移軌道進行補焊加高,確保橫移車不發生溜車現象,且在操作時能夠正常橫移作業,同時適當降低溢流閥設定壓力。

(2)采購液壓閥臺備件進行更換。