淺析團體標準T/CWAN 0013—2019《鋁及鋁合金焊絲質量評價規范》

鄭桂紅 馬青軍 徐鍇 方乃文 陳建國

摘要:闡述了T/CWAN 0013-2019 《鋁及鋁合金焊絲質量評價規范》的主要條款及其與GB/T 10858-2008 《鋁及鋁合金焊絲》的差異,淺析了增加和變更這些條款的原因。分析表明,該團體標準的制定能夠在很大程度上促進國內鋁及鋁合金焊絲的發展,為國內焊接材料評價標準體系的構建提供基礎,但該標準部分條款及引用文件仍值得商榷,相關部門應盡快予以更正或出具相應的修改單。

關鍵詞:團體標準;國家標準;試驗方法;規范

中圖分類號:TG422.3 ? ? ?文獻標志碼:A ? ? ? ? 文章編號:1001-2003(2021)06-0027-05

DOI:10.7512/j.issn.1001-2303.2021.06.05

0 ? ?前言

由于鋁及鋁合金具有較高的比強度、比模量及良好的斷裂韌性、疲勞強度和耐腐蝕穩定性等優點,其焊接構件廣泛應用于鐵道車輛、航空航天、化工容器及汽車等領域,這促使與其相關的鋁及鋁合金焊絲需求量逐漸增加[1]。為了確保鋁及鋁合金焊絲的產品質量,國家標準化管理委員會在2008年發布實施了GB/T 10858-2008《鋁及鋁合金焊絲》 (以下簡稱國家標準),該標準中規定了鋁及鋁合金實心焊絲和填充絲的分類和型號、技術要求、試驗方法、檢驗規則、包裝、標志及品質證明書[2]。中國焊接協會在2020年起草并發布了T/CWAN 0013-2019 《鋁及鋁合金焊絲質量評價規范》 (以下簡稱團體標準),該標準涵蓋了國家標準要求,同時也考慮了近十幾年來焊接行業對鋁及鋁合金焊接材料提出的新技術要求[3]。相比于國家標準,團體標準對化學成分提出了新的規定,增加了熔敷金屬力學性能、焊絲抗拉強度、X射線探傷、送絲穩定性、裂紋敏感性及耐腐蝕性等條款。因此,為了能夠更好地貫徹實施該團體標準以及便于焊接材料生產和制造加工企業使用,文中解析了其主要條款并提出了相關建議。

1 化學成分

團體標準規定鋁及鋁合金焊絲化學成分應符合國家標準,國家標準是修改采用了ISO 18273:2004《Welding consumables—Wire electrodes wires and rods for welding of aluminum and aluminum alloys—Classification》,國際TC44 SC3技術委員會在2015年發布的新版ISO 18273標準中增加了部分焊絲型號[4]。國家標準中規定化學分析可采用任何適宜的方法,但是仲裁試驗應采用GB/T 6987《鋁及鋁合金化學分析方法》系列標準進行,然而全國有色金屬標準化技術委員會在2008年開始對6987系列標準進行了修訂并依據各元素的檢測方法形成了GB/T 20975《鋁及鋁合金化學分析方法》系列標準,同時還引進了新的檢測方法,至今為止該系列標準仍有部分在修訂中,因此團體標準中規定仲裁試驗應采用最新的20975系列標準[5-6]。

除了上述化學成分的仲裁標準變更外,本次團體標準的修訂還提出了焊絲中氫的含量應小于0.002 5%,國家標準及ISO 18273中均未提出該項要求。

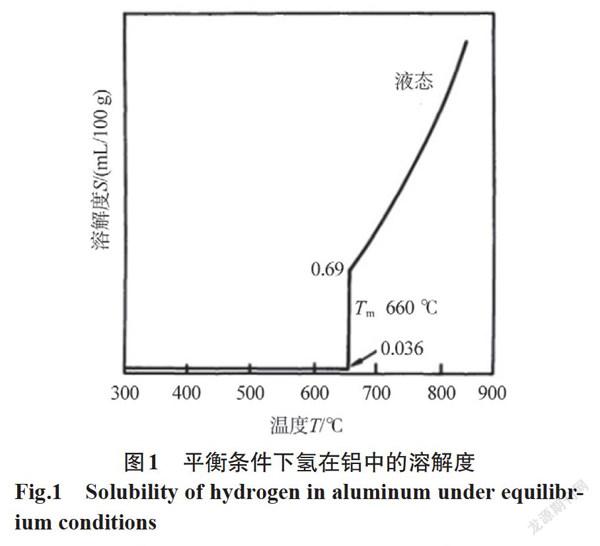

提出該指標是由于焊接接頭中的氣孔分為氫氣孔、氮氣孔及二氧化碳氣孔等,實驗證明鋁及鋁合金焊縫中的氣孔普遍認為是由氫引起的[7]。鋁及鋁合金焊接接頭產生氫氣孔的原因與其在鋁中的溶解度變化有關,平衡條件下氫的溶解度變化如圖1所示,凝固時由0.69 mL/100 g突降至0.036 mL/100 g,相差約20倍,這是導致鋁焊縫產生氫氣孔的主要原因之一[8]。

氫氣孔的存在會降低焊接接頭有效承載面積,同時也會降低接頭的疲勞壽命。何超等人采用超聲波疲勞試驗方法對5052-H32鋁合金的焊接接頭進行疲勞試驗表明焊接缺陷(氣孔)是誘發疲勞裂紋萌生的主要原因,圖2表明疲勞裂紋通常由位于表面或次表面的氣孔處開始擴展,導致最終的斷裂[9]。張德雨使用掃描電鏡觀察疲勞試件的斷口發現起裂位置存在氣孔、夾渣等缺陷,試件1-2和5-3的疲勞源存在氣孔,試件1-3和4-2的疲勞源存在氧化物夾渣,同時發現焊接接頭的疲勞壽命隨著缺陷體積及數量的增加而明顯降低[7]。宋哲等人使用輻射X射線三維高精度原位成像技術識別和統計了激光復合焊接7020鋁合金接頭中氣孔數量、形貌、尺寸和空間位置,并結合焊縫晶粒大小定義了7020鋁合金激光復合焊接頭中影響疲勞性能的氣孔臨界尺寸為30 μm[10]。鑒于氫氣孔會導致焊接接頭性能惡化且焊接材料是氫的主要來源之一,因此新標準要求嚴格控制焊絲中的氫含量。

2 力學性能

相對于國家標準而言,團體標準增加了熔敷金屬力學性能及焊絲抗拉強度要求。

熔敷金屬抗拉強度分類限定保護氣體為純氬氣,試樣狀態為焊態,并且給出了試驗用母材、試件制備、拉伸試樣取樣位置及焊接參數等要求。該團體標準中規定試板尺寸及取樣位置應符合圖4的規定,圖4中給出了兩個拉伸試樣的取樣位置,也就是應該取兩個試樣分別進行拉伸試驗,這與國內大部分焊接材料標準規定的只取一個拉伸試樣不同,所以團體標準的條款中應明確熔敷金屬拉伸試樣的取樣個數。焊接焊接材料熔敷金屬試件時需要嚴格控制預熱溫度及道間溫度,有些試板還需要進行焊后熱處理。測溫點位置如圖4所示,同時標準給出了推薦的溫度規范(見表1)。由表1可知,母材型號為5XXX、6XXX及7XXX的母材均不需要熱處理,則表1中的熱處理溫度一欄應該刪掉。另外該標準中沒有給出測量溫度的標準,應該增加相關規范性引用文件GB/T 18591-2001《焊接 預熱溫度、道間溫度及預熱維持溫度的測量指南》[11]。

焊絲抗拉強度試驗要求在焊絲成品上取2個試樣,取平均值為最終的焊絲抗拉強度。試驗用焊絲表面應光潔,無折痕、毛刺、劃痕、凹坑、裂紋、銹蝕、氧化皮等缺陷,試驗方法執行GB/T 228.1-2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》的附錄C[12]。GB/T 228.1附錄C規定的是直徑或厚度小于4 mm線材、棒材和型材使用的試樣類型而非試驗方法,因此團體標準該處應該改為執行GB/T 228.1而不是執行其附錄C。

3 X射線探傷

團體標準中規定焊接試板X射線探傷試驗按GB/T 22087-2008《鋁及鋁合金的弧焊接頭 缺欠質量分級指南》規定進行,也可由供需雙方協商確定其他方法,探傷結果應符合GB/T 22087表2中的B級規定[13]。然而GB/T 22087只是一個分級指南,不是試驗方法標準,也不是驗收標準,其中B級規定的檢測項目無法全部用X射線探傷試驗來確定,還需要配合相應的宏觀檢測。

綜上所述,團體標準中規定的X射線探傷試驗方法與驗收標準欠妥,驗收標準改為GB/T 37910.2-2019《焊縫無損檢測 射線檢測驗收等級 第2部分:鋁及鋁合金》較為合適[14]。該標準將鋁及鋁合金對接焊縫射線檢測缺欠顯示的驗收等級分為1、2和3共3個,適用于通過比較GB/T 3323.1-2019 《焊縫無損檢測 射線檢測 第1部分:X和伽瑪射線的膠片技術》與GB/T 3323.2-2019 《焊縫無損檢測 射線檢測 第2部分:使用數字化探測器的X和伽瑪射線技術》檢測出的焊縫射線底片或圖像上的缺欠尺寸與標準中規定的缺欠限值來判定被檢測焊縫是否滿足焊縫質量等級[15-16]。另外,該標準在通則中要求焊縫射線檢測前應按GB/T 32259-2015《焊縫無損檢測 熔焊接頭目視檢測》進行目視檢測和評定[17]。綜上可知,GB/T 37910.2是對鋁及鋁合金對接焊縫射線檢測及目視檢測缺欠驗收的綜合標準,因此團體標準可引用該標準。另外射線無損檢測標準可改為GB/T 3323.1或GB/T 3323.2相關規定,而目視檢測應符合GB/T 32259。

4 附錄

4.1 附錄A送絲穩定性試驗方法

附錄A詳細描述了送絲穩定性的方法,包括焊接及非焊接狀態下送絲性能測試并給出了送絲性能量化評價的參數。隨著國內焊接材料由量變向質變過渡,國內焊接材料生產商及使用廠家越來越關注焊絲的送絲穩定性對焊接質量的影響,該團體標準在國內首次提出該方法,可在很大程度上促進鋁及鋁合金焊絲質量的發展,同時也為其余種類焊絲送絲穩定性的評價提供參考,但沒有給出裝置示意簡圖,這不利于標準使用者來使用該方法進行試驗。

4.2 附錄B裂紋敏感性試驗方法

該附錄推薦裂紋敏感性試驗的焊接規范見表2,熔敷金屬力學性能焊接規范見表3。通過對比表2、表3可知,直徑為1.2 mm的焊絲規范存在一定差異,建議將兩個焊接規范進行統一,在同一焊接規范下來評價焊絲較為合理。

4.3 附錄C耐腐蝕性能試驗方法

附錄C中規定了耐腐蝕性能試驗的條件、方法及數據處理要求。該試驗需要至少準備3個平行試樣,試樣尺寸如圖5所示。團體標準的條款3.10規定焊接接頭的耐蝕性能由供需雙方協商確定,該標準為焊絲的評價體系,應該測定焊接材料熔敷金屬的耐蝕性能更為合理,這樣也可與試樣尺寸相對應,如果為焊接接頭則應該表明具體的取樣位置。

5 結論

該團體標準基于當前焊接行業對鋁及鋁合金焊絲的需求提出了新的技術要求,這將在很大程度上促進提升國內鋁及鋁合金焊絲的制造水平,從而更好地確保焊接構件的質量。不足之處是標準中部分條款描述不清晰,引用的規范性文件存在錯誤,這不利于標準的推廣與使用。起草單位或相關部門應盡快予以更正或發布修改單,因為該標準的發布實施正處于國內焊接材料由量變到質變的關鍵時期,該團體標準的進一步完善可成為國內焊接材料評價標準體系的構建基礎并引領其發展趨勢。

參考文獻:

明珠,王有祁,甄立玲,等.影響鋁合金MIG焊絲質量的因素分析[J].兵器材料科學與工程,2010,33(5):88-90.

全國標準化技術委員會. GB/T 10858-2008《鋁及鋁合金焊絲》[S].北京:中國標準出版社,2008.

中國焊接協會. T/CWAN 0013-2019 《鋁及鋁合金焊絲質量評價規范》[S].北京:中國標準出版社,2019.

The international Organization for Standardization. ISO 18273:2004 《Welding consumables—Wire electrodes wires and rods for welding of aluminum and aluminum alloys—Classification》[S]. Published in Switzerland,2004.

全國標準化技術委員會. GB/T 6987 《鋁及鋁合金化學分析方法》[S].北京:中國標準出版社,2001.

全國標準化技術委員會. GB/T 20975 《鋁及鋁合金化學分析方法》[S].北京:中國標準出版社,2008.

張德雨.鋁合金不同溫濕度條件下焊接氣孔及力學性能研究[M]. 哈爾濱:哈爾濱工業大學,2012.

李亞江.焊接冶金學-材料焊接性[M].北京:機械工業出版社,2006..

何超,崔仕明,劉永杰,等.氣孔對鋁合金焊接接頭超長疲勞壽命的影響[J].焊接學報,2014,35(11):18-22.

宋哲,吳圣川,胡雅楠,等.冶金型氣孔對熔化焊接7020鋁合金疲勞行為的影響[J].金屬學報,2018,54(8):1131-1140.

全國標準化技術委員會. GB/T 18591-2001 《焊接 預熱溫度、道間溫度及預熱維持溫度的測量指南》[S].北京:中國標準出版社,2001.

全國標準化技術委員會. GB/T 228.1-2010 《金屬材料 拉伸試驗 第1部分:室溫試驗方法》[S].北京:中國標準出版社,2010.

全國標準化技術委員會. GB/T 22087-2008 《鋁及鋁合金的弧焊接頭 缺欠質量分級指南》[S].北京:中國標準出版社,2008.

全國標準化技術委員會. GB/T 37910.2-2019 《焊縫無損檢測 射線檢測驗收等級 第2部分:鋁及鋁合金》[S].北京:中國標準出版社,2019.

全國標準化技術委員會.GB/T 3323.1-2019 《焊縫無損檢測 射線檢測 第1部分:X和伽瑪射線的膠片技術》[S].北京:中國標準出版社,2019.

全國標準化技術委員會. GB/T 3323.2-2019 《焊縫無損檢測 射線檢測 第2部分:使用數字化探測器的X和伽瑪射線技術》[S].北京:中國標準出版社,2019.

全國標準化技術委員會. GB/T 32259-2015 《焊縫無損檢測 熔焊接頭目視檢測》[S].北京:中國標準出版社,2015.