川北高砷高碳微細粒難處理金礦石焙燒工藝研究

曹欣 雷力 王智偉 楊勁松 袁源

摘要:針對川北平武縣胡家溝高砷高碳微細粒金礦石性質,在探索試驗基礎上,進行了固化焙燒—氰化浸出工藝研究。結果表明:在第一段焙燒溫度510 ℃、焙燒時間60 min,第二段焙燒溫度710 ℃、焙燒時間90 min的最佳條件下進行兩段焙燒,砷固定率為98.65 %、硫固定率為97.32 %;焙砂磨礦擦洗后氰化浸出,金浸出率達到88.96 %。研究結果為川北同類型難處理金礦石的開發利用提供了技術依據。

關鍵詞:難處理金礦;固化焙燒;砷;碳;微細粒;兩段焙燒;氰化

中圖分類號:TD953文獻標志碼:A

文章編號:1001-1277(2021)05-0052-04?? doi:10.11792/hj20210511

目前難處理金礦資源在中國已探明黃金儲量中的比例為30 %左右[1],且隨著深部資源的不斷探明,其所占比例呈增大趨勢。難處理金礦石中金主要以微細粒或次顯微狀包裹或浸染于硫化物、硅酸鹽等礦物中,金未得到有效裸露,即使通過磨礦也難以充分解離,導致在浸出過程中不能與浸出試劑發生有效的化學反應,故采用傳統氰化法直接提金,金回收率極低。川北以雪山斷裂為中心的岷江—虎牙—白馬斷裂成礦帶金礦資源豐富,該地區金礦以高砷高碳微細粒金礦為主,是十分典型的難處理金礦。常規提金工藝均不能有效地從此類金礦中提取金,導致這些金礦資源未得到開發利用,嚴重阻礙川北黃金工業的發展,同時也影響了當地經濟的發展。因此,該類型金礦選冶技術的研究與開發越來越受到關注與重視。為此,本文以川北平武縣胡家溝高砷高碳微細粒金礦石為研究對象,開展了提金工藝研究,為此類金礦資源的開發利用提供技術支撐。

1 礦石性質

1.1 化學成分及礦物組成

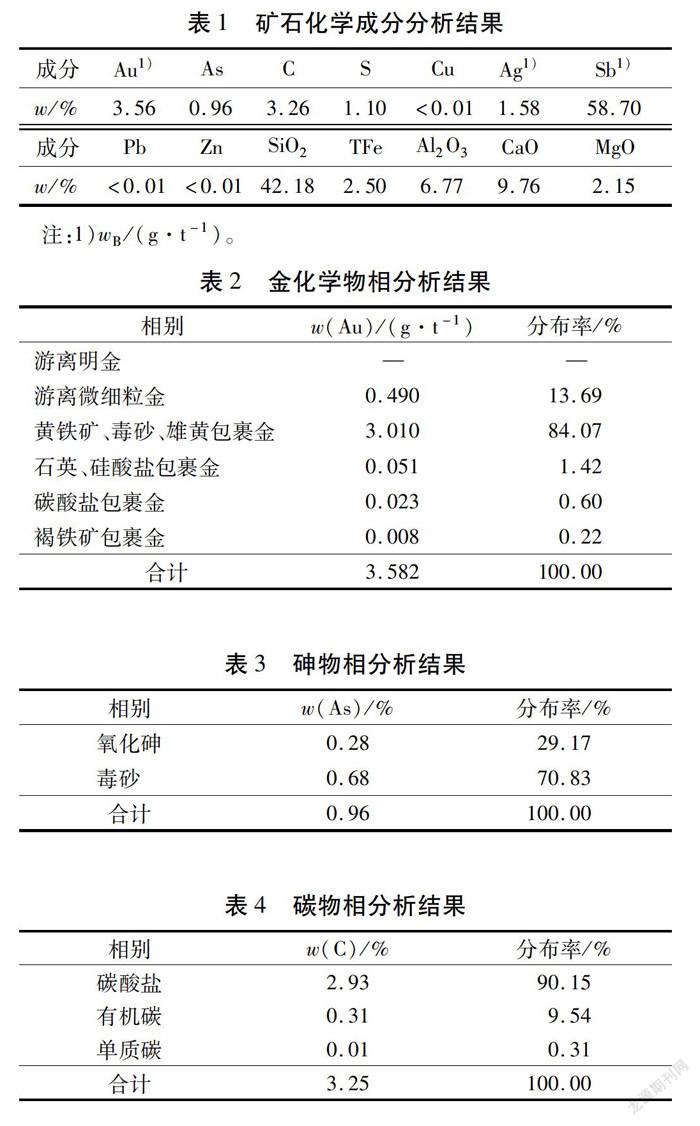

平武縣胡家溝金礦礦石金品位為3.56 g/t,主要以游離微細粒金(13.69 %)和黃鐵礦、毒砂及雄黃包裹金(84.07 %)存在,未見游離明金;砷和碳含量較高,碳品位3.26 %、砷品位0.96 %。礦石中金屬礦物主要有黃鐵礦、褐鐵礦、毒砂等;脈石礦物主要有硅質巖屑、石英、白云母、方解石等。制樣后在掃描電鏡下觀察,發現金主要以<1 μm的超微細粒金賦存于載金礦物中。工藝礦物學研究表明,該礦石性質復雜,屬于高砷高碳微細粒難處理金礦石。礦石化學成分分析結果見表1,主要元素物相分析結果見表2~5。

1.2 礦石結構構造及主要礦物嵌布特征

礦石結構主要有細砂結構、半自形粒狀結構、中細粒砂結構、自形晶—半自形晶結構、粒狀結構、含粉砂泥質結構等。礦石構造主要有塊狀構造、星散浸染狀構造、浸染狀構造、層紋狀構造等。

黃鐵礦:淺黃色,均質性。半自形等軸粒狀,常見正方形切面,粒徑0.005~0.110 mm,星散浸染分布在巖石中,局部可見大小為0.01~0.05 mm草莓狀聚集。

褐鐵礦:灰色,內反射褐黃色,分布在脈石礦物中,零星少見,粒徑主要為0.01~0.05 mm,呈顯微塵點狀和脈狀,極少見網狀,有少部分交代黃鐵礦呈黃鐵礦粒狀假象。

毒砂:亮白色,非均質性,無內反射。自形柱粒狀,可見菱形切面,粒徑0.005~0.030 mm,星點分布在脈石礦物中,偶與黃鐵礦共邊鑲嵌,少量與黃鐵礦伴生密切,但不呈共邊結構。

碳質:呈填隙物充填碎屑間,碳質分布不均勻,局部碳質呈線脈狀、波狀分布,并表現方向性排列;或呈顯微塵點狀以層紋狀分布為主,并有少量呈碎片狀。

雄黃:主要與方解石連生,部分方解石內尚可見數粒呈他形晶的雄黃 (0.02~0.40 mm)。次生方解石—石英呈透鏡狀、條帶狀分布在巖石中,可見細脈狀、聚粒狀雄黃分散穿插在次生方解石—石英條帶內,雄黃粒徑為0.05~0.50 mm。

2 選冶試驗結果與討論

2.1 探索試驗

由于碳質物具有從溶液中吸附[Au(CN)2]-的能力,使得碳質金礦石直接氰化過程中出現“劫金”現象,碳質物含量越高或活性越高時,“劫金”越嚴重,金浸出率也會越低[1]。原礦直接氰化浸出,金浸出率僅為12.36 %,其正是 “劫金”現象造成的;對原礦進行生物氧化—氰化浸出,金浸出率為46.35 %;采用氰化炭浸、PbNO3預處理—氰化浸出、NaOH預處理—氰化浸出、過氧化氫預處理—氰化浸出和柴油預處理—氰化浸出等方法進行探索試驗,金浸出率均低于16 %。

對該礦石進行浮選除碳試驗發現:碳在各產品中的分布都較為均勻,產率與碳回收率基本呈正相關關系,碳未得到富集。對原礦進行直接浮選試驗,采用二次粗選、二次掃選、三次精選常規浮選工藝流程,閉路試驗可獲得產率7.88 %、金品位33.12 g/t、金回收率73.34 %的金精礦;浮選尾礦金品位為1.03 g/t,將其進行脫藥處理后采用再磨—氰化浸出、再磨—浮選等工藝處理,均未達到有效提高金綜合回收率的目的。

采用上述各工藝方法處理該高砷高碳微細粒金礦石未能取得預期效果,后續采用固化焙燒—氰化浸出工藝進行提金試驗。

2.2 固化焙燒—氰化浸出

對于含砷含碳金礦石,采用傳統焙燒法進行脫砷脫硫,砷、硫會生成As2O3、SO2氣體,其直接排放會污染環境。采用固化焙燒法,即在焙燒料中加入固化劑,隨著溫度的上升,固化劑與SO2、As2O3 反應生成CaSO4、Ca3(AsO4)2[2],可以有效避免有害氣體的產生,常用的固化劑主要有Na2CO3 、CaO、Ca(OH)2 等。無論是將砷和硫生成氣體脫除還是固化在物料中,都可以使包裹在黃鐵礦和毒砂中的金暴露而易于浸出;同時,焙燒也可以脫碳,避免在浸出過程中碳吸附[Au(CN)2]-產生“劫金”效應。通過焙燒消除砷、硫、碳對氰化浸出的影響,金浸出率可得到顯著提高。本次研究采用固化焙燒法對該礦石進行預處理,所用固化劑選擇經濟易得的Ca(OH)2。

對于此類含砷、硫、碳金礦石的焙燒,從升溫過程的合理性考慮,宜采用兩段焙燒工藝:第一段焙燒在450 ℃~550 ℃,弱氧化焙燒氣氛或中性氣氛中進行,含砷礦物被氧化生成As2O3,同時硫部分被氧化;第二段焙燒升溫至650 ℃~750 ℃,在強氧化氣氛中氧化硫和碳[3-4]。

2.2.1 焙燒粒度

不同磨礦時間下得到的原礦,經過濾、烘干后分別縮分取樣100 g。固化劑Ca(OH)2用量按化學計量關系計算,即1 mol硫需1 mol Ca(OH)2,1 mol砷需1.5 mol Ca(OH)2[5],故固化劑Ca(OH)2按試樣質量的5 %加入,后混合均勻,置于馬弗爐中升溫到650 ℃后焙燒3 h。

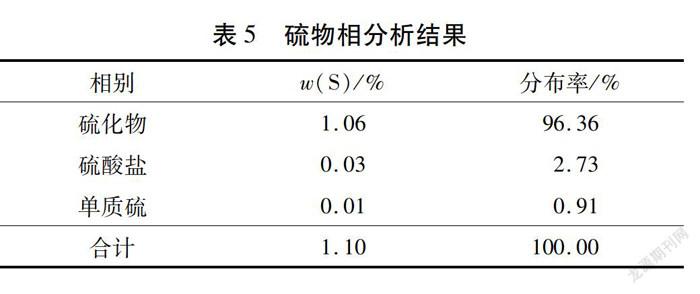

為了利于氰化浸出,先將焙砂在磨機里磨礦1 min,以擦洗礦物的表面,再將礦漿濃度調整為30 %,添加石灰調整pH值至10~11,氰化鈉質量分數0.15 %,浸出過程中分段補加氰化鈉,維持氰化鈉質量分數不低于0.10 %,浸出時間48 h;然后加入次氯酸攪拌,過濾,洗滌2次,烘干后取樣分析。后續試驗中氰化浸出步驟相同。焙燒粒度試驗結果見圖1。

原礦經焙燒后,燒失量在6 %左右,焙砂中金品位提高到3.77 g/t。由圖1可知:金浸出率隨焙燒粒度的增加逐漸上升;當焙燒粒度達到-48 μm占86 %后,金浸出率不再上升,呈平穩趨勢。因此,焙燒粒度選擇-48 μm占86 %較為合適。

2.2.2 第一段焙燒溫度

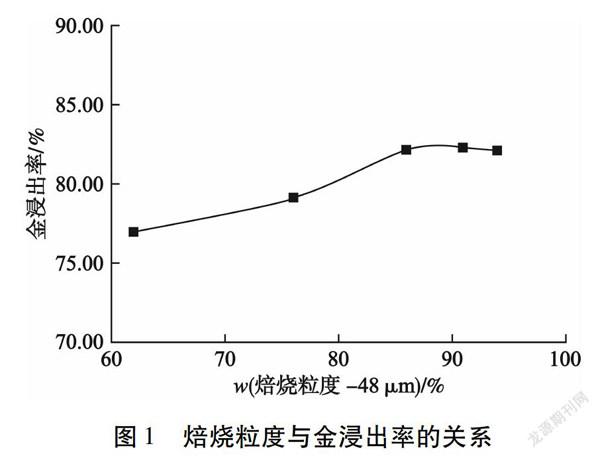

首先進行第一段焙燒溫度試驗,固定其他試驗條件:第一段焙燒時間為60 min;第二段焙燒溫度為650 ℃,焙燒時間為120 min。焙燒后氰化浸出,結果見圖2。由圖2可知:隨著第一段焙燒溫度的升高,金浸出率呈增大趨勢;當其大于510 ℃后,金浸出率趨于穩定。故第一段焙燒溫度選擇510 ℃。同時可以看出,相比焙燒粒度試驗的一段焙燒,采用兩段焙燒金浸出率顯著提升。

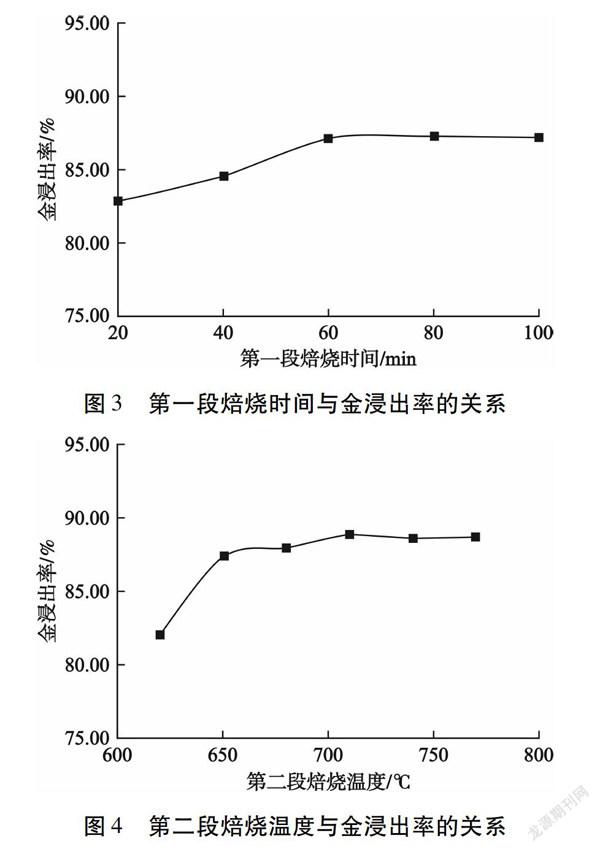

2.2.3 第一段焙燒時間

在第一段焙燒溫度510 ℃基礎上,進行第一段焙燒時間試驗,結果見圖3。由圖3可知:隨著第一段焙燒時間逐漸延長,金浸出率呈升高趨勢;當第一段焙燒時間大于60 min后,金浸出率趨于穩定。故第一段焙燒時間選擇60 min。

2.2.4 第二段焙燒溫度

在第一段焙燒條件的基礎上,進行第二段焙燒溫度試驗,結果見圖4。由圖4可知:隨著第二段焙燒溫度的升高,金浸出率呈升高趨勢;當其大于710 ℃后,金浸出率趨于穩定。故第二段焙燒溫度選擇710 ℃。

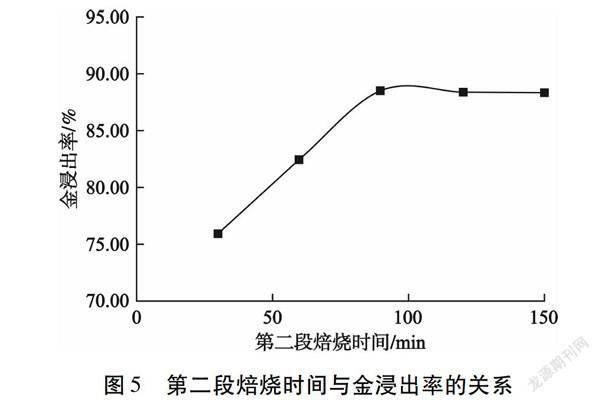

2.2.5 第二段焙燒時間

在第二段焙燒溫度710 ℃基礎上,進行第二段焙燒時間試驗,結果見圖5。由圖5可知:隨著第二段焙燒時間的增加,金浸出率呈升高趨勢;當其大于90 min后,金浸出率變化不大。因此,第二段焙燒時間確定為90 min,且在此條件下砷、硫固定率分別為98.65 %、97.32 %。

2.2.6 氰化鈉用量

將兩段焙燒后的礦物磨礦擦洗,調節礦漿濃度、pH,在常溫下進行氰化鈉用量試驗,浸出過程中分段補加氰化鈉,維持氰化鈉質量分數,浸出時間48 h,結果見圖6。由圖6可知:隨著氰化鈉質量分數的增加,金浸出率逐漸升高;當氰化鈉質量分數增加到0.15 %時,金浸出率為88.59 %;氰化鈉質量分數超過0.15 %后,金浸出率趨于平穩。故氰化鈉質量分數選擇0.15 %較為合適。

2.2.7 浸出時間

固定氰化鈉質量分數為0.15 %,進行氰化浸出時間試驗,結果見圖7。由圖7可知:隨著浸出時間的增加,金浸出率升高;當浸出時間為32 h時,金浸出率達到88.96 %;繼續增加浸出時間,金浸出率變化不大。故浸出時間選擇32 h較適宜。

3 結 論

1)平武縣胡家溝金礦是川北典型的高砷高碳微細粒金礦,礦石金品位3.56 g/t、砷品位0.96 %、碳品位3.26 %、硫品位1.10 %。金主要以<1 μm的超微細粒金賦存于黃鐵礦、毒砂和雄黃等載金礦物中,嵌布粒度極細。采用直接氰化,以及生物氧化、NaOH等進行預處理后氰化浸出,金浸出率都很低。浮選工藝也只能回收73.34 %的金,而浮選尾礦中金的綜合回收也是一個難題。

2)對原礦采用固化焙燒—氰化浸出工藝,在第一段焙燒溫度510 ℃、焙燒時間60 min,第二段焙燒溫度710 ℃、焙燒時間90 min的條件下進行兩段焙燒后氰化浸出,砷固定率為98.65 %、硫固定率為97.32 %,金浸出率達到88.96 %。

3)固化焙燒—氰化浸出工藝對處理高砷高碳微細粒金礦石具有較好的效果,可為開發川北地區此類金礦資源提供技術依據。

[參考文獻]

[1] 許曉陽.碳質難處理金礦浸出工藝研究進展[J].黃金科學技術,2013,21(1):82-88.

[2] 吳仙花,張桂珍,盛桂云,等.難浸金礦石焙燒固硫、砷劑的研究[J].黃金,2001,22(8):27-30.

[3] 李新春,郭持皓.新疆阿希金礦含砷難處理金精礦兩段焙燒工藝[J].有色金屬工程,2014,4(1):42-44.

[4] 李希山,李茂強,陳英杰.金精礦兩段焙燒工藝研究[J].有色礦冶,2019,35(3):25-28.

[5] 邱美珍,韋叢中,蔣齊亮,等.廣西難處理金礦固化焙燒氰化提金試驗[J].廣西地質,2002,15(4):43-46.

Research on the roasting process of micro-fine grain refractory

gold ore with high arsenic and high carbon content in North Sichuan

Cao Xin,Lei Li,Wang Zhiwei,Yang Jinsong,Yuan Yuan

(Sichuan Institute of Metallurgical Geology & Exploration)

Abstract:According to the ore properties of micro-fine grain gold ore with high arsenic and high carbon content at Hujiagou,Pingwu County,North Sichuan,on the basis of exploration experiment,the solidification roasting-cyanide leaching process was studied.The results show that two-stage roasting was carried out under optimal conditions that the roasting temperature is 510 ℃ and the roasting time is 60 min in the first stage,the roasting temperature is 710 ℃ and the roasting time is 90 min in the second stage.The arsenic solidification rate was 98.65 %,and the sulfur solidification rate was 97.32 %;the roasted residue is ground and scrubbed before going to cyanide leaching,and the gold leach-ing rate is 88.96 %.The research results provide a technical basis for the development of similar refractory gold ores in North Sichuan.

Keywords:refractory gold ore;solidification roasting;arsenic;carbon;micro-fine grain;two-stage roasting;cyanidation

收稿日期:2020-12-20; 修回日期:2021-03-15

基金項目:四川省國土資源廳科技項目(KJ-2011-17)

作者簡介:曹 欣(1985— ),女,甘肅酒泉人,工程師,碩士,從事分析測試技術研究工作;成都市郫都區工業港北區蜀新大道356號西冶科技園,四川省冶金地質勘查院,611743;E-mail:2456302167@qq.com