CFB鍋爐降低脫硫成本的有效途徑

張景偉 王峰

摘要:本文對循環(huán)流化床鍋爐石灰石系統(tǒng)改造及石灰石系統(tǒng)運行調(diào)整進行了介紹,通過石灰石系統(tǒng)運行存在的問題,對石灰石系統(tǒng)進行改造并對運行情況進行了優(yōu)化調(diào)整。

關(guān)鍵詞:循環(huán)流化床鍋爐 石灰石系統(tǒng) 運行調(diào)整

0概述

循環(huán)流化床鍋爐技術(shù)是一種高效、清潔燃燒,不僅具有燃料適應性廣的燃燒技術(shù),還具有優(yōu)良的環(huán)保性能。由于采用低溫燃燒和分級送風,有效抑制了NOx的生成,通過爐內(nèi)添加石灰石脫硫減少了SO2的生成,本文主要介紹了石灰石系統(tǒng)運行存在的問題及采取的改造方案和運行優(yōu)化調(diào)整措施,提高石灰石系統(tǒng)運行的穩(wěn)定性,從而達到在環(huán)保參數(shù)達標排放的前提下有效降低脫硫成本。

1設(shè)備概況

潘三電廠安裝2臺DG440/13.8-Ⅱ8型CFB鍋爐,是東方鍋爐(集團)股份有限公司在消化吸收引進技術(shù)的基礎(chǔ)上,自主開發(fā),具有自主知識產(chǎn)權(quán)的第三代國產(chǎn)135~150MW等級的循環(huán)流化床鍋爐。鍋爐主要由一個膜式水冷壁爐膛,兩臺汽冷式旋風分離器和一個有汽冷包墻包覆的尾部豎井組成。爐膛與尾部豎井之間,布置有兩臺汽冷式旋風分離器,其下部各布置一臺“J”閥回料器。鍋爐采用前墻給煤后墻滾筒冷渣器排渣。

2 原石灰石系統(tǒng)及存在的問題

2.1原石灰石系統(tǒng)

潘三電廠石灰石系統(tǒng)原設(shè)計一套石灰石粉給料系統(tǒng),一個石灰石粉倉,兩臺石灰石粉氣化風機,每臺鍋爐對應一臺石灰石粉給料機,采用氣力輸送方式將石灰石粉從爐前墻四個給料口送入爐膛。

圖(1)為石灰石粉系統(tǒng),石灰石粉倉內(nèi)加料系統(tǒng)是由石灰石罐車通過一根進料管,用罐車自身的壓縮空氣系統(tǒng)產(chǎn)生的高壓空氣將石灰石粉從罐頂送入石灰石倉內(nèi)。石灰石倉下部有兩個上下緩沖倉,保證石灰石粉的給料穩(wěn)定,下緩沖倉下部有石灰石粉給料機,調(diào)整石灰石給料機的開度大小控制石灰石粉的用量,在爐前下部還布置有四個石灰石入口,通過此口可將粉狀石灰石注入燃燒室,與燃燒過程中的SO2反應,除去SO2。

2.2原石灰石系統(tǒng)存在問題

2.2.1石灰石輸送管道易堵管

石灰石輸送系統(tǒng)在運行過程中經(jīng)常出現(xiàn)局部堵管的現(xiàn)象,特別是在彎頭處,出現(xiàn)堵管后進入爐內(nèi)的石灰石粉中斷,造成二氧化硫升高,脫硫效率下降,經(jīng)分析,造成堵管主要是因為石灰石物料在管道內(nèi)流化不好,造成流化不好主要原因為石灰石顆粒大及石灰石潮濕,為了解決堵管問題,一方面采取在彎頭處安裝壓縮空氣管道,定期進行吹掃,避免大顆粒長時間沉積堵塞,另一方面通過加強石灰石入廠的顆粒度和水分的監(jiān)管,從根本上解決堵管的問題。

2.2.2石灰石口易板結(jié)堵塞

入爐石灰石口易出現(xiàn)結(jié)焦堵塞,每次停爐檢查發(fā)現(xiàn)四個石灰石入料口都堵塞,造成石灰石系統(tǒng)出力受到限制,脫硫效率下降,為了解決這一問題,通過對石灰石入料口進行改造,將原直接進入爐內(nèi)的四個石灰石入料口分別接到四個落煤管處,這樣石灰石粉既能與煤充分混合又避免了石灰石口堵塞,從而保證了石灰石系統(tǒng)的出力,使環(huán)保參數(shù)達標排放。

2.2.3石灰石給料機卡澀

石灰石輸送系統(tǒng)在運行過程中經(jīng)常出現(xiàn)石灰石給料機卡澀的現(xiàn)象,主要原因是石灰石顆粒較大或石灰石中有雜物造成,采取將給料機的旋轉(zhuǎn)葉片與殼體之間的間隙稍微放大,另一方面從源頭控制石灰石顆粒及雜物問題,卡澀不嚴重時,通過給料機反轉(zhuǎn)后可恢復運行,不能恢復時則聯(lián)系檢修處理。

3增加石灰石顆粒系統(tǒng)

我廠原石灰石系統(tǒng)投用方式為利用壓縮空氣吹送粉末至爐內(nèi),此種調(diào)節(jié)手段雖可以在短時間內(nèi)將SO2排放量控制在規(guī)定范圍以內(nèi),但也存在由于石灰石粉的過投或欠投而造成的排放參數(shù)長時間處于較低水平或大幅波動的情況出現(xiàn),以致造成石灰石的浪費及含硫量排放過大等不良后果,且此套脫硫系統(tǒng)日常維護量較大、送粉管道容易堵塞、給料機易卡澀等問題也為環(huán)保參數(shù)排放的控制帶來了不穩(wěn)定性,另外隨著國家對于環(huán)保要求更加嚴格,以及我廠兩臺鍋爐分別增設(shè)了煤泥摻燒系統(tǒng),僅靠原有的這套石灰石送粉裝置是難以滿足的,鑒于上述原因,我廠增設(shè)了石灰石顆粒摻燒系統(tǒng).

石灰石顆粒系統(tǒng)設(shè)計在爐前倉上煤皮帶處,加設(shè)一套可以通過手動設(shè)定摻加比例來自動進行的石灰石顆粒添加系統(tǒng),石灰石將按要求以固定顆粒度與煤粉共同進入爐膛燃燒。

石灰石顆粒系統(tǒng)增加后,不僅有效控制住了環(huán)保參數(shù)的達標排放,同時石灰石利用率更高,節(jié)約了成本。下面對石灰石系統(tǒng)改造前后進行參數(shù)對比:

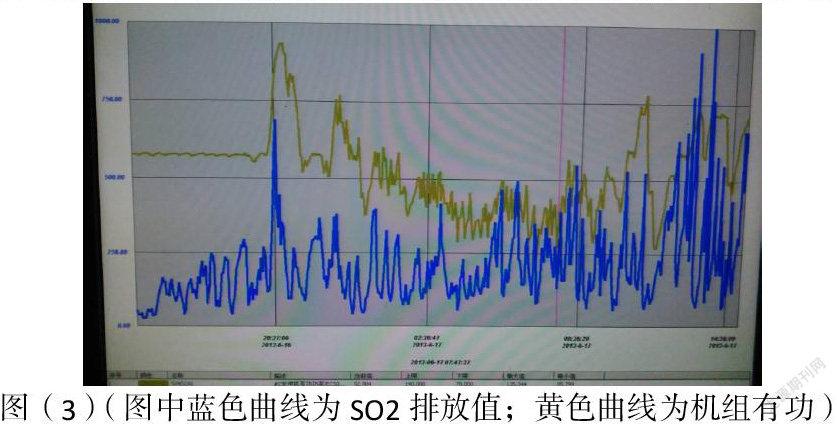

3.1 改造前,不同負荷情況下,通過石灰石粉控制SO2排放量。

通過上圖可以看出投用石灰石粉,在負荷波動時SO2含量波動較大,連續(xù)升負荷時SO2含量上升較高,時常超過規(guī)定值,而連降負荷時SO2含量又下降的較低。

用石灰石粉控制SO2,主要存在以下問題:

1、二氧化硫排放波動較大。

2、石灰石有效利用不高、灰渣、氧化鈣含量大、浪費。

3、維護量大、易堵、對于壓縮空氣品質(zhì)要求高。

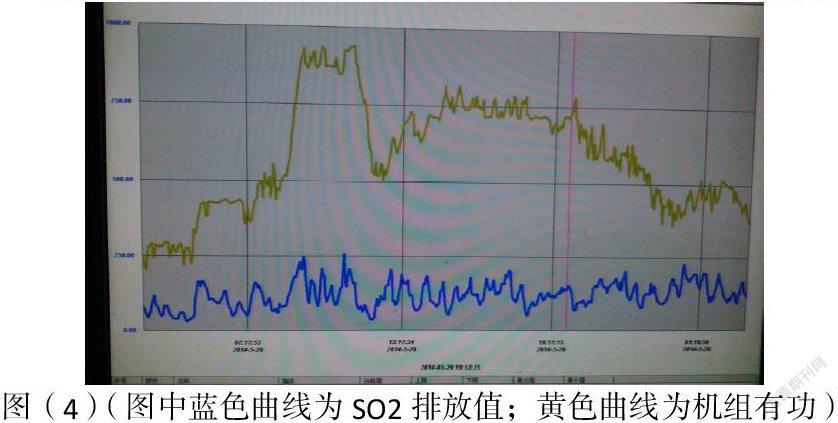

3.2 改造后,不同負荷情況下,通過石灰石顆粒對SO2排放量的控制。

通過上圖可以看出,在石灰石摻加系統(tǒng)改造為顆粒并隨煤顆粒一同按比例進入爐膛燃燒時,因煤中含石灰石的量是相對固定的,所以即便負荷大幅變化、給煤量激增或減少時,SO2排放量仍然得到了較好的控制,負荷曲線在上升或者下降的過程中,其排放量均保持在正常范圍以內(nèi)且較為平穩(wěn)。

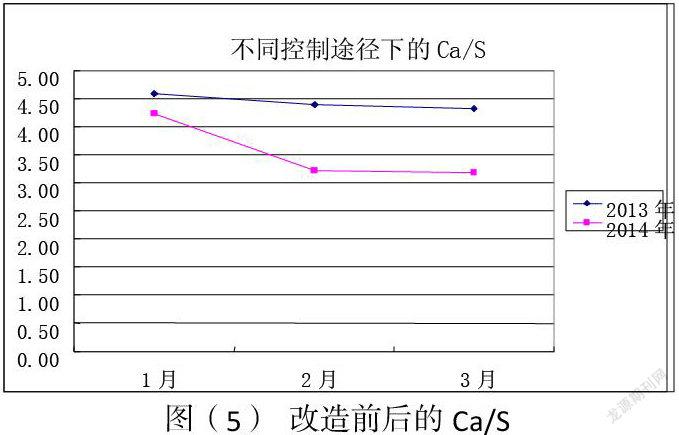

3.3改造前后石灰石中鈣的利用率對比

摻燒石灰石粉和摻燒石灰石顆粒兩種控制途徑下SO2的排放量和石灰石的利用率進行了比較。

通過圖(5)曲線我們看出在2014年一季度的Ca/S要明顯低于2013年一季度的Ca/S,即摻燒石灰石顆粒時Ca的利用率明顯要高于摻燒石灰石粉時Ca的利用率,當然這樣高效的利用率必須要在保證石灰石品質(zhì)和合理顆粒度的情況下。目前我廠在石灰石給料系統(tǒng)改造后,將其顆粒度控制在5~8mm范圍,含鈣量在90%以上,與煤量的摻燒比例基本控制在3~5%,氧量2%~3%,這樣即使在機組負荷有大幅波動的時候也可以有效控制SO2排放值在200mg/m3以下,取得了不錯的效果。

4石灰石粉系統(tǒng)改造

我廠增設(shè)了石灰石顆粒摻燒系統(tǒng)后,原石灰石粉系統(tǒng)只做為輔助調(diào)節(jié),但由于石灰石給料機旋轉(zhuǎn)葉片與殼體之間的間隙較大,造成給料機不運行時,也有大量的石灰石粉通過間隙下落輸送至爐內(nèi),造成石灰石粉浪費,同時原石灰石粉系統(tǒng)設(shè)計不能投入自動運行,為了石灰石系統(tǒng)能夠自動調(diào)節(jié)環(huán)保參數(shù),同時為了降低石灰石粉用量,節(jié)約成本,需對現(xiàn)有石灰石粉系統(tǒng)進行了改造。

改造的主要方案:

1、拆除上緩沖倉,保留下緩沖倉,拆除部分用管道連接,增加電動型調(diào)節(jié)閥,控制石灰石的給料量和實現(xiàn)遠控。

2、將原給料閥拆除,更換新的旋轉(zhuǎn)給料閥及配套的噴射供料器(混合器)。將原來的分體式葉片改為一體式葉片,且葉片厚度增加且表層鍍鉻;葉輪端部增加圍板,避免物料向兩軸端擴散而導致軸封磨損泄露;在葉片之間增加擋板,減小給料閥容積。

3、將原給料機電機更換為變頻電機且功率加大,保證系統(tǒng)在低頻率下電機安全工作;配套的噴射供料器采用文丘里管原理,在噴射器內(nèi)形成負壓,從而減少壓縮空氣的反串進入旋轉(zhuǎn)給料閥,減少磨損,給料機能夠?qū)崿F(xiàn)變頻控制,線性給料,給料機給料量調(diào)節(jié)最小能達到0.2t/h,并且保證給料機停止運行時不漏料。

4、將旋轉(zhuǎn)給料閥正確安裝,讓其排氣管道方向和輸送管道方向一致,以便葉片在旋轉(zhuǎn)過程中帶動的氣通過排氣口體排出,不在閥殼體內(nèi)形成紊流,從而減少閥芯及閥體的磨損。

5、設(shè)置管路切換閥,將現(xiàn)有粉倉正下方一套新設(shè)系統(tǒng)輸送管道改造切換到1#、2#爐的輸送管道,作為備用系統(tǒng)。

石灰石粉系統(tǒng)改造后,不僅石灰石系統(tǒng)實現(xiàn)了自動控制,而且進一步提高了石灰石利用率,節(jié)約了脫硫成本,二氧化硫排放值更可控。

5改造后的效果

潘三電廠通過增加石灰石顆粒系統(tǒng)和對石灰石粉系統(tǒng)進行改造,完全確保了環(huán)保參數(shù)的達標排放,同時最大程度上減少了石灰石用量,節(jié)約了石灰石成本,提高了經(jīng)濟效益。不僅如此,原來的石灰石粉系統(tǒng)對壓縮空氣相當依賴,且易堵易卡澀,維護起來費時、費力,環(huán)保參數(shù)控制需人為調(diào)節(jié)操作,改造后的系統(tǒng)簡單、穩(wěn)定、易維護,實現(xiàn)了自動控制,為電廠節(jié)省了有效的人力和物力。

結(jié)束語

本文中介紹的增加石灰石顆粒系統(tǒng)和對石灰石粉系統(tǒng)的改造,操作簡單,與原石灰石粉系統(tǒng)相比維護量大大減少,能平穩(wěn)有效的控制SO2排放量,有效的節(jié)約了脫硫劑的使用,且實現(xiàn)了二氧化硫排放的自動控制。

作者簡介:

張景偉 淮南礦業(yè)集團發(fā)電有限責任公司潘三電廠 郵編:232096

Email:zjwryy@163.com 聯(lián)系電話:0554-7637862

王峰 淮南礦業(yè)集團發(fā)電有限責任公司潘三電廠 郵編:232096

淮南礦業(yè)集團發(fā)電有限責任公司潘三電廠