厚壁焊接鈦管的等離子填絲+脈沖TIG雙槍焊接工藝研究

張躍龍 孔諒 牟剛 李芳 成家林 李亞軍 華學(xué)明 王敏

摘要:鈦及鈦合金厚壁焊管是海水淡化和海洋工程等行業(yè)的主要部件。采用前置直流等離子填絲+后置脈沖TIG電弧的雙槍焊法,無耦合的等離子焊+TIG焊形式利用等離子弧焊與TIG焊的優(yōu)點(diǎn)實(shí)現(xiàn)了大口徑壁厚4 mm的TA1焊接鈦管的優(yōu)質(zhì)、穩(wěn)定焊接。結(jié)果表明,隨著等離子氣體流量的增加,直流等離子填絲焊的熔深增加,厚壁鈦管全熔透;后置TIG電弧對(duì)已形成焊縫進(jìn)行重熔,TIG焊脈沖頻率的增加可以降低焊縫晶粒尺寸,提高接頭性能,并對(duì)前置等離子填絲焊過程出現(xiàn)的咬邊等缺陷具有較好的修復(fù)作用。本方法不但擴(kuò)大了焊縫成形的工藝窗口,而且焊接過程穩(wěn)定,接頭抗拉強(qiáng)度達(dá)到354 MPa,經(jīng)實(shí)際生產(chǎn)驗(yàn)證,實(shí)現(xiàn)了厚壁焊接鈦管的低成本優(yōu)質(zhì)焊接生產(chǎn)。

關(guān)鍵詞:厚壁焊接鈦管;等離子填絲焊;脈沖TIG焊;焊縫成形;接頭組織和性能

中圖分類號(hào):TG456.9? ? ? 文獻(xiàn)標(biāo)志碼:A? ? ? ? ?文章編號(hào):1001-2003(2021)03-0027-05

DOI:10.7512/j.issn.1001-2303.2021.03.05

0? ? 前言

鈦及鈦合金的厚壁焊管是海水淡化、海洋工程和化學(xué)工業(yè)等行業(yè)的主要部件。在厚壁焊管生產(chǎn)過程中,傳統(tǒng)的鎢極氬弧焊(TIG)、熔化極惰性氣體保護(hù)焊(MIG)等焊接方法因焊接速度較低,焊縫高溫停留的時(shí)間較長(zhǎng),造成焊接區(qū)晶粒有明顯的長(zhǎng)大傾向,因此焊接接頭的綜合力學(xué)性能有所下降,從而影響焊接質(zhì)量,已不能適應(yīng)大型化工及海洋裝備市場(chǎng)快速發(fā)展的要求。

等離子焊接具有電弧溫度高、能量密度大、穿透力強(qiáng)、焊接速度快以及熱影響區(qū)小等優(yōu)點(diǎn),已廣泛應(yīng)用于鈦及鈦合金、低碳鋼、不銹鋼等金屬的焊接[1]。但是等離子弧焊接在焊接速度較高時(shí),熔融金屬來不及向熔池邊緣鋪展就已冷卻,導(dǎo)致焊縫存在咬邊等焊接缺陷。研究人員針對(duì)等離子高速焊接時(shí)的成形缺陷進(jìn)行了相關(guān)研究:董文寧[2]等人將等離子打底焊和后續(xù)TIG 填絲蓋面焊兩種焊接工藝相結(jié)合,提高了厚壁不銹鋼的正背面成形穩(wěn)定性;王波[3]等研究了低碳鋼等離子-TIG 耦合電弧復(fù)合填絲焊接的深熔焊接特性,獲得了穩(wěn)定的單面焊接雙面成形焊接工藝。隨后有學(xué)者提出采用脈沖等離子填絲打底+TIG蓋面的方法,解決了10 mm以上厚度鈦及鈦合金構(gòu)件在高速焊接時(shí)的表面質(zhì)量問題[4-5]。

目前,針對(duì)不開坡口且壁厚在3~8 mm的焊接鈦管,優(yōu)質(zhì)、高效的焊接方法有待進(jìn)一步完善。文中以典型的4 mm厚TA1鈦板為對(duì)象,采用等離子填絲+脈沖TIG的雙槍焊接方法,結(jié)合較為常用的直流等離子填絲焊的深熔特性,利用脈沖TIG電弧對(duì)焊縫組織的晶粒細(xì)化和性能改善機(jī)理[6-8],以及TIG電弧對(duì)等離子焊縫成形缺陷的修整作用,在提高焊接接頭力學(xué)性能的基礎(chǔ)上,達(dá)到厚壁焊接鈦管的可靠焊縫成形,探索了大口徑厚壁焊接鈦管優(yōu)質(zhì)、高效、低成本的焊接工藝。

1 試驗(yàn)材料及方法

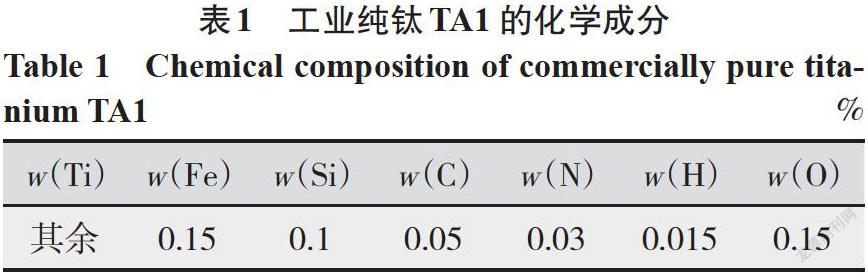

試驗(yàn)材料為昆鋼生產(chǎn)的4 mm×100 mm×400 mm工業(yè)純鈦TA1熱軋純鈦板(退火態(tài)),其化學(xué)成分如表1所示,抗拉強(qiáng)度340~490 MPa,延伸率30%。

首先采用鈦板等離子自熔焊的方法,以焊縫成形作為評(píng)價(jià)標(biāo)準(zhǔn),研究等離子弧焊焊接參數(shù)對(duì)焊縫成形的影響;然后采用等離子填絲+脈沖TIG的雙槍進(jìn)行鈦板對(duì)接焊試驗(yàn),探索雙槍焊工藝對(duì)焊縫成形和性能的影響,最終應(yīng)用于實(shí)際生產(chǎn)。自主搭建的等離子填絲+脈沖TIG雙槍焊試驗(yàn)平臺(tái)如圖1所示。兩槍間距約為300 mm,由于等離子弧與TIG電弧不存在耦合,所以可以綜合兩種焊接方法的優(yōu)勢(shì)得到具有一定熔深和細(xì)密魚鱗紋的焊接接頭。焊前首先打磨鈦板表面,然后對(duì)板材進(jìn)行酸洗(HF∶HNO3∶H2O=1∶4∶15)。焊后繼續(xù)通保護(hù)氣冷卻至室溫以防止氧化。

2 結(jié)果與討論

2.1 鈦板等離子自熔焊焊縫成形特征

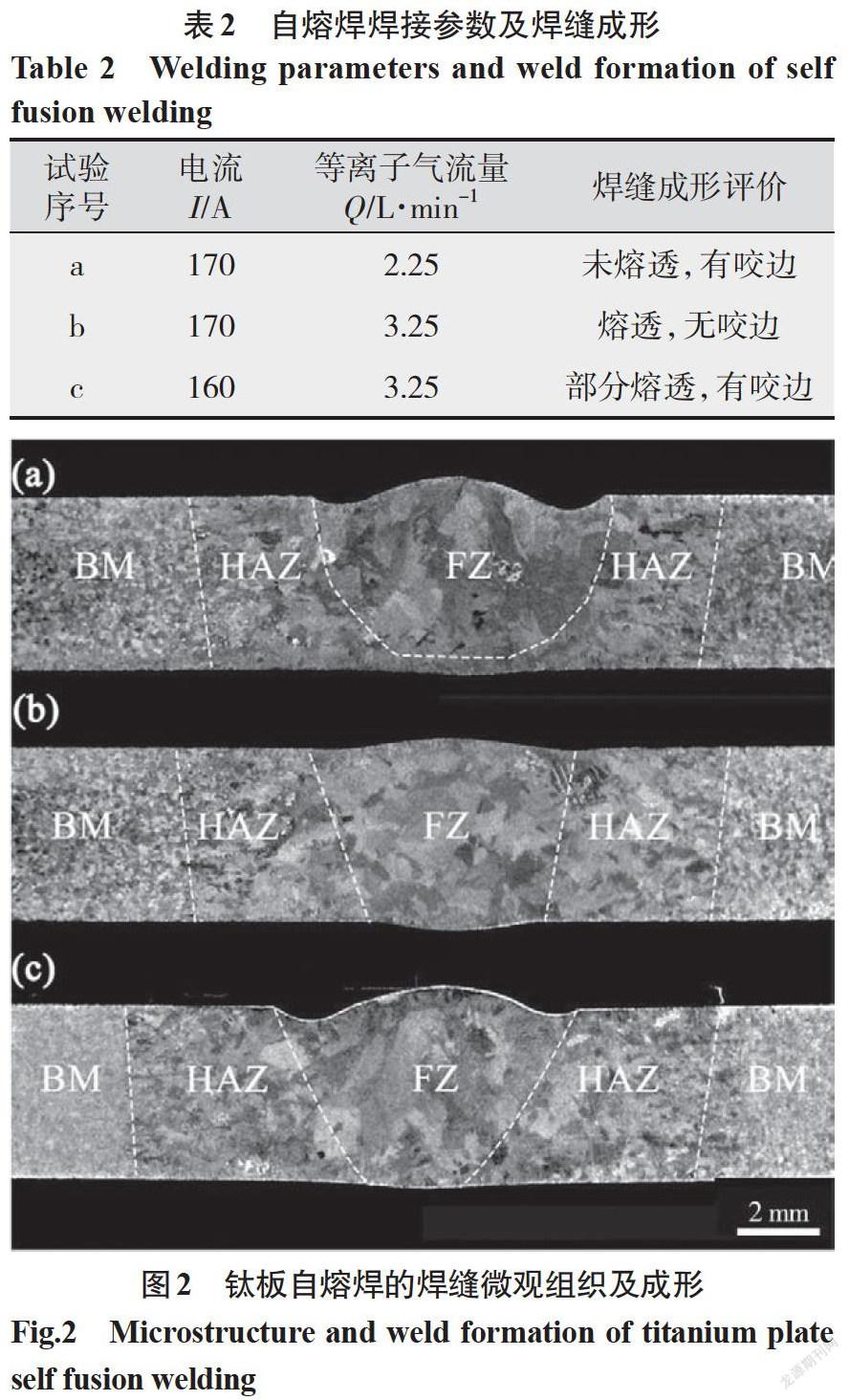

等離子自熔焊焊接速度為40 cm/min,焊槍噴嘴距板材3 mm。自熔焊焊接參數(shù)及焊縫成形評(píng)價(jià)如表2所示,等離子自熔焊的焊縫宏觀成形及微觀組織如圖2所示。

由圖2可知,母材為尺寸一致的均勻α等軸晶;熱影響區(qū)主要由細(xì)晶區(qū)和粗晶區(qū)組成,組織由一定取向的α相+板條馬氏體組成;焊縫主要由尺寸較大的晶粒組成,組織為α相+板條馬氏體。

從焊縫成形的角度來看,試驗(yàn)中隨著等離子氣體流量的增大,等離子流力增大,電弧穿透能力增強(qiáng),TA1板材逐漸被熔透,熔深增加,背面焊縫熔寬隨之增大。與此同時(shí),由熔池中心指向熔池邊緣的等離子流力也在增大,因此在相同電流的情況下,液態(tài)金屬更多地被推到熔池邊緣,使得咬邊程度減輕。同時(shí),在相同的焊接速度和較大的等離子氣流條件下,隨著電流的增大,焊接熱輸入隨之增加,使得熔池冷卻較慢,因而焊縫背面熔寬增大,咬邊程度降低。

自熔焊焊接參數(shù)及焊縫成形評(píng)價(jià)結(jié)果表明,鈦合金等離子弧焊的焊縫成形易受到焊接參數(shù)的影響,特別是焊縫正面的咬邊現(xiàn)象比較嚴(yán)重,使得滿足穩(wěn)定的焊縫成形的工藝窗口較小。

2.2 鈦板等離子填絲+脈沖TIG雙槍焊接工藝

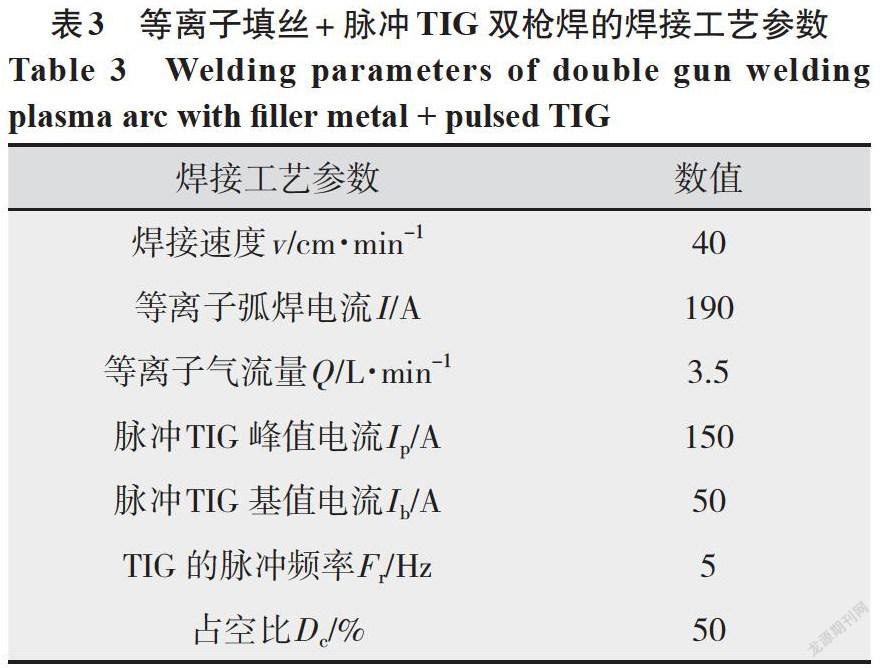

鈦板等離子填絲焊+脈沖TIG雙槍焊的焊接工藝參數(shù)如表3所示,對(duì)接試驗(yàn)的鈦板間隙量為0.2 mm。焊絲牌號(hào)TA2,直徑1.0 mm,送絲速度600 mm/min。起弧階段焊槍噴嘴距板材3 mm,不送絲。起弧后,焊槍迅速抬高至距離板材6 mm處,開始送絲。由于等離子弧的能量一部分用來熔化焊絲,因此等離子弧焊的電流增大到190 A。

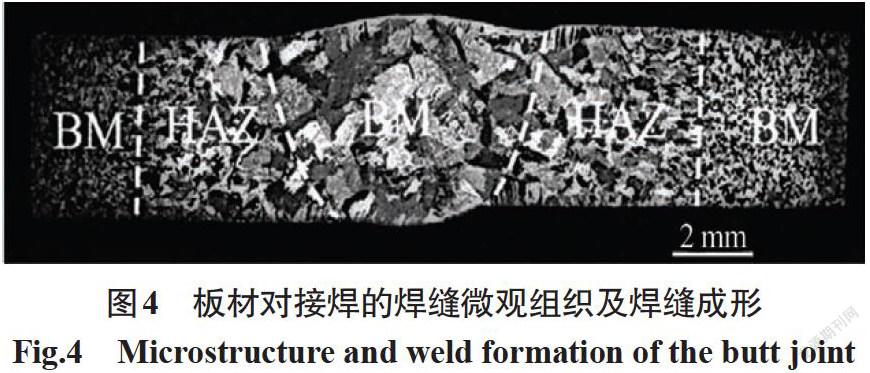

等離子填絲+脈沖TIG雙槍焊的焊縫宏觀照片如圖3所示,雙槍焊的焊縫微觀組織及焊縫成形如圖4所示。可以看到焊縫表面存在較淺的細(xì)密魚鱗紋,母材組織為尺寸均勻一致的α等軸晶,熱影響區(qū)主要由細(xì)晶區(qū)和粗晶區(qū)組成,組織為具有一定取向的α相+板條馬氏體,焊縫主要由尺寸較大的晶粒組成,組織為α相+板條馬氏體組織;焊縫成形良好。

與圖2a相比,雙槍焊試驗(yàn)的等離子弧焊電流由170 A增至190 A,加之有脈沖TIG重熔焊縫,因此熱輸入量較大,接頭熱影響區(qū)平均寬度有所增加,熱影響區(qū)的晶粒尺寸增大。而在TIG脈沖電弧對(duì)熔池的攪拌作用下,焊縫中的晶粒尺寸有所下降。說明雙槍焊工藝中的脈沖TIG電弧不僅可以得到細(xì)密的魚鱗紋,改善等離子高速焊接中出現(xiàn)的焊縫咬邊現(xiàn)象,還可以細(xì)化晶粒,有助于提高接頭強(qiáng)度。

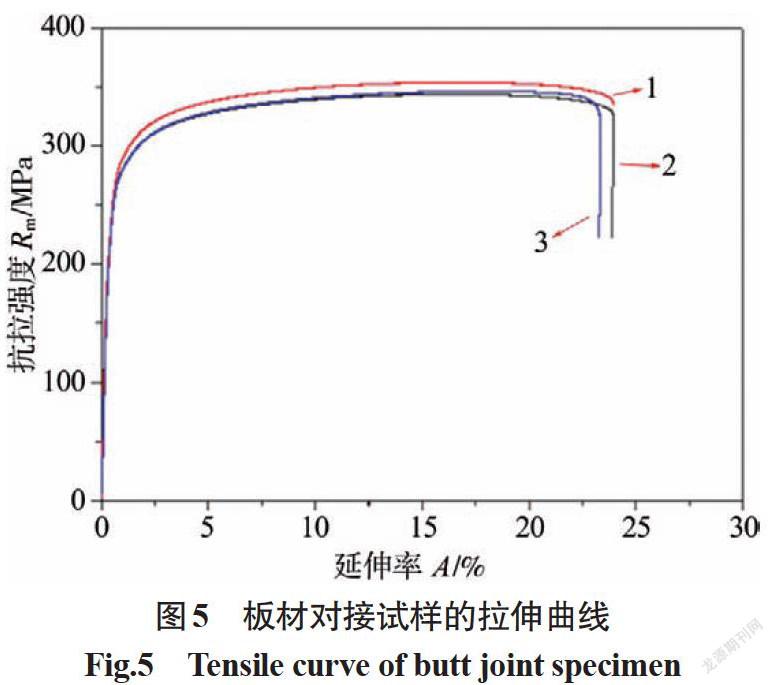

焊接接頭拉伸試驗(yàn)按照國(guó)標(biāo)GB/T 2651-2008《焊接接頭拉伸試驗(yàn)方法》執(zhí)行,為避免焊縫余高及錯(cuò)邊的影響,本試驗(yàn)拉伸試樣采用切片打磨的方法獲得。3根板材對(duì)接試樣的拉伸曲線如圖5所示,斷裂試樣的宏觀照片如圖6所示。3根試樣均斷裂在母材處,抗拉強(qiáng)度平均值約為354 MPa。根據(jù)GB/T 3621-2007 《鈦及鈦合金板材標(biāo)準(zhǔn)》,TA1抗拉強(qiáng)度要求不小于240 MPa,因此母材符合要求。另一方面,可以推測(cè)接頭抗拉強(qiáng)度不小于354 MPa,參考CB/T 4363-2013 《船用鈦及鈦合金焊接工藝評(píng)定標(biāo)準(zhǔn)》,焊接接頭滿足標(biāo)準(zhǔn)要求。

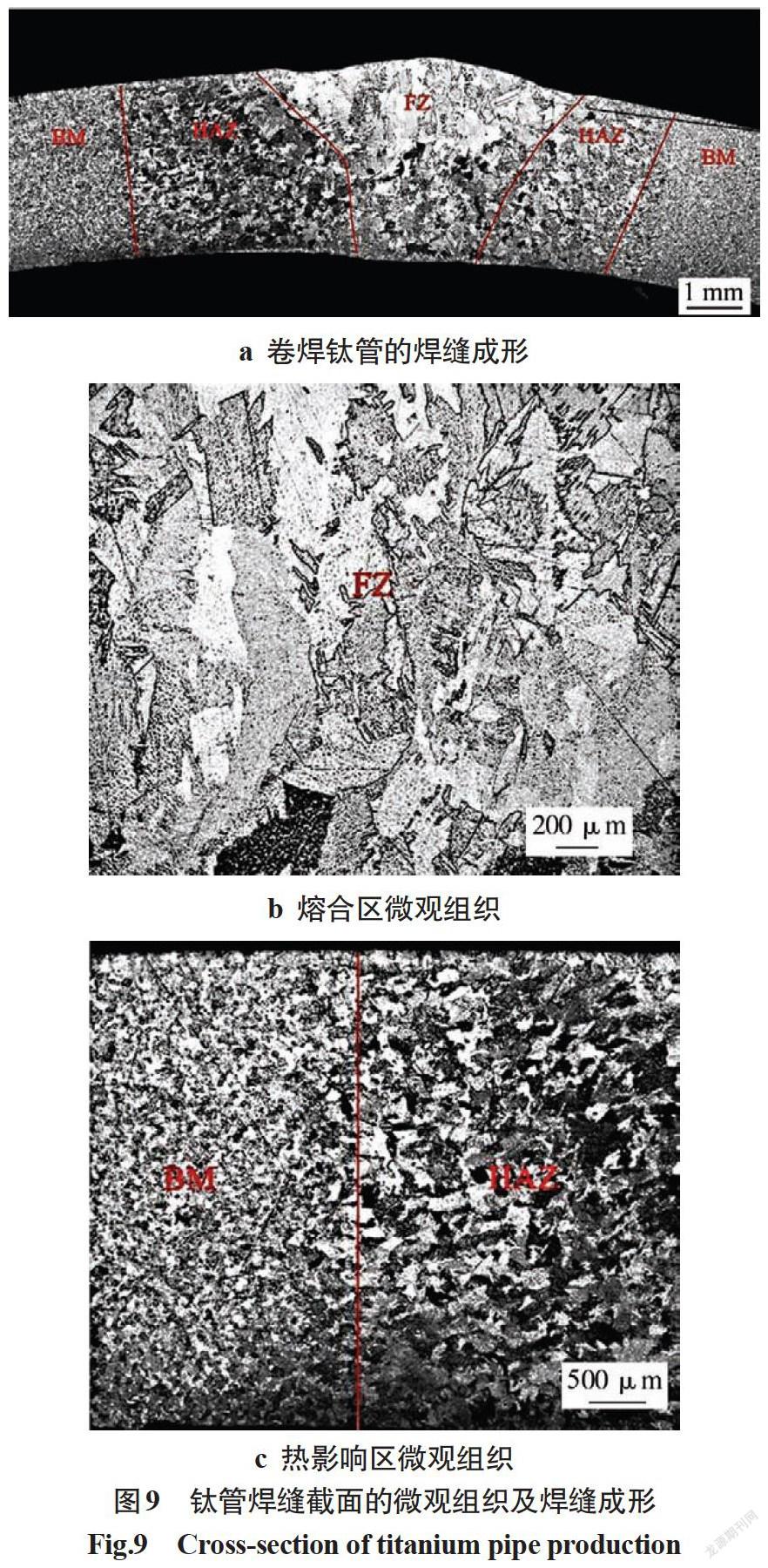

結(jié)合前期試驗(yàn)結(jié)果,搭設(shè)實(shí)際鈦管焊接生產(chǎn)線。由于管件拘束度較大,為降低殘余應(yīng)力,提高強(qiáng)度,將TIG脈沖的焊接頻率增加至10 Hz。鈦管等離子填絲+脈沖TIG雙槍焊接的實(shí)際焊接生產(chǎn)線如圖7所示,直徑108 mm大口徑卷焊鈦管的焊后試樣如圖8所示,焊縫截面的微觀組織及焊縫成形如圖9所示。

對(duì)比圖4,圖9中卷焊鈦管的焊縫和熱影響區(qū)晶粒尺寸均降低,進(jìn)一步說明TIG電弧的頻率增加促進(jìn)了焊接熔池的冷卻,有助于減小晶粒尺寸,因而可獲得合格的大口徑厚壁卷焊鈦管。

3 結(jié)論

(1)對(duì)于鈦板的等離子弧自熔焊,當(dāng)?shù)入x子氣體流量由2.25 L/min增加到3.25 L/min時(shí),熔深增加,咬邊程度降低。

(2)對(duì)于等離子填絲+脈沖TIG雙槍焊接,等離子弧焊可以實(shí)現(xiàn)4 mm鈦板對(duì)接焊接,脈沖TIG焊可修補(bǔ)等離子填絲焊過程中出現(xiàn)的咬邊等缺陷。

(3)脈沖TIG焊頻率的增加可以減小焊縫晶粒尺寸,提高接頭性能;拉伸試樣均斷在母材處,接頭強(qiáng)度達(dá)到354 MPa。

(4)經(jīng)實(shí)際生產(chǎn)驗(yàn)證,等離子填絲+脈沖TIG的雙槍焊接方法可實(shí)現(xiàn)厚壁焊接鈦管的高效、可靠焊接。

參考文獻(xiàn):

郝宗斌,李曉泉,范晉楷. 8 mm TA2純鈦厚板等離子弧單面焊雙面成形試驗(yàn)研究[J].熱加工工藝,2017,46(11):214-217.

董文寧,陳國(guó)余.高效等離子焊接技術(shù)及其應(yīng)用[J].電焊機(jī),2007,37(9):8-16.

王波,桑健,張洪濤,等.低碳鋼等離子-TIG耦合電弧高效復(fù)合焊接工藝性能分析[J].焊接學(xué)報(bào),2019,40(6):94-99,165.

杜永勤,王建平,王書華,等.大規(guī)格鈦焊管高效焊接工藝研究[J].金屬加工(熱加工),2015(6):19-22.

詹典斌,朱金飛,張鵬.厚壁鈦制容器的P+T焊接工藝研究[J].石油和化工設(shè)備, 2016,19(7):46-48.

張曉鴻,馬朋召,張康,等.脈沖TIG焊接工藝參數(shù)對(duì)高溫鎳基合金焊縫組織的調(diào)控研究[J].機(jī)械工程學(xué)報(bào),2018,54(2):93-101.

陳科.模具鋼TIG焊接接頭電脈沖處理工藝[J].電焊機(jī),2015,45(7):19-22.

胡勝成,吳廣輝,劉冬,等.高頻脈沖TIG焊焊縫組織與性能研究[J].焊接技術(shù),2020,49(8):31-34.