基于齒輪輪輻結構的噪聲-振動-平順性優化研究

葛海龍 姜德艷 李小亨 楊本洋

提出了1種基于齒輪輪輻結構設計的噪聲-振動-平順性(NVH)優化方法,分析了齒輪副動態嚙合力的成因及其影響因素,闡釋了齒輪輪輻結構與齒輪副動態嚙合力間的關系。針對某混合動力項目,基于整車邊界條件、變速箱結構及工作原理搭建了MASTA軟件模型,通過優化惰輪軸輪輻結構,獲得了在不同方案下齒輪副的動態嚙合力,進而進行對比分析。研究結果表明,通過優化齒輪輪輻結構可明顯降低齒輪副的動態嚙合力,降低其動態響應,改善整車NVH性能。輪輻結構;齒輪動態嚙合力;NVH;動力學仿真

0 前言

相對于傳統燃油汽車,混合動力或者純電動汽車因沒有發動機等背景噪聲,變速箱嘯叫[1-3]等問題更易被識別,從而會影響到整車噪聲-振動-平順性(NVH)水平。齒輪作為變速箱中的核心零部件,其在嚙合過程中產生的嘯叫程度對于整車NVH有著十分重要的影響。

對于如何改善齒輪嘯叫,國內外學者進行了大量的分析和研究。鄭光澤等[4]提出1種殼體優化措施,通過提高殼體剛度改善齒輪接觸性能,從而改善殼體表面動態響應。郭棟等[5]通過建立齒輪嚙合耦合動力學模型,研究齒形誤差與動態嚙合剛度間的關系[6-7],分析齒形誤差對齒輪系統動態性能的影響。SINGH P K等[8]針對不同修形量和修形方法進行組合,獲得了不同情況下的齒面接觸斑點,并通過試驗建立了不同組合與車內噪聲間的對應關系。

為改善齒輪嘯叫現象,本文在國家重點研發計劃(2018YFB0105801新型高性價比機電耦合變速箱開發項目)的支持下,在優化齒輪參數和殼體結構的同時,提出了基于齒輪輪輻結構設計的NVH優化方法。首先,分析齒輪副動態嚙合力的成因,闡述齒輪輪輻結構與齒輪副動態嚙合力間的關系;然后針對某混合動力項目變速箱,基于整車噪聲頻譜圖進行階次識別,進而通過優化惰輪軸的輪輻結構,獲得了不同方案間齒輪副動態嚙合力的對比關系,并以此為基礎確定最終方案。在根據該方案進行整車裝機后,技術人員對比并優化了前后測試結果。結果表明,通過優化齒輪輪輻結構可有效降低齒輪副動態嚙合力,減小動態響應,減輕問題工況點變速箱的嘯叫現象。

1 齒輪副動態嚙合力

1.1 齒輪副動態嚙合力成因

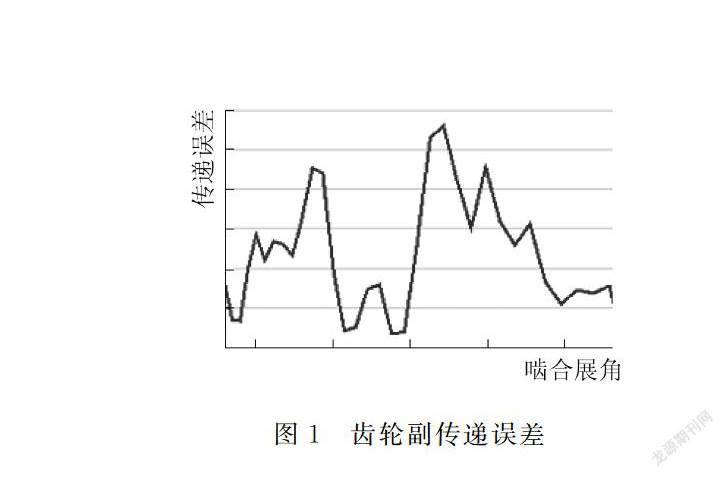

在齒輪嚙合過程中產生的動態嚙合力是由齒輪副傳遞偏差和動態嚙合剛度共同作用的結果[9]。齒輪副傳遞偏差σTE,因齒輪加工誤差及安裝誤差等因素而產生,用以衡量齒輪副嚙合過程中實際嚙合點相對于理想嚙合點的偏離程度。如將任一嚙合位置的動態嚙合力F作為研究對象,則可認為該處動態嚙合力F是因由嚙合過程中某瞬態位置傳遞誤差σTE作用在對應的齒輪動態嚙合剛度上產生的,如式(1)所示。

F=σTE·Kv(1)

其中,σTE為齒輪副傳遞偏差;Kv為動態嚙合剛度。

由式(1)可知,除通過優化齒輪微觀修形參數以降低傳遞誤差外,也可設法降低動態嚙合剛度,從而減小齒輪副動態嚙合力,以達到降低響應和優化NVH水平的目的(圖1)。

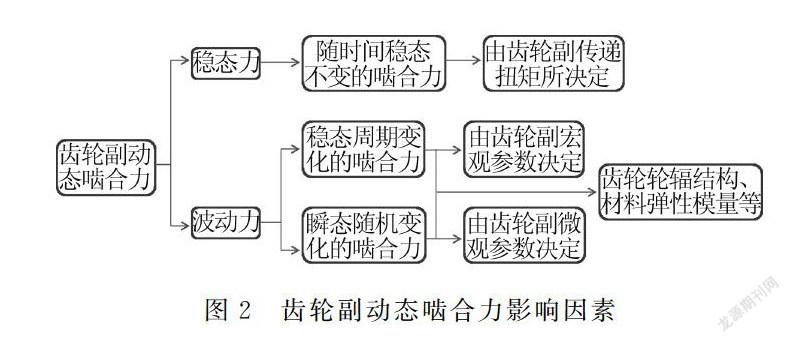

1.2 齒輪副動態嚙合力的影響因素

通過以上分析可知,齒輪副動態嚙合力主要與齒輪副自身激勵有關。具體而言,動態嚙合力主要由3部分組成,包括隨時間穩態不變的嚙合力、穩態周期性變化的嚙合力,以及動態隨機變化的嚙合力[10]。其中,動態嚙合力的連續不階躍變化由后兩者所決定。在齒輪副嚙合過程中的傳遞扭矩和穩態不變的嚙合力由此產生。穩態周期性變化的嚙合力由齒輪副宏觀參數決定,如齒數、模數、壓力角、齒寬和螺旋角等,以上參數共同影響齒輪嚙合過程中剛度的變化。動態隨機變化的嚙合力隨齒輪微觀接觸剛度而波動,其主要取決于齒輪微觀修形參數,如齒形和齒向微觀修形參數。此外,齒輪輪輻結構、材料彈性模量等因素既會影響齒輪副宏觀剛度,也會影響其微觀剛度(圖2)。

綜上所述,齒輪副參數及結構與其外部受載條件耦合在一起,共同決定齒輪副動態嚙合力的大小。

2 實例分析及優化

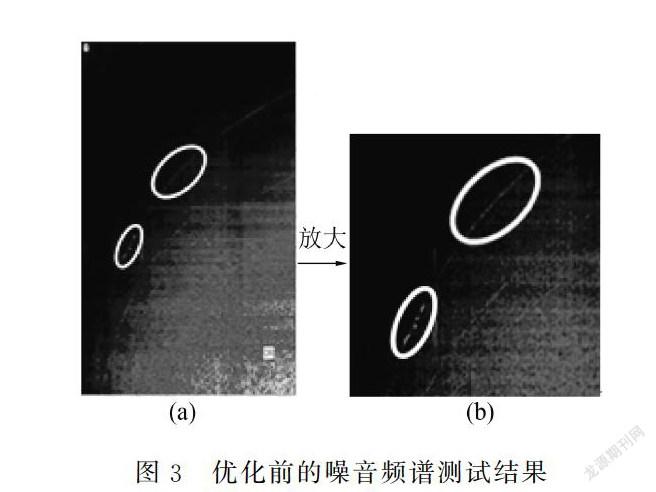

基于某混合動力項目,在整車開發過程中,當電機扭矩固定在45 N·m時,在3 000~4 000 r/min轉速范圍內,變速箱存在較為明顯的嘯叫現象。如圖3所示,技術人員根據整車測試結果繪制了噪聲頻譜圖。

由圖3可知,此時對應的噪聲階次為41階,是由電機軸三聯齒在嚙合過程中產生的。根據上述分析得出的齒輪副動態嚙合力成因及影響因素,在齒輪副參數確定的前提下,通過優化惰輪軸輪輻結構,改變嚙合剛度,減小齒輪副動態嚙合力,改善齒輪副嚙合狀態,可以達到提升NVH水平的目的。

2.1 變速箱模型的建立

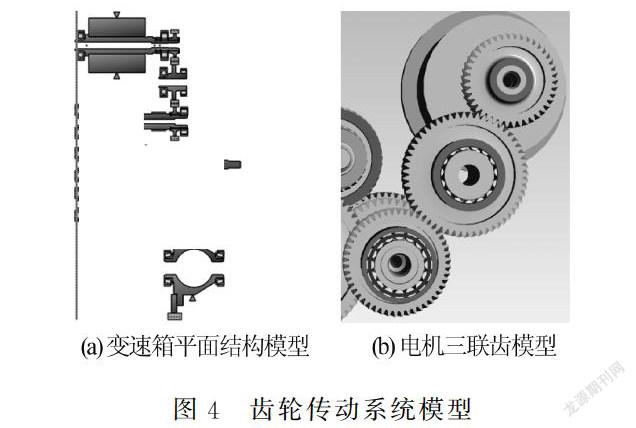

如圖4(a)所示,針對本文研究的變速箱,根據整車邊界條件,基于該變速箱結構及工作原理,技術人員搭建了變速箱平面結構模型。電機三聯齒結構模型如圖4(b)所示。

如圖5所示,為了優化惰輪軸輪輻結構,技術人員建立了新的有限元模型,并導入MASTA軟件,以替換原有模型,并建立節點連接關系。

2.2 齒輪副動態嚙合力仿真分析

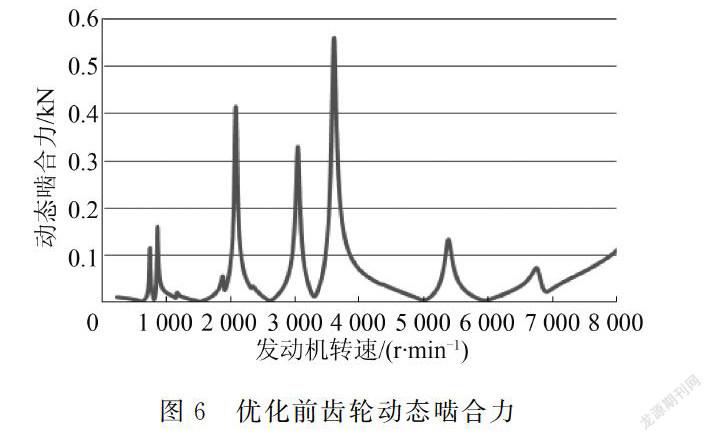

根據上述建立的新有限元模型,技術人員針對整車抱怨的工況點進行了仿真分析。圖6為齒輪副單位長度上的動態嚙合力仿真結果(仿真長度單位μm)。

由圖6可知,在扭矩45 N·m、轉速2 000~4 000 r/min區間內,動態嚙合力存在較大峰值,因此判斷41階噪聲分貝值偏大。

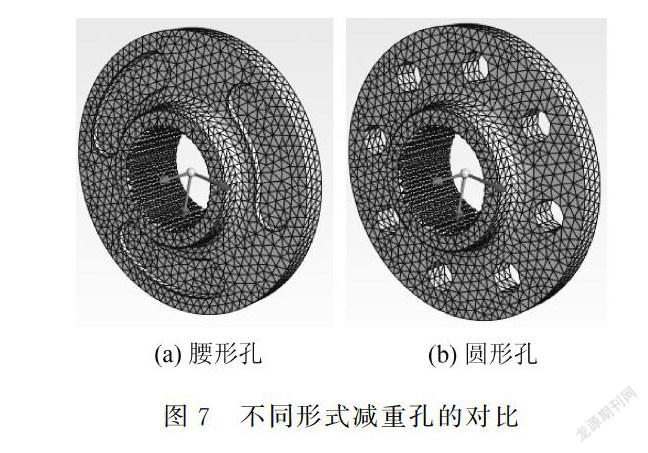

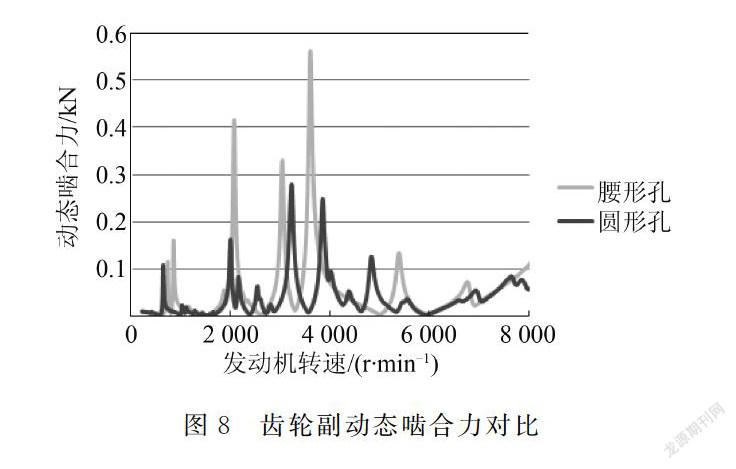

根據以上分析,在齒輪參數確定的情況下,技術人員對惰輪軸輪輻結構進行了優化。本案例主要針對減重孔形式展開,分為圓形孔和腰形孔,其在MASTA軟件中的有限元模型如圖7所示。針對上述不同形式的減重孔,對應狀況下齒輪副單位長度上動態嚙合力的對比情況如圖8所示。

根據仿真結果可知,采用圓形孔方案,在整車抱怨工況點(扭矩45 N·m、轉速2 000~4 000 r/min)區間內,動態嚙合力峰值均有不同程度的降低,且在其他轉速下無抱怨惡化。這表明,惰輪軸采用該方案可使齒輪副動態嚙合力得到明顯改善。

2.3 整車試驗驗證

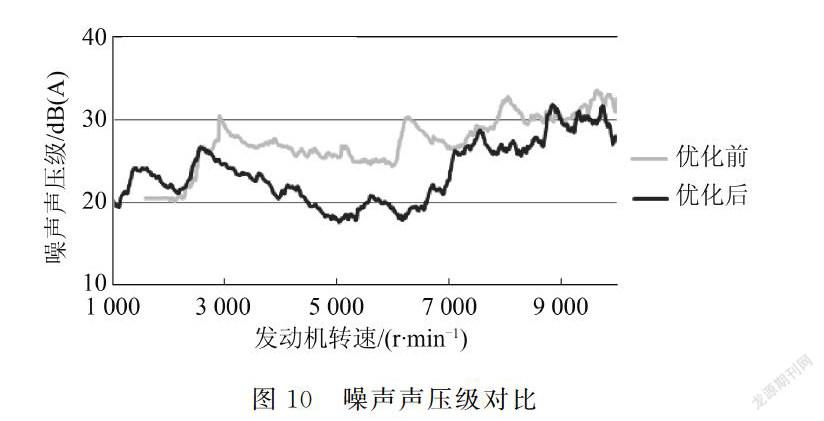

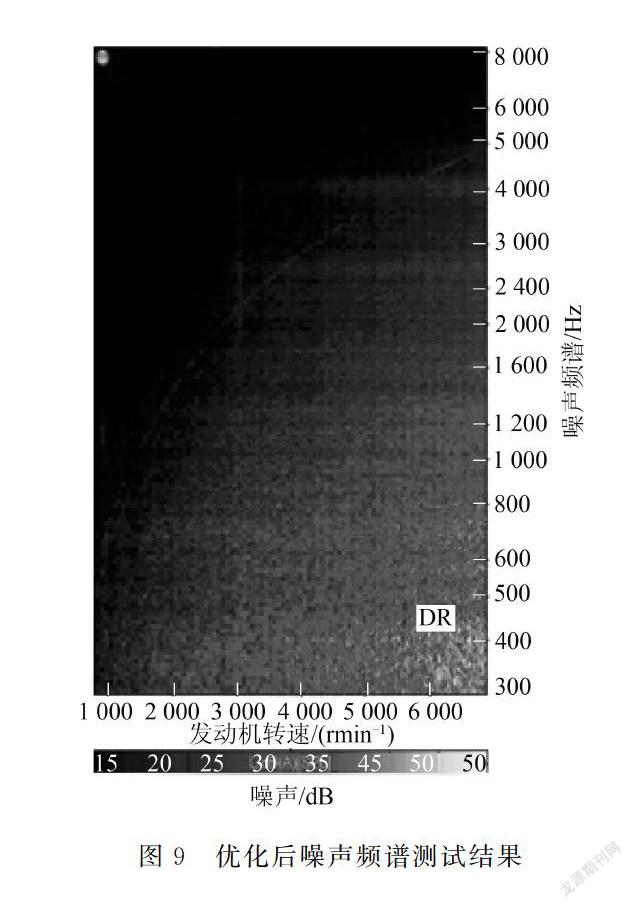

在惰輪軸進行結構優化后,技術人員對該惰輪軸進行了裝機并搭載于整車上進行測試,此時噪聲頻譜圖如圖9所示,噪聲聲壓級對比如圖10所示。結果表明,與未優化時進行對比,可知整車NVH水平明顯提升。

3 結論

本文提出了1種基于齒輪輪輻結構設計的NVH優化方法,研究了齒輪副動態嚙合力的成因及影響因素,分析了齒輪輪輻結構對齒輪副動態嚙合力的影響。

根據整車邊界條件,基于變速箱結構及工作原理,技術人員搭建了變速箱動力學分析模型,進而對惰輪軸輪輻結構進行優化,獲得了在不同組合方案下的齒輪副動態嚙合力。在確定優化方案后,技術人員進行了搭載整車試驗,并對比了優化前后的測試結果。

該試驗結果表明,通過優化輪輻結構,可有效降低齒輪副動態嚙合力,減輕變速箱嘯叫現象,提高整車NVH水平。

[1]TADASHI T, KAZUHIDE T.Gear whine analysis with virtual power train[J]. Mitsubish Motors Technical Review, 2004, 16: 23-28.

[2]龐建, 諶剛, 何華. 汽車噪聲與振動-理論與應用[M]. 北京: 北京理工大學出版社, 2006.

[3]SMITH J D. Gear noise and vibration [M]. New York: Marcel Dekker INC, 2003:30-81.

[4]鄭光澤, 黃修鵬, 郭棟. 柔性殼體對變速器齒輪副動態嚙合特性的影響分析[J]. 振動與沖擊,2017, 36(13):140-145.

[5]郭棟, 石曉輝, 施全. 基于齒輪系統動力學的齒輪箱噪聲源分析[J]. 機械傳動, 2010, 34(3): 53-55.

[6]張柳, 吳訓成, 須俊健. 含時變嚙合剛度和誤差的斜齒輪動力學分析[J]. 機械傳動, 2016, 40(6): 149-154.

[7]李亞鵬, 孫偉, 魏靜. 齒輪時變嚙合剛度改進計算方法[J]. 機械傳動, 2010, 34(5): 22-26.

[8]SINGH P K, RAMAN S A K. Study of effect of variation in micro-geometry of gear pair on noise level at transmission [C]. SAE Paper 2015-26-0130.

[9]葛海龍, 姜德艷, 楊本洋. 基于殼體動態響應的齒輪NVH優化[J]. 上海汽車, 2019(10): 41-45.

[10]江會仙. 汽車手動變速箱嘯叫的原因分析與改進[D]. 南京: 南京航空航天大學, 2014.