關于柴油濾清器油水分離效率試驗的探討及其應用程

建彬1 陶士明2

介紹柴油中含水形態對柴油機燃油系統的影響,通過分析柴油濾清器油水分離效率,區別ISO 16332:2018標準和SAE J1488:2010標準試驗方法的不同點,并就如何正確客觀評價1款濾清器的油水分離效率進行了探討,用于指導柴油油水分離器的設計制造和性能評價。

濾清器; 油水分離效率;試驗方法

0 前言

隨著柴油機技術的進步和國六排放標準的實施, 發動機對燃油過濾系統的要求進一步提高,需要濾清器具備更高的油水分離效率和顆粒過濾能力。燃油中的水分可引起燃油系統零件的腐蝕,促使微生物的滋生,導致燃油供給系統故障,特別是容易引起噴油嘴的堵塞甚至機件損壞。水分的存在還會降低柴油的熱值,影響正常燃燒。因此,柴油濾清器作為燃油清潔的功能元件,對其進行油水分離能力的測試和客觀評價顯得尤為重要。

1 含水柴油及其水分離試驗要求

1.1 柴油中含水形態及其影響

柴油在運輸、流通和貯存過程中,水分會通過各種途徑混入油中,比如空氣中的水分冷凝、外界水分經油箱通風系統進入,以及水分通過密封系統進入等。柴油中的水分主要有3種表現形態。(1)溶解水:以水分子形態存在并溶解于柴油中。柴油中水的溶解量與柴油類型、添加劑、壓力和環境溫度及濕度有關。溶解于柴油中的水,在達到溶解飽和度之前,柴油的外觀是清澈透明的。(2)游離水:當環境溫度下降時,柴油溶解水的能力下降,溶解水會從柴油中析出,形成微小的水滴懸浮在柴油中,并隨著小水滴數量的增多,逐漸聚集形成相對較大的水滴,游離水的平均直徑為180~260 μm。(3)乳化水:柴油中的水在受到油泵的劇烈攪拌和高速剪切作用時,容易產生微小的水滴懸浮在柴油中,造成柴油的乳化,柴油顏色呈現渾濁、發白的現象。柴油發動機在供油時,柴油在由低壓系統輸送至高壓系統再由高壓系統返回至低壓系統的整個轉換過程中,也容易形成柴油乳化水。乳化水的直徑范圍在0.1~10.0 μm之間。由于直徑小于4.0 μm的乳化液極其穩定,采用物理機械方式的分離方法難以達到油水分離效果。柴油中的乳化水和游離水對噴射系統影響極大,原則上必須徹底去除。

1.2 對試驗介質的要求

目前,行業內普遍采用的油水分離試驗方法標準有:《柴油機燃油濾清器油水分離效率的評定方法》(ISO 16332:2018)和《分離燃油中乳化水的試驗方法》(SAE J1488:2010)[1-2]。這2個標準對試驗介質的要求略有不同。1)在ISO 16332:2018標準中對試驗介質的要求:(1)未處理的加油站燃油(F1)。(2)標準試驗燃油(F2):以CEC RF-06-03標準燃油作為F2的基礎油,并按標準中的附錄A進行處理。(3)試驗燃油(F2.1),高油/水界面張力(IFT)試驗燃油。按照ISO 9101標準,10 s時IFT為22±2 mN/m;按照ISO 9101 或ISO 6889標準,60 s時IFT為20±2 mN/m;水分離能力按照ASTM D1401標準加以報告。(4)試驗燃油(F2.2),低IFT 試驗燃油。按照ISO 9101標準,10 s時IFT為13±2 mN/m;按照ISO 9101 或ISO 6889標準,60 s時IFT為11±2 mN/m。2)在SAE J1488標準中對試驗介質的要求:采用超低硫柴油,按照ASTM D971標準,IFT為15~19 mN/m。

1.3 試驗原理、設備組成及要求

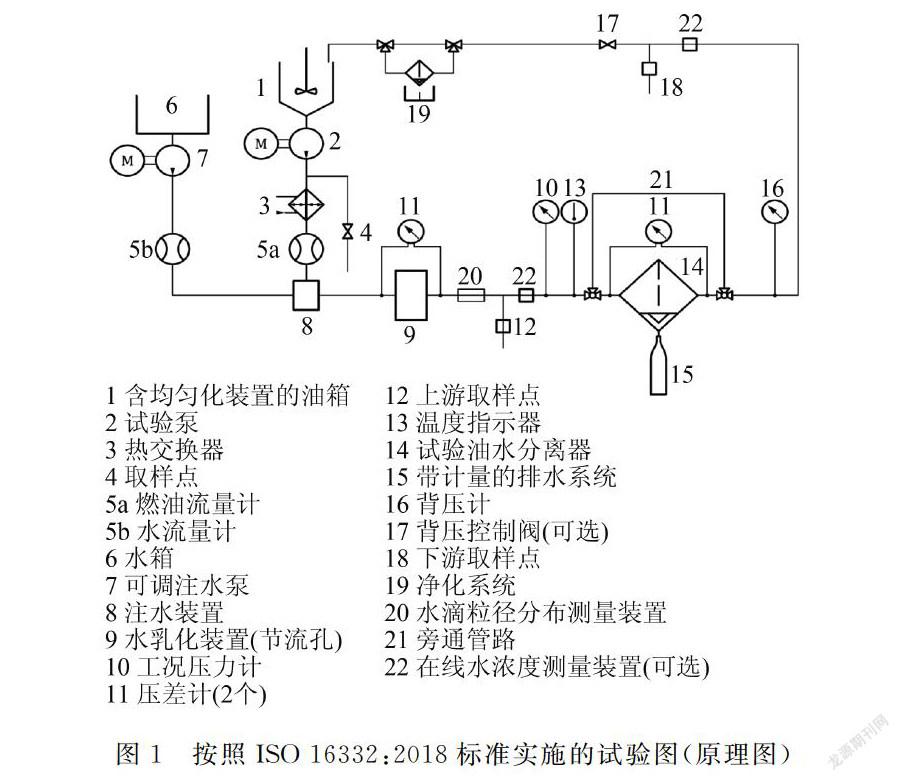

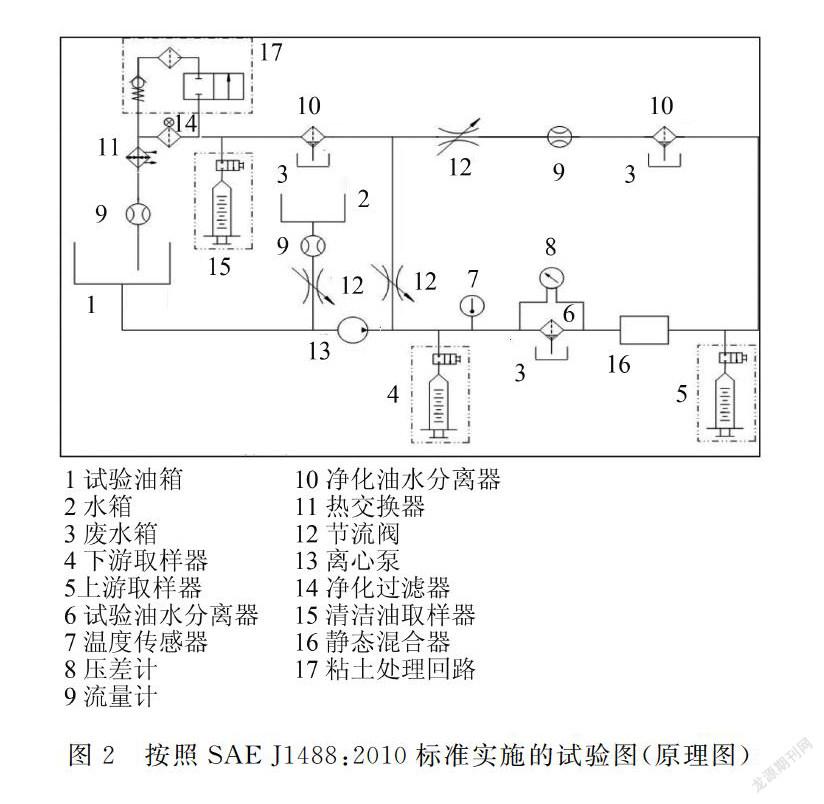

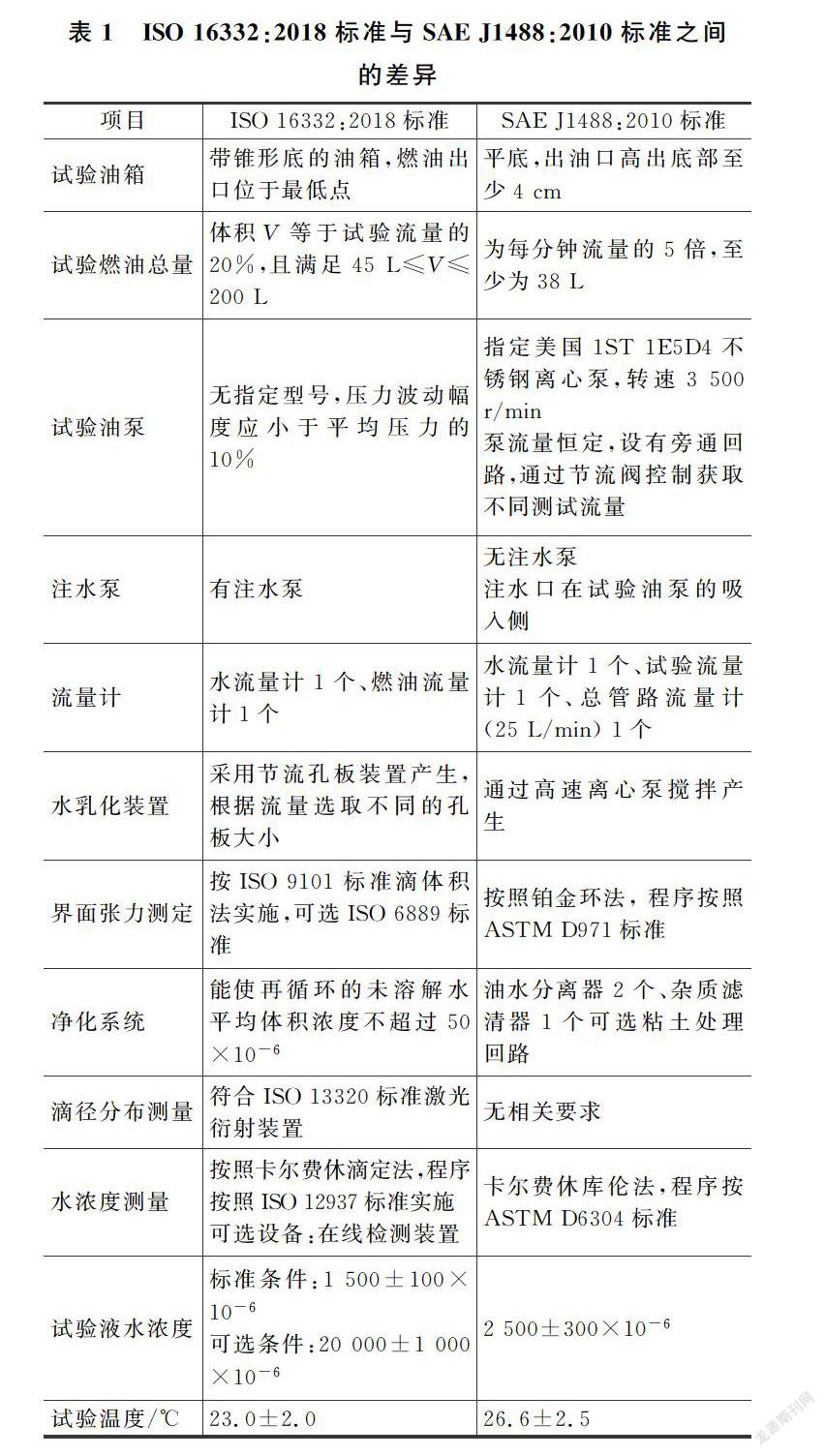

根據ISO 16332:2018標準和SAE J1488:2010標準,試驗原理分別如圖1和圖2所示。綜合圖1和圖2,結合2個標準的內容要求,其差異處如表1所示。

2 試驗檢測

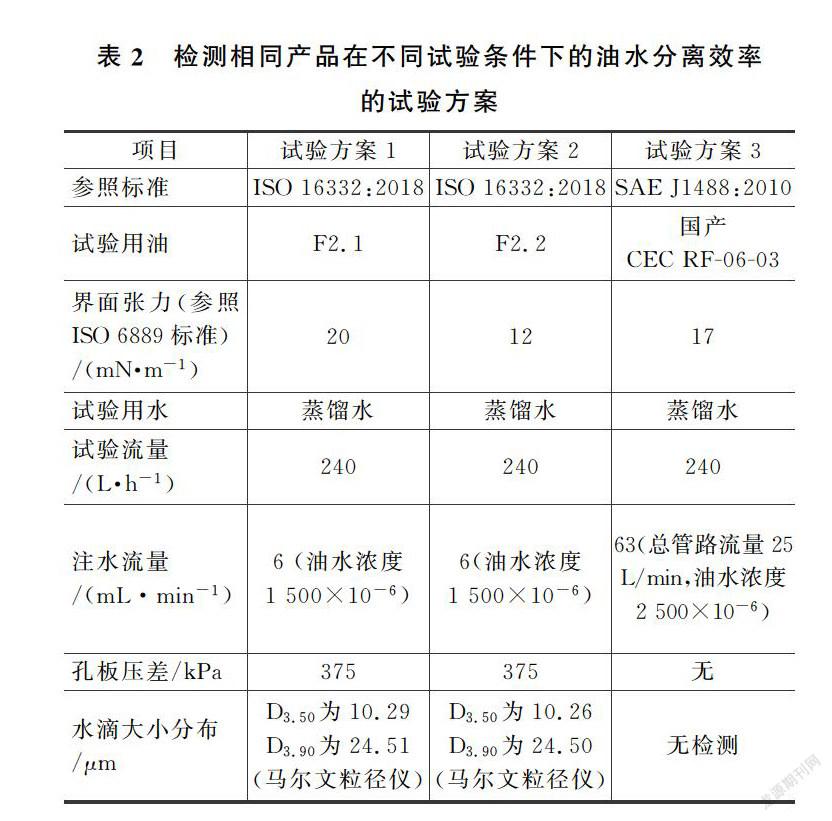

試驗介質界面張力是油水分離效率試驗的重要參數[3]。如表2所示,技術人員按照ISO 16332:2018標準中F2.1、F2.2規定條件及SAE J1488標準中規定的條件,對同一批產品進行了試驗,以檢測相同產品在不同試驗條件下的油水分離效率。

2.1 試驗方案及試驗過程

本試驗對比所采用的油水分離試驗臺為湖州寶盈智能設備有限公司設計制造。該試驗臺為國內自主研發,并將ISO 16332:2018標準和SAE J1488:2010標準整合在同一試驗臺中。在試驗過程中,試驗臺自動取樣分析,自動返回分析結果,并立即計算和顯示試驗結果。

本次對比試驗所采用的同一批生產的某型號柴油油水分離器,濾芯為凝聚式深層過濾結構,過濾面積為2 700 cm2。試驗方案1如表2所示。技術人員將試驗方案2中的試驗流量從240 L/h調整為150 L/h, 其余條件不變,再次進行了測試。

2.2 試驗結果

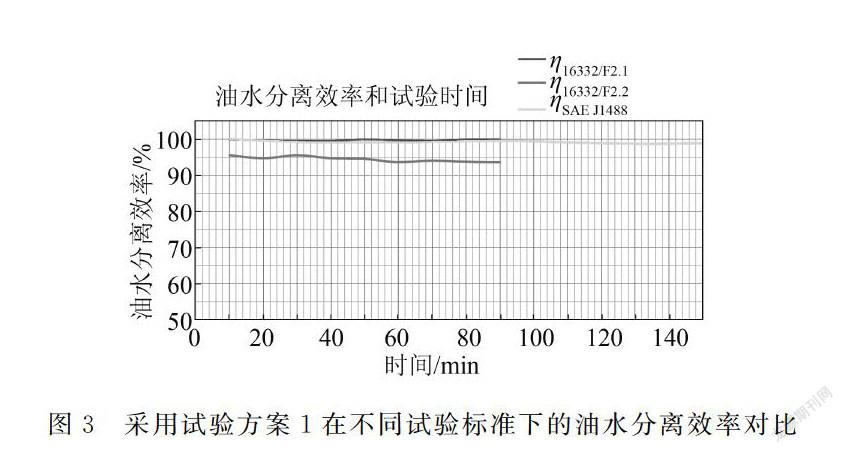

圖3為某型號油水分離器在試驗方案1的試驗條件下的試驗結果對比。結合表2中的試驗條件可以看出:(1)采用ISO 16332:2018試驗標準并使用F2.1燃油或F2.2燃油時,由于試驗液界面張力不同,在其他試驗條件相同情況下,使用F2.1燃油測得的柴油濾清器的油水分離效率η16332/F2.1高于F2.2燃油效率η16332/F2.2。(2)采用SAE J1488:2010標準時,盡管注水量、界面張力、水乳化方式與ISO 16332:2018標準不同,但測得的油水分離效率ηSAE J1488非常接近于η16332/F2.1。

按照試驗方案2,將表2中試驗條件的試驗流量從240 L/h調整為150 L/h,分別進行測試試驗,得到試驗結果為油水分離效率都接近于100%。

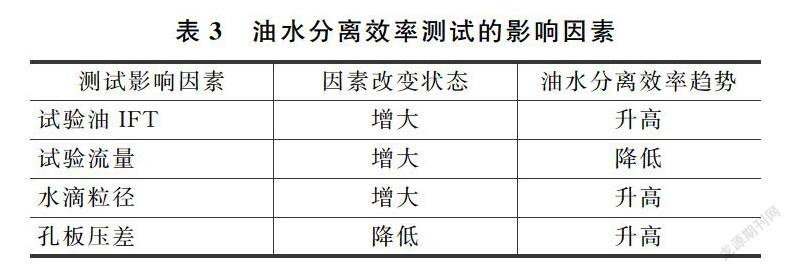

技術人員對同一批次產品進行了多次試驗,按照不同的試驗方法或按照同一試驗方法不同試驗條件得到的油水分離效率均不盡相同。試驗顯示,試驗油的界面張力、試驗流量、水滴粒徑分布,以及孔板壓差對測試結果的影響顯著。相關油水分離趨勢如表3所示。

3 結論

從以上試驗結果得知,同一批次柴油濾清器在不同的試驗條件下,得到的油水分離效率是不同的,并且對試驗結果的影響很大。在客觀合理評價1款濾清器的油水分離效率時,必須明確試驗方法、試驗流量(即注水流量)、試驗介質、水滴粒徑,以及孔板壓差等。只有在相同的試驗條件下對濾清器進行油水分離效率的測試和評價才具有相互比較和優劣鑒別的意義。

[1]ISO 16332:2018 柴油機 燃油濾清器 油水分離效率的評定方法[S].國際標準化組織,2018.

[2]SAE J1488:2010 分離燃油中乳化水的試驗方法[S]. 國際自動機工程師學會,2010.

[3]陶士明. 一種柴油濾油水分離效率實驗系統的設計[J]. 機電信息, 2021,645(3).