面向48V系統起動敲擊控制的動力系統集成及標定

龐明

摘要:本文針對某48V微混車輛鑰匙起動過程出現的嚴重起動敲擊問題,進行了整車NVH測試,識別出起動敲擊的產生機理為鑰匙起動過程中發動機點火時刻轉速的劇烈上沖與48V新結構雙向張緊器匹配不當所致。在此基礎上,提出了與48V前端輪系相匹配的“點火提前角梯度優化”起動策略。采用該策略后,鑰匙起動過程中第一次點火后發動機上沖轉速由940rpm降低至700rpm,起動過程更加平順,搖臂敲擊加速度減小50%,敲擊聲音顯著降低,有效解決了該48V車型起動敲擊問題。

關鍵詞:48V微混;NVH;鑰匙起動;自動起動;點火提前角

中圖分類號:U461.2? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)15-0039-04

0? 引言

基于48V技術的微混技術,可以在對原有動力總成改造較小的情況下實現微混[1],達到降低油耗與排放[2,3]的效果,是當前主流的低成本實現混動的前瞻技術[4,5]。48V微混系統在發動機原有12V電池的基礎上,增加了48V電池與電機[6]。微混系統的核心部件48V電機,除具備傳統12V電機發電功能外,還具有自動啟停(Auto Start)[7,8]、加速助力[9](boost)與制動能量回收(regen)的功能,即既可以在起動及加速工況下對發動機曲軸提供驅動力,又可以作為曲軸負載提供車內用電并在車輛滑行過程中實現制動能量回收(regen)。為實現48V電機主動驅動與被動負載的切換,48V MicroBAS發動機前端輪系張緊器需采用雙向張緊器,前端附件系統較之傳統發動機有了較大改變。

某車型48V MicroBAS發動機前端皮帶驅動輪系采用了雙搖臂式張緊器,前端輪系示意圖如圖1所示,包括雙搖臂式雙向張緊器,曲軸皮帶輪與48V電機。雙搖臂式雙向張緊器有左右兩個搖臂,兩搖臂中間彈簧連接,為左右兩個張緊輪提供張緊力,在曲軸驅動與電機驅動模式下實現雙向皮帶張緊。全新的48V系統硬件結構與發動機動力系統集成匹配造成新的NVH挑戰[10],在鑰匙起動過程中,雙搖臂式雙向張緊器產生嚴重的起動敲擊,沖擊能量較大,可能造成硬件的破壞,并伴隨強烈的振動與噪聲。

本文針對某48V微混車輛鑰匙起動過程中出現的嚴重的起動敲擊問題,進行了基于整車的振動與噪聲試驗,在深入分析48V前端輪系起動敲擊產生機理的基礎上,進行了發動機本體起動策略與48V前端輪系新結構匹配集成開發,提出了“點火提前角梯度優化”的起動控制策略,很好的解決了起動敲擊問題。

1? 48V系統起動敲擊NVH試驗與產生機理分析

某48V微混車輛鑰匙起動過程產生嚴重的起動敲擊聲,而由48V電機完成的autostart自動起動過程沒有敲擊異響。針對鑰匙起動與自動起動的顯著差異,進行基于整車的振動與噪聲測試試驗,查找鎖定聲源并進行敲擊異響機理分析。

1.1 基于整車的起動敲擊振動與噪聲試驗介紹

1.1.1 試驗對象

試驗對象為某MicroBAS48V微混車輛,發動機為1.3T 48V Micro BAS 三缸發動機。經聽診器初步判斷,認為聲源為48V前端輪系雙搖臂式雙向張緊器。

1.1.2 測點布置

為全面測量起動過程中雙向張緊器的敲擊表現以及發動機對前端輪系的起動沖擊激勵,測點布置如下:

①振動加速度:雙向張緊器搖臂;

②近場敲擊聲:距雙向張緊器10mm的近場麥克風;

③發動機轉速:為精確測量起動過程中發動機對前端輪系的轉速沖擊激勵,測量發動機曲軸位置信號,轉換成發動機轉速,測試精度為6°。

1.1.3 試驗工況

該車型在鑰匙起動(發動機起動)工況產生嚴重敲擊異響,而在48V電機自動啟動工況起動平順,沒有敲擊,故分別對鑰匙起動(發動機起動)工況與自動起動(48V電機起動)工況進行NVH測試,對比分析起動敲擊產生的原因。

1.1.4 評價指標

以雙向張緊器搖臂振動加速與張緊器近場敲擊聲音為評價指標,全面分析起動敲擊現象。

1.2 雙搖臂式雙向張緊器起動敲擊機理分析

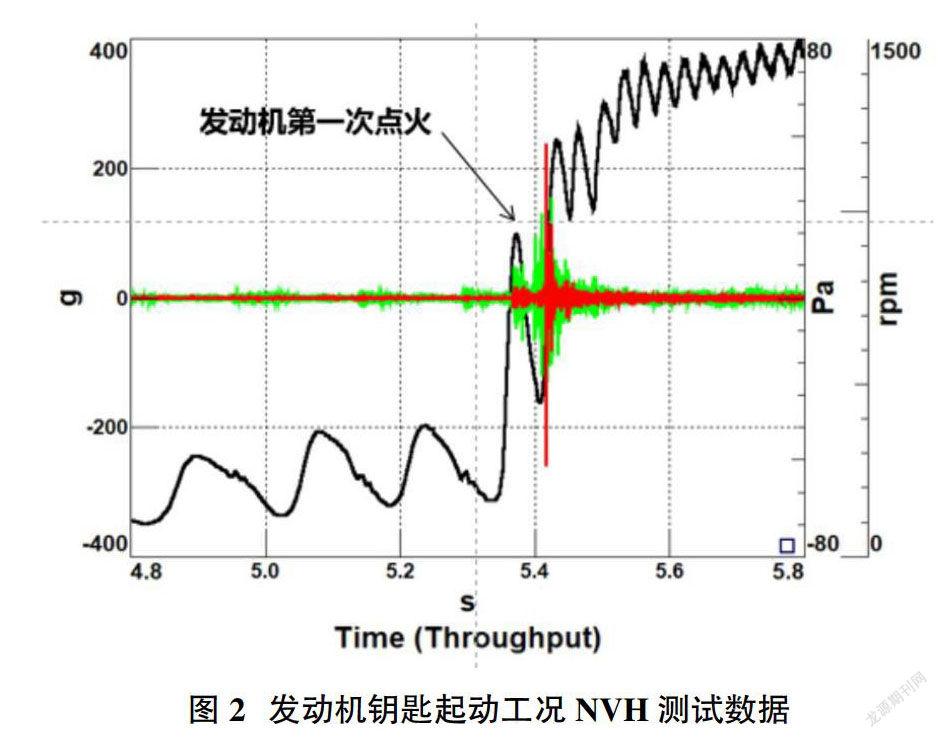

鑰匙起動工況(發動機起動)雙向張緊器敲擊的NVH測試數據如圖2所示。

圖2中紅色曲線為搖臂振動加速度曲線,綠色曲線為張緊器近場敲擊聲數據,黑色曲線為發動機轉速。由圖2可知,張緊器搖臂在起動過程中發生嚴重敲擊,紅色曲線所示的搖臂加速度敲擊峰值達到236g,且敲擊時刻與綠色曲線所示的近場敲擊聲峰值時刻完全對應,說明敲擊源為雙向張緊器搖臂。

由于48V電機自動起動工況沒有敲擊異響,故測量自動起動工況的NVH數據,通過與鑰匙起動工況NVH數據進行對比,分析張緊器起動敲擊的產生機理。48V電機自動起動工況NVH測試數據如圖3所示。

深入對比圖2、圖3中發動機轉速曲線(黑色曲線)可知,鑰匙起動Key on start(發動機起動)的起動策略為:鑰匙起動過程中12V電池為起動機供電,起動機拖動發動機曲軸轉動至crank轉速,發動機噴油點火,完成起動;鑰匙起動過程中發動機第一次點火后曲軸轉速由crank轉速400rpm迅速上升至930rpm,轉速上沖劇烈,起動激勵較大。而自動起動Autostart(48V電機起動)策略為:自動起動過程中48V電池為48V電機供電,48V電機驅動發動機曲軸轉動,曲軸轉速穩定上升至怠速轉速后,發動機噴油點火完成起動;自動起動發動機點火時刻曲軸轉速較高,點火后不會出現轉速劇烈上沖,整個起動過程轉速上升平緩,起動沖擊較小。

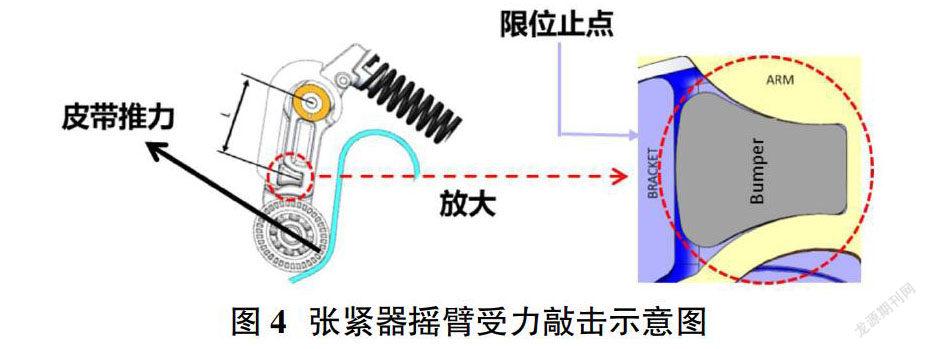

對比圖2、圖3中搖臂加速度曲線與近場敲擊聲曲線(紅色與綠色曲線)可知,自動起動工況雙向張緊器搖臂振動加速度(紅色曲線)與近場敲擊聲(綠色曲線)明顯小于鑰匙起動工況,與主觀感受一致。通過對比分析鑰匙起動工況與自動起動工況NVH數據,張緊器起動敲擊的產生機理為:鑰匙起動過程發動機轉速上沖劇烈,轉速波動大,第一次點火時發動機轉速迅速上升至930rpm,較大的起動沖擊通過曲軸皮帶輪傳遞給皮帶,使皮帶迅速拉緊,皮帶推動張緊器滾輪,從而導致張緊器搖臂猛烈撞擊限位止點,產生劇烈敲擊聲,張緊器敲擊結構如圖4所示。

2? 面向起動敲擊控制的發動機起動標定匹配優化

從產生機理上講,該嚴重的鑰匙起動工況下張緊器搖臂敲擊屬于發動機本體起動策略與48V前端輪系新結構匹配不當導致的集成問題[9-11]。本文從面向48V前端輪系匹配的角度,深入研究了降低點火沖擊激勵的發動機本體起動標定優化[12,13],目標是通過起動燃燒控制[14,15],降低起動過程中第一次點火的上沖轉速,使起動過程更為平穩,降低起動沖擊,解決嚴重的鑰匙起動敲擊問題。

2.1 “點火提前角梯度優化”的起動控制策略開發

針對原起動策略在起動第一次點火時轉速上沖過高問題,通過退點火提前角降低點火上沖轉速。點火提前角的優化需要兼顧以下幾點:

①起動控制策略主要針對起動第一次點火:開發基于發動機轉速的退角策略,主要針對起動機crank轉速至第一次點火轉速之間的轉速范圍退角,即400-600rpm轉速范圍;

②起動控制策略要兼顧低溫起動性能:在低溫工況下,如環境溫度<-20℃,退點火提前角可能導致起動困難,甚至起動失敗,故點火提前角需設置溫度梯度,溫度降低,點火提前角增加。

基于以上兩點,開發“點火提前角梯度優化”的起動控制策略。原鑰匙起動起動策略如表1所示,“點火提前角梯度優化”的起動策略如表2所示。

對比表1、表2可知,“點火提前角梯度優化”的起動控制策略主要退角區域為起動機crank轉速至第一次點火之間的轉速區域,有效減小了第一次點火的點火能量,從而降低第一次點火的上沖轉速,優化起動沖擊。同時考慮起動能力隨著溫度的降低而衰減,點火提前角設置溫度梯度,隨溫度的降低,點火提前角升高,保證發動機的低溫起動性能。

2.2 “點火提前角梯度優化”的起動控制策略實車NVH驗證

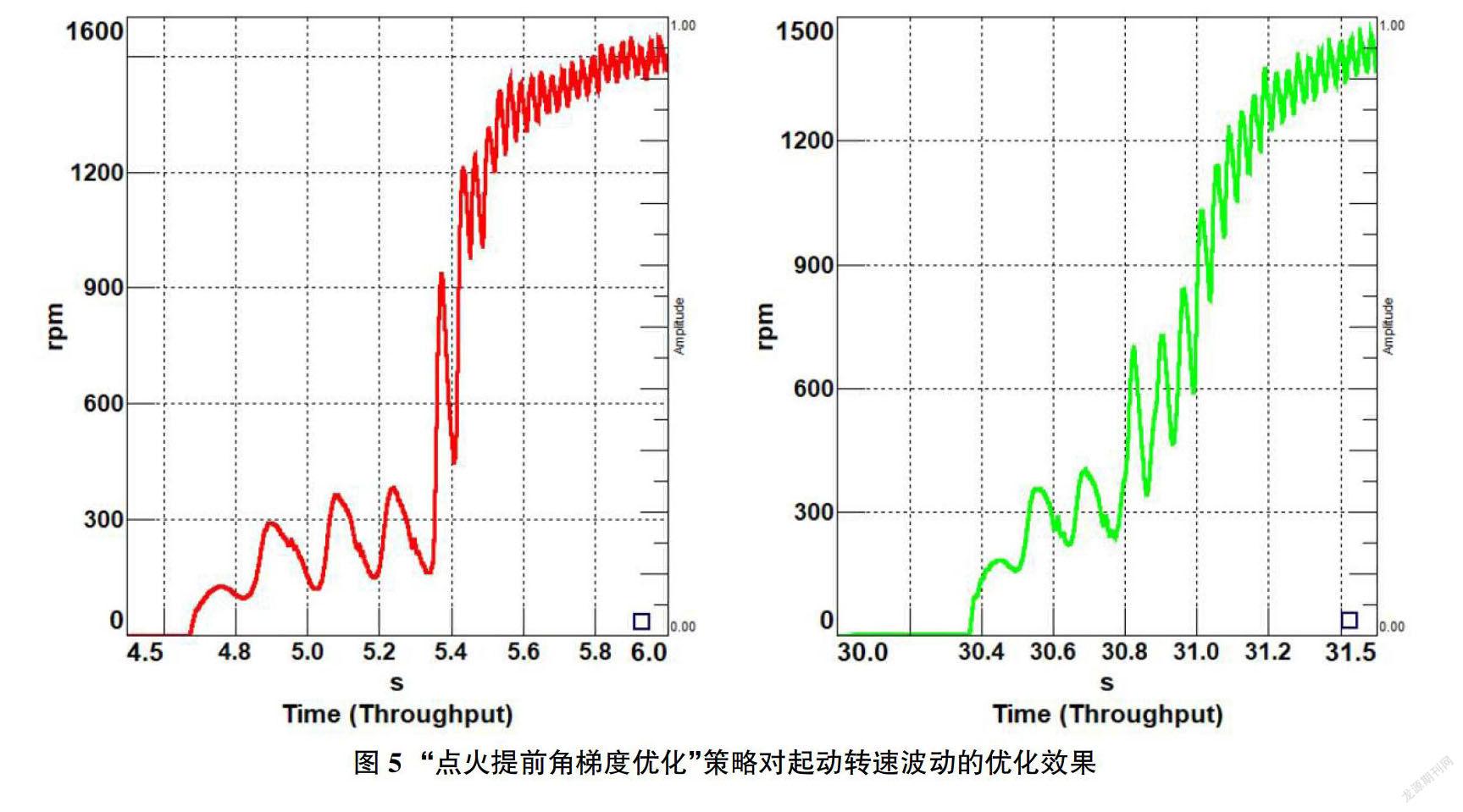

采用“點火提前角梯度優化”的起動控制策略后鑰匙起動工況轉速波動優化效果如圖5所示。

圖5中紅色曲線為原車鑰匙起動過程轉速波動,綠色曲線為采用“點火提前角梯度優化”的起動策略后起動轉速波動曲線。由紅、綠曲線對比明顯可知,采用“點火提前角梯度優化”的起動策略后,起動過程更為平穩,發動機轉速逐漸平緩上升,第一次點火后的上沖轉速由原車的940rpm降低至700rpm,有效緩解了起動沖擊,主觀評估起動過程平順,且未出現起動敲擊聲。進行NVH客觀數據采集,“點火提前角梯度優化”策略起動敲擊聲與張緊器搖臂敲擊加速度優化效果分別如圖6、圖7所示。

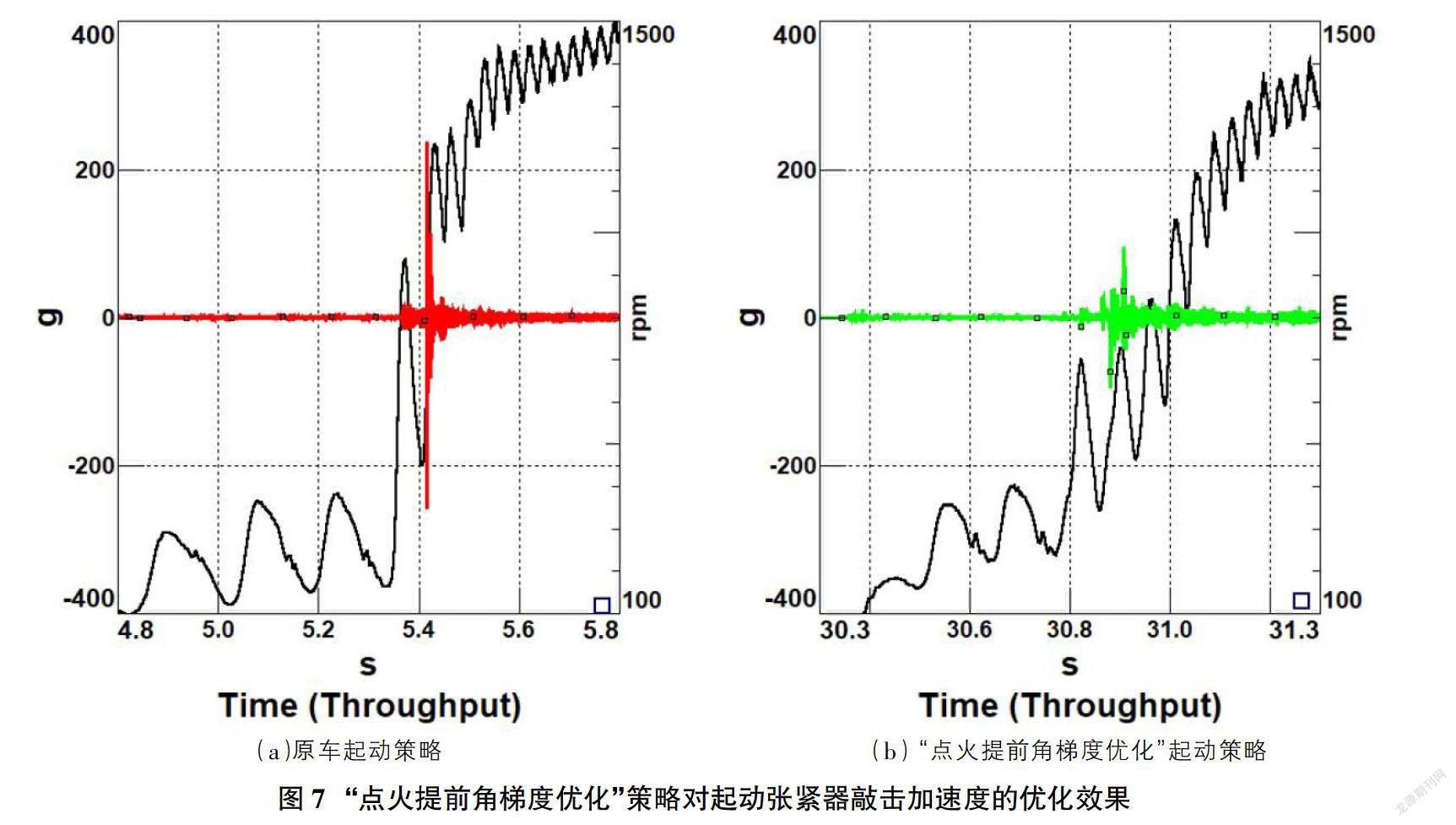

圖6、圖7中,黑色曲線為發動機轉速,左圖圖(a)為原車起動策略,右圖圖(b)為“點火提前角梯度優化”起動策略。由圖6起動敲擊聲對比數據可以看出,“點火提前角梯度優化”策略解決了起動敲擊問題,圖(b)近場麥克風信號幾乎沒有敲擊成分,與主觀評估起動無敲擊結論一致。進一步分析敲擊源頭的振動加速度(圖7)可知,采用“點火提前角梯度優化”策略后,張緊器敲擊明顯改善,加速度減小50%,敲擊能量大大降低,保護硬件的同時改善了起動振動與噪聲性能。

3? 結論

本文針對某車型48V微混應用中出現的鑰匙起動工況嚴重的起動敲擊問題進行了深入的研究。開展了基于整車的振動與噪聲測試試驗,通過對比劇烈敲擊的鑰匙起動工況與無敲擊異響的自動起動工況,識別出起動敲擊的根本原因為原發動機起動策略下鑰匙起動過程中發動機點火時刻轉速的劇烈上沖與48V新結構雙向張緊器匹配不當所致。針對敲擊產生機理,開發了與48V前端輪系相匹配的“點火提前角梯度優化”起動策略。采用該策略后,鑰匙起動過程中第一次點火后發動機上沖轉速由940rpm降低至700rpm,起動過程更加平順,敲擊聲音顯著降低,張緊器敲擊加速度減小50%,有效解決了該48V車型起動敲擊問題。

參考文獻:

[1]張秋新,祖潤青.48V-BSG混合動力系統研究[J].汽車電器,2019(3):14-16,18.

[2]王震,哈迪,張威威,等.48V微混系統降低油耗策略分析[J].汽車技術,2017(2):1-4.

[3]Alan Brown,Marc Nalbach,Sebastian Kahnt,et al.CO_2 Emissions Reduction via 48V Active Engine-Off Coasting[J].SAE International Journal of Alternative Powertrains,2016,5(1).

[4]李金棟.淺談48V輕度混合動力系統[J].汽車維修與保養,2018(8):78-79.

[5]董學鋒,王軍雷,梁金廣.基于多種混合動力系統構型的48V技術應用現狀與展望[J].汽車技術,2019(1):31-37.

[6]程吉鵬,陳丁躍,姜良超.48VISG微混動力系統車輛整車控制策略研究[J].汽車技術,2017(2):1-4.

[7]祁克光,黃開勝.增強型起動機起停系統與48VBSG技術分析[J].汽車電器,2016(6):44-47.

[8]李永勝.48V汽車電氣系統怠速啟停技術應用趨勢研究[J].汽車博覽,2020(2):16,18.

[9]劉嘉.48V系統搭載轎車項目加速助力過程動力系統集成及匹配標定[J].汽車與駕駛維修(維修版),2019(12):94-96.

[10]王磊.某48V微混系統軟硬件設計及優化驗證[D].合肥工業大學,2020.

[11]余晨光.混合動力電動汽車驅動系統參數優化匹配[D].武漢理工大學,2002:52.

[12]楊飛,胡春明,張必軍.48V輕度混合動力系統控制策略的仿真研究[J].內燃機工程,2017(6):111-118.

[13]劉嘉.48V系統的動力匹配及標定[J].機械與工藝,2018(6):261,293.

[14]梅鵬,張新塘.混合動力商用車48V動力系統設計及仿真[J].武漢理工大學學報(交通科學與工程版),2019(3):495-501.

[15]Peter Fairley. Trump's plans could scuttle new Hybrid Car Tech in U.S. [News][J]. IEEE Spectrum, 2017, 54(5): 12-13.