密閉環境換熱裝置設計及性能研究

陳彥

摘要:為解決某高熱耗密閉設備散熱問題,設計一種高效氣液散熱裝置,其內循環提供冷卻風為設備內部電子器件散熱,外循環冷卻液為內循環風降溫帶走系統熱量。通過計算確定換熱器的流程、翅片數量、間距等參數,最終確定氣液換熱裝置結構。針對設計的氣液換熱裝置設計模擬熱源實驗,驗證換熱裝置的熱性能。實驗結果與計算結果相吻合,表明該換熱裝置設計可行,符合技術要求,設計方法可為同類換熱裝置的設計提供參考和技術支撐。

Abstract: In order to solve the heat dissipation problem of a closed equipment with high heat consumption, an efficient gas-liquid heat exchange device was designed. The internal circulation provides cooling air for the heat dissipation of the electronic devices inside the equipment, and the external circulation coolant cools the system for the internal circulation air. The structure of the gas-liquid heat exchanger was determined by calculating the flow, the number of fins, the spacing and other parameters of the heat exchanger. The simulated heat source experiment is designed to verify the thermal performance of the designed gas-liquid heat exchanger. The experimental results are in agreement with the calculated results, indicating that the design of heat exchanger is feasible and meets the technical requirements. The design method can provide reference and technical support for the design of similar heat exchanger.

關鍵詞:高熱耗;密閉設備;氣液換熱裝置;熱性能

Key words: high heat consumption;airtight device;gas-liquid heat exchanger;thermal performance

中圖分類號:TH136? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)12-0079-03

0? 引言

針對高溫、高濕、高鹽霧等惡劣使用環境,電子設備通常為密閉設計,且隨著設備內電子器件的熱耗越來越高,需要采用最實用、最優的冷卻方式進行散熱[1]。

目前國內密閉設備散熱解決方案主要有自然散熱、風機強迫風冷、風風熱交換換熱、風冷源換熱、氣液熱交換換熱等幾種。其中,風機循環,直接在設備內裝載風機擾動內部空氣,將熱量傳導到設備壁面從而傳導到外界環境,實現簡單,但熱阻大,效率低,對于較大功率電子器件冷卻難以勝任。風冷源,通過風冷源直接給設備供設定溫度、濕度的空氣對電子設備進行冷卻,但風冷源系統部件多,結構復雜,占用空間大,成本高,可靠性欠缺。風風熱交換換熱,設計一款換熱裝置,內循環風為設備內部器件冷卻,外循環為外界環境風,給設備內循環風冷卻。此方法受環境溫度影響大,換熱量有限,設備內部熱耗較大時,難以滿足散熱需求。氣液熱交換換熱,設計一款換熱裝置,內循環為循環冷卻風,為設備內電子器件散熱,外循環采用冷卻液對內循環風進行冷卻。此方法采用液體冷卻,換熱效率高,換熱量大,保證提供一定溫度范圍內的冷卻風以實現對電子設備的散熱[2-4]。

本文設計一種氣液換熱裝置,安裝在密閉設備殼體,為密閉設備內部電子器件進行散熱。

1? 物理模型

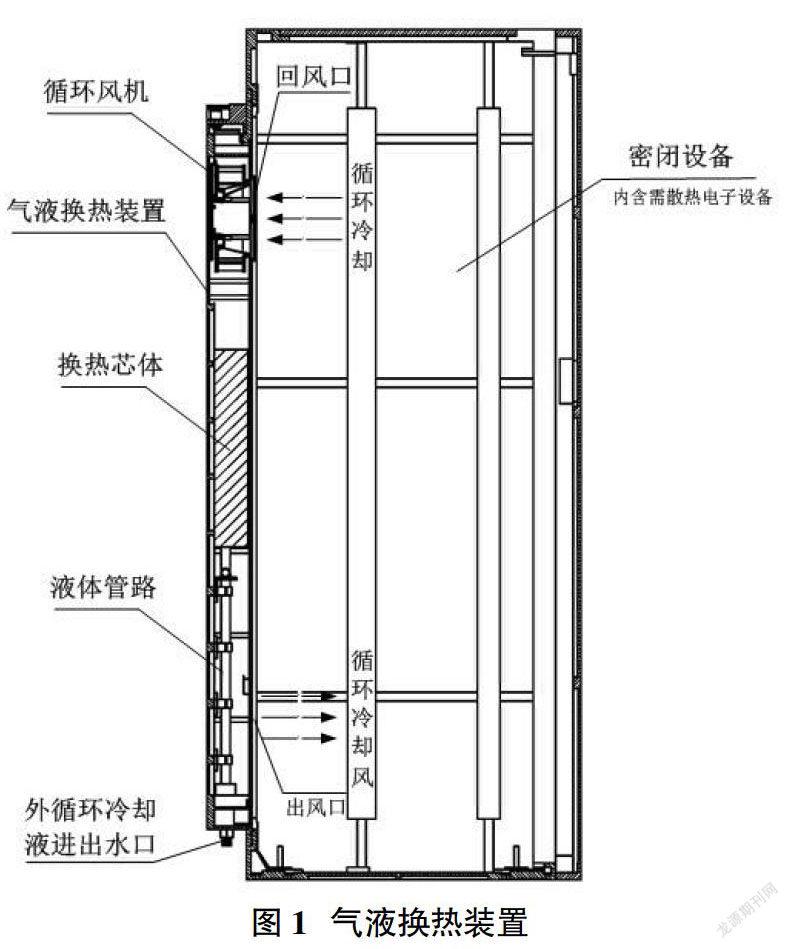

如圖1所示,某密閉設備內有大量發熱的電子設備/器件,需對其進行冷卻散熱。結合密閉設備的外形,對氣液換熱裝置進行設計,一方面確保密閉機柜的密封性,另一方面提供循環冷卻風對電子器件進行散熱冷卻。采用風機作為冷卻風循環的動力,外循環冷卻液作為熱沉,在換熱器芯體內對內部循環空氣進行冷卻。

氣液換熱裝置安裝在密閉設備殼體。由外部供液設備提供額定溫度、流量和壓力的低溫冷卻液通過供液口水接頭進入內部管路,流經散熱器芯體后從內部管路及回液口水接頭流出回到供液設備,完成液體側的循環。機柜內部的濕熱空氣在離心風機的抽吸力下從回風口處進入氣液換熱裝置內,在散熱器芯體中與低溫冷卻液進行熱交換,經降溫冷卻后的空氣通過氣液換熱裝置的出風口送入密閉設備內,提供滿足電子設備散熱所需的循環風對電子設備進行冷卻,完成空氣側的循環[5-7]。

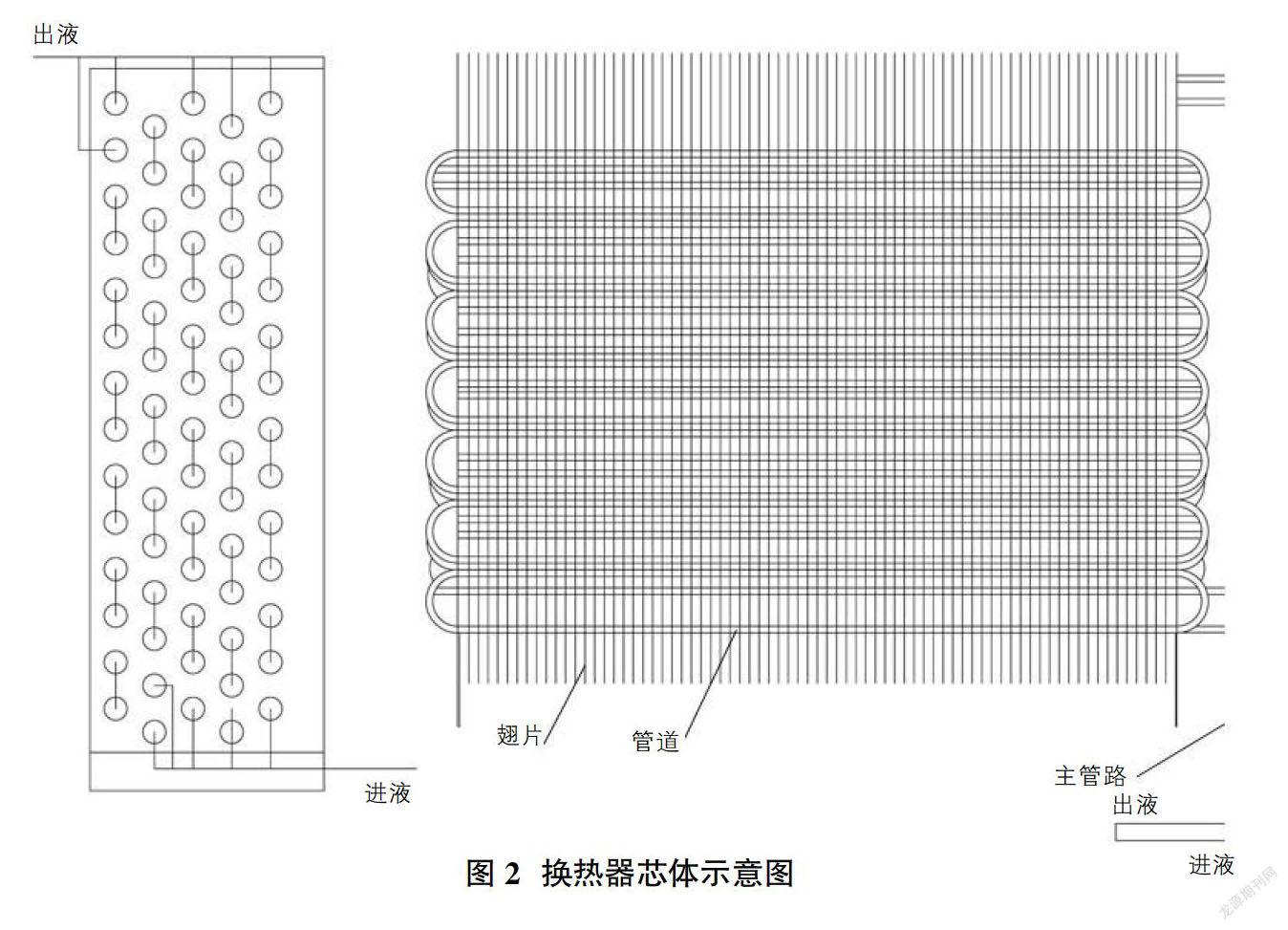

換熱器換熱的核心關鍵部件為換熱器芯體,如圖2所示,是熱交換的場所,冷熱流體在換熱器芯體中進行熱交換。管翅式換熱器、管路排布、翅片參數對換熱性能與效率影響較大,通過計算對管翅式換熱器進行優化設計。

2? 換熱器計算

2.1 計算方法

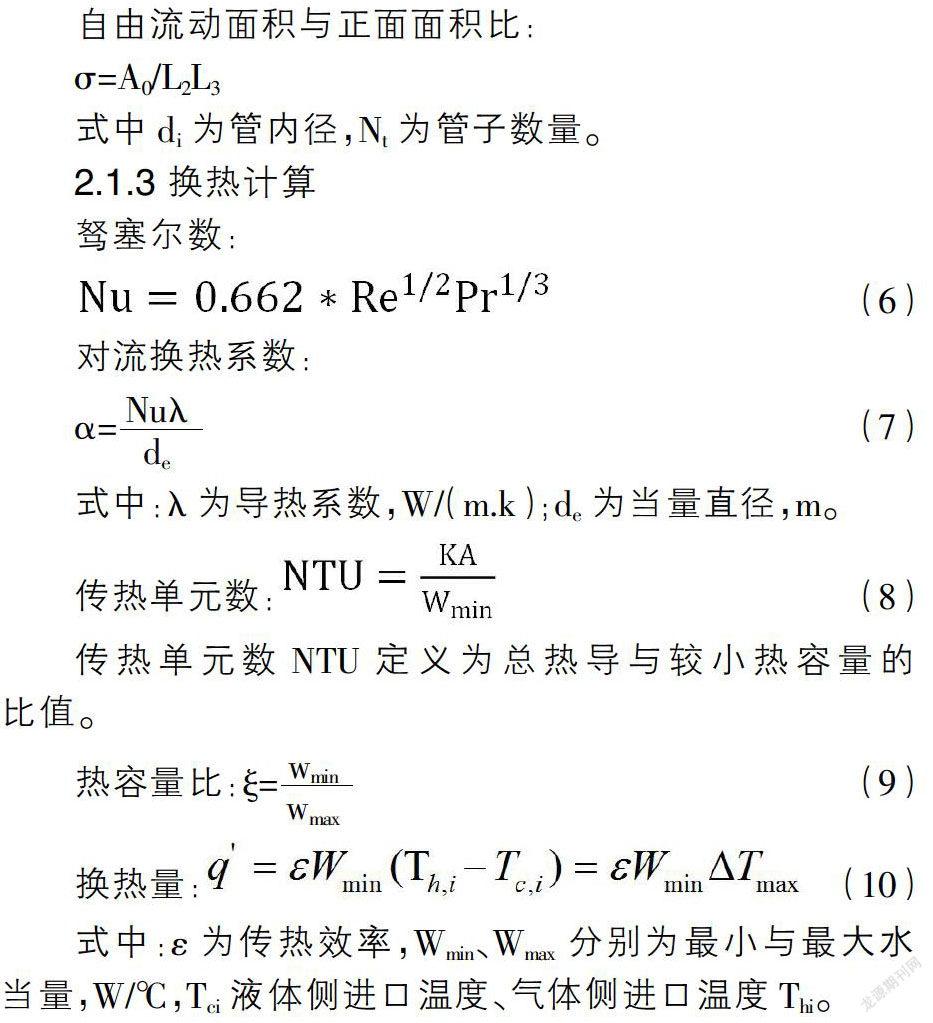

換熱裝置換熱芯體是核心部件,為熱交換場所,液體側冷流體在換熱器芯體內對內循環冷卻風進行冷卻。在外形尺寸、接口形式約束下,根據換熱量、液體側溫度、流量,風量-風壓等邊界條件,對換熱裝置芯體進行設計計算[8]。

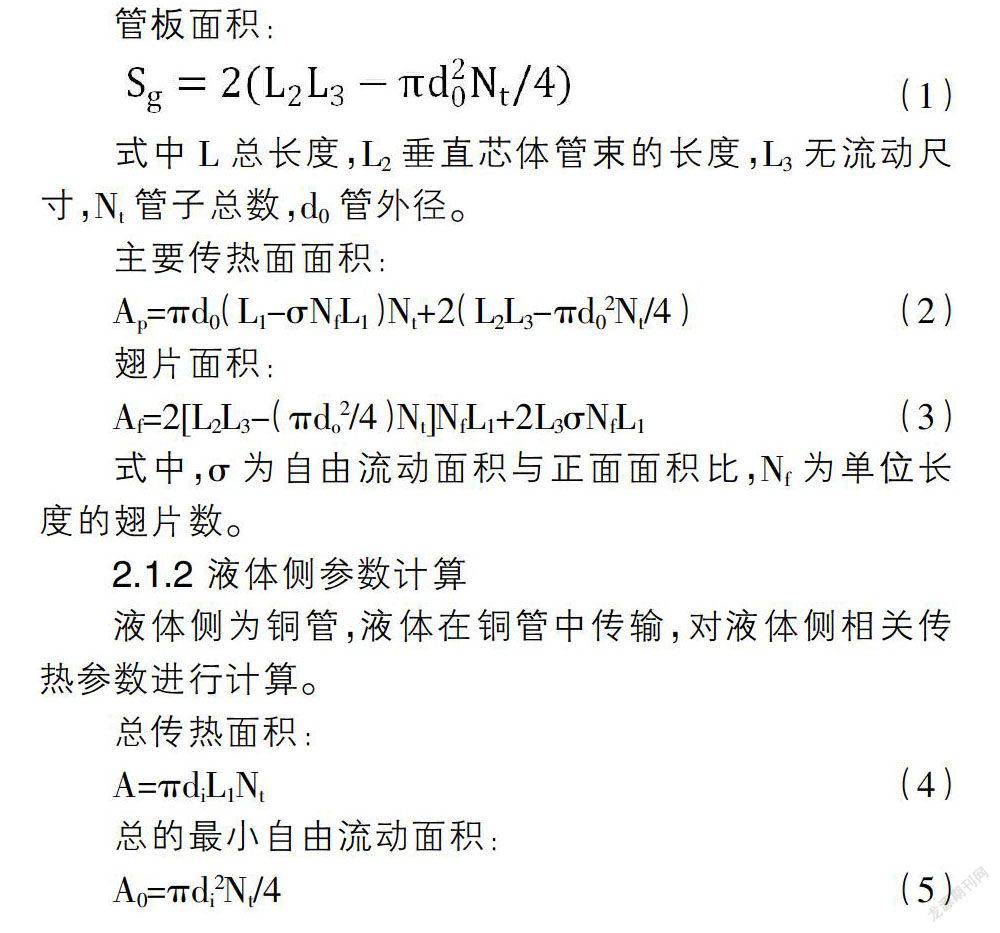

2.1.1 氣體側參數計算

換熱與換熱面積有很大關系,對氣體側相關參數進行計算。

管板面積:

式中L總長度,L2垂直芯體管束的長度,L3無流動尺寸,Nt管子總數,d0管外徑。

主要傳熱面面積:

式中,σ為自由流動面積與正面面積比,Nf為單位長度的翅片數。

2.1.2 液體側參數計算

液體側為銅管,液體在銅管中傳輸,對液體側相關傳熱參數進行計算。

2.2 計算結果

根據換熱量、流量、風量、溫度、尺寸等約束條件,以2500W換熱量,15L/min供液流量,15℃供液溫度,風量650m3/h等參數為例,應用2.1計算方法得到滿足換熱量要求的管翅式換熱器參數計算結果如表1。

3? 試驗研究

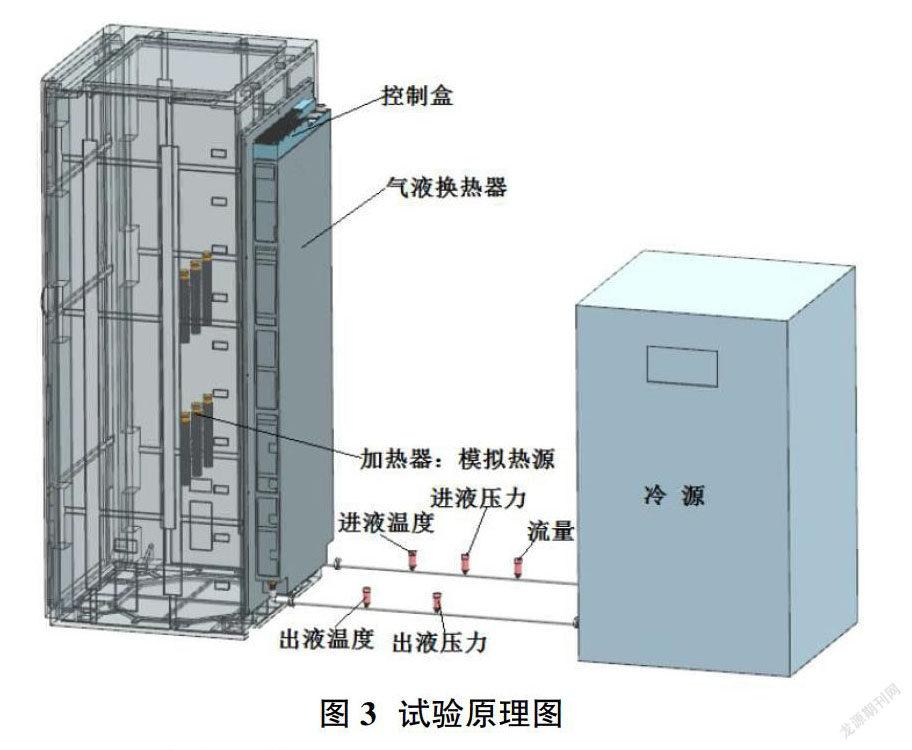

針對設計的換熱器,設計模擬熱源試驗驗證換熱器性能,驗證換熱器換熱設計的符合性,試驗原理如圖3所示。

3.1 試驗方法

如圖3所示搭建測試系統,氣液換熱器與密閉設備連接,設備內部為待處理的密閉空氣;在設備內部設置加熱棒(電阻絲)模擬電子設備發熱,通過調節電阻絲電壓控制加熱功率。熱負載均勻布置于設備內部,共設3-4組熱負載,保證熱耗大于換熱量要求。

在氣液換熱器的回風口、出風口處設置溫度傳感器,以監測供風和回風溫度。冷源為供液設備,用以給氣液換熱器提供一定溫度、壓力、流量的冷卻液。啟動冷源,調節供液溫度和流量。啟動氣液換熱器,調節設備內的熱負載(電阻絲)功率,當實驗狀態穩定后,記錄相關參數。

3.2 試驗結果

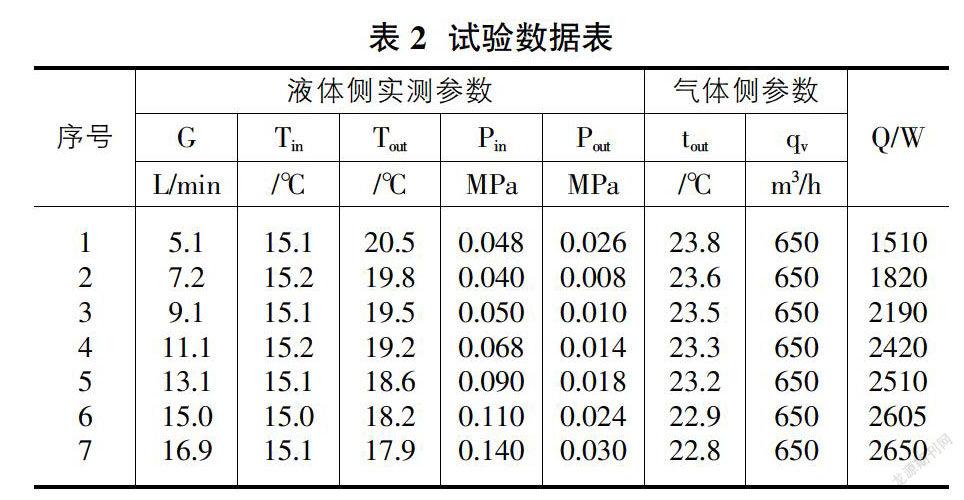

按3.1試驗方法,冷源設定供液溫度為15℃,按表2所示7個狀態調節液體側冷卻液流量。在額定流量狀態下調節模擬熱源的功率,使出風溫度穩定在23℃,穩定狀態下記錄其它參數,計算各個狀態下換熱量。

3.3 結果分析

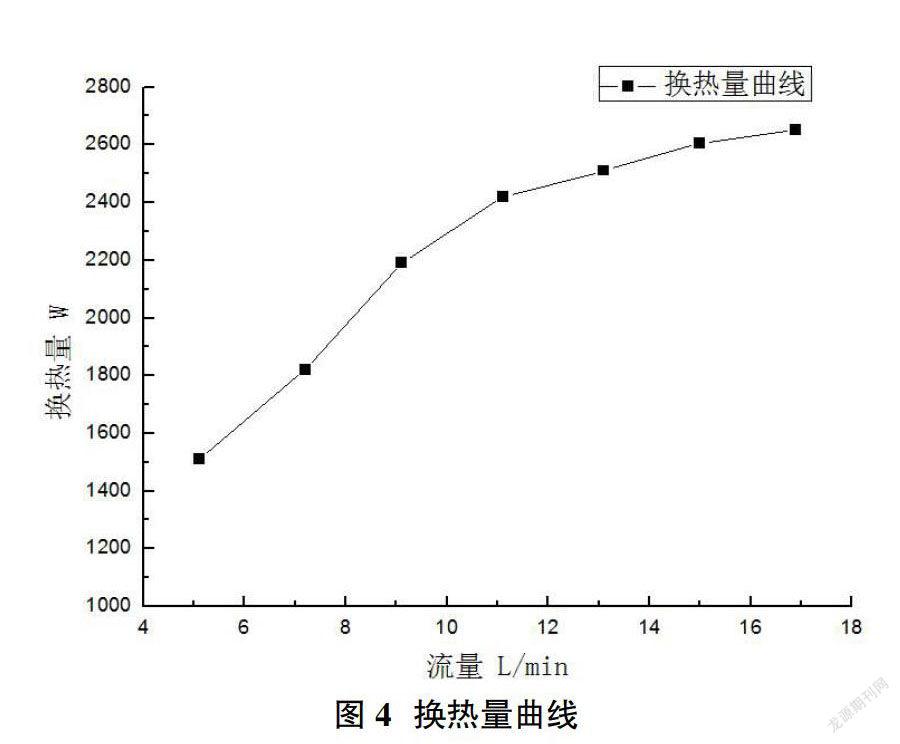

對3.2節試驗測得數據進行分析,各個狀態下的換熱量如圖4所示,可以看出換熱量隨著液體側流量增大而增大,在流量為15L/min時換熱量為2600W,與設計值2500W相當,相差4%。在流量>13L/min的情況下,換熱量均大于2.5kW,出風溫度<25℃,滿足使用需求。如圖5所示,換熱器流阻隨著流量增加而增加,在流量為15L/min,流阻為0.086MPa,滿足要求。

4? 結論

本文介紹了一種密閉環境換熱裝置的設計方法,并通過設計試驗對散熱裝置的實際散熱性能進行了測試驗證。試驗結果表面換熱器換熱量與計算結果大體一致,符合技術要求。通過計算得到滿足換熱條件的最優換熱器結構,校核已知換熱器是否滿足飛行條件的換熱要求,換熱器計算方法準確可靠,可為同類換熱器設計、開發提供參考。

參考文獻:

[1]沙拉·塞庫利克,程林(譯).換熱器設計技術[M].機械工業出版社,2010.

[2]AU-Yang,M.K.,Flow-Induced Vibrations of Power Plants Components[J].A Practical Work-Book,ASME Press,New York.2001.

[3]符澄,趙波,徐大川,等.板翅式及管翅式換熱器氣體湍流特性研究[J].實驗流體力學,2019,33(6):22-27.

[4]劉思宇.換熱器強化傳熱技術[J].煤炭與化工,2019,42(3):144-146.

[5]Pavel Bogdan I,Mohamad.A bdulmajeed A.An experimental and numerical study on heat transfer enhancement for gas heat exchangers with a pair of block shape vortex generators[J].International Journal of Heat and Mass Transfer,2004,47:4939~4952.

[6]汪艷萍,路智敏,劉曉霞,王紅霞.板翅式換熱器優化設計[J].內蒙古工業大學學報,2004,23(4):261-264.

[7]朱巖泉,袁相勇.機載換熱器設計 [J].電子機械工程,2015,4.

[8]譚公禮,吳學群,盧建.機載換熱器工作包線計算及試驗研究[J].南京航空航天大學學報,2019,51(3):410-416.