大跨度跨線高架橋鋼箱梁的施工技術研究

蔣成龍

摘 要:針對跨高速公路的高架橋施工期間需要保障既有高速公路正常運行的需求,提出鋼箱梁大跨度采用分段地面拼裝、部分整體吊裝施工成套技術,解決超長跨度鋼箱梁的運輸難、現場施工場地受限的問題。通過利用現場空間合理安排吊裝方式減少對既有高速公路的影響,同時保證新建鋼箱梁高架橋的施工效率和安全。

關鍵詞:分段吊裝;大跨度鋼箱梁;高架橋;跨高速公路;臨時鋼支撐

城市高架橋在建設過程中既不能中斷現有交通,同時要降低對周邊環境的影響,其相關施工技術、工藝也得到不斷的研究改進。以本工程背景為例,跨越高速段為3跨連續鋼箱梁,跨度為45 m+70 m+45 m,分別為K1、K2、K3跨,5箱截面,橋寬為25 m,鋼箱梁高度為1.8 m~4.5 m,如圖1。中間跨K2距離高速公路路面垂直方向距離約8 m。

1 施工難點分析

(1)連續跨鋼橋面寬度大,必須逐片逐跨架設,施工過程中橋體結構形式為先簡支后連續,致使橋體的內應力呈不規則動態變化,控制難度大,須保證鋼箱梁最終安裝狀態滿足設計要求。

(2)鋼箱梁箱體豎向截面和橫向截面都有多種線型,必須保證鋼箱梁分塊吊裝拼接時的精度和穩定性。

(3)中主跨跨度達70 m,跨國道既有高速,該既有高速公路中間的隔離空間寬度僅1.2 m。如果采用傳統的方法,利用中間隔離空間設置臨時支撐的話,需要封閉高速公路部分車道來作業,其施工安全風險非常高,還嚴重影響該段高速通行,難以取得相關部門的允許。

2 施工方案選擇

鋼箱梁的連接方式與混凝土箱梁不同,其通過對接焊縫拼接的方式可將分段的箱梁拼接成一個整體。由于超長跨度的鋼箱梁自重大、運輸不便,且本次施工場地受限。考慮到其具有根據跨徑大小靈活分段的優點,將其合理分段,不僅有利于工廠制作、運輸及現場拼裝,而且可有效地節約成本。因分段的原則需依據吊裝施工的方式,故采用何種吊裝方案是本次施工的關鍵要點。

結合現場情況,對四種吊裝方案進行比選:

方案一,在國道高速中間1.2 m寬的隔離帶處設置臨時支撐點。鋼箱梁有支點,更穩定,可半跨吊裝,減輕吊車壓力等優點。但有費用增加、需重新鋼箱梁的分段、同時安全風險極高的缺點。

方案二,既有封掉部分車道,運梁車停在既有上起吊。運梁車位置相對來說方便吊車起吊,有便于施工的優點,但是對既有高速的行車有影響。

方案三,全部鋼箱梁采用雙機抬吊。此方案有對吊車的噸位要求降低的優點,卻對有兩部吊車的配合要求較高且對地面吊車放置空間要求較大的缺點。

方案四,多數鋼箱梁單機吊,中跨南側兩塊板梁使用雙機抬吊。這種方式較為常規,具有根據鋼梁的重量和位置靈活選擇方案的優點。但有對吊車噸位要求較高的缺點。

經對比多種施工方案,最終選擇方案四“化零為整,一跨成橋”模塊化吊裝施工方案,即將箱梁分段分塊預制運輸,現場分塊拼裝、分段吊裝;現場設置四個臨時支架作為鋼箱梁搭接的支撐平臺,分別在支座處設置臨時支撐。中跨部分采用單機吊裝,由于其跨度大則部分用單機吊與雙機抬吊相結合進行吊裝。

雙機抬吊優勢在于能夠克服單機吊機作業半徑有限的劣勢,同時更容易控制鋼箱梁在空中的轉體的姿態。在單機吊時,如果要控制鋼箱梁在空中的姿態,需要利用纜風繩調整,采用纜風繩調整效率比較低且只能進行微調,而采用雙機抬吊在配合指揮下,能夠很高效地調整鋼箱梁的空中姿態,從而保證吊裝鋼箱梁的精準對接。

3 技術措施

針對以上重點難點及對比鋼箱梁吊裝施工方法提出以下措施:采取工廠分段制作、現場分塊地面胎架上拼裝、分段吊裝的方案,不僅解決超長超重構件難運輸的問題;并且采取單機吊與雙機抬吊相結合、橋上擱橋轉換吊點的吊裝方案,既減少對既有交通的影響;同時,采取利用BIM模擬施工全過程解決雙機抬吊配合難度大的問題。

3.1 分段計劃

首先采取深化設計–加工–現場吊裝一體化,即“三位一體”的方式全方位把控鋼箱梁的加工。在策劃時統籌信息、廠內加工、運輸能力及吊裝機械起重能力,確定鋼箱梁分段原則和尺寸。同時也要保證構件在運輸和吊裝中變形量控制的問題。

經研究分析鋼箱梁分段形式確定“支座處橫向分段,跨內縱向分段,跨中橫向再分段”的方案。在工廠加工時,共加工分為46塊。其中,將箱梁橫向按照箱室及翼緣分7塊,縱向按照橋跨結構分10段。如圖2。

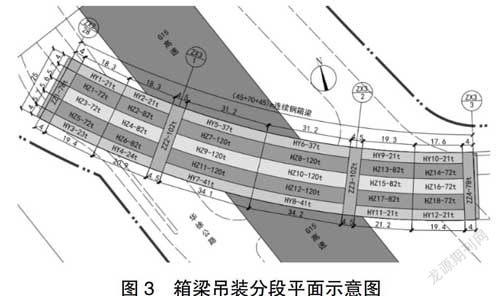

綜合分析吊裝作業環境及吊裝機械起吊能力,將吊裝施工分段共分為十九段。其中,支座處四段、K1跨五段、K2跨五段、K3跨五段,如圖3。箱梁橫向加工為7塊,吊裝為5塊,為盡量減少空中拼接工作量,將箱梁翼緣及相鄰箱體在起吊之前焊接拼裝后,一次性吊裝。經分析,起重機械可滿足此工況下的起重要求。

3.2 地面拼裝

3.2.1 平面布置

因在施工期間上跨高速公路段的鋼箱梁,既不能影響現有高速公路及地面道路正常通車,且空間上受高速公路的限制,作業場地狹小,無法搭設臨時鋼支撐。因此,在東西兩側分別設置鋼箱梁地面拼裝場地。采用400 t、600 t履帶吊各一臺進行安裝拼裝,如圖4。

3.2.2 地面拼裝區路墊處理

對拼裝區地面場地硬化處理,同時選擇鋼板路基箱作為路墊處理,方便高效的提高地面承載力和平整度。路基箱適用于工地土質較軟雜亂路面墊鋪,便于工程車輛、樁機、挖機、旋挖等各類重型設備,車輛通行施工。由下至上為100厚道砟、100厚碎石墊層,路基箱下部為120厚C30素混凝土。經處理后的場地的承載能力高、穩定性強、防止變形,易于控制鋼箱梁構件線形符合設計要求。

3.3 利用BIM控制施工

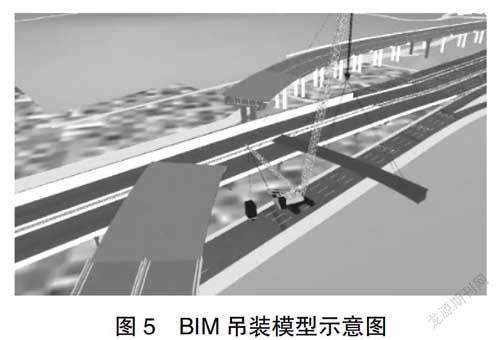

利用Reveit軟件進行實體建模,用可視化吊裝工程模擬,采集施工現場建筑物和障礙物的尺寸,如圖5。在模型中輸入已經設定好的起重機的運行和旋轉速度,模擬吊裝過程中起重機的工作狀態,檢測碰撞情況,并實時記錄吊裝構件的時間,控制施工場所的交通開放和封鎖時間,確保工作安全的情況下,最大限度地減少對交通的影響。

3.4 吊裝施工關鍵技術及工況分析

結合現場環境和吊件的重量,吊裝機械選用600 t、400 t履帶吊各1臺,據構件重量決定采用單機吊裝還是雙機抬吊。總體吊裝的步驟:立柱處臨時鋼支架安裝→支座段鋼箱梁安裝→邊跨鋼箱梁安裝→中跨一至四分段鋼箱梁安裝→中跨五分段鋼箱梁安裝→完成鋼箱梁焊接后拆除臨時鋼支架。

鋼箱梁吊裝采取先邊跨后中跨的施工順序吊裝。先簡單后復雜,先單機吊,后雙機臺吊的順序依次按節段順序吊裝。

(1)分別在搭設ZX2-28~ZX3-3支座段處,安裝Φ609鋼管的臨時支架。

(2)將400 t履帶吊位于K1跨的西側停機位處,將600 t的位于K3跨的東側停機位處,然后再分別對支座處4段鋼箱梁吊裝。支座段箱梁的起重重量為:400 t履帶吊起重重量74.5、116.5 t的箱梁,600 t履帶吊起重109.5、83.5 t的箱梁。

400 t履帶吊的作業半徑為12 m,吊臂長度為66 m,額定起重量129 t,均滿足28#、1#支座段吊裝需要。600 t履帶吊的作業半徑為22 m,吊臂長度為72 m,額定起重量為135 t超起50 t、95 t無超起,600 t的履帶吊都滿足2#、3#支座段吊裝要求。

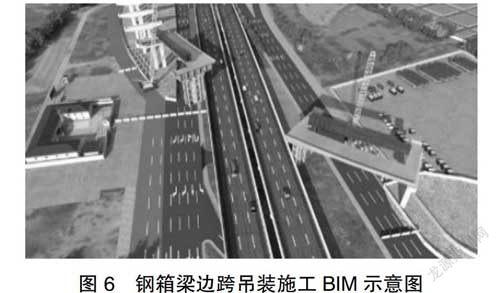

(3)將K1、K3分段箱梁運送至現場分別在地面胎架上進行拼裝作業,然后采用400 t履帶吊對K1分段、600 t履帶吊對K3分段進行單機吊裝。其中,將400 t履帶吊位于K1跨西側華徐公路上的停機位,由東向西起進行吊安裝;將600 t履帶吊停在K3跨東側停機位,由西向東進行起吊安裝,如圖6。

(4)K2跨中的一至四分段,在運送至東側地面拼裝處后,用吊機吊至地面臨時胎架上進行拼裝。將600 t履帶吊停于東側停機位,然后用單機吊吊至臨時鋼支架上完成安裝。由東向西依次安裝中跨鋼箱梁。K2跨1至4分段箱梁重量由東向西分別是:311.5 t、191.5 t、195.5 t、200.5 t。600 t履帶吊作業半徑為20 m~30 m,吊臂長度72 m,若分別配以200 t~300 t超起,起重量可達到202 t~322 t,在該工況下滿足K2四分段吊裝要求。

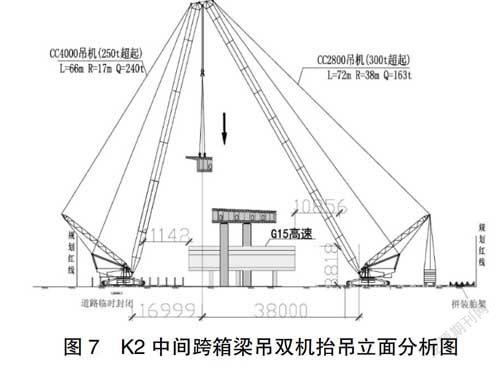

(5)K2跨第五分段運輸至現場后,在地面胎架上完成拼裝。在K2的四段全部吊裝就位后,由于在高空中轉換吊點,作業風險大。為降低風險與交管部門協調,希望在整個施工期間對既有高速公路進行臨時封路后進行吊裝作業,但協調后只能于夜間進行15 min的臨時封路,使中跨吊裝難度增加。使用600 t履帶吊將拼好的第5分段單機吊至事先安裝的4片鋼箱梁上部,然后轉換為600 t和400 t履帶吊進行雙機抬吊。首先在地面胎架上完成拼裝工作,然后進行吊裝,如圖7。主機600 t的履帶吊吊裝作業半徑為20 m,吊臂長度為72 m,在超起200 t時起重量最大可達288 t,符合本分段箱梁重量為260.5 t吊裝要求。輔機400 t需配合600 t履帶吊主機進行雙機抬吊時,600 t主機臂長為72 m,作業半徑為32 m,超起300 t,起重量200 t。400 t輔機臂長為66 m,作業半徑為16 m,超起300 t,起重量230 t,260.5/(200+230)=60.5%

<80%,均符合K2中五分段的每段吊裝重量的要求。

(6)臨時鋼支撐設置與拆除。在支座段鋼箱梁的下部搭設Φ609臨時支撐,用型鋼將相鄰的臨時支撐連成整體。其中,邊支座段、中支座段下單側各六根,使用L140*10型鋼將相鄰臨時支撐連接成一個較穩定的整體,臨時支撐拆除前需要確認其上各段箱梁已經連成穩定整體,然后才能進行卸載,如圖8。

采用臨時鋼支架施工對下部環境影響小,搭設較快,整體排架體系較經濟,同時鋼支撐能周轉利用,節約用材。

(7)焊接。相鄰鋼箱梁吊裝就位后,立即采用靠馬板進行就位校正,同時用來保證焊縫平整,方便施工。調節靠馬板分布在鋼箱梁,鋼箱梁就位校正過程中焊接對接存在偏差位置,采用Q235B的30 mm厚鋼板,焊接形式為全熔透坡口焊接。

在分段鋼箱梁吊裝前在對接口底部搭設懸掛腳手操作平臺,形成封閉操作空間,腳手架橫檔補缺,連接采用1.5 m規格腳手管@500 mm一檔布置,并鋪設輕質合金板。腳手護欄高度為1.4 m。底部與鋼箱梁交接位置設置200 mm高鋼制踢腳板。縫隙位置采用石棉布塞實,確保全封閉,確保防墜物、墜人等危險源影響到既有高速的行車安全。

4 結語

本次工程提出較為先進的跨高速公路大跨度鋼箱梁高架橋吊裝的施工技術,實現大跨度鋼箱梁順利施工,為國內類似跨高速或道路的高架橋施工提供借鑒。總結優點如下:

(1)通過分析周邊現場的施工條件,充分利用周邊可利用的空間和大型履帶吊的吊裝能力,利用單機吊和雙機抬吊靈活組合,避免對既有高速公路及現狀地面道路交通的影響。(2)通過部分現場地面焊接拼裝減輕大跨度鋼梁構件的運輸壓力,同時也能符合滿足履帶吊的吊裝能力,很好的保證了施工效率。(3)利用BIM模型示意等軟件模擬吊裝的工況條件,保證施工的安全。(4)利用Φ609鋼管的臨時支撐提供了鋼箱梁吊裝時的臨時支撐點同時保證了支座段鋼箱梁的穩定,方便調整鋼箱梁之間的高差和鋼箱梁橋的焊接成型。

參考文獻:

[1]趙秋,陳美忠,陳友杰.中國連續鋼箱梁橋發展現狀調查與分析[J].中外公路,2015,35(1):98-102.

[2]李樹珍,高銀偉.連續鋼箱梁施工技術研究[J].公路,2017,62(10):113-116.