含砷金精礦催化壓力氧化—氰化提金試驗研究

李健

摘要:針對某含砷金精礦,進行了催化壓力氧化—氰化提金工藝研究,考察了亞硝酸鈉用量、氧化溫度、硫酸用量、氧分壓等對催化壓力氧化效果的影響。結果表明:在亞硝酸鈉用量50 kg/t,硫酸用量135 kg/t,氧化溫度200 ℃,氧分壓0.6 MPa,氧化時間2.0 h的最佳條件下,金浸出率為97.65 %;催化壓力氧化過程中金溶解率為24.25 %;酸性氧化液采用活性炭吸附,金吸附率達到99.51 %。該工藝可有效處理含砷金精礦,指標較好。

關鍵詞:催化壓力氧化;含砷金精礦;亞硝酸鈉;毒砂;氰化

引 言

含砷金礦石是世界公認的難處理金礦石類型之一,其儲量大,約占金礦儲量的30 %。目前含砷金精礦的預處理方法主要有焙燒氧化法、加壓氧化法、生物氧化法等[1-3]。催化壓力氧化法是加壓氧化法的深入研究,相比其他預處理方法,催化壓力氧化法具有反應速度快、礦石適應性強、金屬回收率高等[4]特點。PAPANGELAKIS等[5]對在溫度130 ℃~180 ℃、氧分壓1 000 kPa條件下,采用酸浸法處理砷黃鐵礦的動力學進行了研究,認為其氧化過程遵循表面反應控制的收縮未反應芯模型。魏曉娜等[6]研究了砷黃鐵礦在HNO3-H2SO4-O2水溶液體系中氧化酸浸的動力學規律,結果表明:硝酸濃度、初始酸度和粒度是控制反應速率最重要的因素;反應產物S0的形成并不影響氧化反應的繼續進行。試驗結果可用收縮未反應芯模型來表達;測得的體系反應表觀活化能為 23.6 kJ/mol。夏光祥等[7]介紹了催化氧化酸浸(COAL)新工藝開發及產業化情況,該工藝可在溫度100 ℃及氧分壓0.4 MPa條件下對含砷金精礦進行處理,金、銀的回收率都可達到92 %~96 %,適用于高砷高碳金精礦的處理。BEATTIE等[8]指出,采用硝酸氧化硫化物過程中,形成的硫代硫酸鹽能夠溶解金。此外,曾有報道指出硝酸氧化流程中有3 %~54 %的金被溶解。

本文針對某含砷金精礦進行了催化壓力氧化試驗研究,考察了亞硝酸鈉用量、氧化溫度、硫酸用量、氧分壓、氧化時間對催化壓力氧化效果的影響,并取得了較好的指標,為后續工業試驗提供數據依據。

1 試驗原料

試驗原料為某含砷金精礦,其主要金屬硫化物為黃鐵礦及毒砂,相對含量合計為21.71 %,其次為少量的方鉛礦、閃鋅礦、黃銅礦及黝銅礦等;金屬氧化物相對含量合計為1.04 %,主要為褐鐵礦;脈石礦物以長石為主,相對含量為44.46 %,其次為石英及碳酸鹽,其他脈石礦物相對較少。

采用MLA結合化學分析考察金礦物嵌連關系,結果表明:該含砷金精礦中金主要為包裹金,占68.34 %,其中主要為金屬硫化物包裹金,占58.12 %,脈石礦物及金屬氧化物包裹金占10.22 %;單體與連生金占31.66 %,其中單體及與硫化物連生金占28.74 %,與脈石礦物及金屬氧化物連生金占2.92 %。

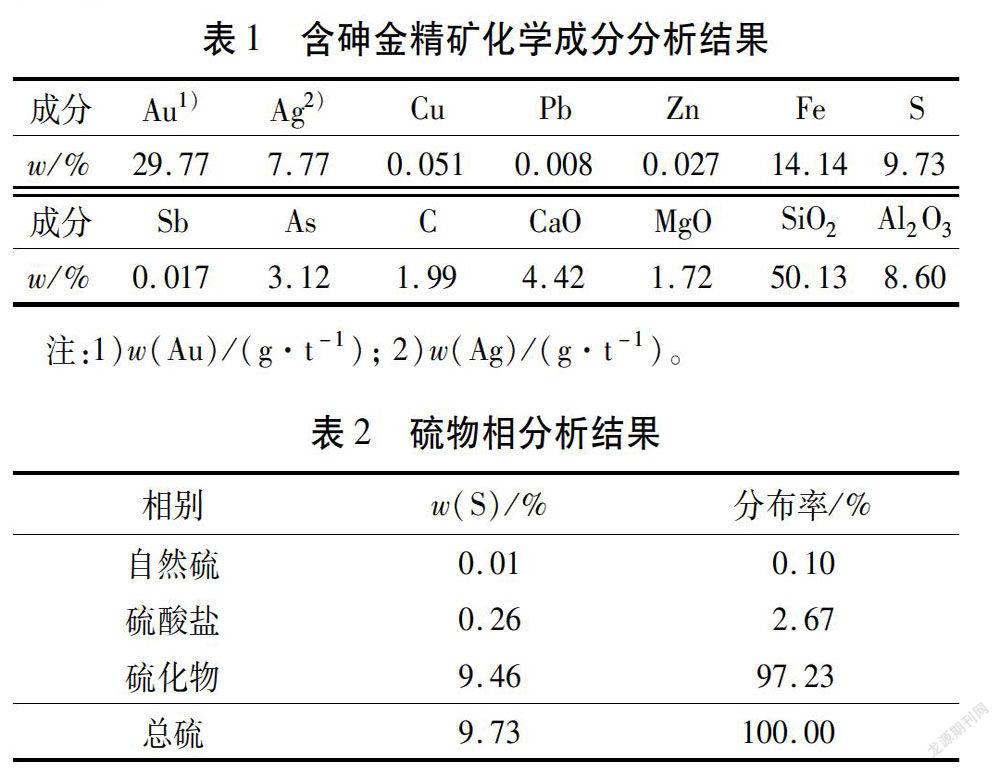

含砷金精礦化學成分分析結果見表1,硫物相分析結果見表2。

2 試驗原理與方法

2.1 試驗原理

含砷金精礦酸性壓力氧化過程中發生的化學反應主要為黃鐵礦、砷黃鐵礦的氧化反應。在酸性體系中加入亞硝酸鹽,發生的化學反應為:

硝酸及亞硝酸都是強氧化劑,能在一系列復雜的反應中氧化硫化物。其主要還原產物是一氧化氮,也產生少量的二氧化氮、氧化二氮及氮氣;一氧化氮為氣態,能在富氧氣氛中被迅速氧化生成二氧化氮。

硝酸根離子、亞硝酸根離子在催化壓力氧化過程中,能生成氣態氧化劑,且二氧化氮的溶解度高,氧化還原電位高,因而氧化速度快于純氧。

2.2 試驗方法

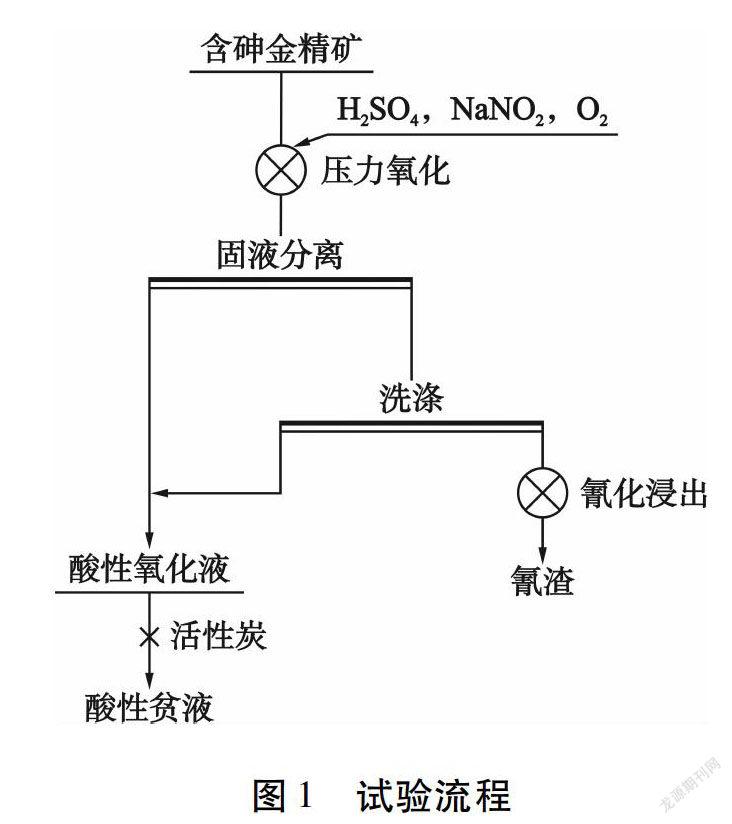

試驗采用酸性壓力反應釜對該含砷金精礦進行催化壓力氧化,氧化渣進行氰化浸出。試驗流程見圖1。

在催化壓力氧化過程中加入催化劑亞硝酸鈉,同時加入硫酸及氧氣,控制壓力、溫度、時間,氧化結束后固液分離,氧化渣洗滌,酸性氧化液采用活性炭吸附,氧化渣采用CaO調節pH,然后進行氰化浸金。

試驗主要研究影響催化壓力氧化效果的因素,氧化效果以催化壓力氧化—氰化浸出金總浸出率為標準。

3 結果與討論

3.1 酸性壓力氧化

在反應釜中進行含砷金精礦常規酸性壓力氧化。試驗條件:礦漿濃度20 %,硫酸用量180 kg/t,氧分壓0.6 MPa,氧化溫度210 ℃,氧化時間3.0 h,氧化渣洗滌至中性。

酸性氧化液經化驗分析,金含量幾乎為零。氧化渣洗滌后采用CaO調節pH值至11.0~11.5,加入氰化鈉、活性炭,浸出過程中保持CN-不小于0.05 %,最終金浸出率為67.68 %。金浸出率較低,主要原因是酸性壓力氧化過程中,氧化速度較慢,硫化物表面形成的砷酸鐵阻礙了其進一步氧化,造成氧化渣中的金難以浸出。

3.2 催化壓力氧化

3.2.1 亞硝酸鈉用量

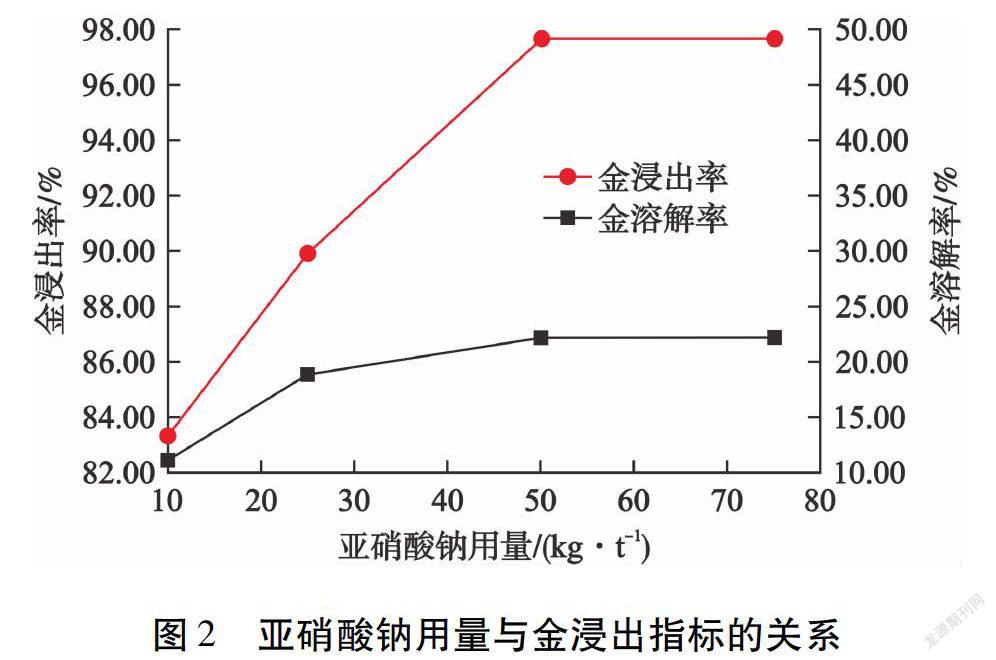

試驗采用亞硝酸鈉作為催化劑,試驗條件:礦漿濃度20 %,硫酸用量180 kg/t,氧分壓0.6 MPa,氧化溫度210 ℃,氧化時間3.0 h,亞硝酸鈉用量10 kg/t、25 kg/t、50 kg/t、75 kg/t。氧化渣洗滌至中性,采用CaO調節pH值至11.0~11.5,加入氰化鈉、活性炭,浸出過程中保持CN-不小于0.05 %。亞硝酸鈉用量與金浸出指標(文中金浸出率指催化壓力氧化—氰化浸出金總浸出率,金溶解率指催化壓力氧化段金溶解率)的關系見圖2。

由圖2可知:隨著亞硝酸鈉用量的增加,金浸出率逐漸增大。當亞硝酸鈉用量增加至50 kg/t時,金浸出率為97.65 %;繼續增加亞硝酸鈉用量,金浸出率基本不變。亞硝酸鈉用量增加,提高了反應過程中生成的二氧化氮濃度,加快了氧化速率,避免了砷酸鐵的包裹。金浸出率達97.65 %,幾乎達到了該金精礦的理論浸出值;這是因為剩余部分金主要為脈石礦物包裹金,酸性催化壓力氧化無法打開脈石礦物包裹。

同時由試驗結果可知:隨著亞硝酸鈉用量的增加,催化壓力氧化過程中金溶解率逐漸增大;當亞硝酸鈉用量增加至50 kg/t時,金溶解率為22.13 %;繼續增加亞硝酸鈉用量,金溶解率不變。其原因是增加亞硝酸鈉用量,從而增加了反應過程中生成硝酸的濃度,硝酸在氧化砷黃鐵礦過程中形成硫代硫酸鹽,會溶解部分金[8]。但是,繼續增加亞硝酸鈉用量,金溶解率并未增大,可能原因一是硫代硫酸鹽為中間產物,與金的作用時間短,未能溶解過多的金;二是金精礦中單體金含量低,無法提供更多的單體金與硫代硫酸鹽迅速反應。試驗確定亞硝酸鈉最佳用量為50 kg/t。

3.2.2 氧化溫度

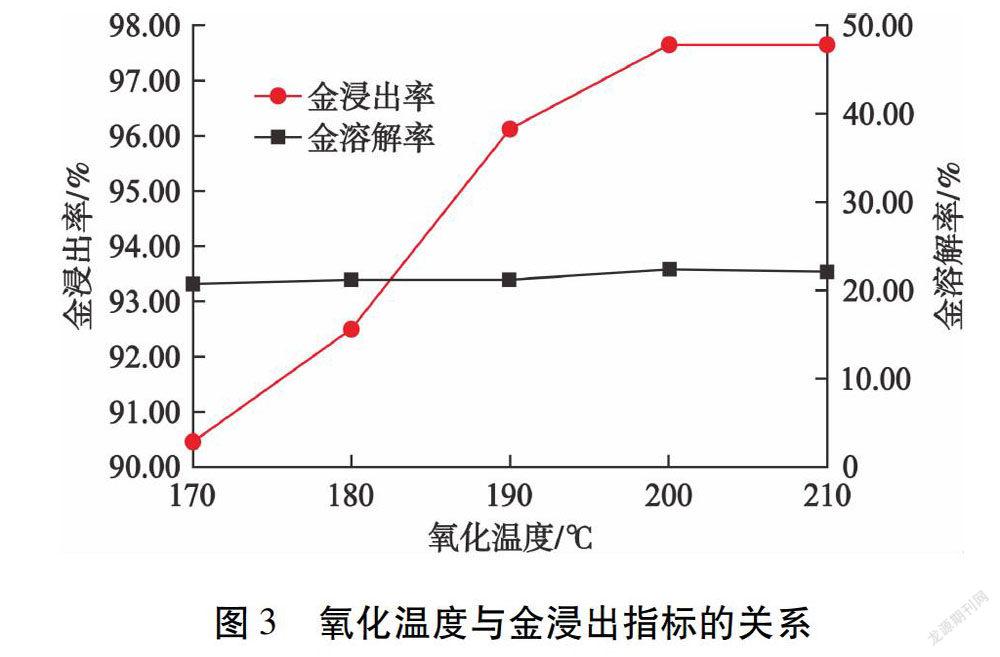

氧化溫度是催化壓力氧化重要的影響因素之一。試驗條件:礦漿濃度20 %,硫酸用量180 kg/t,氧分壓0.6 MPa,亞硝酸鈉用量50 kg/t,氧化時間3.0 h,氧化溫度170 ℃、180 ℃、190 ℃、200 ℃、210 ℃。氧化渣洗滌至中性,采用CaO調節pH值至11.0~11.5,加入氰化鈉、活性炭,浸出過程中保持CN-不小于0.05 %。氧化溫度與金浸出指標的關系見圖3。

由圖3可知:隨著氧化溫度的增加,金浸出率不斷提高;當氧化溫度為200 ℃時,金浸出率達到97.65 %;繼續提高氧化溫度,金浸出率不變。同時,催化壓力氧化過程中金溶解率隨氧化溫度升高變化較小,從170 ℃到210 ℃,金溶解率由20.69 %提高到22.13 %,僅提高了1.44百分點;說明氧化溫度對金溶解率影響較小。綜合考慮,選擇氧化溫度為200 ℃。

3.2.3 硫酸用量

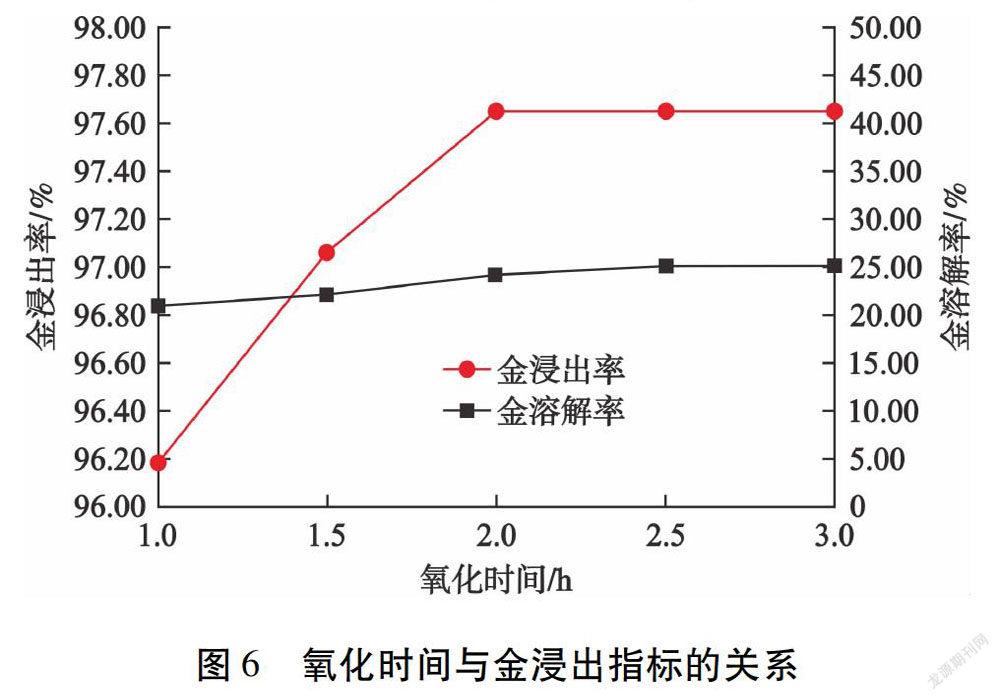

硫酸用量為試驗初始加入量。試驗條件:礦漿濃度20 %,硫酸用量45 kg/t、90 kg/t、135 kg/t、180 kg/t、225 kg/t,氧分壓0.6 MPa,氧化溫度200 ℃,氧化時間3.0 h,亞硝酸鈉用量50 kg/t。氧化渣洗滌至中性,采用CaO調節pH值至11.0~11.5,加入氰化鈉、活性炭,浸出過程中保持CN-不小于0.05 %。硫酸用量與金浸出指標的關系見圖4。

由圖4可知:當不加入硫酸時,金浸出率為61.96 %,金溶解率為17.05 %;隨著硫酸用量的增加,金浸出率逐漸提高;當硫酸用量為135 kg/t時,金浸出率達到最大,為97.65 %。金溶解率隨硫酸用量的增加呈先增加后降低趨勢,當硫酸用量為90 kg/t時,金溶解率最高,達到32.04 %;當硫酸用量為135 kg/t時,金溶解率為25.07 %;增加硫酸用量至180 kg/t時,金溶解率降至22.13 %。由此可見,催化壓力氧化過程中,硫酸可有效提高壓力氧化效果,但同時也提高了催化壓力氧化過程中金溶解率。試驗確定硫酸最佳用量為135 kg/t。

3.2.4 氧分壓

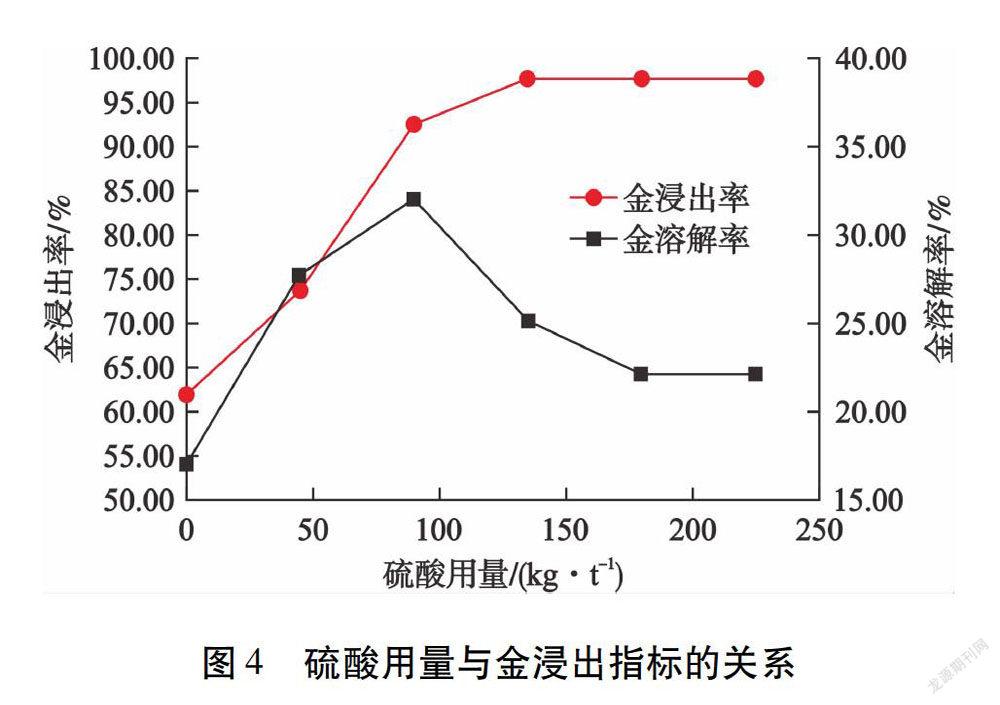

試驗條件:礦漿濃度20 %,硫酸用量135 kg/t,氧分壓0.4 MPa、0.5 MPa、0.6 MPa、0.7 MPa、0.8 MPa,氧化溫度200 ℃,氧化時間3.0 h,亞硝酸鈉用量50 kg/t。 氧化渣洗滌至中性,采用CaO調節pH值至11.0~11.5,加入氰化鈉、活性炭,浸出過程中保持CN-不小于0.05 %。氧分壓與金浸出指標的關系見圖5。

由圖5可知:氧分壓由0.4 MPa提高至0.6 MPa,金浸出率逐漸提高至97.65 %;繼續提高氧分壓,金浸出率不變。隨著氧分壓的提高,金溶解率由23.63 %提高至25.22 %,僅提高了1.59百分點;說明提高氧分壓有利于提高金浸出率,但對金溶解率影響較小。分析其原因是催化壓力氧化過程中,氧氣主要氧化氮氧化物最終生成具有強氧化性的硝酸及亞硝酸,氧分壓的提高,加快了強氧化劑的生成,從而提高了砷黃鐵礦的氧化速度,阻礙了砷酸鐵的包裹。金溶解率主要與砷黃鐵礦氧化反應中間產物硫代硫酸鹽有關,氧分壓的提高對生成中間產物的影響較小。試驗確定氧分壓為0.6 MPa。

3.2.5 氧化時間

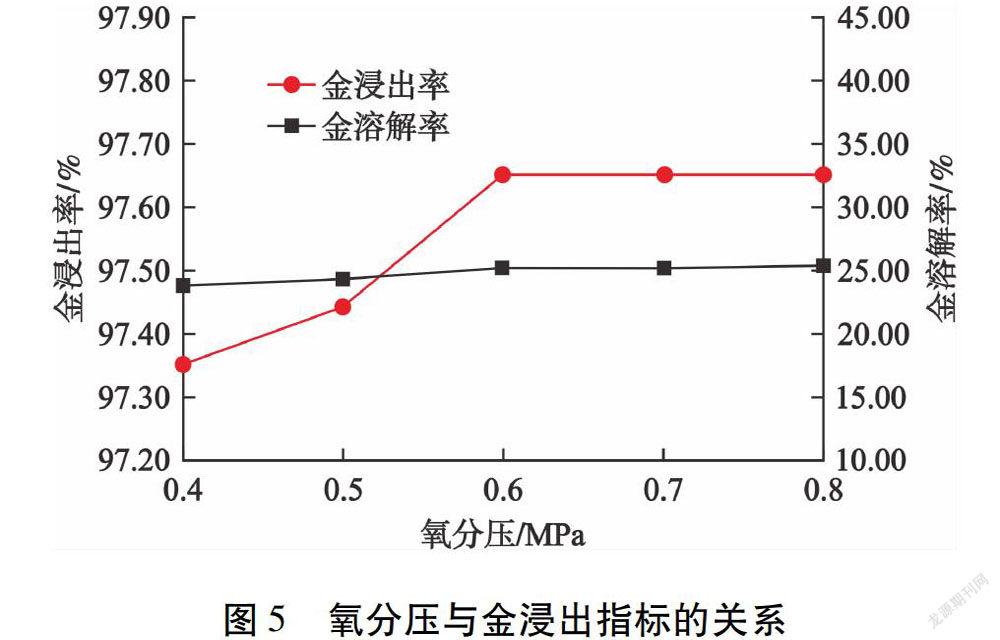

試驗條件:礦漿濃度20 %,硫酸用量135 kg/t,氧分壓0.6 MPa,氧化溫度200 ℃,氧化時間1.0 h、1.5 h、2.0 h、2.5 h、3.0 h,亞硝酸鈉用量50 kg/t。氧化渣洗滌至中性,采用CaO調節pH值至11.0~11.5,加入氰化鈉、活性炭,浸出過程中保持CN-不小于0.05 %。氧化時間與金浸出指標的關系見圖6。

由圖6可知:氧化時間由1.0 h延長至2.0 h,金浸出率提高至97.65 %;繼續延長氧化時間,金浸出率不變。隨著氧化時間的延長,金溶解率由20.96 %逐漸提高至25.07 %;繼續延長氧化時間可能會進一步提高金溶解率,但金在催化壓力氧化過程中溶解不利于催化壓力氧化工藝的運行,因此未深入探索氧化時間與金溶解率的關系。試驗確定最佳氧化時間為2.0 h。

3.2.6 酸性氧化液炭吸附

由條件試驗結果可得催化壓力氧化最佳條件:礦漿濃度20 %,硫酸用量135 kg/t,氧分壓0.6 MPa,氧化溫度200 ℃,氧化時間2.0 h,亞硝酸鈉用量50 kg/t。氧化過程中金溶解率為24.25 %;氧化渣采用氰化工藝提金,金浸出率為97.65 %。酸性氧化液通過抽濾設備分離,采用活性炭吸附,結果見表3。

由表3可知,催化壓力氧化產生的酸性氧化液采用活性炭吸附,當其用量為20 g/L,吸附8 h時,金吸附率可達到99.51 %。

4 結 論

1)某含砷金精礦中金主要為硫化物包裹金,采用常規酸性壓力氧化,金浸出率僅為67.68 %。

2)采用催化壓力氧化工藝,在礦漿濃度20 %,硫酸用量135 kg/t,氧分壓0.6 MPa,氧化溫度200 ℃,氧化時間2.0 h,亞硝酸鈉用量50 kg/t的最佳條件下,氧化過程中金溶解率為24.25 %;氧化渣采用氰化工藝提金,金浸出率為97.65 %。

3)催化壓力氧化過程中,金部分溶解,且硫酸用量與亞硝酸鈉用量對其影響較大。催化壓力氧化產生的酸性氧化液可采用活性炭回收金,金吸附率可達到99.51 %。

[參 考 文 獻]

[1] 殷書巖,楊洪英.難處理金礦加壓氧化預處理技術及發展[J].貴金屬,2008,29(1):56-59.

[2] 王靜,姚永南,張國剛,等.含砷碳難處理金精礦酸性壓力氧化預處理試驗研究[J].黃金,2013,34(1):48-52.

[3] 賀日應.硝酸氧化工藝預處理東北寨金精礦試驗研究[J].黃金,2007,28(5):36-38.

[4] 楊振興.難處理金礦石選冶技術現狀及發展方向[J].黃金,2002,23(7):31-35.

[5] PAPANGELAKIS V G,DEMOPOULOS G P.Acid pressure oxidation of arsenopyrite:part I,reaction chemistry[J].Canadian Metallurgical Quarterly,1990,29(1):1-12.

[6] 魏曉娜,夏光祥.砷黃鐵礦在催化氧化酸浸體系中的反應[J].中國有色金屬學報,1994(2):31-33.

[7] 夏光祥,段東平,周娥,等.含砷難處理金精礦的催化氧化酸浸(COAL)新工藝開發[J].黃金科學技術,2013,21(5):113-116.

[8] BEATTIE M J V,ISMAY A.Applying the redox process to arsenical concentrates[J].JOM,1990,42(1):31-35.