鋼-混疊合梁半榀結構施工技術

車青森,陳永華,逯 平

(北京市政二建設工程有限責任公司,北京 100071)

隨著我國基礎設施建設的快速發展,上跨既有道路的高架橋日益增多。鋼筋混凝土梁施工工序多、周期長,需要搭設支架系統,跨道路施工安全隱患大;而鋼-混疊合梁實現了構件化施工,機械化施工水平高、施工周期短,不影響車輛通行,相對鋼筋混凝土梁有很大優勢[1]。

傳統的鋼-混疊合梁施工方法是先吊裝鋼梁后澆筑橋面板。該方法較成熟,能夠滿足常規條件的施工;但在施工安全性、工期、橋面板混凝土養生方面略顯不足:

1)橋面板的模架、鋼筋、混凝土施工均需要高空作業,施工安全性相對較差,對跨越的既有線路正常通行影響較大;

2)橋面板在高處不方便養生,尤其是冬季養生,不方便搭設暖棚;

3)對于單孔鋼-混疊合梁來說屬于順序施工,不利于節省工期。

本文以北京軌道交通新機場線一期工程為例,提出一種在現場先澆筑完橋面板再進行半榀吊裝的施工方法。

1 工程概況

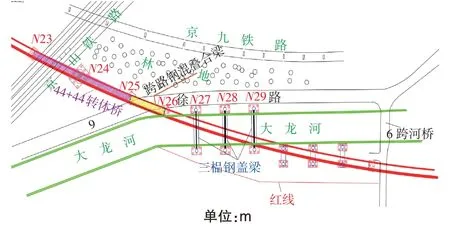

北京軌道交通新機場線一期工程N25~N26軸需以鋼-混疊合梁結構的方式跨越黃徐路,長24.7 m。施工期間黃徐路不能斷交,道路西側為林地,東側為河道,施工場地狹窄。見圖1。

圖1 施工平面

施工時間為冬季,N25~N26軸鋼-混疊合梁需要N24~N25軸轉體橋合龍后方可施工,工期要求10 d內完成,按常規方法施工無法在規定時間內完成。

2 施工方案比選

方案一為傳統施工方法。下部結構施工完畢后始吊裝鋼箱梁,兩榀鋼箱梁吊裝就位后,栓接兩榀之間橫梁,安裝翼板三角支架和橋面板支架,綁扎橋面板鋼筋,整體澆筑橋面板混凝土,保溫養生。

方案二為鋼-混疊合梁半榀結構施工方法。現場澆筑鋼-混凝土疊合箱梁半榀橋面板,混凝土強度達到設計要求后吊裝,就位后兩個半榀疊合梁臨時連接,橫梁栓接,焊接兩個半榀梁之間連接鋼筋,吊模,澆筑接縫混凝土,保溫養生。

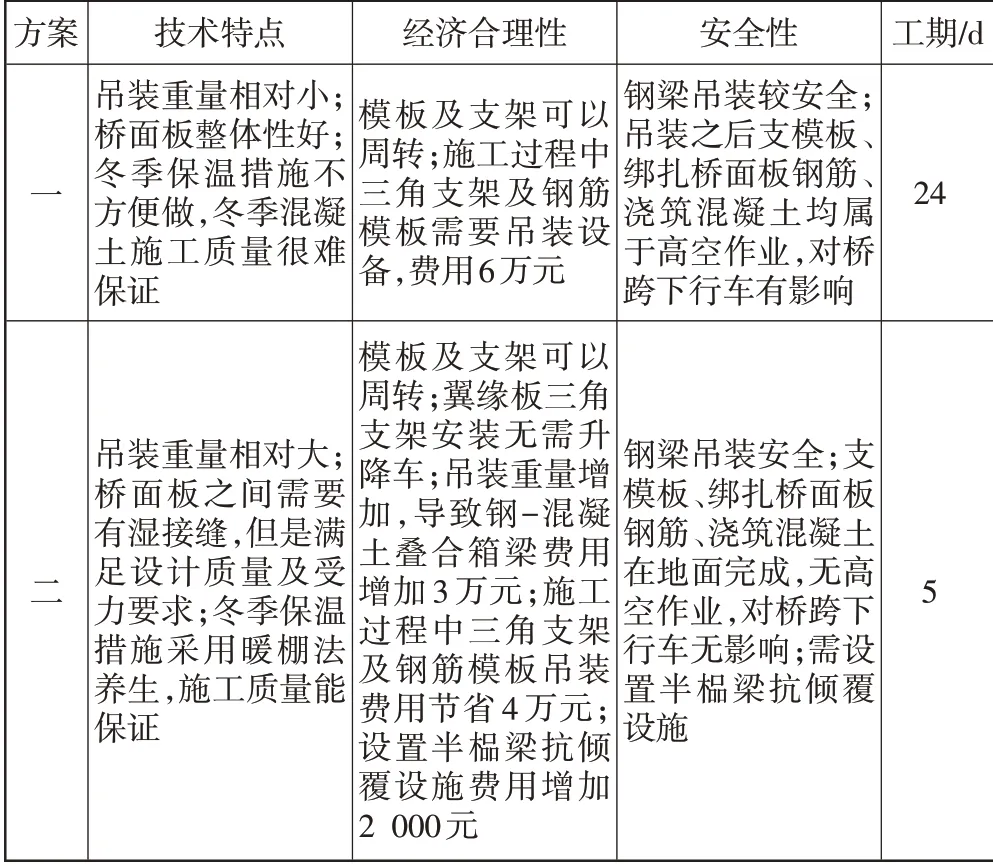

綜合分析各種因素對施工方案的影響,見表1。

表1 方案對比分析

方案二較方案一工期可節省19 d;費用節約6.8萬元,根據現場條件及工期要求方案二可行。

3 施工重點

1)N25~N26軸鋼-混疊合梁采用先澆筑橋面板后半榀吊裝的施工方法,改變了鋼蓋梁的重心,使得半榀疊合梁在施工過程中始終處于偏心狀態,需對吊點重新設置并采取抗傾覆措施。

2)N25~N26軸鋼-混疊合梁施工正處于冬季,需采取有效的橋面板保溫措施,保證施工質量。

3)施工期間如何保證黃徐路正常通行。

4 施工工藝

4.1 施工流程

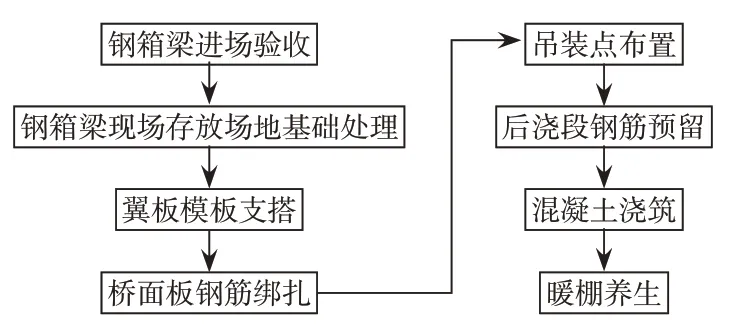

在現場澆筑橋面板,與下部結構同時施工,待下部結構施工完畢之后,直接進行半榀疊合梁吊裝。見圖2。

圖2 工藝流程

4.2 橋面板澆筑時抗傾覆措施

1)鋼梁存放場地地基需處理,存放在C30混凝土條形基礎上,采用雙層巖棉被進行包裹,內放置2組電暖氣進行保溫,確保強度達到100%方可承重。

2)外側翼緣板與半榀疊合梁橋面板同時澆筑,而兩個半榀疊合梁內側翼緣板預留鋼筋,待吊裝之后澆筑混凝土連接,因此半榀疊合梁在澆筑橋面板和翼緣板后處于偏心狀態[2]。為防止橋面板施工過程中發生傾覆,在翼緣板模板根部用規格為?406 mm×10 mm鋼管柱支撐,疊合梁兩端的支撐鋼管柱布置在條形基礎上,其他支撐柱布置間距≮10 m。見圖3。

圖3 鋼-混疊合梁抗傾覆支撐

4.3 橋面板養生

橋面板混凝土采用泵送方式進行澆筑,攪拌站根據工程特點事先進行混凝土試配,保證出機溫度不低于10℃,入模溫度不低于5℃,確保運輸工具數量滿足施工使用且有保溫措施,保證澆筑的連續性。選擇10:00—15:00氣溫較高的時間段[3]進行澆筑,完成后上鋪一層節水保濕養護膜,防止水分流失,采用巖棉被覆蓋保溫并將四周用巖棉被封閉,在圍幕內使用暖風機進行保溫,提高混凝土強度上升速度。

為保證保溫效果,需配備8個1 kW電暖器。鋼箱梁頂板混凝土澆筑之后采用測溫槍和溫度計對混凝土表面溫度、內部溫度以及大氣溫度進行24 h測溫監控,頻率為6 h一次,連續測溫14 d。當發現溫度異常時,及時分析,以便采取措施。地面上搭設暖棚,施工方便、安全,另外可以避免高空風影響,導致溫度散失過快,保證施工質量。

4.4 吊點設置

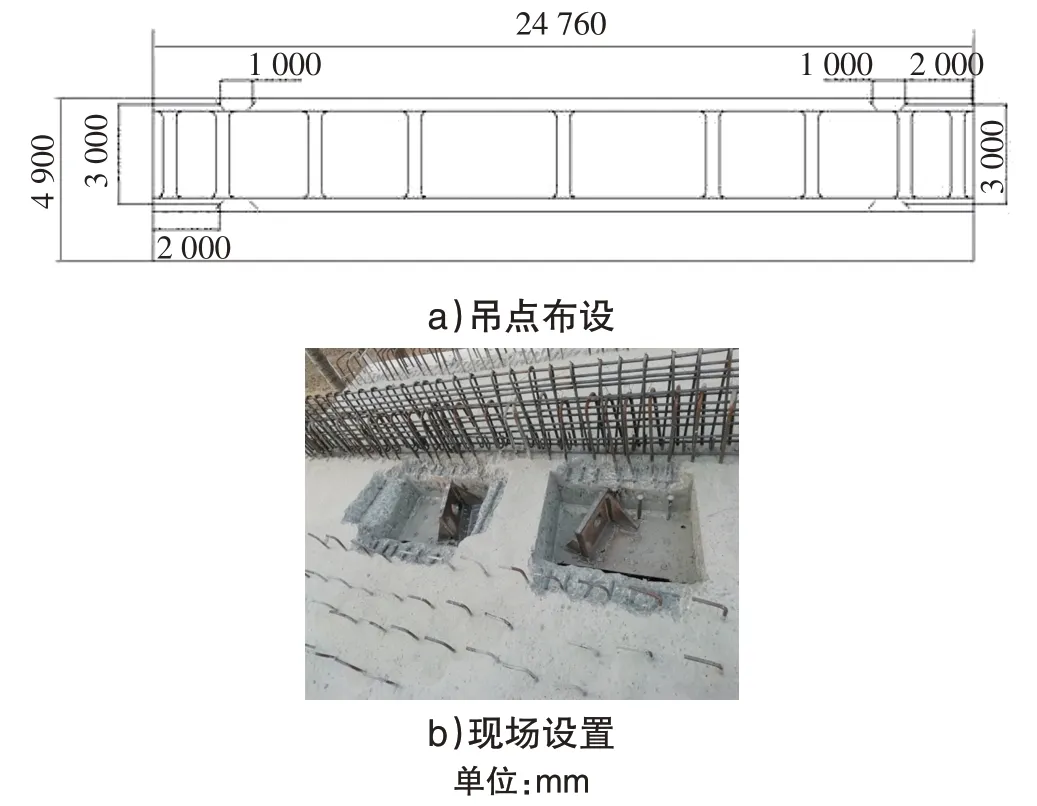

吊裝切記不能采用兜吊方式,因為兜吊時可能會將混凝土翼緣板破壞,導致吊裝傾覆。由于澆筑橋面板后改變了疊合梁的重心,經計算吊點應設置在其翼緣板的根部,每端對稱設置4個吊點,吊點為厚度≮1 cm的鋼板,“Z”形,成45°設置,8個吊點均呈“外八字”設置。同側相鄰兩個吊點“外八字”尾部間距為1 m,吊點與疊合梁兩端距離應根據梁長及重量計算確定。見圖4。

圖4 鋼箱梁吊點

4.5 防傾覆支架系統安裝

由于施工過程中始終處于偏心狀態,為防止吊裝過程中傾覆,考慮在第一個半榀疊合梁翼板兩端設置臨時防傾覆支架系統[4]。

4.5.1 防傾覆支架系統模擬

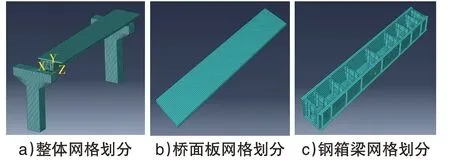

1)模型的建立。有限元模型見圖5。

圖5 有限元模型

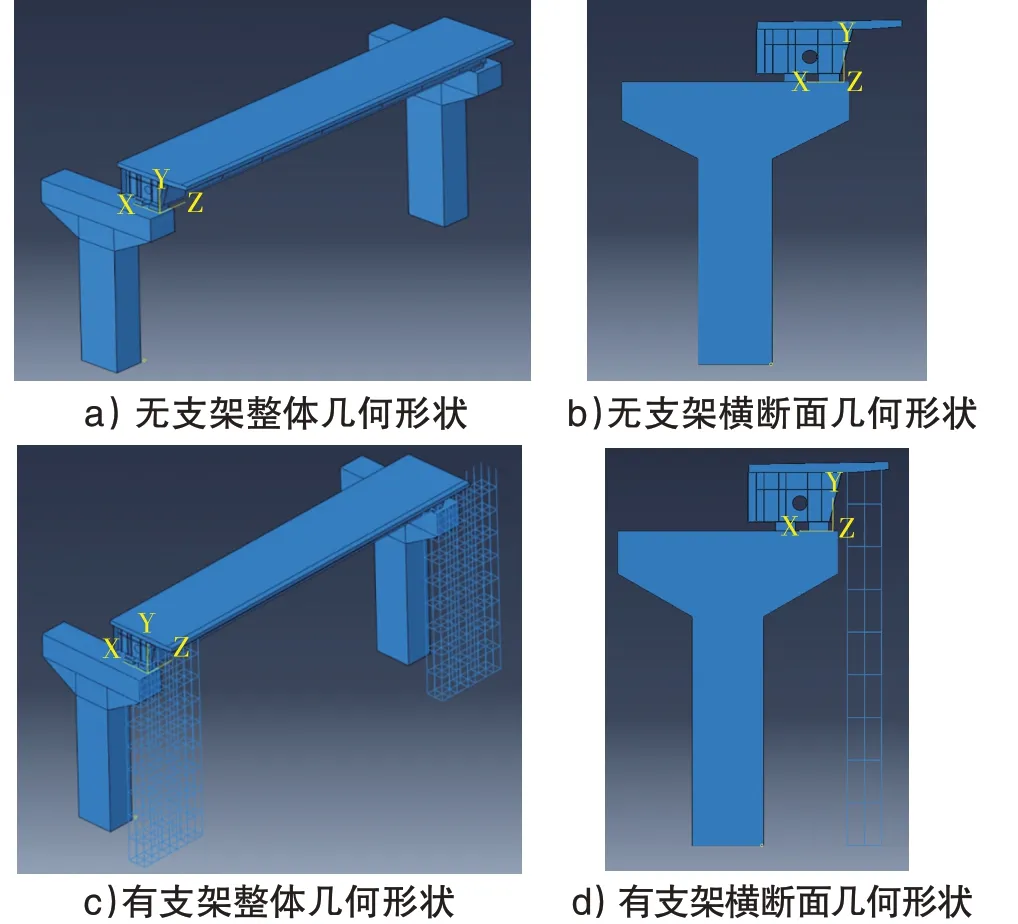

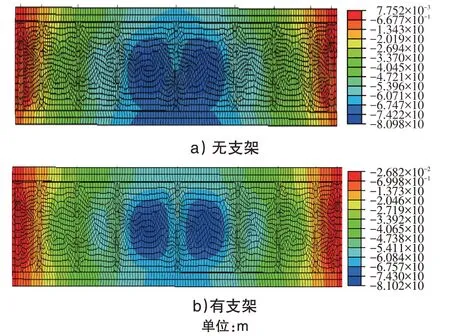

計算分析共分為2個工況:有支架和無支架狀況。見圖6。

圖6 防傾覆支架系統模型

每個工況的荷載和邊界見表1。

表1 分析工況

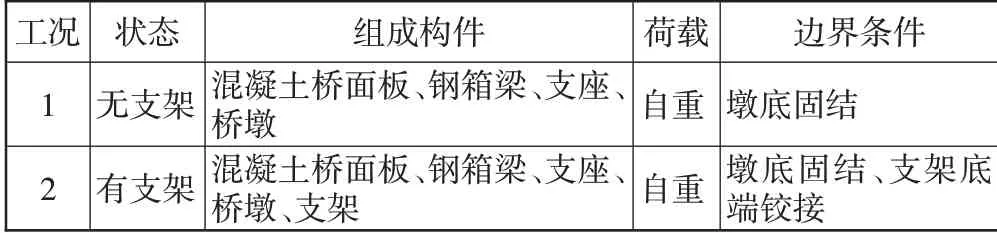

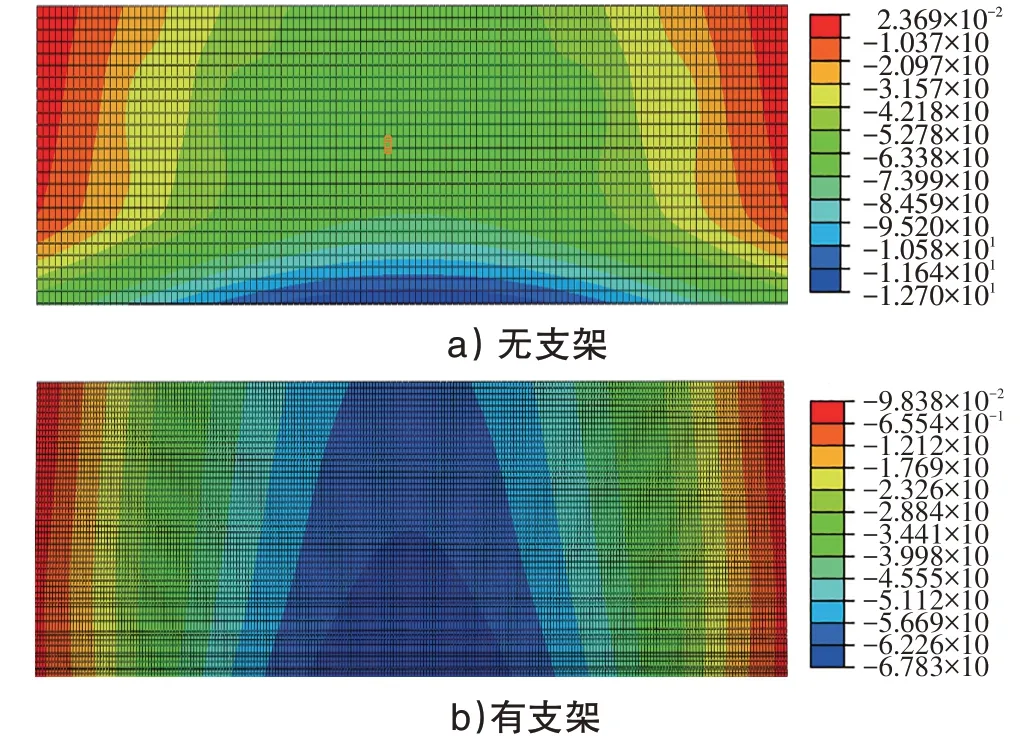

2)結果分析。在無支架情況下,橋面板位移在結構的橫斷面方向上分布不均,外側位移大于內側位移,說明橋面板受到了偏載作用;而在有支架支撐的情況下,橋面板和疊合梁位移變化規律與無支架支撐相同,但其位移在結構的橫斷面方向上變得更均勻一些。橋面板跨中豎向位移由12.7 mm減小至6.78 mm,減幅46.5%。疊合梁上截面懸臂端跨中位移由7.38 mm減小至6.41 mm,減幅13.1%;下截面懸臂端跨中位移由7.11 mm減小至6.27 mm,減幅11.8%。說明臨時支架支撐的情況下,很好地改變結構受力狀態,減小疊合梁豎向位移,增大抗傾覆穩定性,保證施工安全。。見圖7和圖8。

圖7 橋面板位移

圖8 疊合梁位移

4.5.2 防傾覆支架系統安裝

1)為保證跨越的既有線路正常通行,在第一個吊裝的半榀疊合梁翼板兩端設置支架系統,每端支架水平方向不少于5跨,通過鋼管與墩柱連接,連接點數量視墩柱高度而定,但不少于2個。頂部連接點通過在墩柱頂預埋的鋼管或其他可靠預埋件[5]與臨時支架系統連接。

2)在地面上澆筑好橋面板后,利用預留的吊裝孔吊起第一個半榀疊合梁,就位后不松鉤,人工將支架頂托調至翼板底標高,垂直于翼緣板方向U形頂托內墊木方,增大支架體系與翼緣板的接觸面積。調好后持續5 min再松勾,此時支架系統開始受力支撐翼板,從而避免因偏心作用發生傾覆;隨后吊裝第二榀疊合梁,就位后,不松鉤,用長條角鋼與兩片疊合梁體焊接,完成后持荷5 min,無安全隱患后再松鉤,從而將兩個半榀疊合梁連接成整體,避免第二榀疊合梁發生傾覆。

4.6 半榀疊合梁吊裝

采用雙機抬吊,一臺QAY350型汽車吊,桿長35.2 m,回轉半徑10 m,額定吊裝質量84.2 t;一臺QAY500汽車吊,桿長52.5 m,回轉半徑14 m,額定吊裝質量91 t。

吊裝東側半榀疊合梁時,吊車位于N26墩西側回轉半徑內,實際吊裝質量67.2 t;QAY350吊車位于N25墩西北側回轉半徑內,實際吊裝質量67.2 t。吊裝西側半榀疊合梁時,兩吊車需要向西挪一次位置,其余條件同東側;運梁車就位于兩吊車之間,運梁車就位并系好索具后,安放纜風繩,收緊鋼絲繩后,將梁吊離運梁車20 cm后停下,檢查索具是否牢固,觀察吊車吊鉤是否垂直。檢查無誤后,起吊鋼箱梁,待超過墩柱支座處,旋轉就位并緩緩放下。就位后檢查支座及砂箱是否有松動,梁是否平穩;如有不平,應重新起吊校正,直到平穩為止。

4.7 吊裝監控量測

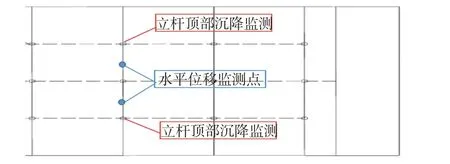

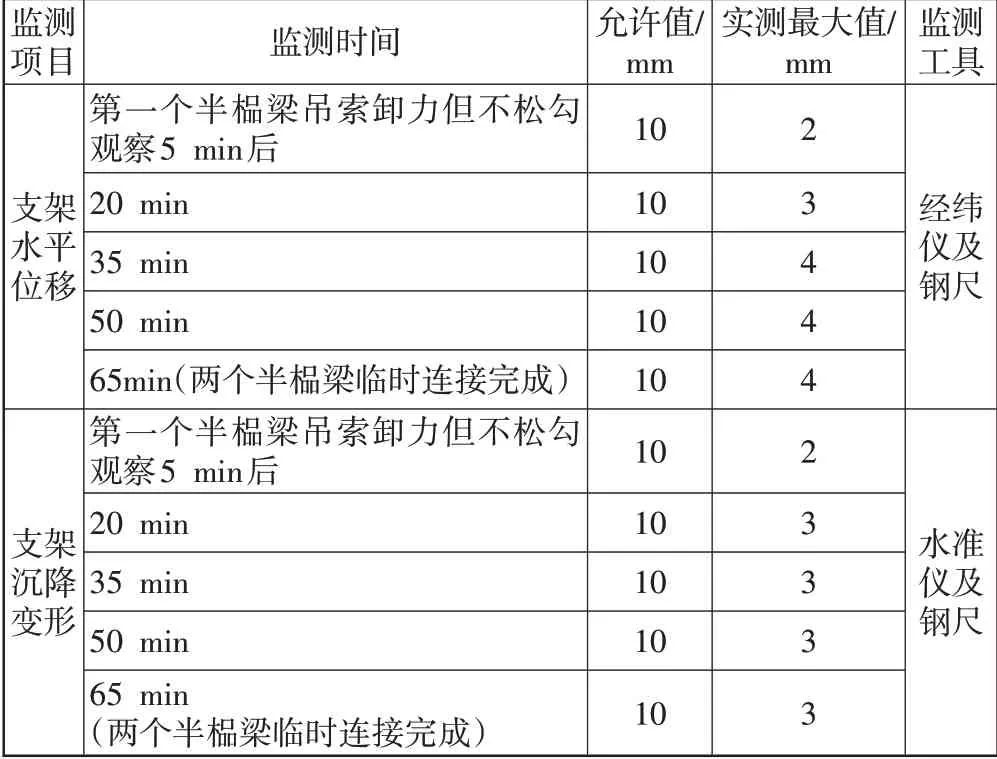

在第一個半榀疊合梁吊裝就位至與第二個半榀疊合梁臨時連接完成期間,需對抗傾覆支架進行水平位移和沉降觀測。第一個半榀疊合梁吊裝就位后吊索卸力但不松勾,觀察5 min后對支架進行水平位移和沉降進行觀測,不超允許值方能松勾,開始吊裝第二個半榀鋼混疊合梁,第二個半榀鋼混疊合梁從吊裝到就位并與第一個半榀疊合梁臨時連接所用時間預計1 h,在這段期間每間隔10~15 min觀測一次。在兩側墩柱處各設置1個臨時支架監測剖面,每個監測剖面布置2個水平位移觀測點和2個沉降觀測點。見圖9和表2。

圖9 抗傾覆支架監測點布置示

表2 抗傾覆支架監測數據

抗傾覆支架在疊合梁吊裝過程中確實承受水平和豎向的荷載,但位移和變形均在允許范圍內,防止第一個半榀鋼混疊合梁傾覆效果很理想。

4.8 橋面板濕接縫施工

兩個半榀疊合梁吊裝完畢后栓接,最后進行濕接縫施工,采取梁下吊模施工。濕接縫上下采用電熱毯覆蓋雙層阻燃巖棉被進行保溫養生并按方案要求設置測溫孔,按冬季施工要求頻率進行溫度監測,保證冬季施工質量。

5 結語

鋼-混疊合梁半榀吊裝施工的方法既縮短了工期,又保證了施工的安全和質量要求,特別適用于冬季施工項目及對工期要求嚴格的工程。