溫再生瀝青混合料路用性能研究

傅海彪,郭寬銳

(廣西龍靖高速公路有限公司,廣西 百色 533800)

0 引言

截止到2019年年底,我國高速公路通車里程已位列世界第一,達到14.96萬km,比2018年年底增加0.70萬km,其中95%以上為瀝青混凝土路面[1]。一般高速公路瀝青路面設計使用壽命為15年,我國每年有近1萬km的高速公路需要大中修,直接產生回收瀝青路面材料(Reclaimed Asphalt Pavement,簡稱RAP)240萬t以上[2]。對于常規瀝青混凝土,其施工拌和溫度一般≥160 ℃,SBS等改性瀝青施工拌和溫度一般≥180 ℃,高溫加熱產生大量的有害氣體,加速了瀝青的老化,縮短了瀝青路面使用壽命,因而降低施工時的拌和、壓實溫度,意義重大[3]。溫再生技術是指在RAP熱再生的過程中加入溫拌劑,以顯著降低瀝青混合料拌和、壓實溫度的一種再生技術,其拌和溫度一般可降低20 ℃~40 ℃,在節能環保的同時,可顯著增加RAP摻量[4]。

本文利用3G溫拌劑、再生劑及新瀝青配制溫拌再生瀝青,在RAP廢舊瀝青及集料特性分析的基礎上,確定溫拌再生瀝青拌和溫度及再生瀝青混合料壓實溫度,對50%、60%和70%RAP摻量的再生瀝青混合料進行高溫穩定性、低溫抗裂性和水穩定性試驗,驗證其路用性能,實現其在60%RAP摻量、120 ℃壓實條件下的再生利用。

1 原材料

1.1 新瀝青及舊瀝青性能

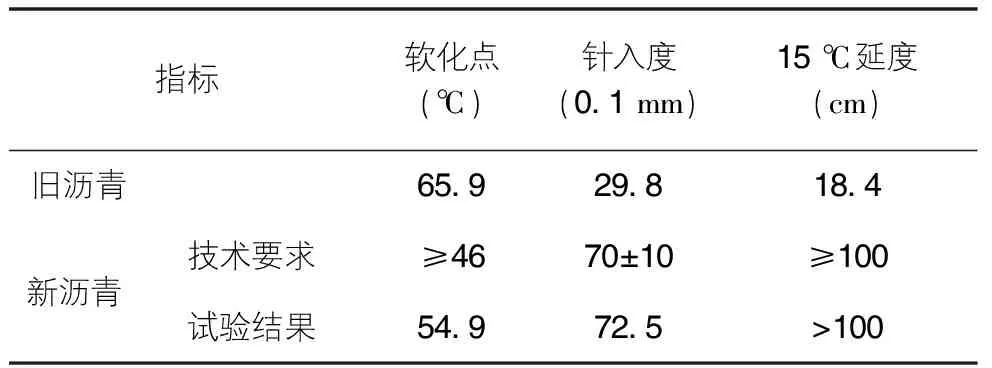

試驗時,RAP料取自廣西百色市某高速公路路面大修工程銑刨料,原級配為AC-16,根據規范要求利用旋轉蒸餾法及離心抽提法提取舊瀝青,試驗測得RAP瀝青含量為4.1%,測得其三大指標如表1所示。由此可知,RAP中瀝青針入度>20,可再生利用。再生時,新摻入瀝青為A70#瀝青,其相關技術指標如表1所示[12]。

表1 新、舊瀝青技術指標測試結果表

1.2 溫拌劑及再生劑特性

選用的溫拌劑為MeadWestvaco公司生產的第三代Evtherm(簡稱“3G”)溫拌劑,該溫拌劑常溫下為液體,呈深琥珀色,可實現降低瀝青混合料拌和溫度30 ℃~40 ℃,摻量為新瀝青質量的1%。

選用的再生劑為天津市興勝油脂化工有限公司的長二線芳烴油,該芳烴油不僅可以補充老化瀝青中的輕質組分,而且對老化瀝青具有良好的滲透作用,可有效激活、軟化老化瀝青。

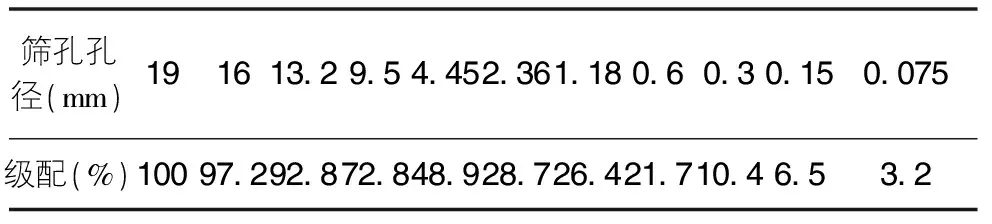

1.3 舊集料特性

RAP破碎和篩分后,根據相關規范將破碎后的舊料分為0~4.75 mm、4.75~13.2 mm和13.2~26.5 mm三檔。利用三氯乙烯對RAP中舊瀝青進行抽提,然后對集料進行篩分,結果如表2所示。對表2級配進行分析后,發現該級配粗料較少,細料較多,但符合規范中AC-16級配要求,后文混合料級配設計時將加入一定的粗集料,以適當優化級配。

表2 抽提后RAP中集料篩分結果表

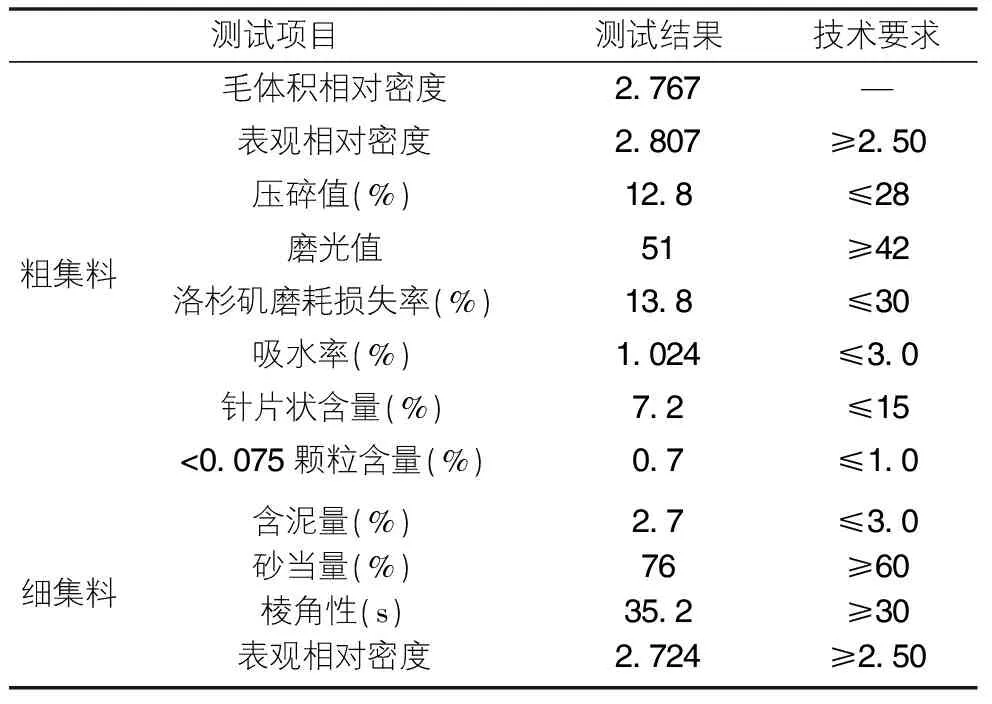

1.4 新集料特性

選用粗集料為百色市當地企業生產的碎石,材質為石灰巖,細集料為天然砂,其相關技術指標如表3所示,各個指標符合規范要求。

表3 摻入的新集料技術指標表

2 拌和、壓實溫度的確定

2.1 拌和溫度的確定

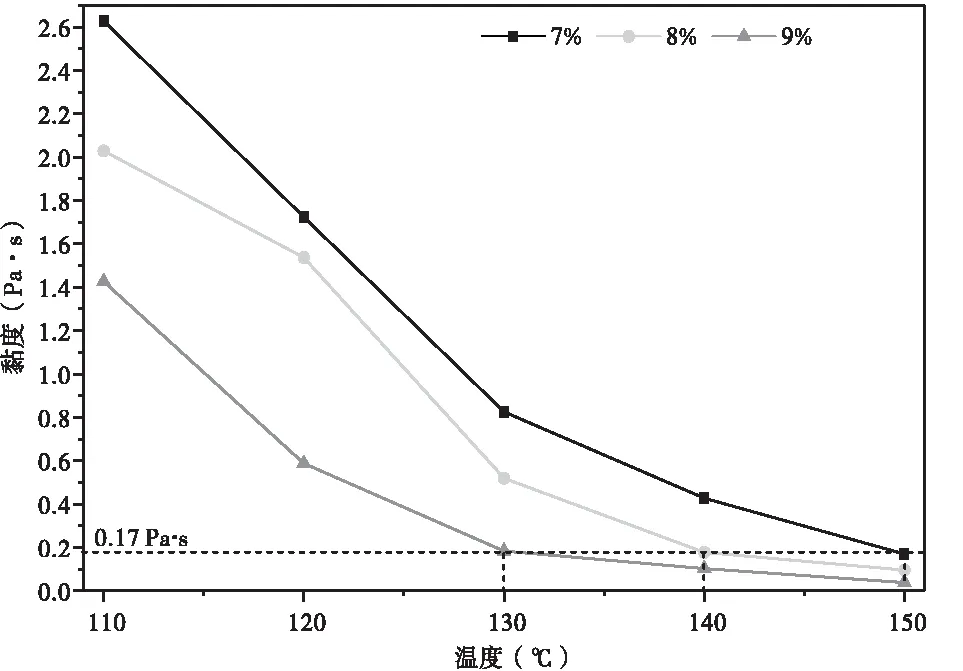

根據規范要求,瀝青拌和時其黏度應≥0.17±0.02 Pa·s,因而以該黏度值確定拌和溫度。試驗時,將再生劑、溫拌劑及一定量的新瀝青拌和,制備溫再生瀝青,其中再生劑摻量為7%、8%、9%(占新瀝青質量的百分比),溫拌劑摻量為1%(占新瀝青質量的百分比),進行黏度測試,獲得其黏溫曲線,結果如圖1所示。

圖1 再生劑摻量及溫度不同時瀝青黏度曲線圖

如圖1所示,當增加再生劑摻量時,再生后的瀝青黏度漸漸降低,當再生劑摻量為7%、8%、9%時,拌和溫度分別為150 ℃、140 ℃和130 ℃。

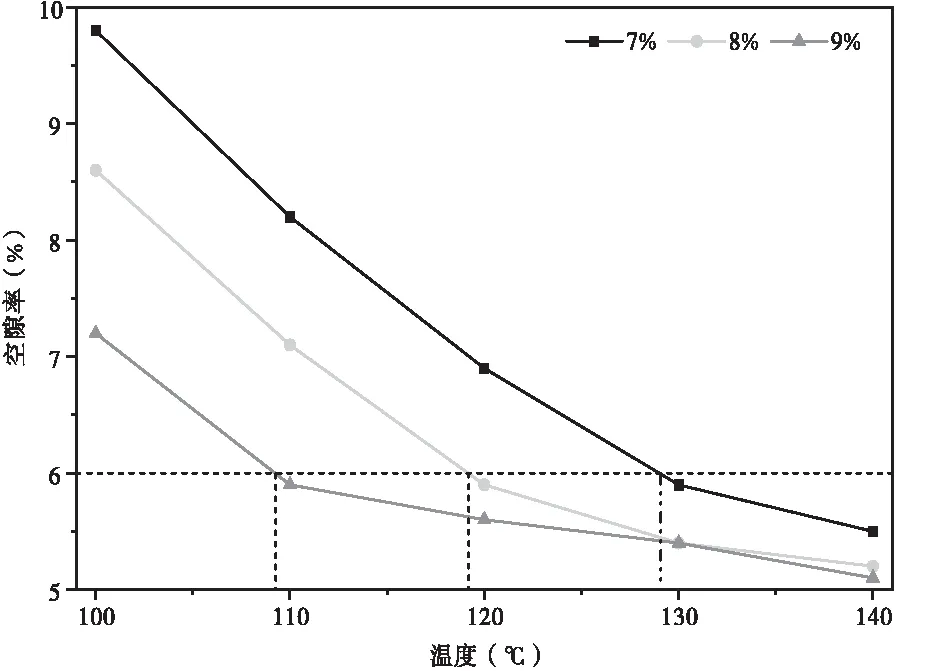

2.2 壓實溫度的確定

規范規定連續密級配的混合料空隙率應≤6%,因而可通過分析不同壓實溫度下混合料空隙率的變化來確定壓實溫度。當RAP摻量為60%時,通過馬歇爾試驗進行級配設計,確定最佳瀝青用量為4.8%,根據RAP舊瀝青含量,計算可知溫拌再生瀝青摻量為2.34%。制備馬歇爾試件,測試不同溫度下再生瀝青混合料的空隙率變化,測試結果如圖2所示,以空隙率6%為控制指標,再生劑摻量分別為7%、8%和9%時,最佳壓實溫度分別為128 ℃、118 ℃和109 ℃。考慮到本文研究目的為實現120 ℃壓實條件下的RAP再生利用,因而建議再生劑摻量為8%,此時拌和溫度可低至118 ℃,建議拌和溫度為120 ℃。

圖2 再生劑摻量及溫度不同時混合料空隙率曲線圖

3 路用性能研究

試驗前,首先對RAP摻量分別為50%、60%和70%的再生瀝青混合料進行配合比設計,設計時瀝青最佳摻量均為4.8%,計算可知溫再生瀝青摻量分別為2.75%、2.34%和1.93%。對不同RAP摻量(分別為50%、60%和70%)的再生瀝青混合料進行高溫、低溫、水穩定性試驗,研究RAP摻量對再生瀝青混合料路用性能的影響。

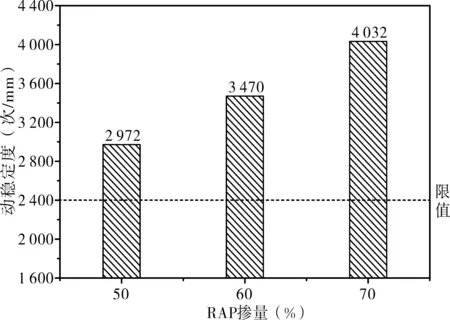

3.1 高溫穩定性評價

采用車轍試驗評價再生瀝青混合料的高溫性能,制備車轍板試件,其長、寬、高分別為30 cm、30 cm和5 cm,試驗成型后在室溫條件下養生1 d,試驗前將試件放置在60 ℃的恒溫箱內保溫6 h,而后進行車轍試驗,計算其動穩定度,試驗結果見圖3。

圖3 RAP摻量不同時混合料的動穩定度柱狀圖

由圖3可知,當增加RAP摻量時,混合料穩定度逐漸增加,可見其高溫穩定性逐漸增強,分析原因,主要是因為隨著RAP摻量的增加,舊瀝青所占比例逐漸增大,瀝青整體變硬,黏度加大,因而其動穩定度增加,高溫性能提高。

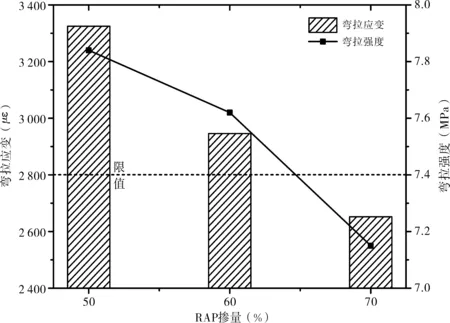

3.2 低溫抗裂性評價

進行再生瀝青混合料低溫性能評價時,采用低溫小梁彎曲試驗方法,試驗時制備250 mm×30 mm×35 mm的小梁試件,溫度為-10±0.5 ℃,結果如圖4所示。

可以看出,當RAP摻量分別為50%、60%和70%時,混合料彎拉應變分別為3 325με、2 945με和2 652με;當RAP摻量增加時,混合料破壞時的彎拉應變及其彎拉強度降低,其低溫性能有所衰減,當RAP摻量為70%時,低溫性能已不滿足規范要求。

圖4 RAP摻量不同時混合料的彎拉應變及彎拉強度柱狀圖

3.3 水穩定性評價

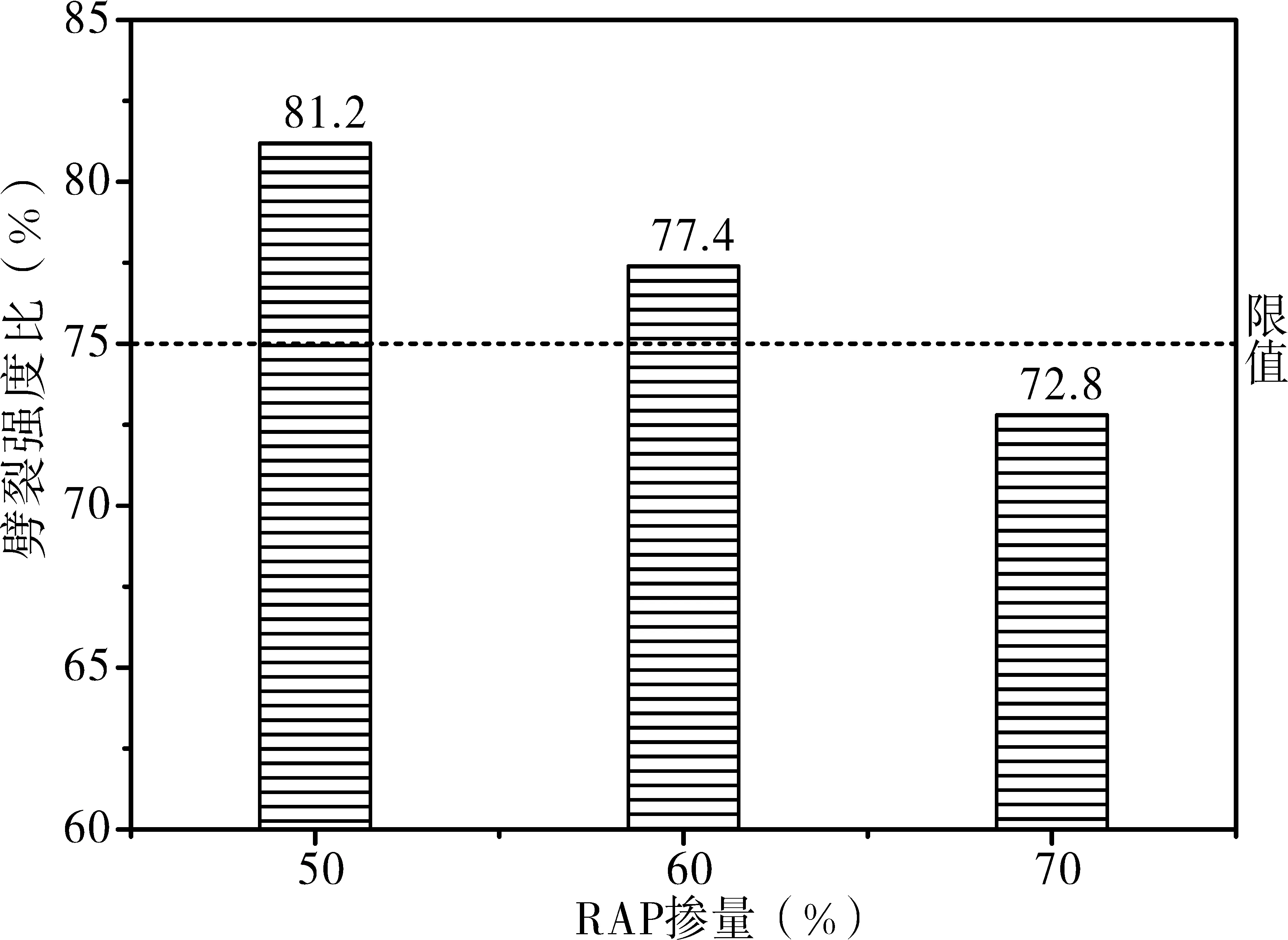

目前評價瀝青混合料水穩定的試驗方法較多,常見的為浸水車轍試驗、浸水馬歇爾試驗、凍融劈裂試驗等,由于凍融劈裂試驗條件要求苛刻,試驗結果比較穩定,因而本文采用凍融劈裂試驗評價再生瀝青混合料的低溫性能。試驗時,每一種摻量下制備2組試件,每組2個,其中一組在25 ℃水中浸泡2h后測試其劈裂強度,另一組測試其凍融循環試驗后的劈裂強度。根據兩組試件試驗結果計算劈裂強度比,結果如圖5所示。

圖5 RAP摻量不同時混合料的凍融劈裂強度比柱狀圖

可以看出,當RAP摻量增加時,劈裂強度比減小;當RAP摻量為50%和60%時,凍融劈裂強度比分別為81.2%和77.4%,滿足低溫性能規范要求;而當RAP摻量為70%時,凍融劈裂強度比為72.8%,不滿足相關規范要求。

4 結語

通過本文研究主要得出以下結論:

(1)溫拌劑摻量為1%,再生劑摻量分別為7%、8%和9%時,隨著再生劑摻量的增加,瀝青黏度逐漸降低,當再生劑摻量分別為7%、8%和9%時,拌和溫度分別為150 ℃、140 ℃和130 ℃。

(2)當溫度逐漸增加、再生劑摻量一定時,混合料空隙率漸漸降低;當再生劑摻量逐漸增加、溫度一定時,混合料的空隙率顯著降低;以空隙率6%為控制指標,再生劑摻量分別為7%、8%和9%時,最佳壓實溫度分別為128 ℃、118 ℃和109 ℃。為實現120 ℃壓實條件下的RAP再生利用,推薦再生劑摻量為8%。

(3)RAP摻量對混合料路用性能影響顯著,當RAP摻量逐漸增加時,混合料高溫穩定性漸漸增強,低溫及水穩定性漸漸降低;當RAP摻量為70%時低溫及水穩定性不滿足規范要求,因而建議所研發的溫再生劑RAP最大摻量為60%,壓實溫度最低為120 ℃。