高性能泡沫輕質土配制技術研究

韋澤安

(廣西旺港高速公路有限公司,廣西 南寧 530012)

0 引言

在道路交通工程中,特殊路基工程中路基回填不當誘發的不均勻沉降現象已十分普遍,且高填方路段、軟弱地基段的路基回填要求更高[1]。常規換填土施工方法使得路基承受的附加應力急劇增加,導致路基產生不均勻沉降顯著增加。泡沫輕質土由于可以避免路基承受過大的壓力,且具有輕質性、高整體性、低成本等優點,在對道路工程中特殊路基的處理上具有優于普通回填土的優勢[2]。泡沫輕質土在近幾年研究和推廣較多,圍繞路基回填的使用功能要求和對道路沉降的防治要求,國內已開展了大量的研究。但是,泡沫輕質土材料仍然存在制備強度不達標、孔徑難以調節以及無統一工程要求等問題,因此,發展具備強度可控、孔徑分布出色的高性能泡沫輕質土材料和制定相關的技術標準顯得尤為重要。

泡沫輕質土是富含氣孔的混凝土綠色環保建筑材料,其內部泡沫混凝土通常是用機械方法將泡沫劑水溶液制備成泡沫,再將泡沫加入到含硅質材料、鈣質材料、水及各種外加劑等組成的料漿中,經混合攪拌、澆筑成型、養護而成的一種多孔材料。章燦林[3]研究得出原料土的加入對泡沫輕質土的流動性和抗壓強度有明顯負面影響。裘友強[4]分析總結,粉煤灰摻量30%、水固比1∶1.8的配合比能以較低的材料成本達到配合比設計要求。Hoff[5]在水灰比為0.66~1.06的條件下,用水泥、水和發泡劑制備泡沫輕質土,密度為320~1 000 kg/m3,結果顯示,孔隙率與抗壓強度的關系符合冪函數關系。李博[6]研究得出在相同養護齡期下,抗壓強度隨著水膠比的增大先提高后降低。

將泡沫輕質土澆筑時,混合料憑借其很好的和易性和可泵性,能在現場直接澆筑成型。泡沫輕質土作為一種非牛頓型流體,其流動性直接影響泡沫混凝土材料運輸系統的優化設計[7]。為了探究不同粉水比對泡沫輕質土微觀孔結構和抗壓強度的影響,本文通過研究不同粉水比對泡沫輕質土流變參數、微觀結構和強度的影響,為今后道路工程泡沫輕質土治理技術應用提供支撐。

1 試驗

1.1 試驗原料

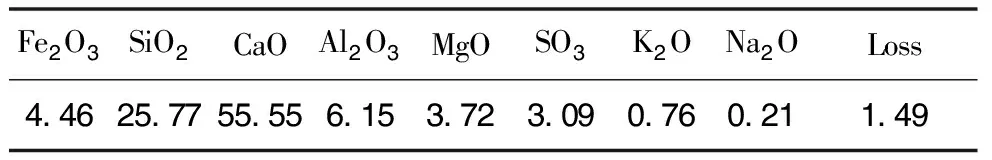

(1)選用華潤水泥廠生產的 P·O 42.5普通硅酸鹽水泥,其化學成分如表1所示。

表1 水泥成分表(%)

(2)采用上海某外加劑公司的三萜皂苷,呈棕色粉末,其固含量約15±0.5%。

(3)采用南京某公司生產的聚羧酸高性能減水劑,性能符合《混凝土外加劑》(GB8076-2009)的規定,減水率約為20%。

(4)采用北京某土木工程技術有限公司生產的植物蛋白陰離子發泡劑KP-9型。

1.2 試驗配合比

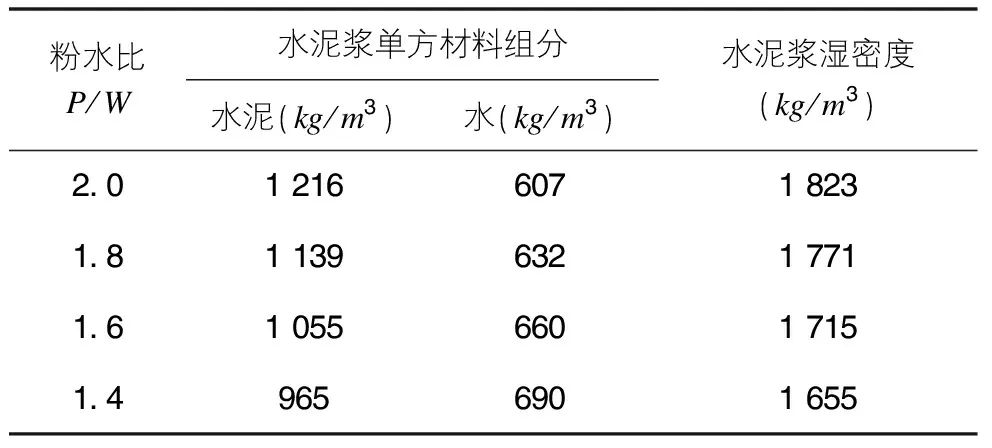

根據公路路基和臺背回填結構特點,以及工程應用經驗總結,討論4種粉水比(P/W)2.0、1.8、1.6和1.4分別對水泥稀漿流變特性的影響,其水泥稀漿的配合比如表2所示。

表2 試驗配合比表

1.3 試驗方法

1.3.1 流變參數

采用靜態和動態相結合的流變試驗方法,探討水泥漿粉水比(P/W)與屈服應力、動力黏度之間的影響關系,以此為后續水泥稀漿對泡沫輕質土孔結構和力學性能影響研究提供理論依據。

屈服應力測試:試驗采用控制應力模式,不同粉水比(P/W)的水泥漿采取應力加載速率分別為4.2Pa/s、12.6Pa/s、14.3Pa/s、26.9Pa/s、29.4Pa/s及33.6Pa/s,試驗時間控制為120s。

動力黏度測試:試驗時采用控制剪切速率的形式,以恒定不變的剪切速率20s-1持續剪切水泥漿120s。

1.3.2 孔徑測試

泡沫輕質土內氣孔尺寸分布差異較明顯,對其力學性能和耐久性影響較大。為了直接評價輕質土內部氣孔分布情況,將泡沫輕質土以一定比例攪拌混合均勻后,再澆筑到100mm×100mm×100mm的試模中,澆筑成型24h后,拆模養生7d,然后把養護28d的泡沫輕質土試件取樣切片,通過顯微鏡收集特征信息,使用相關圖像處理軟件分析計算泡沫輕質土的平均孔徑。

1.3.3 抗壓強度

研究泡沫輕質土的力學性能,泡沫輕質土的抗壓強度試驗測定依據《泡沫混凝土砌塊》(JC/T1062-2007)和《蒸壓加氣混凝土性能試驗方法》(GB/T11969-2008)進行。泡沫輕質土的試件尺寸為100mm×100mm×100mm,澆筑成型24h后,拆模養生7d,養護條件為標準養護(20±2) ℃,RH≥95%。

2 結果與討論

2.1 粉水比(P/W)對水泥稀漿流變性的影響

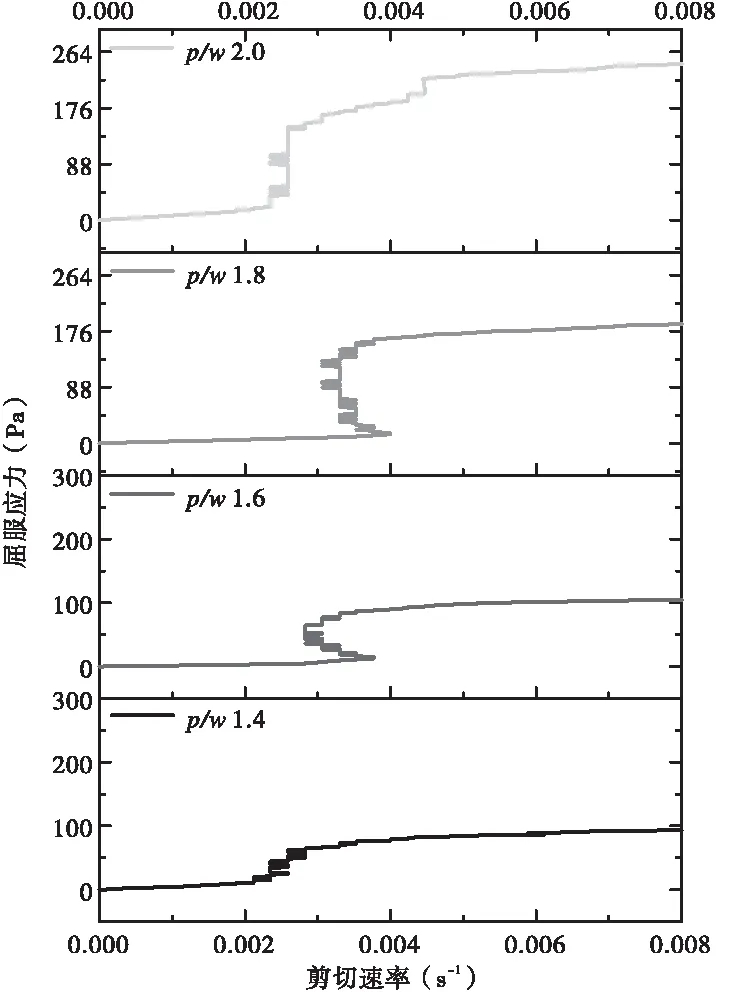

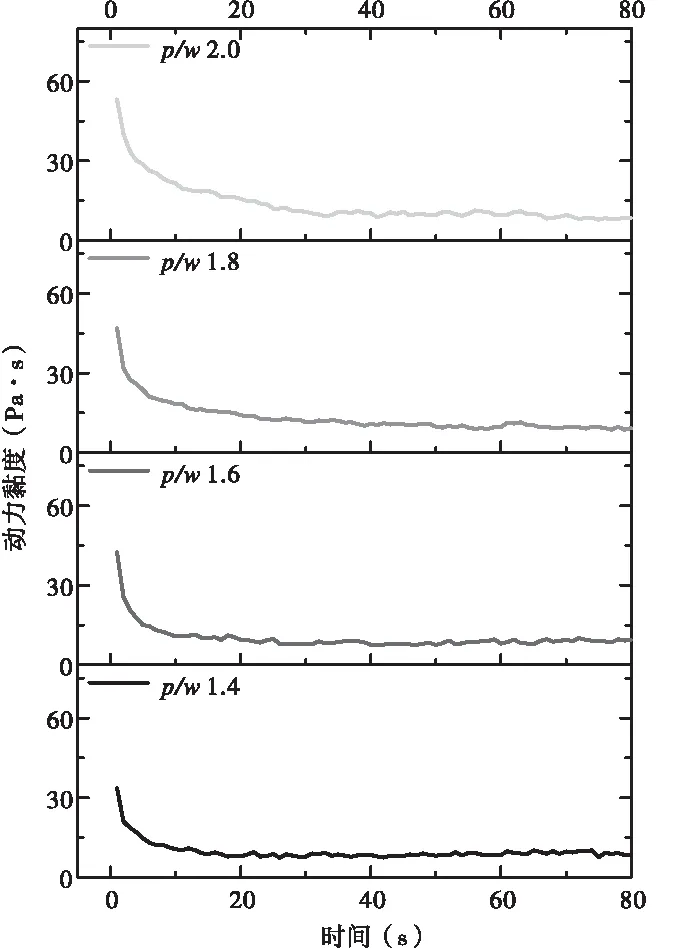

如圖1所示給出不同粉水比(1.4、1.6、1.8和2.0)水泥稀漿的屈服應力值;如下頁圖2所示給出不同粉水比水泥稀漿動力黏度與時間的變化關系。

圖1 不同粉水比水泥稀漿屈服應力曲線圖

圖2 不同粉水比水泥稀漿動力黏度與時間的變化關系曲線圖

如圖1所示可知,隨著粉水比(P/W)的增加,水泥漿體稠化,初始剪切破壞的屈服應力不斷增大,不同粉水比(1.4、1.6、1.8、2.0)對應得到的屈服應力值為48.0Pa、93.3Pa、162.5Pa和232.0Pa;當P/W由1.4增加至2.0,屈服應力值增加了4倍。如圖2所示可知,動力黏度隨剪切時間的增加均出現減小的現象,減小幅度逐漸趨于平緩,即均出現“剪切變稀”的現象[10];隨著粉水比的增加,初始動力黏度值呈現逐漸增大的趨勢。綜上可知,隨著水泥稀漿粉水比的增加,屈服應力值呈增大趨勢,動力黏度也呈現增大的趨勢,剪切稀化時間逐漸延長。

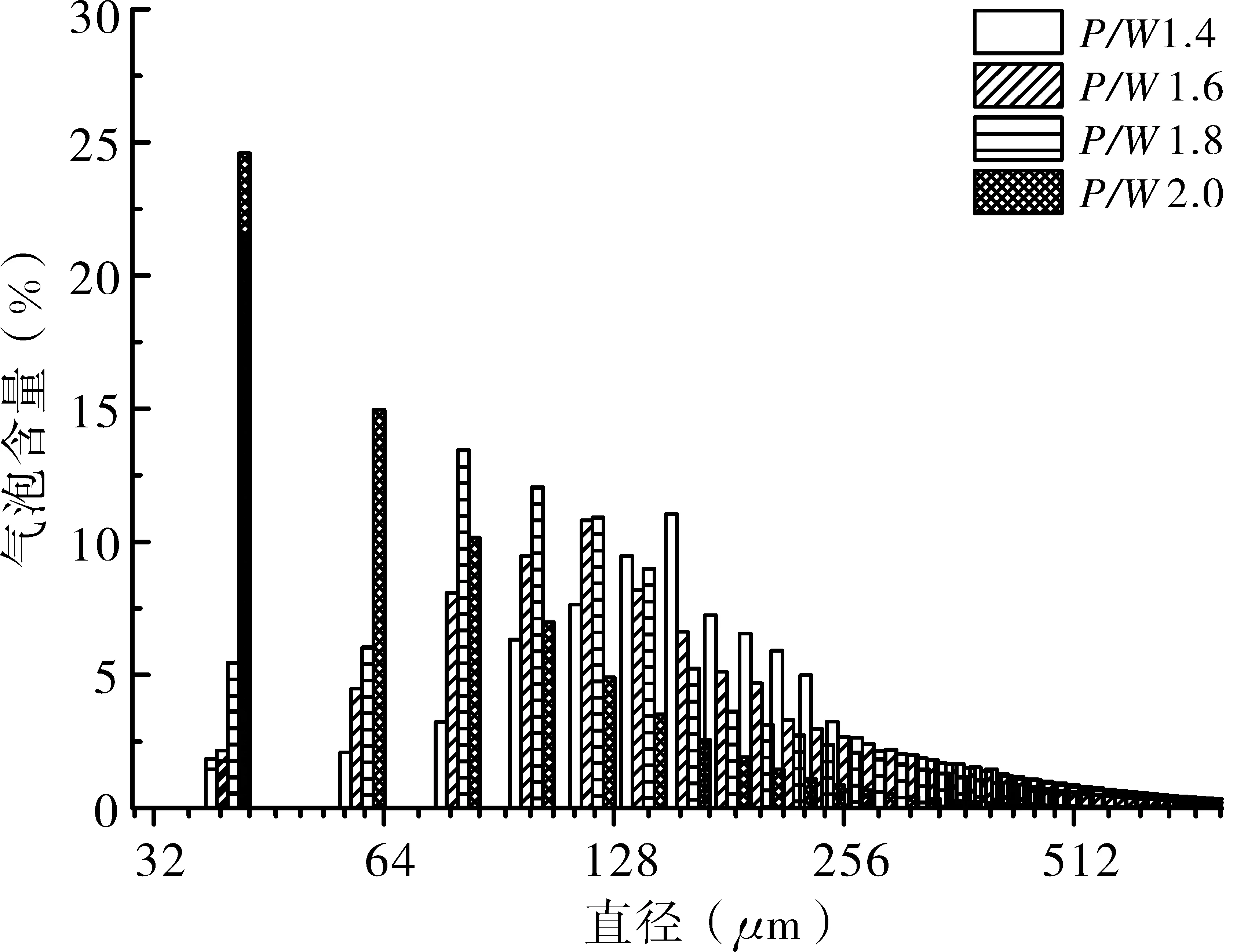

2.2 粉水比(P/W)對泡沫輕質土孔結構的影響

在粉水比(P/W=2.0)較高時,水泥稀漿屈服應力值為232.0Pa,動力黏度為56.4Pa·s,使得泡沫與水泥稀漿混合攪拌過程因水泥漿黏度大,其發生合并、聚合、膨脹等可能性降低,大量200μm以上泡沫難以穩定存在而破滅。

如圖3所示,分析數據發現,高黏度水泥稀漿所形成泡沫輕質土的氣泡孔徑90%分布在0~150μm之間;粉水比(P/W=1.4)較小時,水泥稀漿的靜態屈服應力值較小,約為48.0Pa,動力黏度僅為33.4Pa·s,泡沫在這樣的體系中經過攪拌混合,部分泡沫發生合并、聚合與膨脹,而大量尺寸為200~300μm的泡沫得以穩定存在。因此,隨著水泥漿粉水比(P/W)降低,泡沫輕質土孔徑分布呈增大趨勢,當粉水比(P/W)為2.0~1.4時,其結構50%孔徑分布則由0~150μm范圍擴大至0~300μm。

圖3 不同粉水比泡沫輕質土孔徑分布柱狀圖

2.3 粉水比(P/W)對泡沫輕質土強度的影響

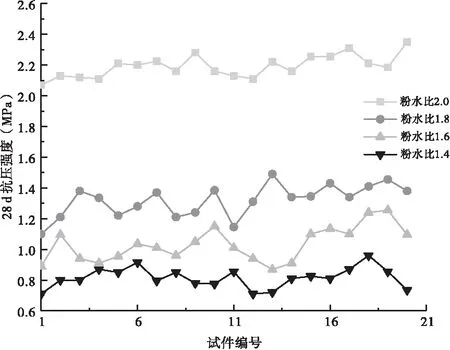

圖4為4種不同粉水比(2.0、1.8、1.6、1.4)泡沫輕質土的28d抗壓強度。

圖4 不同粉水比試樣的抗壓強度曲線圖

泡沫輕質土是靠孔壁的支撐作用產生強度的,該作用是強度的主要來源。泡沫輕質土孔徑越大,孔壁越薄,則強度越小,即泡沫輕質土強度隨其孔徑增大呈減小趨勢[12-13]。如圖1所示,同齡期泡沫輕質土的抗壓強度隨著粉水比(P/W)的減小而減小。這與普通混凝土水灰比與強度關系規律一致,水灰比越大,混凝土抗壓強度越小。對比圖2和圖4發現,泡沫輕質土的抗壓強度與粉水比(P/W)有密切關系,而粉水比(P/W)大小(漿體稠度)對氣孔孔徑分布影響顯著。若孔徑在100μm范圍內的氣孔比率越小,100~400μm范圍內的氣孔比率越大,平均孔徑越大,則泡沫輕質土抗壓強度越小。

2.4 工程實例

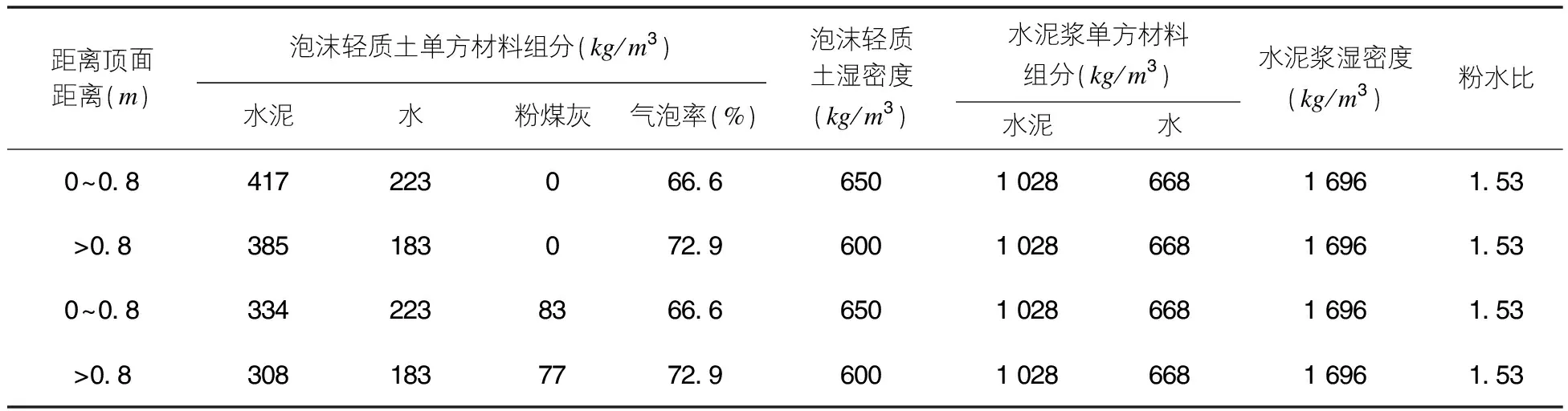

在《廣西高速公路網規劃(2018—2030年)》“縱3”龍勝(湘桂界)至鐵山東岸高速公路并行線的S5923松旺至鐵山東岸高速公路橋頭臺背回填工程應用中,按設計圖紙要求,設計配合比滿足:離頂面距離0~0.80m時,濕密度控制在 650≥Rfw≥600;離頂面距離>0.80m時,濕密度控制在600≥Rfw≥550。現場試驗檢驗項目包括流值、濕密度、消泡率、抗壓強度指標,施工配合比如表3所示。

表3 施工配合比一覽表

設計濕密度分別為600kg/m3、650kg/m3,工程實測濕密度分別為591kg/m3、625kg/m3、565kg/m3、605kg/m3,符合設計要求;流值合格標準為160~200mm,實測流值分別為 173mm、179mm、170mm、185mm,符合設計要求;消泡率設計要求為<10%,實測最大消泡率分別為1.17%、1.33%,符合設計要求。

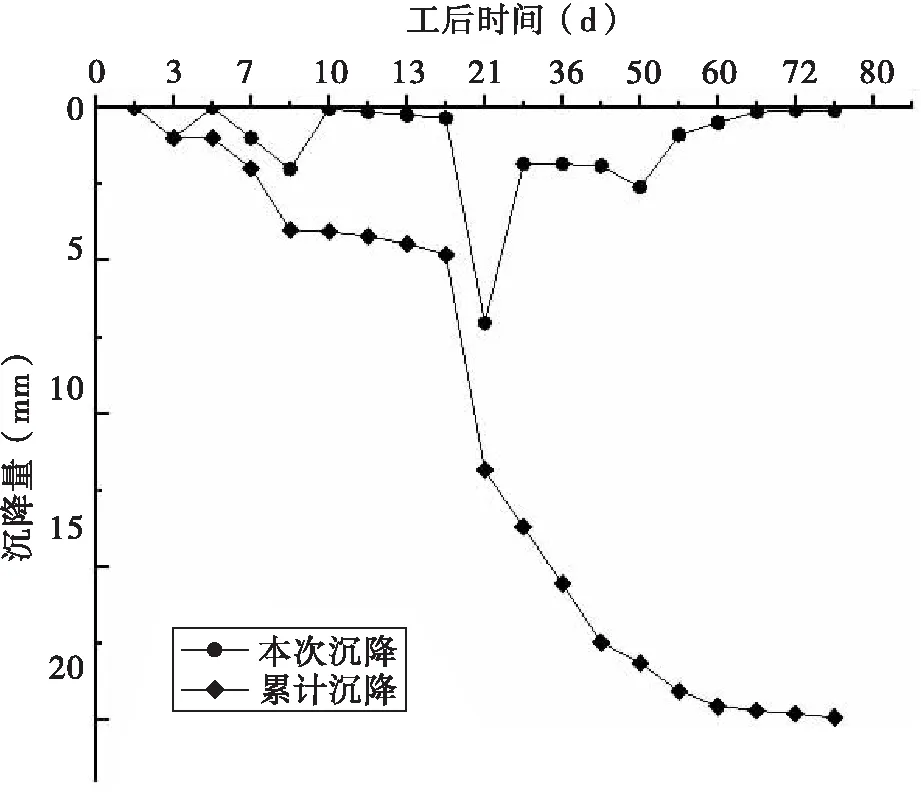

如圖5所示為試驗段工后沉降觀測結果。可知,泡沫輕質土工后沉降快速穩定,沉降量較小,沉降基本在2個月內完成并趨于穩定,1年最大沉降量為20mm,可有效降低高填方橋頭臺背的沉降問題。

圖5 工后沉降觀測結果對比曲線圖

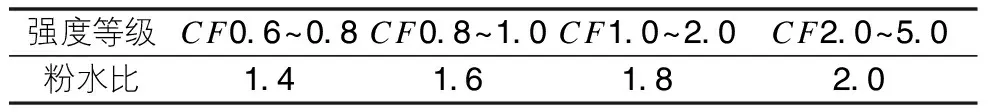

綜上分析,水泥漿粉水比(P/W)對泡沫輕質土的濕密度、抗壓強度及耐久性能影響顯著,在配合比設計過程中應充分考慮粉水比(P/W)對設計結果的影響。根據試驗和工程應用實例數據,將配合比設計參數劃分為4個等級,詳細技術等級如表4所示。

表4 水泥漿粉水比(P/W)的取值參考表

3 結語

結合以上分析可以得到如下結論:

(1)通過研究不同粉水比的新拌泡沫輕質土與流變參數屈服應力的關系可知,隨著泡沫輕質土中粉體材料占比的增加,漿體產生及保持流動所需的能量更大,其稀漿內部的屈服應力增大。

(2)粉水比大的泡沫輕質土平均孔徑減小,粉水比從1.4增加到2.0時,泡沫輕質土結構孔徑分布范圍明顯減小。

(3)在研究不同粉水比對孔徑分布和強度的影響結果中發現,不同粉水比泡沫輕質土內部粉體材料摻入的增加可導致屈服應力和動力黏度明顯增大,使得孔徑分布范圍縮小,進而改變泡沫混凝土的微觀孔結構,一定程度上改善了泡沫輕質土的力學性能。工后沉降觀測表明,泡沫輕質土工后沉降快速穩定,沉降量較小,基本在2個月內完成并趨于穩定,1年最大沉降量為20mm。