密閉索索夾抗滑移試驗研究

李 嘉 劉火明 劉盟盟 向 衛 辜 飛

中國建筑第八工程局有限公司西南分公司 四川 成都 610041

索穹頂結構因設計簡潔、結構優美,在體育場館、會展中心等建筑中得到廣泛的應用[1-4]。與此同時,新的索體材料也不斷涌現,例如采用鋅-5%鋁-混合稀土合金鍍層(Galfan)的密封索體材料。本文所提項目為全球首例大開口索穹頂結構,Galfan鍍層密封索直徑達125 mm,采用G20Mn5QT材質鑄鋼索夾。在新材料、超規格、相關理論依據不足等多重因素影響下,給施工帶來了巨大的難度。以1∶1實體模擬了單個索節點在結構設計工況下的單索及群索的抗滑移情況。經驗證,試驗數據準確可靠,索的位移值及高強螺栓壓力在設計允許范圍內,可為類似工程的設計、施工提供借鑒。

1 工程概況

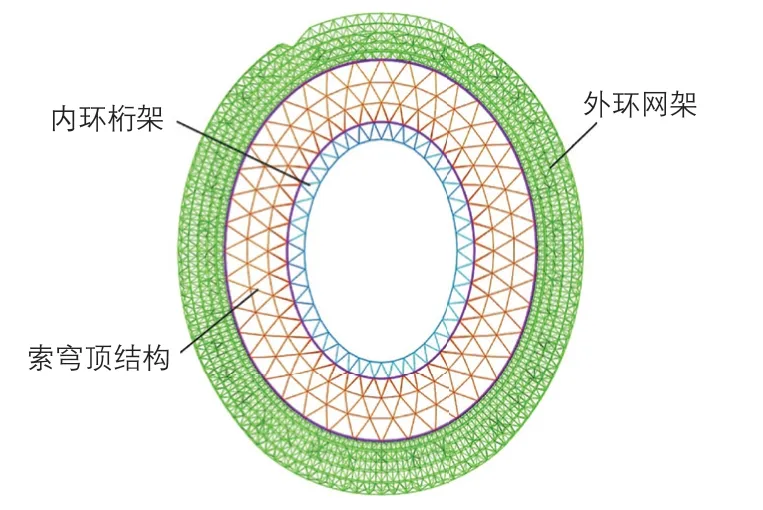

成都鳳凰山體育中心項目中的專業足球場創新性設計了全球首個大開口葵花形索穹頂屋蓋體系,該屋蓋由支承結構、外環網架、大開口索穹頂結構以及內環桁架組成(圖1),結構體系新穎、技術含量高。

圖1 屋蓋結構體系示意

2 試驗概述

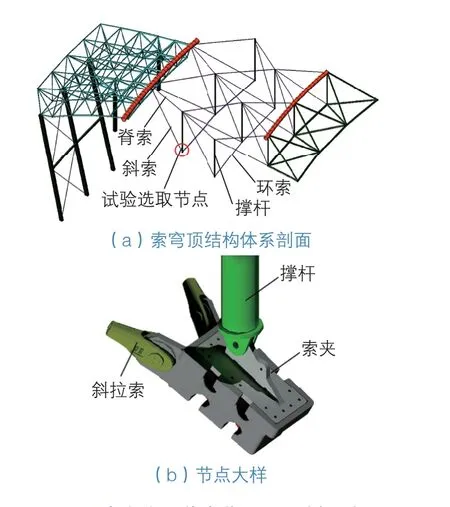

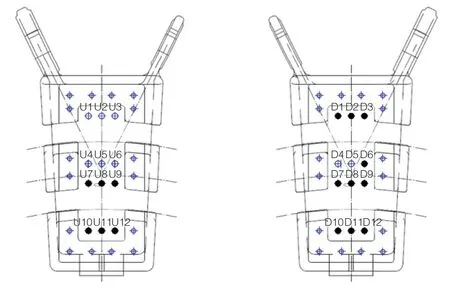

索穹頂由上層的脊索+撐桿+徑向斜索+環索組成,布置有2道環索,徑向設置80道斜拉索,每圈設置40根撐桿。其中內環索為2根φ115 mm進口密封索,外環索為4根φ125 mm進口密封索。本次試驗選取外環索密封索節點(圖2)為試驗對象,對其單索和群索情況進行抗滑移分析。

圖2 試驗選取節點位置及大樣示意

環索與斜索及撐桿采用鑄鋼索夾連接,其中環索貫通,索夾由上、下索夾和高強螺栓副構成。上、下索夾通過高強螺栓+蓋板夾住索體,防止索夾和索體之間相對滑動。高強螺栓采用10.9級大六角M27摩擦型高強螺栓。

3 試驗內容

索夾的抗滑移試驗包括單孔道索夾抗滑移承載力試驗和群索的抗滑移承載力試驗。群索試驗在索夾4個孔道上都安裝拉索,同時張拉,頂推加載至設計不平衡力,考察4個孔道的滑移情況。

2個試驗均在拉索達到設計預應力狀態下進行,試驗過程中實時監測高強螺栓緊固力變化、實時頂推力和滑移量。根據頂推力-滑移量變化曲線,確定索夾單孔和四孔的抗滑承載力,提出本項目索夾高強螺栓緊固力衰減系數和孔道摩擦因數。

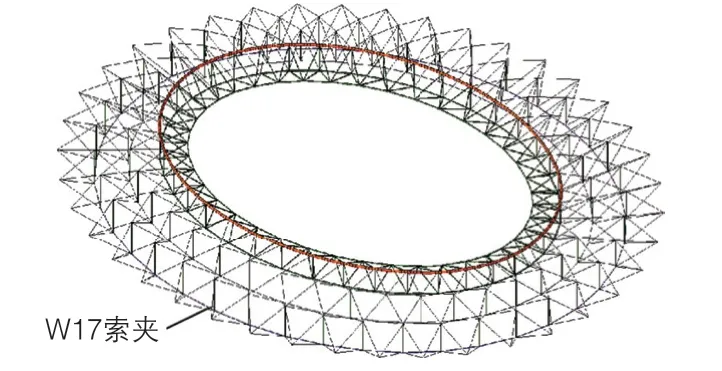

環索單個索夾的最大總不平衡力為1 300 kN,即每根索孔的抗滑移力為325 kN。索夾位置如圖3所示。

圖3 外環索夾W17透視圖

4 試件材料及試驗方法

4.1試件材料

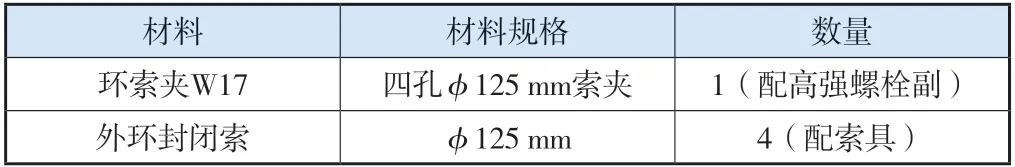

試件材料主要為環索夾W17、外環封閉索,具體規格和數量見表1。

表1 拉索-索夾試驗件

試驗拉索的長度、試驗索夾(圖4)的高強螺栓的具體尺寸,待深化后確定。

圖4 試驗索編號示意

4.2試驗方法

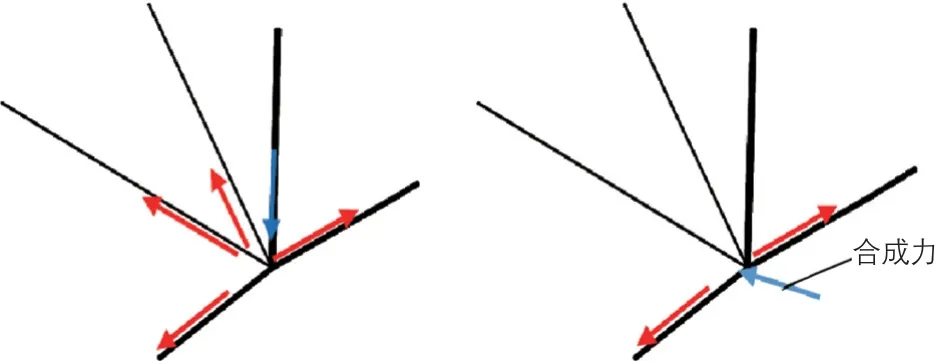

實際結構索夾受環索索力、撐桿壓力、斜索拉力共同作用(圖5,紅色為拉力,藍色為壓力),在試驗條件下,將徑向斜索拉力和撐桿壓力合并,采用頂推索夾的方式對環索加力,簡化符合力學原則(圖6)。

圖5 索夾受力簡化

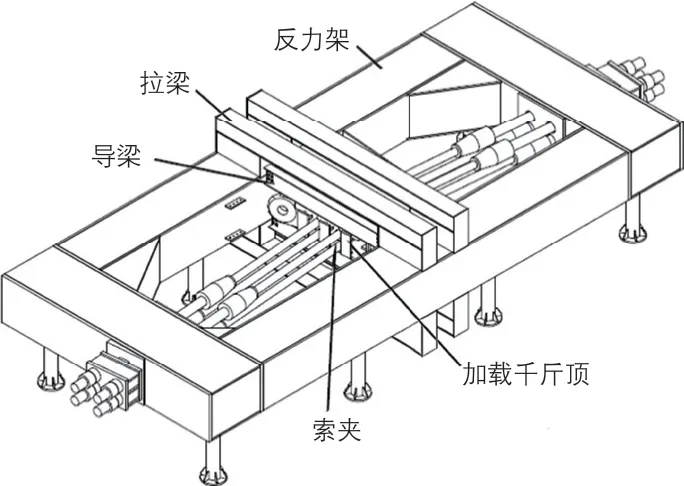

圖6 試驗反力架軸測圖

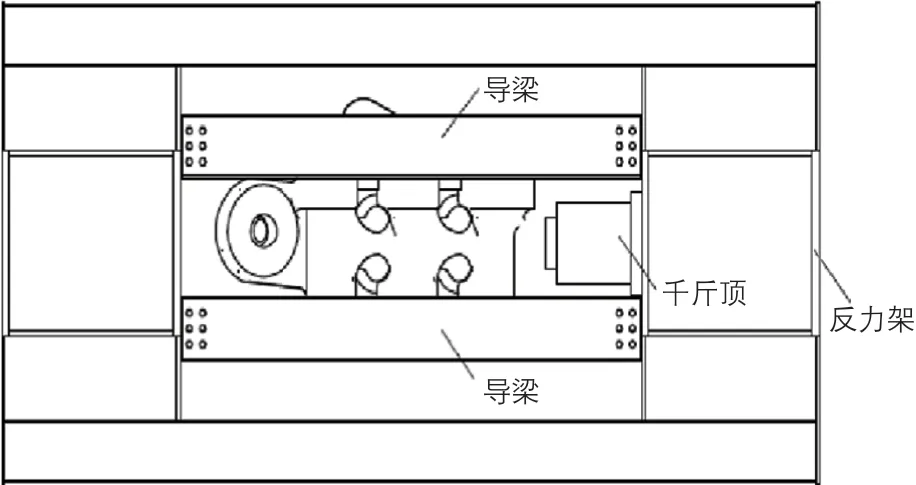

為了約束索夾在頂推加載時發生的平面外變形,在試驗反力架索夾設置上下2道導向梁,導向梁上下夾住索夾,確保索夾在加載時沿著水平方向變形(圖7)。

圖7 約束索夾變形裝置

5 試驗步驟

索和索夾滑移試驗共分為5個子試驗。4根拉索分別進行單索滑移試驗和4根索共同的群索滑移試驗,試驗步驟如下:

1)將拉索和索夾安裝在試驗反力架上。

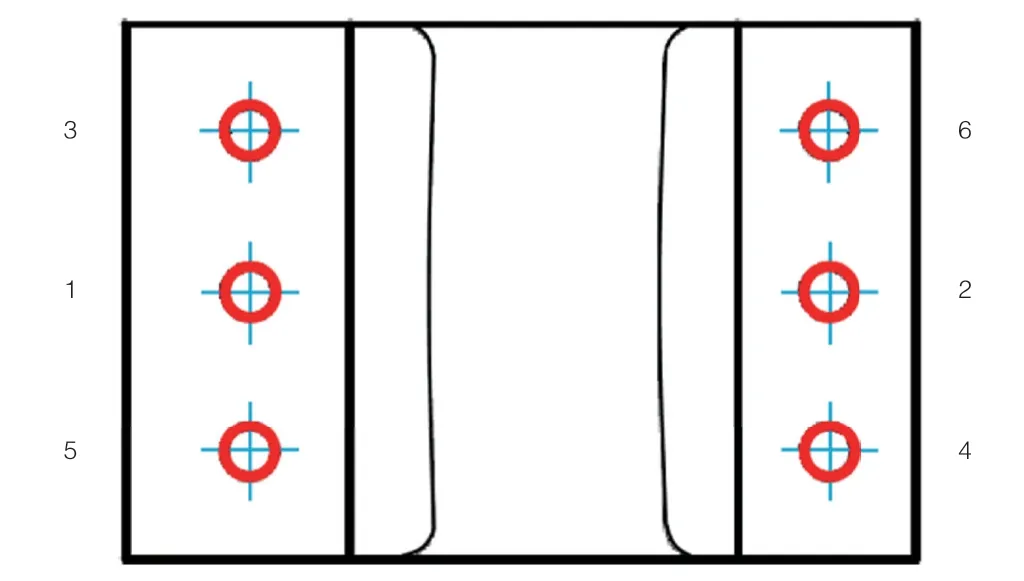

2)安裝索夾蓋板,連接高強螺栓副和高強螺栓壓力傳感器,并按照預拉力用電動扳手對高強螺栓施擰(圖8)。本工程采用M27高強螺栓,螺栓預拉力為290 kN。

圖8 電動扭矩扳手施擰順序

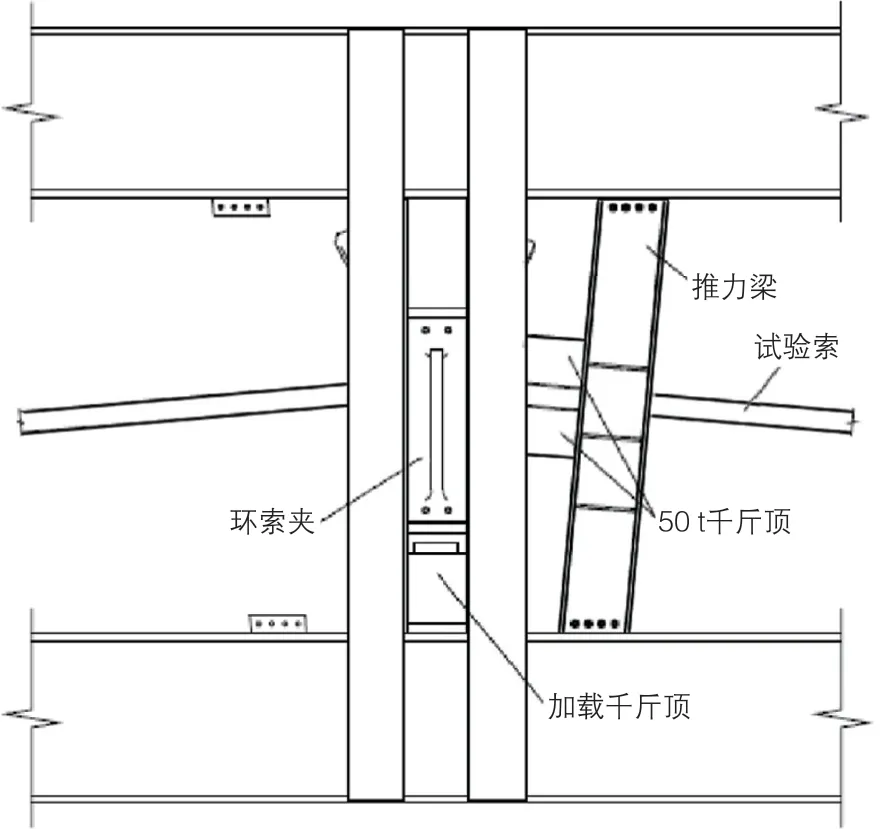

3)安裝頂推梁、頂推千斤頂及頂推壓力傳感器和位移計(圖9)。

圖9 推力梁及推力千斤頂

4)安裝加載千斤頂,加載千斤頂底部加4 mm厚PTFE板,以減小索夾滑動時的切向阻力。

5)分級張拉拉索至0.4倍標稱破斷力并持載(群索試驗時總索力加到1倍設計荷載),持載時間至高強螺栓緊固力衰減穩定,加載的同時記錄索端的環索壓力環的讀數,記錄各個試驗階段環索索力的變化。

6)分級加推力頂推索夾,記錄荷載和滑移值,直至索夾與索體間出現明顯大幅度的相對滑移。

7)自施擰高強螺栓開始,自動監測蓋板高強螺栓的緊固力,監測采集時間間隔為60 s,自頂推索夾開始,自動監測加載力值,監測采集時間間隔為5 s,直至頂推加載結束。

8)拉索卸載,拆除索夾,換下一個試件進行試驗。

9)分析試驗數據。

U1索、U2索、D1索、D2索單索和4根索共同的抗滑移試驗均按以上步驟進行。

6 試驗結果記錄及分析

6.1群索滑移試驗數據記錄及分析

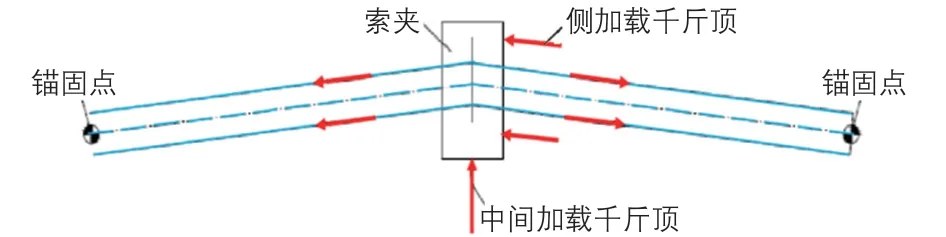

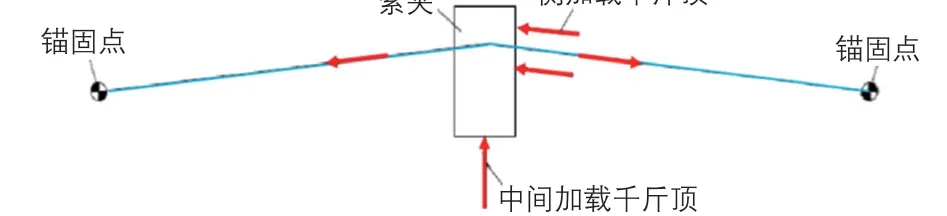

群索滑移試驗中,環索兩端錨固,通過中間加載千斤頂施加橫向推力對環索間接張拉,待環索張拉到設計值后,再利用側面的加載千斤頂施加推力,檢驗索夾和索的抗滑移性能是否能滿足設計要求(圖10)。

圖10 群索滑移試驗加載受力模式簡圖

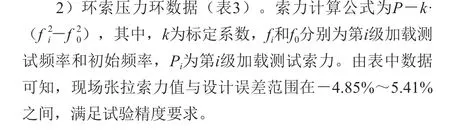

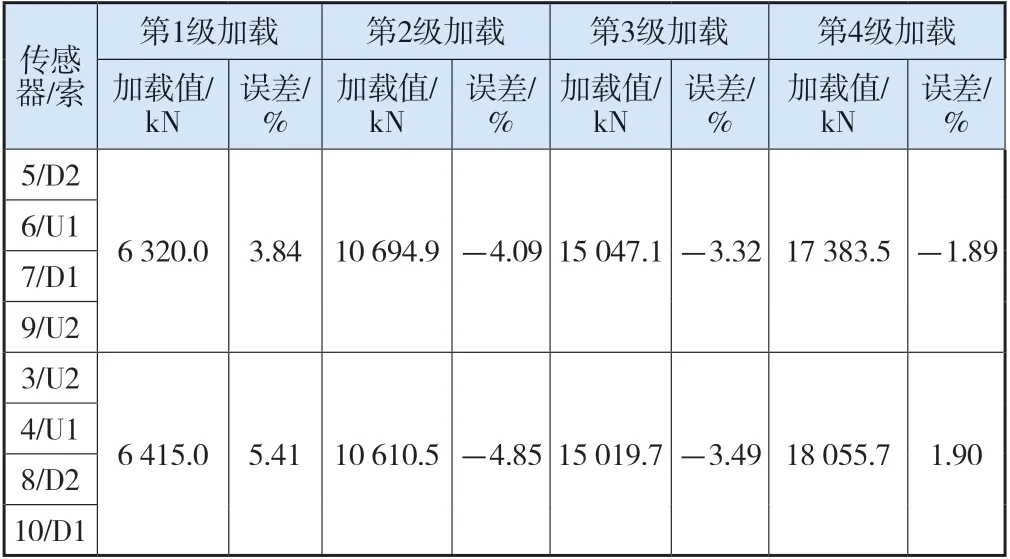

1)群索滑移試驗油壓表數據(表2)。中間加載千斤頂,加載使群索達到張拉設計值。

表2 群索加載過程目標力

表3 群索滑移試驗壓力環兩端索力合力

3)高強螺栓壓力傳感器結果。試驗實時測量了16個高強螺栓(圖11,U為頂部,D為底部)的壓力變化曲線,在環索張緊過程中,蓋板高強螺栓拉力有變化,影響范圍在-15~32 kN(相對于螺栓初始拉力),本試驗沒有發現明確的變化規律。在索夾兩側不平衡力的作用下,如果產生滑移,高強螺栓內力也會發生變化,變化幅度在10 kN范圍內。

圖11 側推時實時監測的高強螺栓傳感器布置示意

4)推力-位移變化分析。群索滑移試驗側推采用2個150 t千斤頂進行頂推,設計要求側推力是1 300 kN,試驗實際側推力達到2 467 kN,為設計值的1.9倍。在設計要求的不平衡力作用下,索的滑移量小于0.3 mm,在1.9倍設計不平衡力的作用下,索的滑移量在0.7 mm以下,滿足設計要求。

6.2單索滑移試驗數據記錄及分析

單索滑移試驗將每根索單獨張拉到設計值后,用側面千斤頂頂推,檢測單根索的索夾索孔位置的滑移,從而檢測單索抗滑移能力。在進行某根單索抗滑移試驗時,其他索兩端的螺母放開,僅試驗索受張力。

單根環索與索夾通過蓋板連接后,通過中間加載千斤頂的方式張拉環索,環索達到設計值(0.4倍索破斷力,6 320 kN)時,通過側推千斤頂來施加設計不平衡力(325 kN),檢驗索抗滑移的安全性是否滿足要求,如圖12所示。

圖12 單索滑移試驗加載受力模式簡圖

1)試驗索拉力值。U1、U2、D1、D2這4根索的張拉通過中間加載千斤頂的方式進行,分2級,為6 MPa和11.4 MPa。通過中間加載千斤頂,間接對環索進行張拉,設計誤差范圍在±10%以內,能夠滿足試驗精度要求,如表4所示。

表4 加載過程中的油壓和索力

2)高強螺栓壓力傳感器結果。高強螺栓拉力值并無明顯規律,這里不再列出分析結果。

3)推力-位移變化分析。環索索力張拉到設計值后,用側推千斤頂施加推力,直到索夾滑移。發生明顯滑移時,索夾的不平衡力均大于設計值325 kN,滿足安全要求,4根索計算得到的索和索夾摩擦因數為0.4。

7 結語

本次試驗完成環索的群索滑移試驗、單索滑移試驗,從以上數據得出如下試驗結論:

1)通過將索兩端錨固,中間橫向加載的方式可以用較小的力對環索施加比較大的預應力,預應力的精度滿足試驗要求。

2)環索張拉及施加側向推力的過程會對索蓋板的高強螺栓拉力產生影響,變化范圍為-15~32 kN(相對于高強螺栓初拉力),高強螺栓拉力有增有減,沒有特定的規律。當索夾產生滑移,高強螺栓內力變化幅度在±10 kN范圍內。

3)試驗實際側推力達到2 467 kN,為設計值的1.9倍。在設計要求的不平衡力作用下,索的滑移量小于0.3 mm,在1.9倍的設計不平衡力作用下,索的滑移量在0.7 mm以內,在1.9倍側推力下,索與索夾沒有產生明顯的滑移變化,索夾的抗滑移能力滿足設計要求。

4)4根單索抗滑移力最小值為564.5 kN,最大值為940.8 kN,均大于設計要求的325 kN。

5)4根單索抗滑移試驗得到的摩擦系數最小值為0.31,最大值為0.48,平均值為0.4。