太陽能光熱發電中新型換熱器的設計研究

劉文佳

摘要:針對太陽能光熱發電中新型蛇形管、圓形集箱結構式換熱器,從設計角度出發分析了換熱器的設計思路和結構。基于TEMA標準釜式蒸發器的特點,對新型換熱器零件的材料和結構進行了改進,對今后太陽能光熱發電中此類新型換熱器的設計和制造具有一定參考價值。

關鍵詞:太陽能;新型換熱器;設計

0 引言

對于太陽能光熱電站,通常都是采用傳統U型管換熱器,但目前有一種新型蛇形管、圓形集箱結構式換熱器已被成功開發應用,它相對于傳統U型管換熱器具有以下明顯優勢:(1)管束可充分自由收縮;(2)圓形集箱設計降低了熱應力;(3)快速啟動:10 ℃/min;(4)鍋爐管外徑不小于30 mm,厚度不小于4 mm;(5)無須抽卸管束的空間,覆蓋區更小;(6)根據ABMA標準采用分離的蒸汽鍋筒,因鍋筒內的雙級蒸汽分離裝置,蒸汽品質高(對蒸汽輪機的運行非常重要);(7)上下聯管產生至少15:1的自然循環。新型蛇形管換熱器主要包括兩個蒸發器換熱器和一個單獨的蒸汽鍋筒[1],蒸汽鍋筒由外部的上下聯管連接到蒸發器,同時管束通常有3處通道口,因此較殼體具有更大的靈活性。此種蛇形管換熱器設計、制造及檢驗驗收都可滿足《鍋爐安全技術監察規程》(TSG G0001—2012)(以下簡稱《鍋規》)、ASME、PED及相關法規要求。

1 設備簡介

1.1? ? 蒸發器結構

蒸發器作為蒸汽發生系統的主要部件,其性能非常重要。結構主要還是基于TEMA類型的管殼式換熱器,將管束和蒸汽空間放置在同一殼體中,殼體直徑大于管束直徑,蒸汽空間在殼體上方,即管束的上側。管束有兩個通道口,一個入口和一個出口[2]。

1.2? ? 蒸發器系統工藝流程

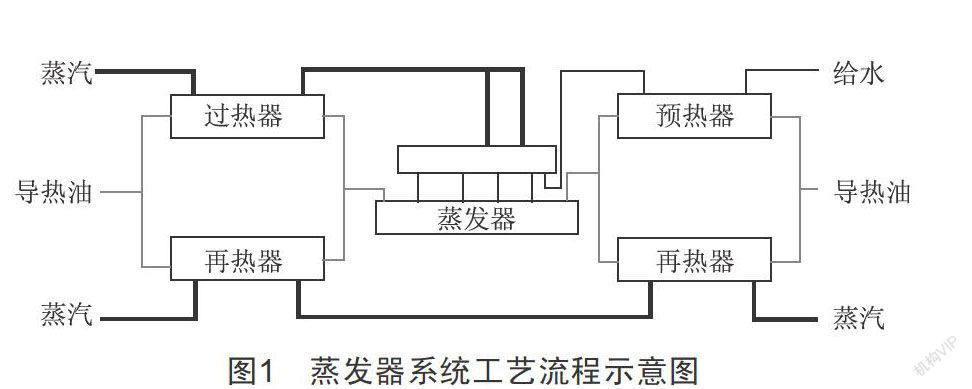

給水在蒸發器中加熱產生高壓蒸汽,驅動高壓汽輪機發電。為了提高汽輪機效率,通常對汽輪機出口蒸汽進行再熱,驅動低壓汽輪機發電。高壓蒸汽發生器系統每列包括一臺過熱器、一臺蒸發器和一臺預熱器、兩臺再熱器,分別與預熱器和過熱器并聯[3]。在這個回路中,所有的傳熱流體都流過蒸發器。這種配置的優點是可以在相同蒸汽輸出的情況下減少設備的換熱面積。蒸發器系統工藝流程如圖1所示。

2 換熱器設計方案

(1)新型蛇形管換熱器材質選用具有成熟應用經驗的鋼材,設計采用無管板蛇形管方案,封頭采用1:2橢圓封頭,采用大直徑換熱管,可減少堵塞,大大降低系統阻力。

(2)換熱器在室外安裝使用,外保溫采用200 mm厚硅酸鋁棉防止熱損失,保證蒸汽系統熱效率不低于96.7%。如果省煤器進口溫度過低,在寒冷天氣條件下,系統中小型管道中的水或導熱油或熔鹽可能凍結。因此,應在汽包內增設一組換熱管束,在省煤器進水處增設旁路,使部分給水進入汽包加熱,以提高溫度,防止管內凝固。

(3)基于頻繁啟停會產生熱應力,導致設備疲勞開裂的風險[4],在換熱器結構設計中,采用集管形式代替厚管板,將高溫導熱油或熔鹽分配到管束中。集管為圓柱形,可由相對較薄的材料制成,與傳統管板相比,降低了熱應力。在制造過程中,采用全焊后熱處理的方法來降低殘余應力。在設計和制造過程中,換熱器能適應頻繁啟動(每天啟停一次)。同時,集箱與管束之間的焊接接頭設計在可檢測的位置,以便在鍋爐停機檢修時進行表面無損檢測,防止焊接接頭疲勞損傷。

(4)本設計考慮了規定的荷載效應及其他相關荷載,并按ASME Ⅷ-2規范對設備進行疲勞和有限元分析,對支架、吊耳和各管口進行了荷載驗算。無論設備啟動、停止或在各種負荷條件下,設備壁溫均低于鋼材的允許值,設備內所有應力集中處的應力水平也低于允許應力,保證使用壽命不低于30年。在預期壽命內,設備能承受下列運行方式產生的應力:冷啟動(停機超過72 h)1 000次,溫啟動(停機24~72 h)3 000次,熱啟動(停機時間小于24 h)6 000次。

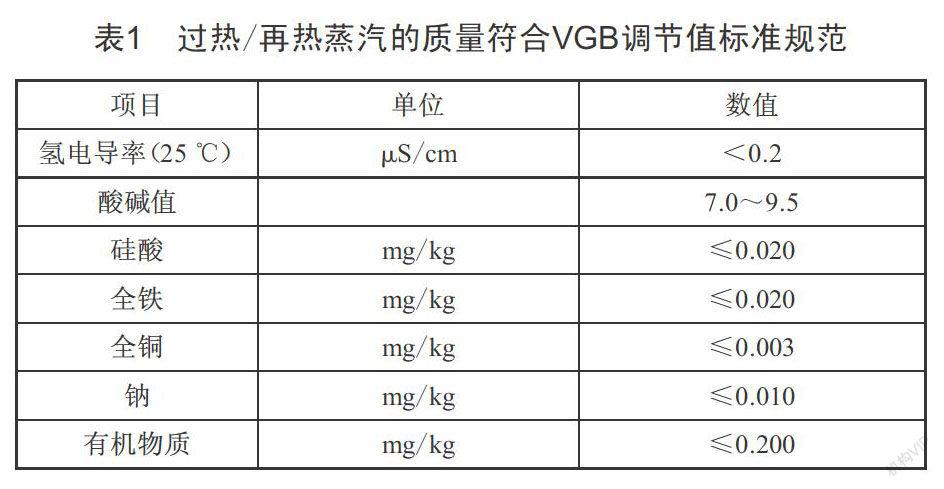

(5)太陽能蒸汽發生器的預期連續排污量為0.5%,但是在啟動或非正常運行狀態下,排污量可達5%。本次設計的新型蒸發器有一個獨立的汽包,類似于傳統的鍋爐,帶有兩級汽水分離系統。第一級分離為旋風分離器,第二級分離為波紋板分離器,保證蒸汽流中攜帶的水滴不使飽和蒸汽低于要求質量的99.95%。過熱/再熱蒸汽的質量符合VGB調節值標準,如表1數據所示。

(6)新型換熱器合理布置上升管和下降管,平均循環比大于等于15:1,汽包安裝在蒸發器頂部,由上升管和下降管系統支撐,將重量和外部負荷轉移到換熱器殼側。殼體設有定期排污口、連續排污口、放空口、兩個安全閥接口、遠近液位計接口、壓力檢測接口。在蒸汽發生器上確定正常水位、允許最高和最低水位,并在設備上標出中心線;輔助系統配有安全閥。安全閥的排放量符合電站鍋爐的相關要求,以保證設備的安全運行。

(7)換熱器所有進出口管口設備均應采用馬鞍式焊接,不允許使用補強圈。蒸汽發生器給水進口管嘴設計有隔熱套管,以降低熱應力。蒸發器給水管道沿汽包方向均勻分布,保證給水均勻。

3 設計要點

3.1? ? 換熱器結構

目前,TEMA類型的高溫高壓管殼式換熱器,為滿足強度要求,所有組件都需要采用較大厚度的材料。該新型換熱器是獨特的集箱以及蛇形管設計,無管板,受熱面由蛇形管束組成,蛇形管蒸發器的管束有許多折彎,所以具有高度靈活性。管束的傳熱管內為高壓側;傳熱流體為低壓側,它在橫流外側做逆向流動。傳熱管束置于一個圓柱形的壓力容器內,容器內裝有傳熱流體。管束焊接在進出口集箱處,集箱穿過在殼體處設置的熱套筒以降低熱應力。在換熱器內部設置可靠的支撐及固定組件,防止流體流動造成機械振動。

3.2? ? 抗疲勞

就熱應力而言,管板使用過厚材料并不理想,因為存在疲勞開裂的風險[5]。新型蛇形管換熱器不采用厚管板,而是通過圓形集箱將高溫導熱油或熔鹽流分配到傳熱管束中。因集箱的圓筒形設計,可采用厚度相對較小的材料,也因此降低了熱疲勞應力。通過將蒸發器單元拆分成兩個換熱器和一個蒸汽鍋筒,單個壓力容器的直徑比釜式的小,而且用于承受壓力的所需管壁厚度也相對變小了。較小管壁厚度的材料的使用,降低了啟停和負荷變化時系統對高溫度梯度的敏感性。