影響機(jī)械加工精度的因素及優(yōu)化措施

張偉

摘要:隨著制造業(yè)的迅猛發(fā)展,我國作為制造業(yè)大國,迎來了前所未有的機(jī)遇,關(guān)鍵產(chǎn)品競爭力顯著提升。對于機(jī)械零件加工精度的要求也在不斷提高,以滿足科技不斷進(jìn)步的要求。在零件的加工過程中影響零件加工精度的因素很多。本文分析了常見的影響因素,并提出了一些解決措施,以期提高機(jī)械加工精度。

Abstract: With the rapid development of the manufacturing industry, my country, as a major manufacturing country, has ushered in unprecedented opportunities, and the competitiveness of key products has increased significantly. The requirements for machining accuracy of mechanical parts are constantly improving to meet the requirements of continuous advancement in science and technology. There are many factors that affect the machining accuracy of parts in the processing of parts. This article analyzes the common influencing factors and proposes some solutions to improve machining accuracy.

關(guān)鍵詞:機(jī)械加工精度;影響因素;優(yōu)化措施

Key words: machining accuracy;influencing factors;optimization measures

中圖分類號:TH161+.21? ? ? ? ? ? ? 文獻(xiàn)標(biāo)識碼:A? ? ? ? ? ? ?文章編號:1674-957X(2021)17-0181-02

0? 引言

制造出低成本、高質(zhì)量的產(chǎn)品一直以來都是制造行業(yè)發(fā)展的方向。一件產(chǎn)品質(zhì)量的好壞取決于該產(chǎn)品中單個零件的加工質(zhì)量和零部件之間的裝配質(zhì)量,而單個零件的質(zhì)量好壞往往用加工精度來衡量,所以單個零件的加工精度是保證產(chǎn)品質(zhì)量的基礎(chǔ)。基于此,對于影響機(jī)械加工精度因素及提高措施的研究十分必要。

1? 加工精度的概念

所謂加工精度是指工件加工后實際尺寸與理想尺寸的相似度。相似度越高,加工精度就越高。與之相對應(yīng),工件加工后的實際尺寸與理想尺寸的差異程度稱為加工誤差。工件在實際加工中,加工精度很難直接控制,一般都是以控制加工誤差的方式來保證加工精度。工件的加工精度包括零件的尺寸精度、零件的形狀精度、零件各結(jié)構(gòu)之間的位置精度三個方面。

2? 影響加工精度的因素

2.1 機(jī)床性能

在加工過程中,工件往往是通過機(jī)床的加工轉(zhuǎn)變?yōu)楫a(chǎn)品的,那么產(chǎn)品的質(zhì)量好壞,在很大程度上取決于機(jī)床的性能。機(jī)床的性能好壞主要來自于兩個方面,機(jī)床的制造誤差和后期磨損。而不管是機(jī)床的制造誤差還是后期的磨損,主要反應(yīng)在機(jī)床上這兩部分體現(xiàn)出來:

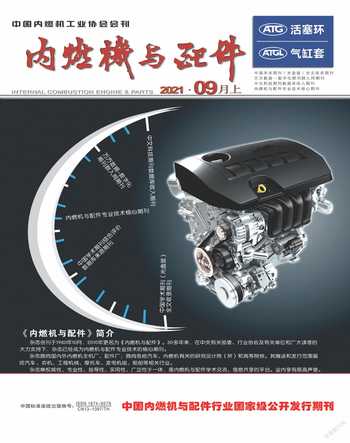

①主軸誤差:主軸的徑向跳動、主軸的端面圓跳動(軸向竄動)、主軸的傾角擺動(上下擺動)。如圖1所示。

②導(dǎo)軌誤差:導(dǎo)軌在水平方向和垂直方向的直線度誤差、導(dǎo)軌間的平行度誤差。

2.2 裝夾誤差

工件在加工過程中往往要經(jīng)過夾緊和定位兩個環(huán)節(jié)。因此在裝夾過程中存在兩種誤差:夾緊產(chǎn)生的誤差和定位不準(zhǔn)產(chǎn)生的誤差。因定位不準(zhǔn)造成的誤差稱為定位誤差。因夾緊力過大或過小造成的誤差稱為夾緊誤差。如果夾緊力過小,加工過程工件晃動,會導(dǎo)致零件精度過低,造成加工誤差;當(dāng)夾緊力過大,會使工件變形甚至破損,同樣會導(dǎo)致加工后的產(chǎn)品加工精度過低。

2.3 刀具受力變形

刀具在加工過程中會受到很多力。如刀具在切削過程中,受到來自于工件的作用力,在力的作用下,刀具會發(fā)生變形,這種變形產(chǎn)生的影響最終會體現(xiàn)在工件上,使加工表面產(chǎn)生尺寸誤差或形狀誤差,導(dǎo)致工件精度無法滿足要求,對加工精度造成影響。

2.4 工藝系統(tǒng)的受熱變形

工藝系統(tǒng)在受熱情況下,由于熱脹冷縮原因各部位可能會發(fā)生不同程度的變形,破壞本來的位置關(guān)系。例如刀具在加工過程中受熱發(fā)生熱脹冷縮,導(dǎo)致形狀和尺寸變化,這種變化產(chǎn)生的結(jié)果就是使被加工的工件精度下降。在機(jī)械加工過程中,因為存在摩擦和切削的,所以會產(chǎn)生大量的熱量。這些熱量的產(chǎn)生對加工精度影響很大,尤其是精密加工中影響更為明顯。

2.5 工件內(nèi)應(yīng)力變化導(dǎo)致的誤差

工件的內(nèi)應(yīng)力本應(yīng)是一種平衡的狀態(tài),一旦這種平衡被打破,工件就會自發(fā)的變形,以應(yīng)對這種內(nèi)應(yīng)力的變化,直至內(nèi)應(yīng)力再次保持平衡。工件在切削、焊接、熱處理作用下都會使工件內(nèi)部產(chǎn)生內(nèi)應(yīng)力。由于內(nèi)應(yīng)力的存在,剛剛加工完成后加工精度合格的工件,可能放置一段時間之后就會發(fā)現(xiàn)工件發(fā)生了變形,加工精度下降,最終造成的結(jié)果就是質(zhì)量不合格。

3? 提升零件加工精度的優(yōu)化措施

為了得到高質(zhì)量的產(chǎn)品,就需要不斷的提升加工精度,提升加工精度可從以下幾方面著手:

3.1 減少或消除原始誤差

這種方法是從本質(zhì)出發(fā),找到產(chǎn)生加工誤差的主要原因后,是從根源上提高加工精度的方法。在生產(chǎn)中這也是最常用的提升加工精度的途徑。針對不同的原始誤差措施如下:

①針對機(jī)床的誤差,可通過提高主軸和軸承孔的加工質(zhì)量,以及主軸和軸承孔的裝配質(zhì)量的方法來提高主軸的回轉(zhuǎn)精度。通過采用耐磨合金導(dǎo)軌等途徑提高導(dǎo)軌的耐磨性,保證直線度和平行度。

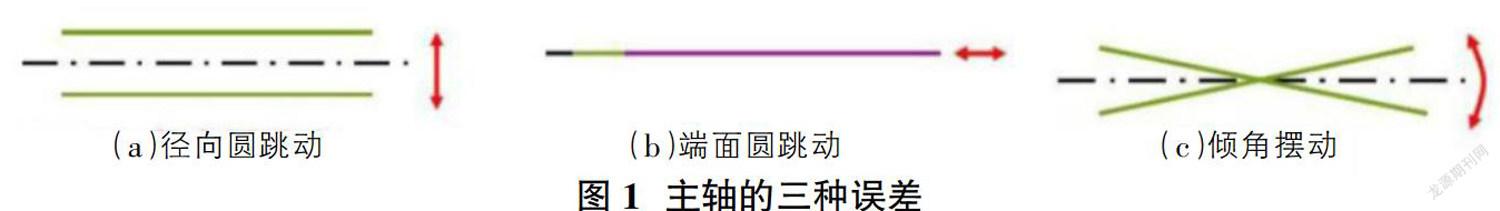

②針對工件的裝夾誤差,首先,可通過選擇合理的定位面的方法減小定位不準(zhǔn)所產(chǎn)生的誤差。另外,可通過在圓形工件外,加一個開口過渡環(huán)的方法,當(dāng)夾緊力過大時,可通過過渡環(huán)開口大小的收緊,來緩沖過大的夾緊力,保護(hù)工件表面。(如圖2)

③針對刀具受力變形產(chǎn)生的誤差。首先,可通過提高刀具的剛度。其次,可通過減小切削力,如減小每道工序中加工余量,則刀具每次切削工件時,切削工件的厚度變小了,刀具受到的來自于工件的反作用力也就小了。

④針對工藝系統(tǒng)受熱變形,首先,可通過減少發(fā)熱量,機(jī)床內(nèi)部的熱源是機(jī)床產(chǎn)生變形的主要原因,將能移出去的熱源,比如油箱和電動機(jī)等,放置在機(jī)床外部。其次,可通過改善機(jī)床的散熱條件,加工過程中的切削熱、磨削熱是使刀具和工件產(chǎn)生變形的主要熱源,加工時采用切削液,可有效的減少切削熱對工藝系統(tǒng)熱變形的影響。最后,可通過控制溫度變化,精密零件的加工都必須在恒溫條件下進(jìn)行。比如精密機(jī)床開啟后,在不帶載荷的狀態(tài)下空載運行,等到機(jī)床各部件溫度上升到一定階段后,性能穩(wěn)定后再進(jìn)行機(jī)械加工。這樣就可以避開機(jī)床開機(jī)時,升溫階段產(chǎn)生熱變形的影響。

⑤針對內(nèi)應(yīng)力重新分布引起的誤差。首先,在設(shè)計零件時應(yīng)盡量做到壁厚均勻,保證應(yīng)力均衡不被打破。其次,擬定合理的工藝順序,倘若工件內(nèi)有內(nèi)應(yīng)力產(chǎn)生,那么工件就會發(fā)生變形,而這種變形需要安排在精加工以前,防止精加工后零件因為內(nèi)應(yīng)力的存在而發(fā)生變形。如在粗加工后安排時效工序,讓零件變形完成之后再進(jìn)行精加工,這樣可以保證較高的加工精度。

3.2 采用補(bǔ)償法和轉(zhuǎn)移法

①補(bǔ)償法,就是刻意的制造出一種新的人造誤差,用新的人造誤差去抵消當(dāng)前的原始誤差。原始的正誤差用人造的負(fù)誤差來抵消,而負(fù)的原始誤差用人造的正誤差來抵消。如大型機(jī)床設(shè)備龍門銑床,銑頭的重量過大會使橫梁產(chǎn)生彎曲變形。可采用誤差補(bǔ)償法,在刮研橫梁導(dǎo)軌時故意將導(dǎo)軌刮成“向上凸”的幾何形狀(如圖3(a)),來抵消橫梁因為銑頭自重而產(chǎn)生的下垂,從而達(dá)到標(biāo)準(zhǔn)要求(如圖3(b))。

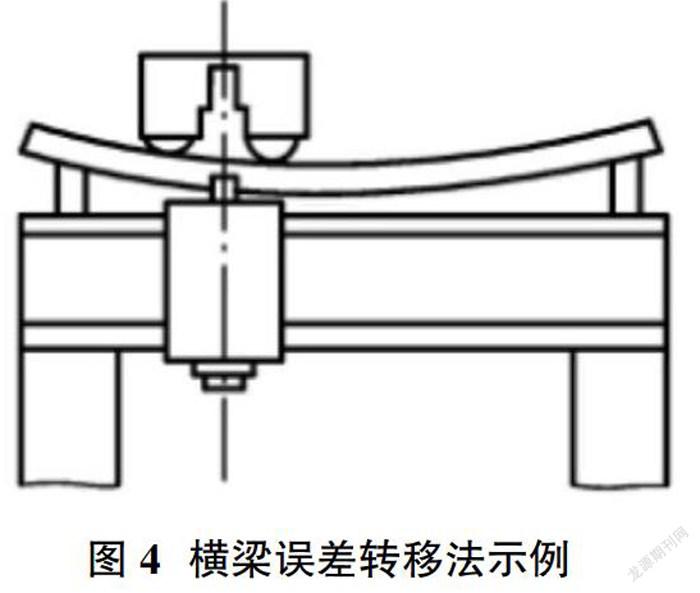

②轉(zhuǎn)移法,這種方法是采取措施將誤差轉(zhuǎn)移到不影響加工精度的部位。在大型龍門銑床的結(jié)構(gòu)中也可以采用轉(zhuǎn)移法來轉(zhuǎn)移變形部位。如在橫梁上再安裝一根承重的附加梁(如圖4),用附加梁來承受銑頭的重量,橫梁就不再承重,將橫梁的變形轉(zhuǎn)移到了附加梁上。這樣一來,附加梁的受力變形對加工精度不會造成影響。

3.3 就地加工法

在加工中,加工精度往往影響到零件之間的相互位置關(guān)系,大家的注意力往往集中在一味的想著如何去提高零件本身的精度,如果只是從提高零部件本身的精度出發(fā),難度很大,而且成本很高。這個時候不妨采用“就地加工法”來解決這一問題。就地加工法是機(jī)械加工中常用的一種提高加工精度的方法。如平面磨床的工作臺面在裝配后,做“自磨自”的最終加工;牛頭刨工作臺裝配在自身機(jī)床上進(jìn)行“自刨自”精加工,以保證對滑枕、橫梁的平行度。

4? 結(jié)束語

機(jī)械加工精度是生產(chǎn)加工中很重要的環(huán)節(jié),雖然從使用性能上講,無需把每個零件都加工的絕對準(zhǔn)確,只需要保證誤差值在一定的公差范圍內(nèi)變動就是合格的產(chǎn)品零件。但是從優(yōu)質(zhì)的角度出發(fā),要想獲得質(zhì)量更優(yōu)的產(chǎn)品,就需要盡可能的提升機(jī)械加工精度,實現(xiàn)精密加工。而在機(jī)械加工中造成加工精度不高的因素很多,只有去了解并且去研究這些影響因素,才能采取相應(yīng)的措施,來提高加工精度。最終得到高標(biāo)準(zhǔn)、高質(zhì)量的產(chǎn)品。

參考文獻(xiàn):

[1]于杰.淺談機(jī)械加工工藝對加工精度的影響[J].中國設(shè)備工程,2021(08):92-93.

[2]崔甲君.機(jī)械加工工藝對零件加工精度的影響[J].冶金管理,2021(03):1-2.

[3]蘇以文.機(jī)械加工工藝對零件加工精度的影響研究[J].大眾標(biāo)準(zhǔn)化,2021(03):16-18.

[4]田源,張坤.機(jī)械加工工藝對零件加工精度的影響分析[J].中國設(shè)備工程,2021(02):126-127.

[5]邵璽.淺談機(jī)械加工工藝對金屬零件加工精度的影響[J].世界有色金屬,2020(01):48,50.