站臺門防踏空自動翻轉踏板翻轉機構設計及優化

劉軍 鄭偉 黃中全

摘 要:地鐵站臺門機電式防踏空自動翻轉踏板已在某城市地鐵車站進行了試裝,取得了較好的效果。本文主要總結分析了站臺門防踏空自動翻轉踏板的翻轉機構的設計及優化過程。

關鍵詞:城市軌道交通;站臺門;翻轉機構;機械

中圖分類號:U231.4 文獻標識碼:A

0 引言

隨著城市軌道交通的發展,站臺門系統的運用也日趨廣泛。然而,列車停站時由于設備限界的要求車門門檻與站臺門門檻之間存在一定的間隙,乘客可能踏空受傷。為解決這一安全隱患,目前傳統防踏空方式是在站臺門門檻上安裝一種梳齒狀的彈性膠條,該彈性膠條有足夠的剛度,能承受乘客的重量,當列車因行駛擺動與彈性膠條相撞或刮擦時,梳齒狀彈性膠條可變形吸能,不至對列車造成嚴重傷害。彈性膠條具有較強的剛度,雖然有鋸齒狀前端做保護,但列車與膠條相撞時,列車仍會有較大的顛簸,存在一定安全隱患。

筆者及同事們設計了一種防踏空自動翻轉踏板[1],并在車站進行了試裝,取得了較好的效果。本文主要總結分析了該踏板的翻轉機構的設計及優化過程。

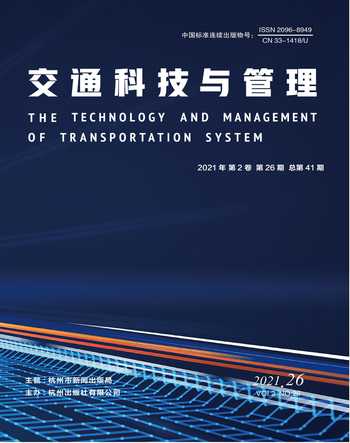

1 踏板整體設計原理

滑動門門檻下方設置承載支架,活動踏板通過多連桿鉸鏈與滑動門門檻底部固定,能夠承載由于乘客通過踏板時產生的載荷及扭矩。活動踏板作為安全門整體的一部分,與滑動門的開關保證可靠的聯動,車進站后安全門開門時,活動踏板在翻轉機構的作用下自動翻出與門檻平齊,此位置多連桿鉸鏈過死點,確保活動踏板不會在停電或者外力作用下而落下。

2 翻轉機構設計

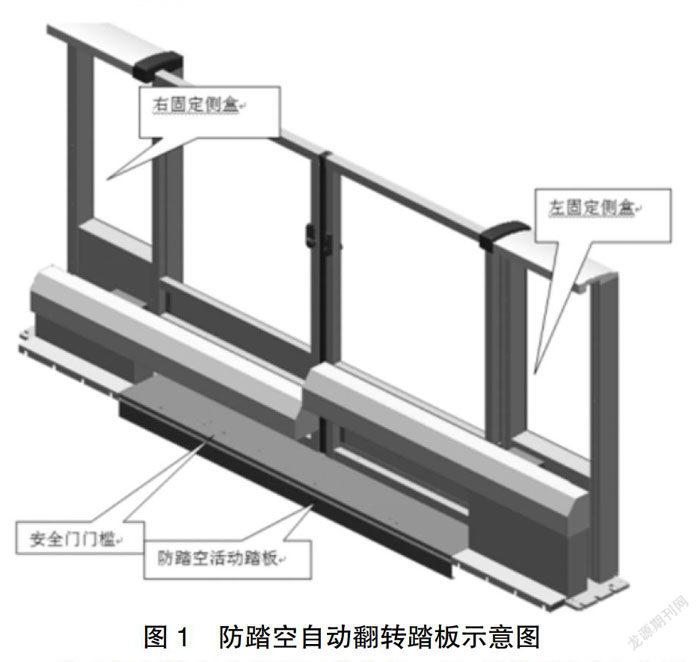

翻轉機構由電機、齒輪、扇形齒輪等組成,活動踏板翻出或收起時,電機驅動齒輪旋轉帶動固定在多連桿鉸鏈上的扇形齒輪動作,詳見圖2。

另一端設置檢測開關檢測活動踏板翻出或收回的位置。同時設置緊急手動解鎖裝置(緊急手動解鎖裝置設置在固定側盒內),確保在發生故障時,通過緊急手動解鎖裝置通過鋼絲繩將活動翻轉踏板拉過死點,用腳一踩,使活動翻轉踏板收回,不妨礙列車的正常運行。

3 故障分析

為驗證翻轉機構的可靠性,課題組依據相關規范對該裝置樣機進行了疲勞測試(一百萬次翻轉測試)。在測試進行到約31萬次時,自動翻轉踏板主軸連杠軸出現了折斷,同時連桿也出現了斷裂,測試中止。

課題組對連桿斷裂的原因進行了詳細的分析:

(1)如圖2所示:生產制造過程中會存在誤差,會出現連桿軸和定齒輪中心距安裝板不在同一軸心線上,在翻轉踏板運行的過程中,出現連桿軸竄動現象,導致連桿軸斷裂現象。

(2)由于受安裝空間影響,動力輸出只能設置在連桿鉸鏈組件一端;且連桿鉸鏈組件長度較長約為1.6 m,屬于懸臂式動力輸出鉸鏈結構;因此,在動力輸出端其承載的扭力較大。詳見圖5。

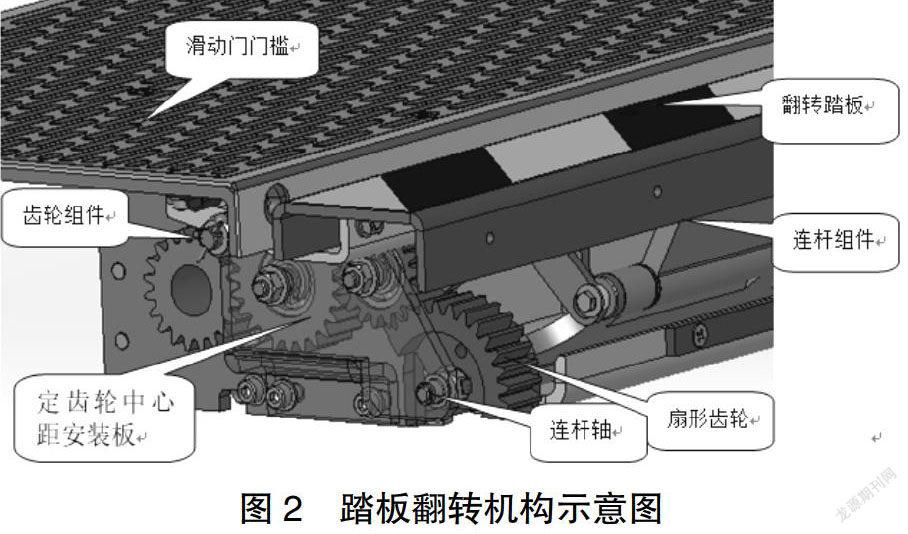

(3)如圖6所示,當踏板需要回收時,通過電機輸出動力,齒輪旋轉,將鉸鏈點2往F1方向進行運動,已實現解除死點鎖閉的功能,由于涉及踏板回收后的空間影響,加強板位置短于鉸鏈點2;處在連桿02的中間位置(F2),因此在同樣扭矩作用下,F2應力將大于F1處。

4 設計優化

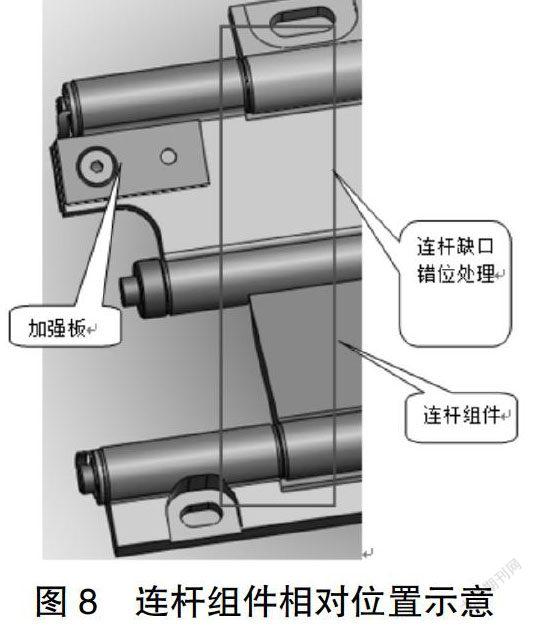

(1)直接將齒輪組件做成一個箱體形式,用扇形齒輪與連桿型材連接,在型材上增加2個加強板以增強連桿型材的強度;同時將連桿組件的相對受力位置錯開,避免受力集中現象。詳見圖7。

(2)將連桿組件的相對受力位置錯開,避免受力集中現象,詳見圖8;進一步優化整體安裝空間,將加強板及連桿02整合優化設計;承載支架缺口尺寸加大,避免與連桿02進行碰觸。

對樣機優化后試制的新樣機重新進行了疲勞測試,順利完成了一百萬次的疲勞測試,測試過程中未出現重大故障,測試后狀態正常。

5 總結

(1)機械裝置在組裝完成后安裝到現場前,一定要進行組裝后疲勞測試,以驗證設計方案的可靠性以及疲勞壽命。

(2)安裝空間小,部件之間容易形成干涉。在設計時要多運用受力分析及仿真技術,盡量使設計方案合理。

(3)多運用整體裝配式設計,以便于安裝和維護。

參考文獻:

[1]彭昊,劉軍,楊石山.地鐵站臺門機電式防踏空自動翻轉踏板的設計楊石山[J].2018(3):127-129.

[2]GB 50517-2013,地鐵設計規范[S].