噴嘴擋板式壓電氣動微閥閥口密封寬度對流場特性影響的分析

任建穎,王金林,3,閔 為,楊 漫,陳開竅

(1.蘭州理工大學 能源與動力工程學院,甘肅 蘭州 730050; 2.甘肅省流體機械及系統重點實驗室,甘肅 蘭州 730050; 3.清華大學 航天航空學院, 北京 100084)

引言

壓電式氣動微閥以壓電陶瓷為驅動器,具有體積小、響應快、功耗低的特點。隨著各領域先進技術的相互融合,壓電微閥在臨床醫療、生物醫藥、航空航天等精密控制領域的應用越來越廣泛[1-3]。

在氣動技術中,流量閥閥口結構形式多樣,包括滑閥、錐閥、噴嘴擋板閥、平板閥等,其中噴嘴擋板式結構最為常用。噴嘴的關鍵結構參數對閥口氣體的流動特性影響很大,是進行噴嘴擋板閥基礎理論研究和開發設計的關注重點。眾多學者采用數值模擬方法對噴嘴擋板閥閥口的流動特性進行了大量研究分析。師偉偉[4]對雙噴嘴擋板電液伺服閥進行了仿真研究,得到滑閥內部流場分布圖及閥芯受到的液動力,并分析了液動力和黏性摩擦力對伺服閥的影響。陳良華等[5-6]對雙噴嘴擋板閥的噴嘴在不同結構參數組合下的流場進行了計算,并分析了閥口的壓力特性、速度特性和流量特性。吳鳳民等[7]采用CFD流體動力學方法對單噴嘴擋板閥處的流場進行了仿真分析,研究了溫度對閥內流場的影響,為噴嘴擋板閥的設計和性能預測提供了參考。孫春耕等[8]利用Fluent仿真軟件對水壓雙噴嘴擋板閥的內部流場進行了仿真模擬,結果表明,在噴嘴擋板處壓力降到了較小值,產生了較大的能量損失,且此處氣泡的發生程度與低壓區的范圍和壓力分布有關。

流量特性是指閥口兩端壓差和有效過流面積與閥口流量之間的關系,是流量閥最重要的技術性能參數。采用不同方法開展流量特性的研究,是進行流量閥研發和特性分析的重要內容。李松晶等[9]提出了一種可用于微流控氣動技術的電磁致動微閥,并對其在不同閥口開度下的流場特性進行了仿真分析。郭威[10]仿真分析了結構參數變化時伺服閥前置放大器的流場特性,并與理論結果作了對比分析,研究表明供油壓力一定,減小噴嘴凸緣的厚度,可提升放大器的過流能力。吳正江[11]對水壓噴嘴擋板閥閥口的壓力-流量特性進行了試驗研究,得出噴嘴-擋板閥閥口的流量系數與噴孔直徑、噴嘴平臺直徑以及噴嘴擋板間隙有關。PAN等[12]對一種具有環形邊界的主動控制微閥進行了建模和實驗,分析了驅動電壓和結構參數對流量特性的影響,并認為該閥具有對流體的開/關切換和連續控制能力。NELSIMAR等[13]設計制作了一種用于精確流量控制的微閥陣列器件,并采用連續流模型,準確預測了微閥膜片柔度對流量的影響,并認為該器件還可在較大的工作流量范圍內實現線性流量控制。FAZAL等[14]對一種新型氣動微閥結構的特性進行了研究,結果表明,該閥在0.4 MPa的壓差下,最小流量為4 mL/min,最大流量為220 mL/min,并且可滿足高質量化學分析的需求。

綜上所述,數值計算是進行閥類元件特性分析的重要手段;不同的噴嘴結構參數,對噴嘴擋板閥的性能和流量特性有重要影響。本研究在氣-電融合的工程背景下,針對一種以壓電陶瓷為驅動器,以氣體為工作介質的噴嘴擋板式壓電微閥結構,采用數值模擬方法,研究不同噴嘴端面密封寬度對微閥閥口流動特性和流量-壓力系數的影響。

1 結構及工作原理

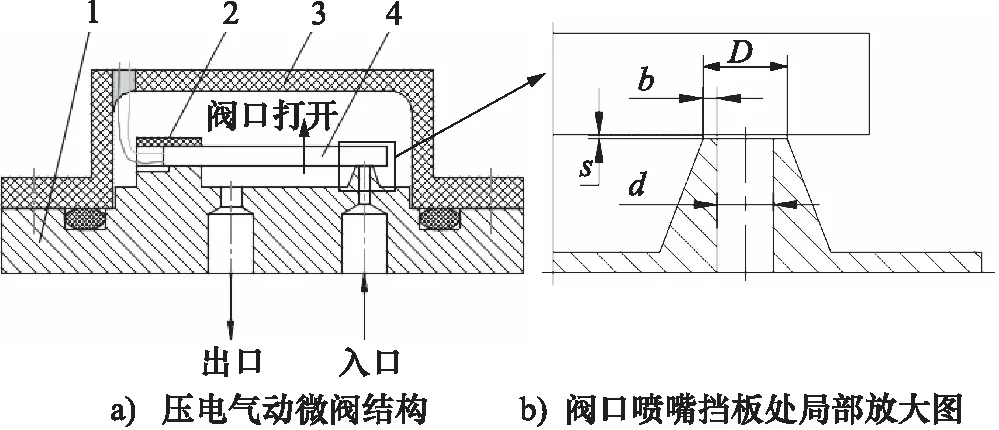

圖1給出了噴嘴擋板式壓電氣動微閥樣機的結構示意圖。閥座1布置有氣體入口和出口,且安裝密封圈后與閥蓋3用螺釘聯接。壓電驅動器4下表面黏貼50 μm厚度的PDMS薄膜,且由壓板2固定在閥座1上。通過調整壓板2的預緊力,使得壓電驅動器4自由端向下壓緊在噴嘴端面上,實現閥口常閉功能的密封性[15-16]。

1.閥座 2.壓板 3.閥蓋 4.壓電驅動器圖1 壓電氣動微閥結構示意圖

壓電驅動器通正向驅動電壓,在逆壓電效應下,其自由端向上彎曲變形,閥口打開。壓力氣體先后經微閥入口和閥口噴嘴擋板處流入閥腔,然后經微閥出口流出閥腔進入工作系統。由逆壓電效應可得,驅動電壓與壓電驅動器自由端的變形位移呈線性關系。通過調節驅動電壓的大小,可實現壓電驅動器自由端不同的向上變形位移即閥口開度線性改變,進而實現壓電氣動微閥出口流量的連續性調節。當壓電驅動器斷電時,其自由端又恢復到初始狀態,閥口關閉。上述過程實現了壓電氣動微閥的開關和比例調節功能。

2 計算模型

2.1 流體域模型

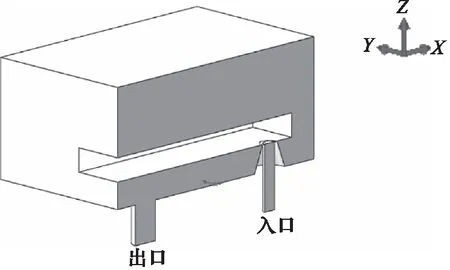

圖1b為壓電氣動微閥閥口噴嘴擋板處局部放大圖。保持d=1 mm,s=38.6 μm不變,改變D和b的尺寸,其相應的10種計算模型如表1所示,不考慮PDMS薄膜的彈性變形和壓電驅動器的撓性變形,噴嘴與擋板之間的閥口開度按平行縫隙處理。采用CAD軟件對模型簡化處理,并利用布爾運算得到其相應的流體計算域,流體域模型半剖圖,如圖2所示。

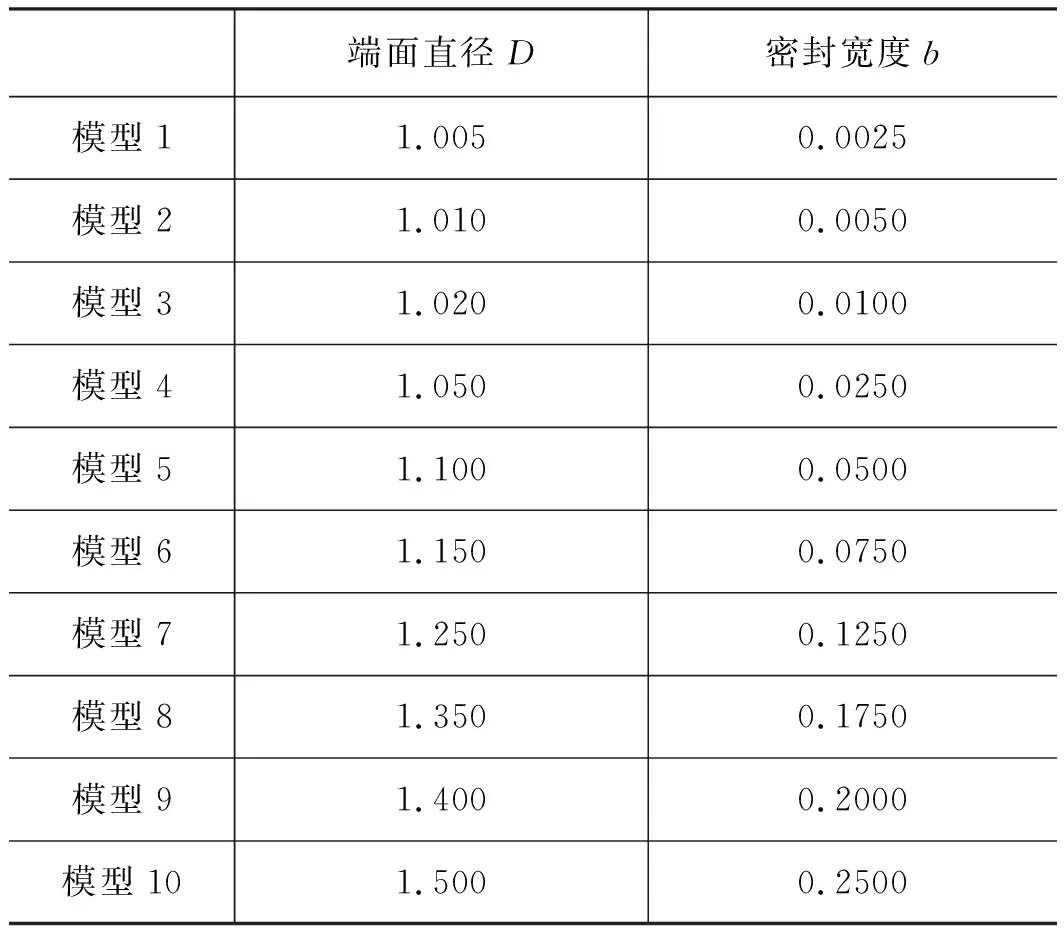

表1 D和b數值 mm

圖2 模型10的流體域模型半剖圖

2.2 網格劃分與無關性驗證

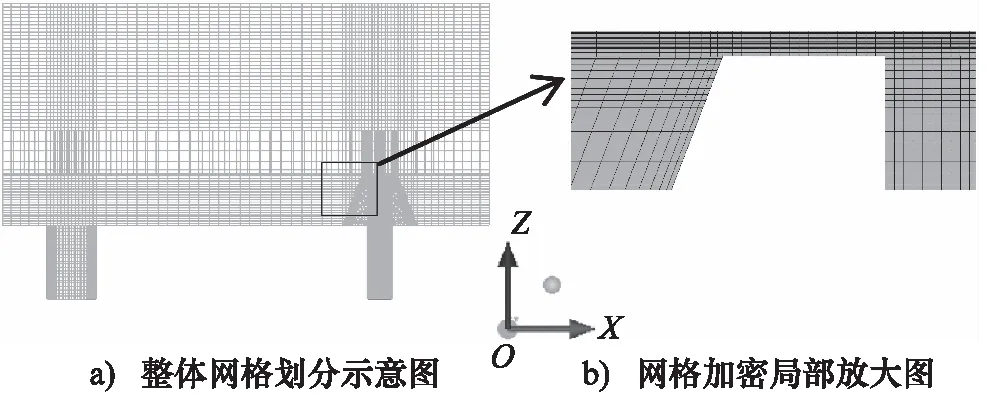

利用ICEM軟件對模型10進行結構網格劃分,并在閥口縫隙處對網格進行加密細化,如圖3所示。通過增加邊線節點數,細化為20層網格,網格總數為1445148,并調整網格的長寬比,使網格質量達到0.75以上。

圖3 模型10網格劃分

理論上網格節點的疏密程度與計算結果的準確性密切相關,但受限于計算成本,網格往往不能無限加密,通常設定網格無關的定值數來平衡計算精度和計算成本。

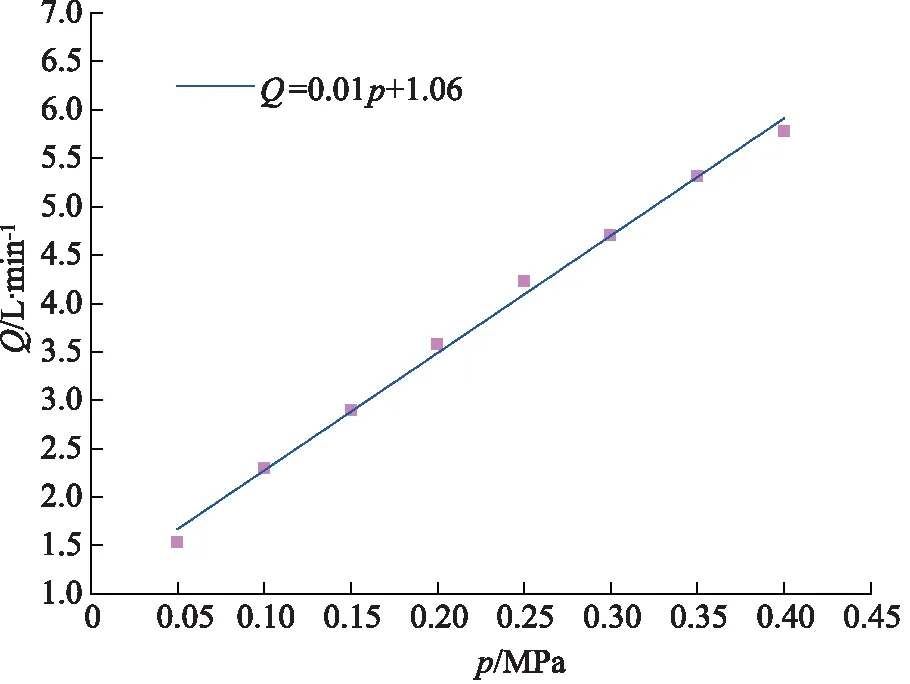

模型10在不同網格數下數值計算得到的出口體積流量隨入口壓力變化關系,如圖4所示。當網格數量由1445148增加到 2146412時,數值計算結果的變化較小,誤差小于2%,綜合考慮計算精度和計算成本,確定了本流體域模型滿足網格無關性要求的網格總數和網格質量。

圖4 不同數量網格時,出口體積流量Q隨入口壓力p變化曲線

2.3 邊界條件和計算設置

設定入口邊界條件和出口邊界條件分別為壓力進口和壓力出口形式[17],其中壓力出口為1個大氣壓即0.101325 MPa。

采用壓力基求解模型,以理想氣體(滿足理想氣體狀態方程和焦耳內能定律)為工作介質,考慮黏性加熱耗散并激活能量方程,選用SSTk-ω雙方程湍流模型進行模擬計算。

2.4 控制方程

描述流體流動的方程滿足物理守恒定律。湍流流動時,還要計及附加的湍流輸運方程,基本控制方程如下。

1) 理想氣體狀態方程[18]

(1)

式中,p—— 壓力

ρ—— 密度

T—— 溫度

R —— 理想氣體常數

M—— 氣體摩爾質量

2) 質量守恒方程

(2)

式中,ρ—— 密度

ui——i方向速度

t—— 時間

3) 動量守恒方程[19]

(3)

式中,uj——j方向速度分量

p—— 靜壓

τij—— 應力張量

ρgi—— 重力體積力

Fi—— 外部體積力

4) 能量守恒方程[20]

(4)

式中,keff—— 有效導熱系數

Jj′—— 組分j′的擴散通量

Sh—— 熱的源項

h—— 焓

hj′—— 組分j′的焓

式(4)右邊前三項分別為導熱項、組分擴散項和黏性耗散項。

5) SSTk-ω雙方程湍流模型[21]

(5)

(6)

式中, 方程右側前三項分別為湍流生成項、耗散項和擴散項;Cw為交叉擴散項。

3 數值計算合理性驗證

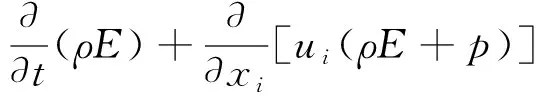

圖5為模型10的流量Q與入口壓力p關系的試驗結果與數值計算結果對比曲線。可得,試驗結果與數值計算結果變化趨勢基本相同,流量隨入口壓力的增大呈線性增長,但試驗結果小于數值結果。主要因為在實際試驗中,流量的測試結果受壓板對壓電驅動器的預緊程度(PDMS薄膜的壓縮量不同)[22]、壓電驅動器的位移誤差、調壓值的波動、溫度和濕度等多因素的影響,因此計算模型設定合理,模擬方法正確,滿足誤差要求。

圖5 流量Q隨入口壓力p變化對比曲線

4 數值計算結果與分析

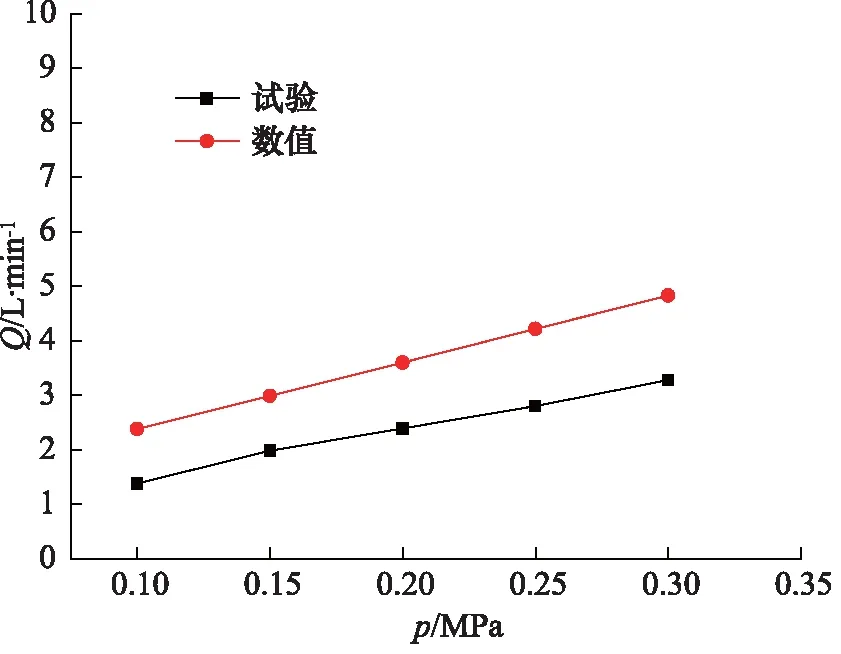

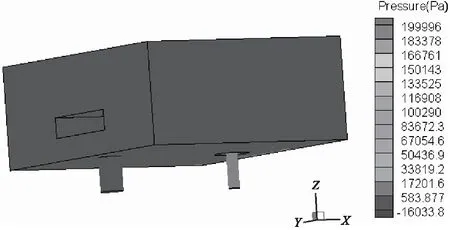

4.1 特定入口壓力下,模型10的流場特性分析

對模型10在入口壓力為0.2 MPa,這一特定工況下的流場特性進行分析。

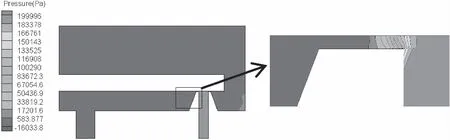

圖6和圖7分別為三維整體壓力云圖和XOZ面壓力云圖。可以看出,高壓氣體主要集中在壓電氣動微閥入口段,且壓力變化不明顯,可以認為噴嘴出口氣體對壓電驅動器的作用力與入口壓力等效值相當。氣體流動方向在閥口起始段發生90°突變,且由于閥口開度非常小,導致壓力遞減很快,直至降低為0 MPa甚至負壓。

圖6 入口壓力0.2 MPa,模型10整體壓力云圖

圖7 XOZ面壓力云圖

沿閥口縫隙上下壁面方向,氣體壓力的遞減速度不同。靠近下壁面,壓力遞減較快,由下往上逐漸變緩,是由于靠近下壁面氣體的流動受到黏性阻力較大引起的。

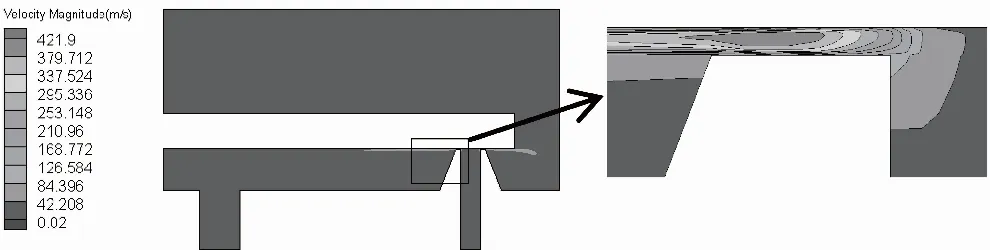

圖8為XOZ面速度云圖。由于流動氣體在閥口縫隙處產生了較大的壓力損失,導致該區域氣體流速急速增大,出現超音速流動,形成了一個高速區。同時在沿閥口縫隙上下壁面方向,由于壁面的黏性剪切作用,存在較大的速度梯度。

圖8 XOZ面速度云圖

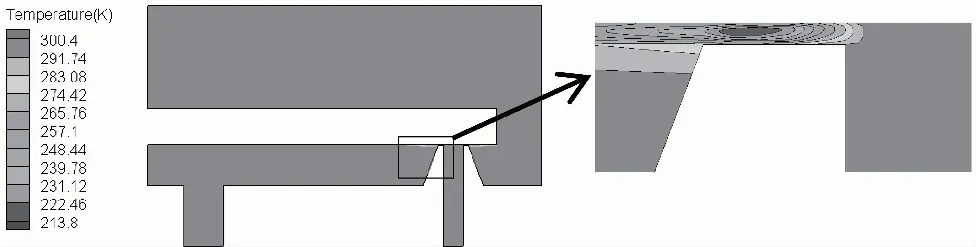

圖9為XOZ面溫度云圖。閥腔內部有一定的氣動熱生成,且在閥口縫隙處實現了超低溫。數值計算時,壓電氣動微閥的內部流場為等熵流動,即流動氣體與外界沒有熱量交換,機械能與內能的轉化可逆。

圖9 XOZ面溫度云圖

氣體在閥口縫隙處流動速度增加,其自身的溫度降低,由描述可壓縮流動的能量方程得:閥口縫隙處的壓力損失和氣體的內能大部分轉化為了自身的高速運動;氣體從閥口縫隙流出后,壓力變化較小,但速度又快速降低,這是由于自身的動能大部分又轉化為了閥腔內氣體的內能。

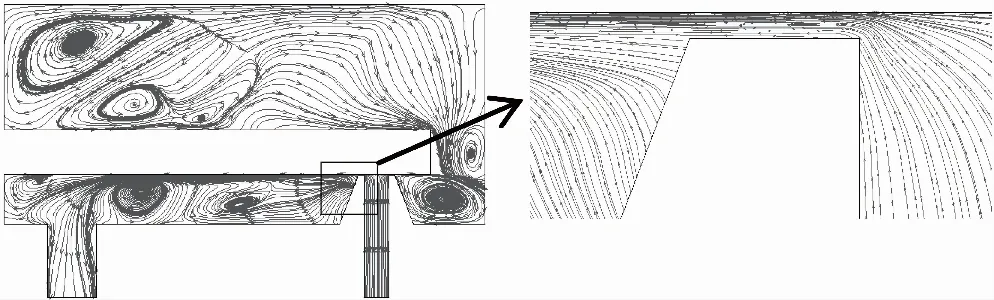

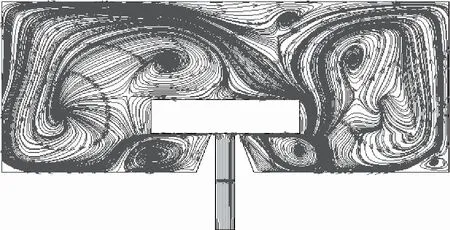

圖10和圖11分別為XOZ面流線圖和入口中心平行于YOZ面流線圖。可知,在閥口縫隙處氣體流動順暢,并沒有重新附壁和脈動現象發生。高速流動氣體自閥口噴出后,在噴嘴四周形成了明顯的渦旋,造成了較大的能量損失。

圖10 XOZ面流線圖

圖11 入口中心平行于YOZ面流線圖

4.2 不同入口壓力下,模型10的閥口流場特性分析

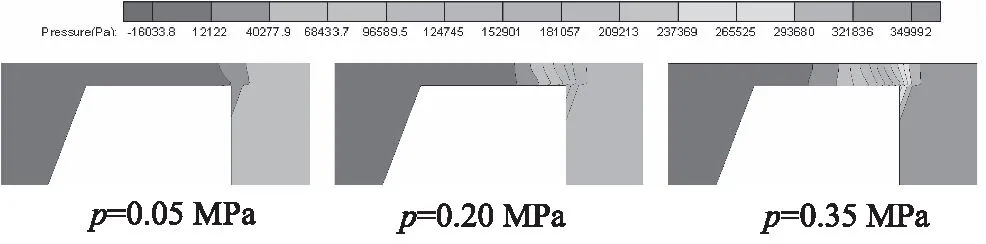

圖12和圖13為在不同入口壓力下,模型10的XOZ面閥口局部(位置同圖7和圖8)壓力和速度云圖對比。可知,隨著入口壓力p的增大,閥口處的壓力梯度顯著增大,負壓區域在減小,且閥口處高流速區范圍和速度值都在增大。

圖12 不同入口壓力p,閥口處壓力云圖對比

圖13 不同入口壓力p,閥口處速度云圖對比

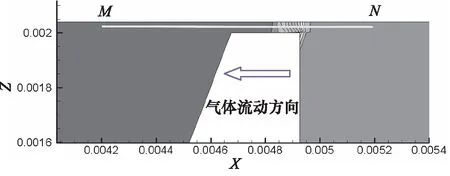

由圖14可見,以圖7壓力云圖為例(D=1.5 mm,b=0.25 mm),在閥口開度方向中間位置標記一條直線MN,分析閥口處壓力(速度)沿直線MN的變化情況。

圖14 壓力(速度)特性曲線數據讀取示意

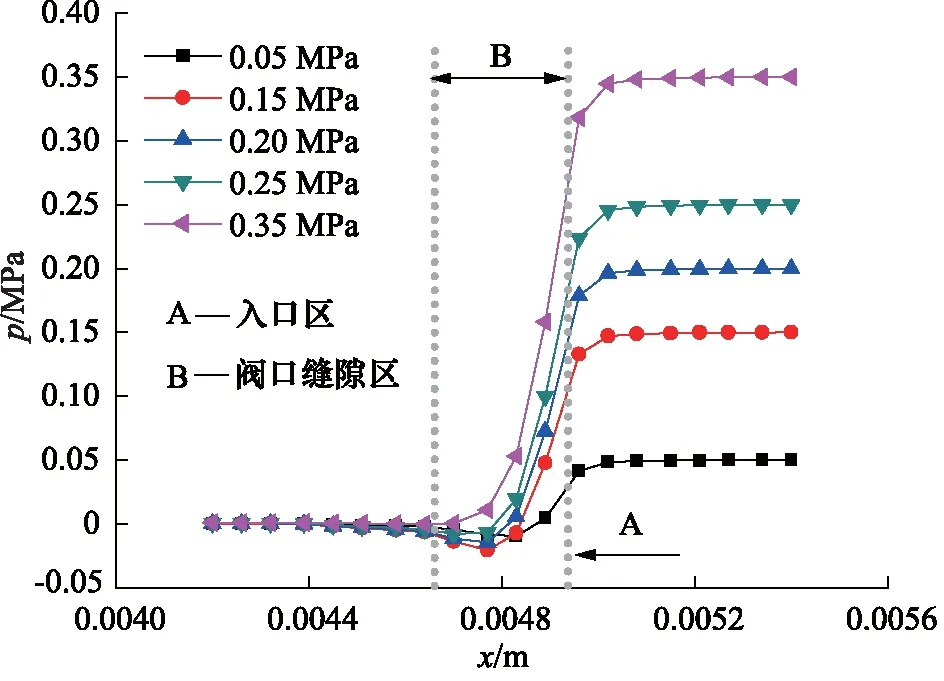

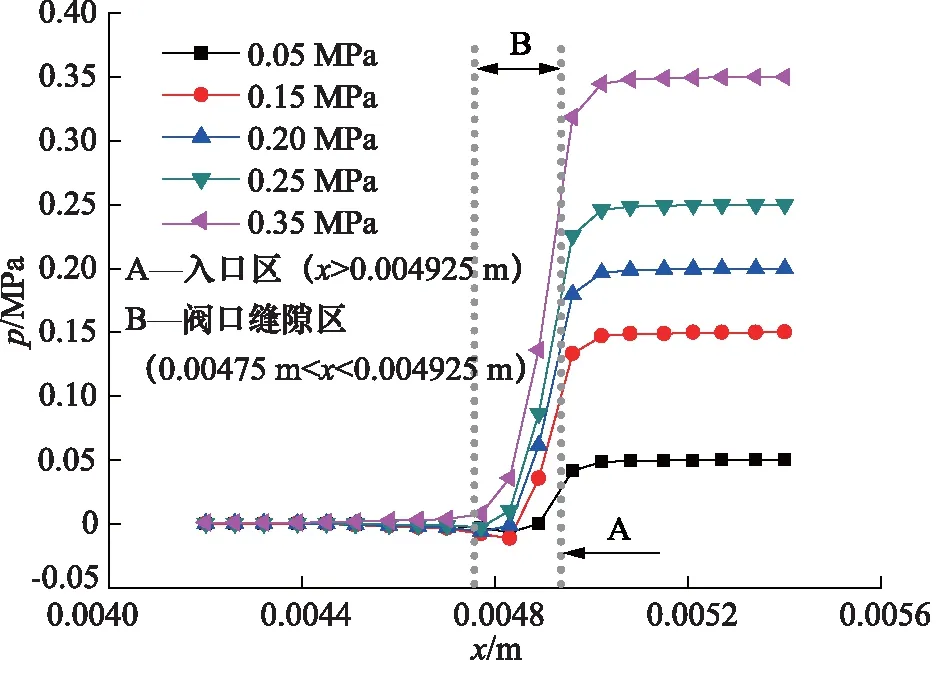

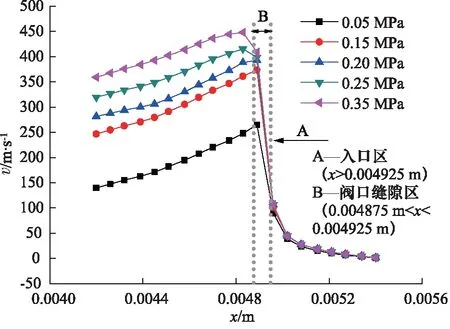

由圖15和圖16閥口處的壓力、速度的變化曲線可得:在不同入口壓力p條件下,閥口處氣體壓力的降低速率和速度的增加速率相近,且速度達到峰值后降低的速率也基本相近。入口壓力p較大時,閥口處的負壓值偏小,而速度峰值偏大,且隨著入口壓力p的增大,閥口處的壓降明顯增大,造成氣體流動的平均速度增大,流量增加。

圖15 不同入口壓力p,閥口處壓力變化曲線

圖16 不同入口壓力p,閥口處速度變化曲線

4.3 特定入口壓力下不同噴嘴端面密封寬度對閥口流場特性影響的分析

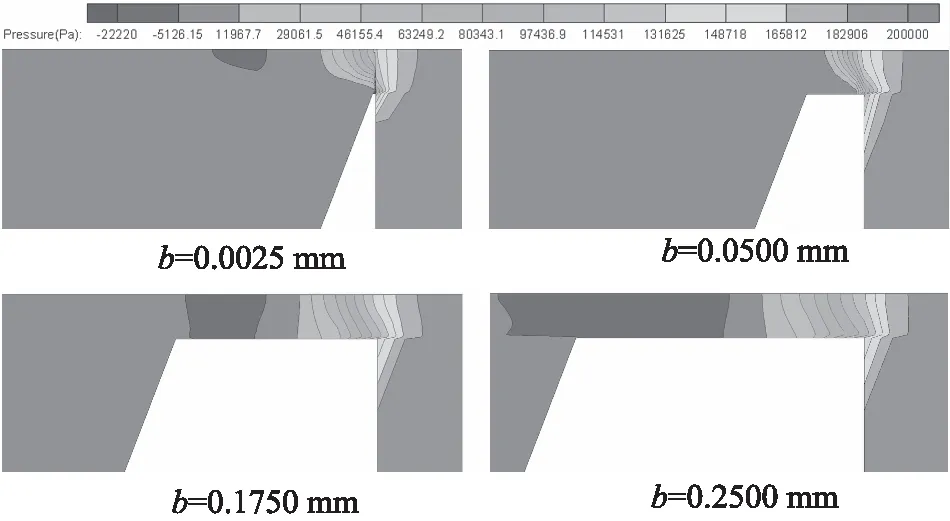

圖17和圖18為在入口壓力為0.2 MPa時,不同計算模型XOZ面閥口局部(位置同圖7和圖8)壓力和速度云圖對比。可知,當b=0.0025 mm時,閥口縫隙左側和下壁面處分別有一小范圍負壓,且氣體的流動速度已經接近音速;當b>0.0500 mm時,閥口處出現明顯的負壓區,且隨著t的增大,負壓區范圍在逐漸擴大。同時,閥口處出現超音速流動,且高速流動區域范圍在擴大并左移,表明隨著密封寬度t的增大,壓力能和動能相互轉換,氣體的流動速度增大,同時閥口處的壓力損失也在增大,并轉換為氣體的高速流動。

圖17 不同噴嘴端面密封寬度b,閥口處壓力云圖對比

圖18 不同噴嘴端面密封寬度b,閥口處速度云圖對比

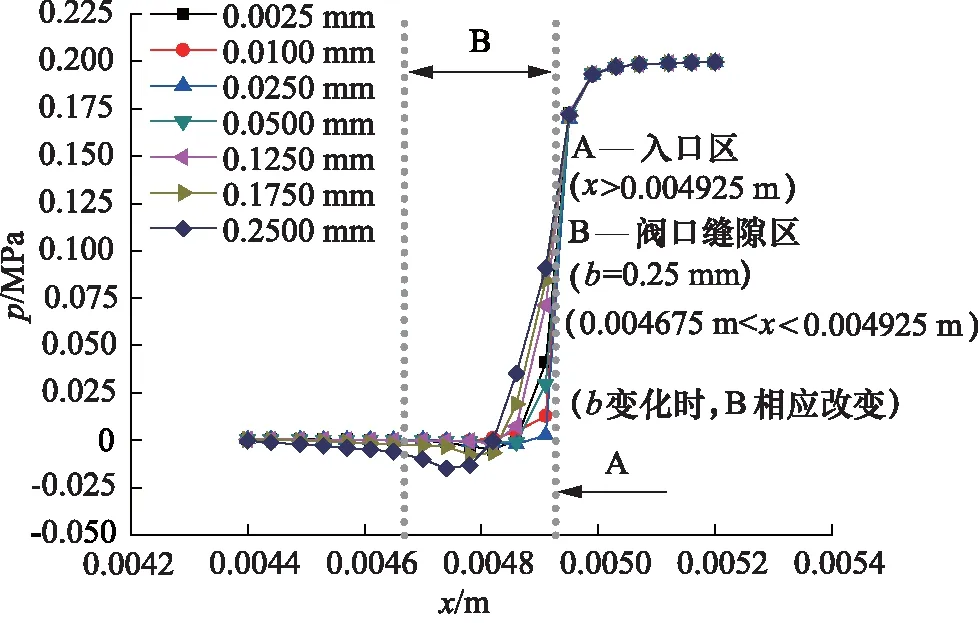

圖19為入口壓力0.2 MPa時,不同噴嘴端面密封寬度b,閥口處壓力變化曲線(標記位置同圖14)。可以看出,流動氣體在入口區前段壓力均基本保持不變,而當流動接近閥口縫隙區時,壓力均開始急劇降低,在閥口縫隙區降至負壓,當靠近閥口縫隙末端,即靠近閥腔,壓力由負壓逐漸升高并恢復到0 mm。當b=0.0025 mm,閥口處氣體的壓力遞減至接近最低壓力時,遞減的速度逐漸放緩。而隨著b增大到0.0100 mm和0.0250 mm,閥口處氣體的壓力急劇迅速驟降,直至降為最低壓力,且接近0 mm。隨著b的進一步增大,閥口處氣體的壓力在遞減至接近最低壓力時,壓力遞減的速度減小,而壓降有一定的增加。

圖19 不同噴嘴端面密封寬度b,閥口處壓力變化曲線

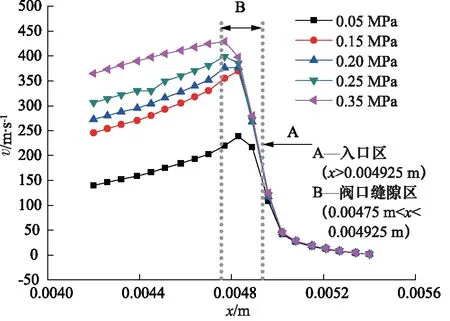

圖20為入口壓力0.2 MPa時,不同噴嘴端面密封寬度b,閥口處速度變化曲線(標記位置同圖14)。可以看出,不同噴嘴端面密封寬度b,氣體在入口區的流動速度開始均緩慢增加,當氣流接近閥口縫隙區時,流動速度又均急劇增加,直至在閥口縫隙區升至峰值,隨后氣體流動速度在閥口縫隙區又逐漸減小,且隨著流出閥口縫隙區,流動速度均降至聲速以內。當b值較小時,閥口處氣體流動的增速變化不明顯。但當b值大于0.0500 mm后,氣體流動的增速有變緩的趨勢,且速度的峰值在增大,表明閥口的過流能力在下降,壓損在增加。當b=0.0100 mm>0.0025 mm且較小時,閥口處氣體流動的增速較快,且最大速度較低。

圖20 不同噴嘴端面密封寬度b,閥口處速度變化曲線

由圖17~圖20分析可得,在0.2 MPa入口壓力下,噴嘴端面密封寬度b的取值適當減小,有利于提升閥口的過流能力,但噴嘴不宜做成銳邊結構。

4.4 不同噴嘴端面密封寬度下,入口壓力對閥口流場特性影響的對比分析

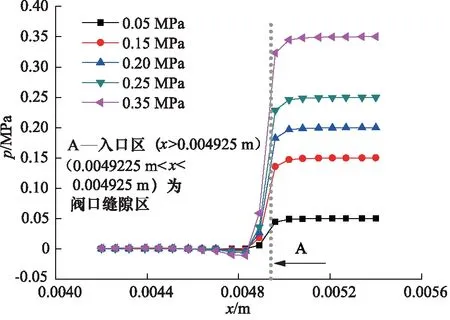

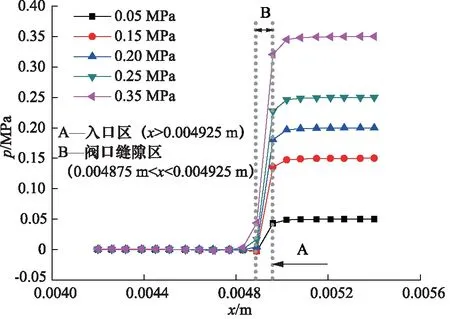

圖21~圖23為不同噴嘴端面密封寬度b,不同入口壓力p下的閥口處壓力變化曲線的對比(標記位置同圖14)。結合圖15和圖19可得,同一噴嘴端面密封寬度b,不同入口壓力p下,閥口處壓力的變化趨勢基本相同;同一入口壓力p下,噴嘴端面密封寬度的改變會對閥口處的壓力變化產生影響。

圖21 b=0.0025 mm,不同入口壓力p,閥口處壓力變化曲線

圖22 b=0.0500 mm,不同入口壓力p,閥口處壓力變化曲線

圖23 b=0.1750 mm,不同入口壓力p,閥口處壓力變化曲線

圖24~圖26為不同噴嘴端面密封寬度b,不同入口壓力p下的閥口處速度變化曲線的對比(標記位置同圖14)。結合圖16和圖20可得,同一噴嘴端面密封寬度b,不同入口壓力p下,閥口處速度的變化趨勢基本相同;同一入口壓力p下,噴嘴端面密封寬度的改變會對閥口處的速度變化產生影響。

圖24 b=0.0025 mm,不同入口壓力p,閥口處速度變化曲線

圖25 b=0.0500 mm,不同入口壓力p,閥口處速度變化曲線

圖26 b=0.1750 mm,不同入口壓力p,閥口處速度變化曲線

4.5 噴嘴端面密封寬度對流量-壓力系數的影響

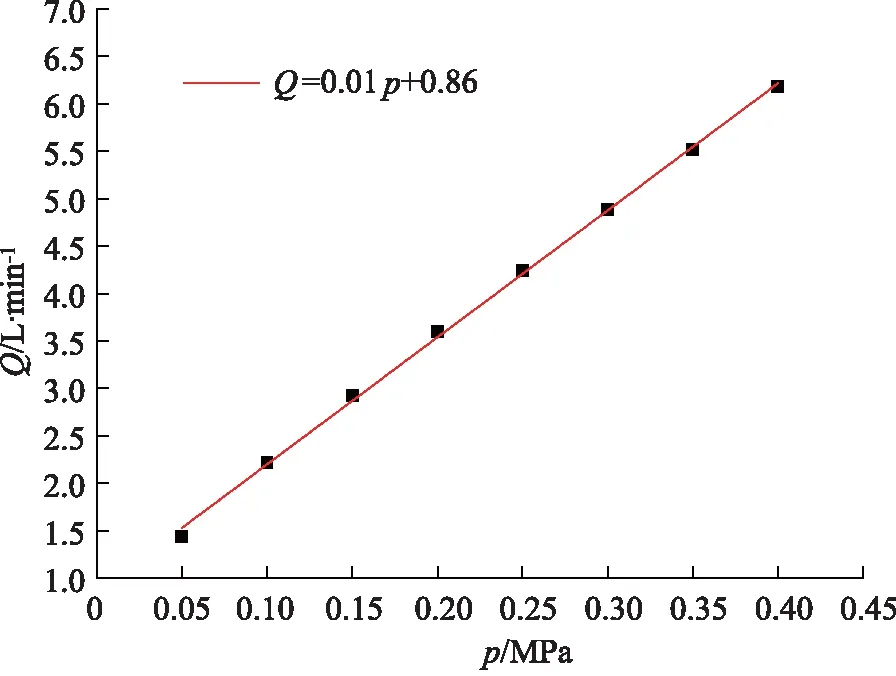

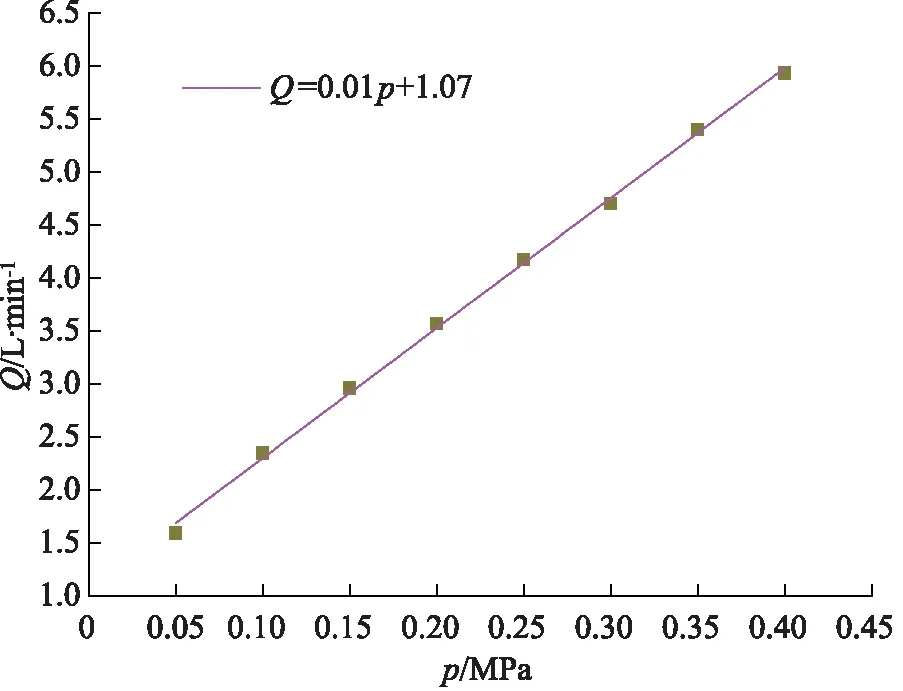

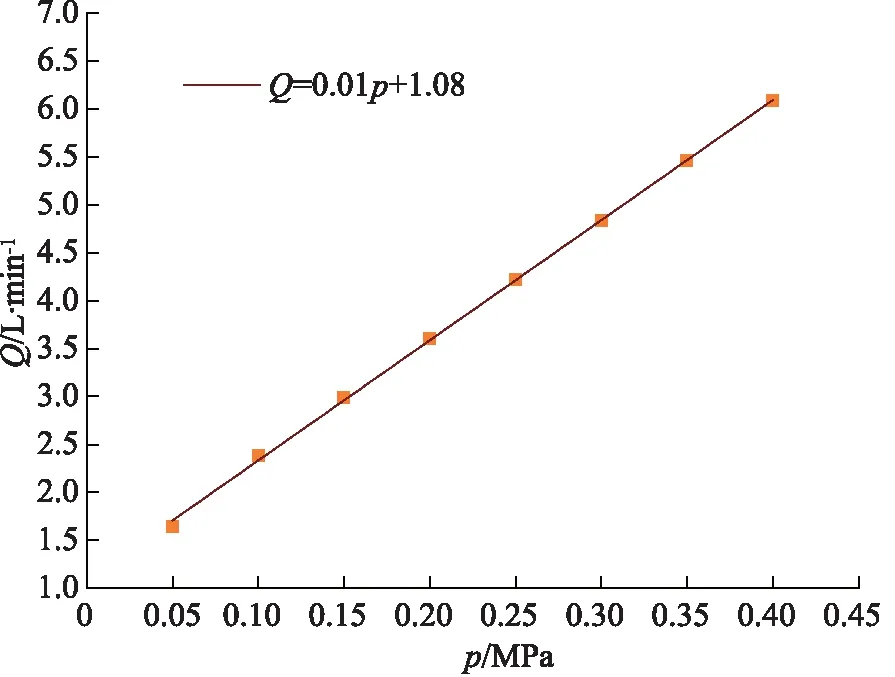

圖27~圖30為不同計算模型,出口體積流量Q隨入口壓力p變化曲線。可見,不同噴嘴端面密封寬度b,微閥的流量-壓力系數均為0.01,保持不變。因為噴嘴端面密封寬度改變時,閥口處氣體的壓降和過流速度雖然有所改變,但整個閥腔內的氣體可看作等熵流動[23],流動氣體的壓強、速度、溫度和密度共同構成出口體積流量的影響因素,故噴嘴端面密封寬度的改變,對微閥的流量-壓力系數不會產生影響。

圖27 b=0.0025 mm計算模型,出口體積流量Q隨入口壓力p變化曲線

圖28 b=0.0500 mm計算模型,出口體積流量Q隨入口壓力p變化曲線

圖29 b=0.1750 mm計算模型,出口體積流量Q隨入口壓力p變化曲線

圖30 b=0.2500 mm計算模型,出口體積流量Q隨入口壓力p變化曲線

5 結論

本研究通過數值計算方法,模擬分析噴嘴擋板式壓電氣動微閥樣機在閥口開度為38.6 μm時閥口的流動狀態,分析了在不同噴嘴端面密封寬度和入口壓力下閥口的流動特性以及噴嘴端面密封寬度對微閥流量-壓力系數的影響,發現:

(1) 氣流在閥口縫隙處產生了較大的壓力損失,出現超音速流動,閥口縫隙處存在超低溫現象,且在閥腔內部有一定的氣動熱生成;

(2) 在一定壓力范圍內,噴嘴端面密封寬度適當減小,可降低閥口縫隙處的壓力損失,提升閥口的過流能力,但噴嘴不宜做成銳邊結構;

(3) 噴嘴端面密封寬度尺寸的改變不會對微閥的流量-壓力系數產生影響。