合成樹脂行業固體廢物產生節點及環境管理分析

趙彤,劉祎,劉美佳*,劉婷婷,王菲

1.國家環境保護危險廢物鑒別與風險控制重點實驗室,中國環境科學研究院 2.北京空間機電研究所

合成樹脂產量在我國逐年增長[1],2019年達到 7 556.4萬t,其中聚丙烯(PP)、聚乙烯(PE)和聚氯乙烯(PVC)產量分別占33.1%、23.5%和26.2%,是位居前三的通用樹脂。合成樹脂行業三廢排放量大,污染物種類多,對環境危害復雜,其治理受到關注。張慶[2]針對大慶、齊魯、揚子3套以生產乙烯為主的裝置提出了污水的預處理工藝;王赫麟等[3-4]針對乙烯項目VOCs廢氣等污染物的產生特點進行分析并提出防治對策;吳凡等[5]針對甲醇制聚丙烯項目運營期的環境影響及防治對策進行了研究,詳細闡述了其對空氣、水、噪聲的環境影響,并列舉了固體廢物產生情況。目前,對合成樹脂行業環境影響研究多集中于廢氣、廢水,鮮少有對固體廢物的深入探討。筆者結合合成樹脂行業調研情況,聚焦行業中涉及的固體廢物,明確各工藝的固體廢物產生節點,針對危險廢物歸類與管理進行探討與思考。

1 合成樹脂的生產工藝及固體廢物產生節點

1.1 聚乙烯

聚乙烯是乙烯最重要的下游產品,是世界上產量最大的樹脂品種[6]。聚乙烯按生產工藝可分為高壓法聚乙烯(釜式法和管式法)、中壓法聚乙烯(溶液法)和低壓法聚乙烯(淤漿法和氣相法)。主要產品有高壓低密度聚乙烯(HP-HDPE)、低壓高密度聚乙烯(LP-HDPE)、(低壓)線性低密度聚乙烯(LLDPE)等[7]。

1.1.1聚乙烯生產工藝

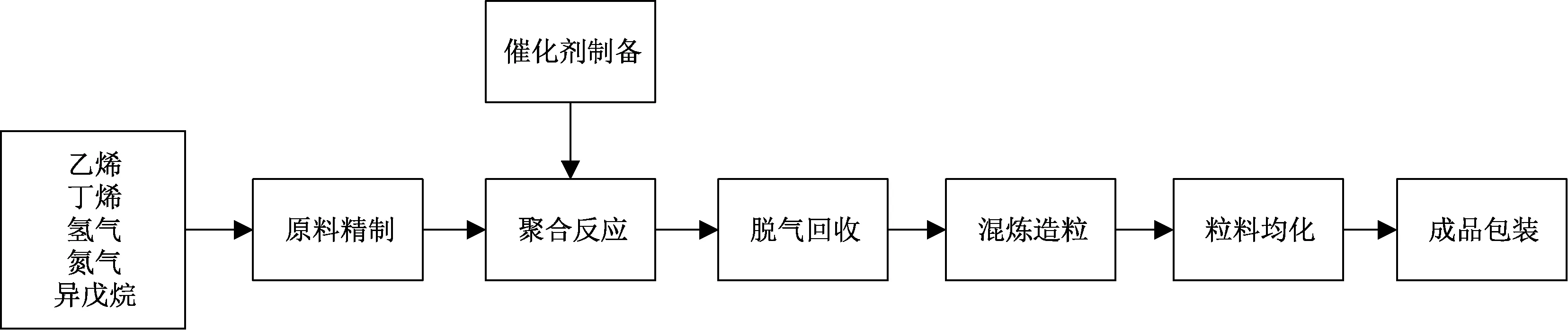

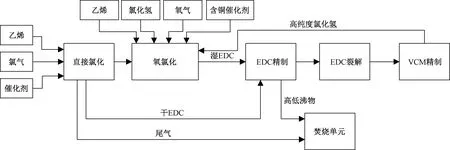

聚乙烯生產的原輔料為乙烯、丁烯、氫氣、氮氣、異戊烷、催化劑、助劑、改性劑等[8]。以某石化企業年產20萬t高密度聚乙烯生產線為例,生產工藝可以簡化為催化劑制備、原料精制、聚合反應、混煉造粒4個單元。原料經過一次壓縮和二次壓縮增壓,與催化劑在高溫高壓下進行聚合。未反應的乙烯和聚合物經過2次分離后,乙烯氣體返回一次壓縮機入口,聚合物進入混煉造粒單元,最終進行摻混、凈化后包裝出廠。工藝流程見圖1。

圖1 聚乙烯生產工藝流程Fig.1 Polyethylene process flow

1.1.2固體廢物產生環節

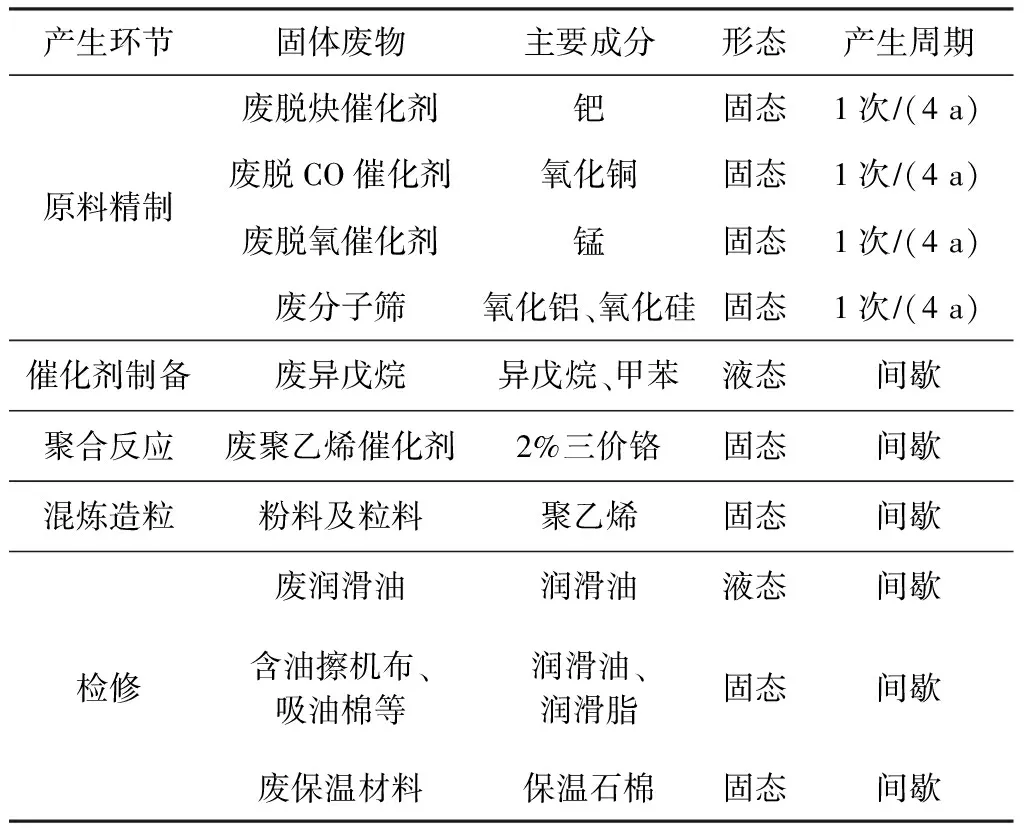

聚乙烯生產工藝過程中產生的固體廢物主要來源于各生產裝置產生的廢催化劑、廢分子篩、聚乙烯粉料和粒料[2]以及檢修時產生的廢潤滑油,具體見表1。

表1 聚乙烯生產工藝固體廢物產生情況Table 1 Solid waste production of polyethylene

1.2 聚丙烯

1.2.1聚丙烯生產工藝

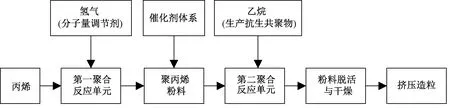

聚丙烯生產主要采用氣相工藝和本體工藝[9]。以某石化企業年產10萬t聚丙烯生產線為例,采用英力士公司的Innovene氣相工藝,以丙烯為原料、乙烯為共聚單體,在催化劑的作用下聚合。聚丙烯工藝包括催化劑配制、原料精制聚合反應、干燥造粒等單元。丙烯在催化劑作用下,在乙烷介質中進行連續聚合反應。催化劑體系引入反應生成物,用甲醇使催化劑失活,再經中和分離、脫水、干燥得聚丙烯粉末,擠壓造粒后出廠。工藝流程見圖2。

圖2 聚丙烯生產工藝流程Fig.2 Polypropylene process flow

1.2.2固體廢物產生環節

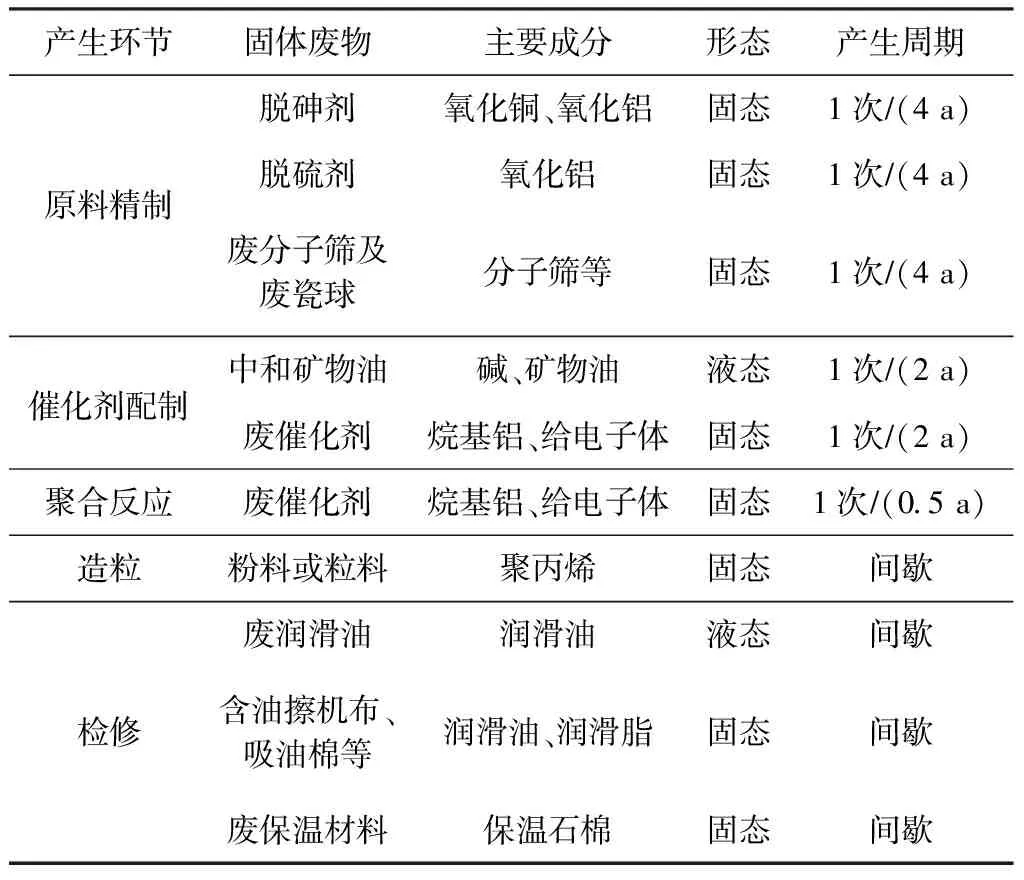

聚丙烯工藝過程中產生的固體廢物來源于各生產裝置產生的廢催化劑[10]、廢脫硫劑、脫砷劑、廢分子篩、廢礦物油、聚丙烯粉料和粒料以及檢修時產生的廢潤滑油[3],具體見表2。

表2 聚丙烯生產工藝固體廢物產生情況Table 2 Solid waste production of polypropylene

1.3 聚氯乙烯

聚氯乙烯原料為氯乙烯,制備方法主要有電石乙炔法、二氯己烷法、烯炔法和乙烯氧氯化法[11],先進的工業國家已經完成了從電石法向乙烯氧氯化法的轉換,我國也在促進乙烯氧氯化法的推廣。聚氯乙烯生產工藝有懸浮法、乳液法、微懸浮法、本體法等,其中以懸浮法和本體法為主。

1.3.1聚氯乙烯生產工藝

由于生產聚氯乙烯的方法不同,所用的輔助材料會存在差異,如分散劑、引發劑、鏈轉移劑、抗魚眼劑、pH調節劑、穩定劑、終止劑、消泡劑等。以年產23萬t的某石化企業聚氯乙烯生產線為例,闡述氯乙烯單體制備工藝及聚氯乙烯生產工藝。

以純凈的乙烯、氯化氫和空氣作原料,添加催化劑后反應在固定床或沸騰床中進行。該反應熱大,必須適當予以降溫,以免過熱生成高級多氯化物[12]。具體工藝流程見圖3。

圖3 氯乙烯生產工藝流程Fig.3 Vinyl chloride process flow

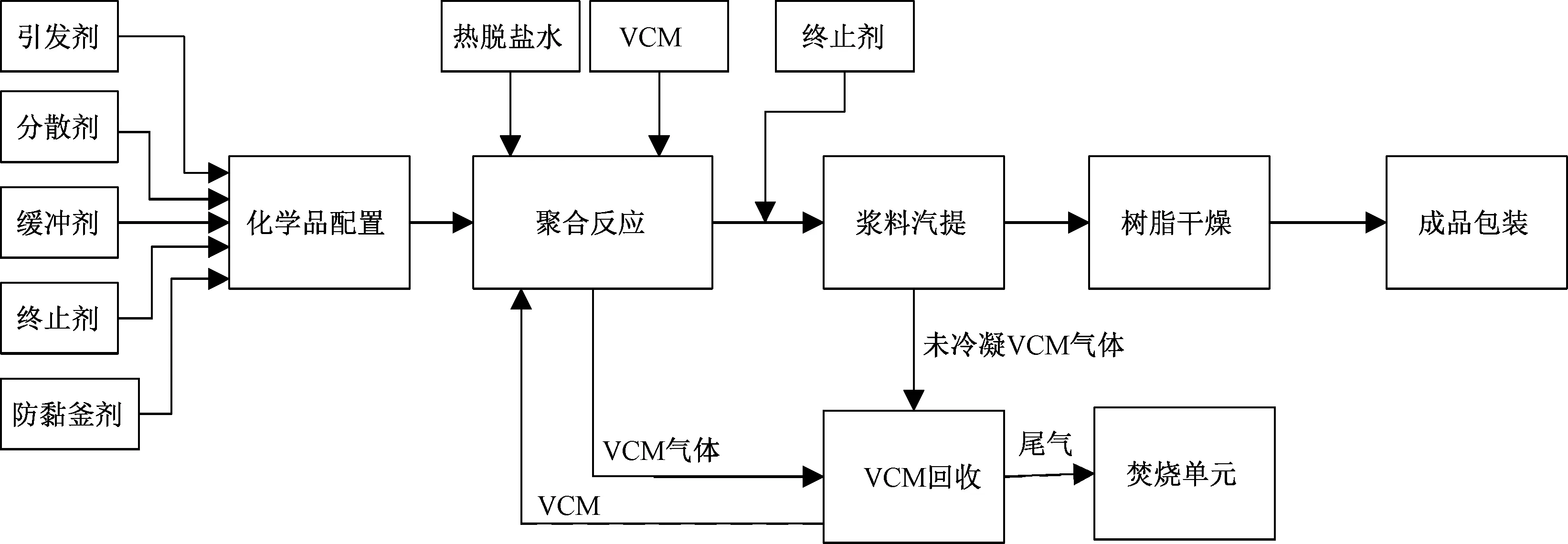

聚氯乙烯采用懸浮聚合間歇生產方式[13-14],以氯乙烯單體為原料,經氣體脫出漿料中未反應氯乙烯后,再經離心脫水,沸騰干燥去除所含水分得到成品聚氯乙烯粉料,篩分去除大顆粒后包裝貯存于成品倉庫,工藝流程見圖4。

圖4 聚氯乙烯生產工藝流程Fig.4 Polyvinyl chloride process flow

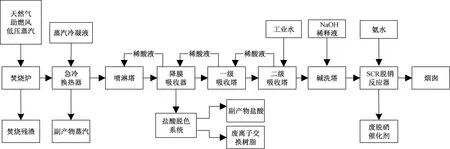

1.3.2焚燒單元工藝

從氯乙烯、聚氯乙烯各工藝單元排出的廢氣和高沸物在焚燒單元焚燒,包括高溫焚燒、煙氣急冷、三級水噴淋降膜吸收HCl(含鹽酸脫色)、三級堿洗、SCR脫硝等步驟。聚氯乙烯與空氣混合會產生爆炸性物質,當處于高溫高壓環境或者遇見明火時有爆炸隱患[15]。焚燒后形成的氣體首先經過急冷,然后在洗滌塔中用水吸收后得到鹽酸,經離子交換樹脂精制的鹽酸產品需符合HG/T 3783—2005《副產鹽酸》質量要求。洗滌塔未吸收的尾氣用堿和水進行無害化處理后排入大氣環境。具體工藝流程見圖5。

圖5 焚燒單元工藝流程Fig.5 Incineration unit process flow

1.3.3固體廢物產生環節

氯乙烯生產工藝過程固體廢物的主要來源是氧氯化單元的廢催化劑、EDC精制單元精餾塔的高低沸物、EDC裂解單元產生的有機氯化物廢渣、VCM精制單元產生的廢分子篩、鹽酸處理產生的廢離子交換樹脂、焚燒爐產生的焚燒殘渣和廢脫硝催化劑等,產生的固體廢物為包裝散落的PVC散落料、粉料過濾產生的少量廢濾袋、軟水制備設備定期更換的離子交換樹脂。具體見表3。

表3 聚氯乙烯生產工藝固體廢物產生情況Table 3 Solid waste production of polyvinyl chloride

2 合成樹脂行業固體廢物處理處置現狀

2.1 固體廢物性質及分類

合成樹脂行業產生廢物的原因可以總結為:1)原料精制除雜過程產生;2)為增加反應速率產生;3)對產品進行吸附產生;4)反應不完全及沉淀產生;5)工藝或操作控制不好產生;6)檢修維修產生。產生的固體廢物又可分為兩大類,即一般固體廢物和危險廢物。

2.1.1一般固體廢物

一般固體廢物主要由不合格的樹脂產品組成,包括不合格料、副牌、塊料、水澇料、落地料、破包料、過渡料等。不合格料是在停開車過程中出現的外觀上的缺陷,如發黑等。副牌料組成與普通合成樹脂產品一致,是某項質量指標不能滿足該產品標準要求的產品。塊料是擠壓造成的。水澇料是汽提塔開停車過程中產生的含水量較高的合成樹脂料。落地料是包裝或運輸過程灑落地面的料,含有灰塵等雜物。破包料是包裝過程中出現的由于包裝損壞而不能按正常料銷售到下游的合格品。過渡料是切換牌號過程中產生的。

以上不合格產品在《國家危險廢物名錄(2016版)》中可對應于“HW13有機樹脂類廢物 265-101-13樹脂、合成乳膠、增塑劑、膠水/膠合劑合成過程產生的不合格產品”,按照危險廢物進行管理。在《國家危險廢物名錄(2021版)》(簡稱《名錄》)“HW13有機樹脂類廢物 265-101-13”中不合格品表述增加了“不包括熱塑型樹脂生產過程中聚合產物經脫除單體、低聚物、溶劑及其他助劑后產生的廢料,以及熱固型樹脂固化后的固化體”的解釋,將工藝上產生的不合格料、副牌、塊料等從危險廢物名錄中排除,可以按照一般固體廢物進行管理,或者按照降級產品進行銷售處理。

另外,加助劑后剩下的廢助劑袋子以及進行其他工作造成的廢手套也屬于一般固體廢物,若沾染油污則屬于危險廢物。

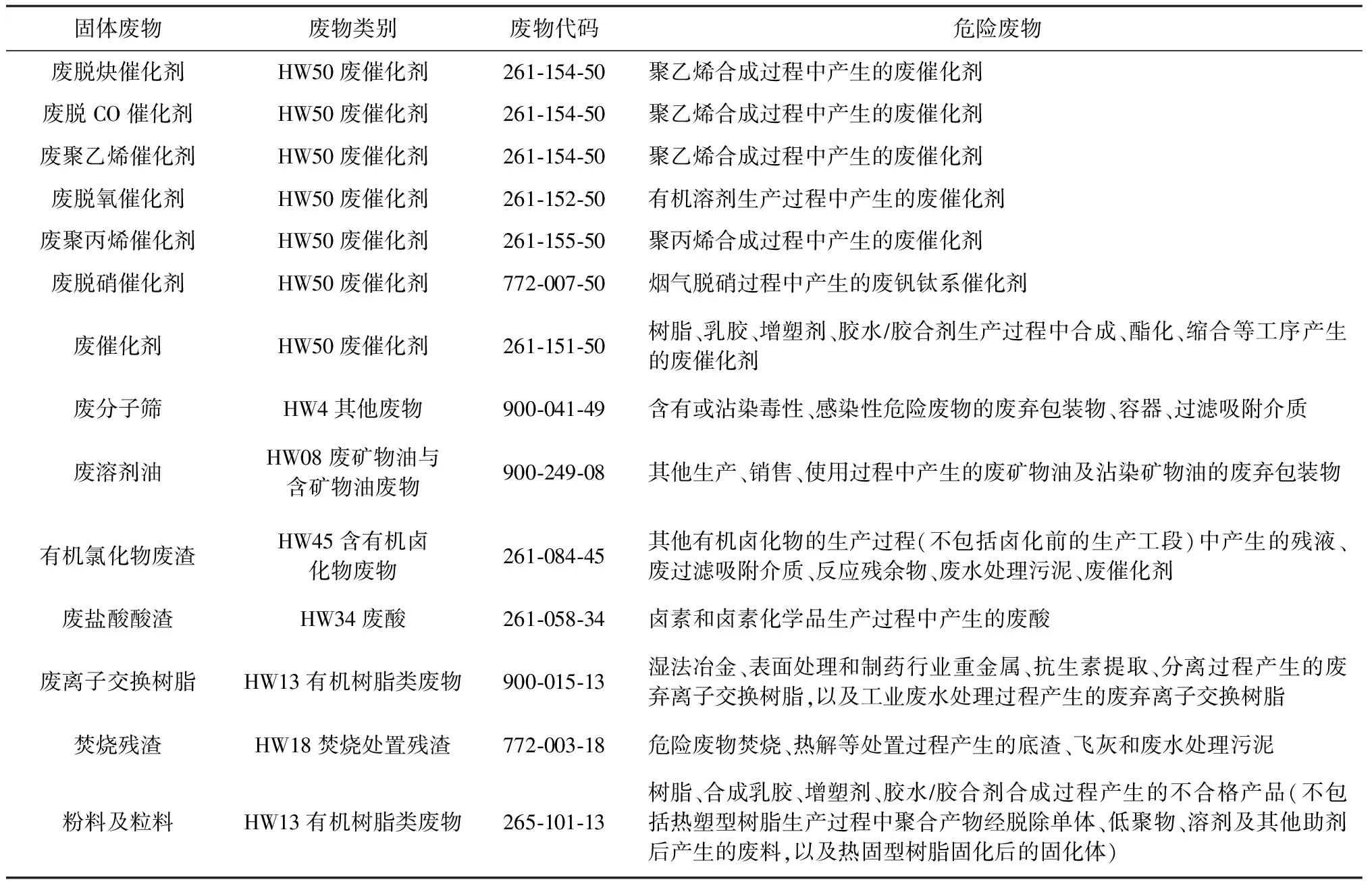

2.1.2危險廢物

合成樹脂行業產生的危險廢物按照來源可以分為2類:1)生產過程產生的廢催化劑[16]、分子篩、脫砷劑、脫硫劑等,產量少且產生周期長,一般每4年才處理處置1次;2)裝置設備檢修、維修產生的廢潤滑油、含油擦機布、吸油棉、廢保溫材料、廢涂料桶等,這類廢物產生量大,如年產10萬t的聚丙烯生產線每年能產生廢潤滑油20 t。根據調研情況,聚乙烯、聚丙烯及聚氯乙烯生產過程中可能涉及的危險廢物幾乎均能在《名錄》上找到相適應的條目,對照情況見表4。唯有廢異戊烷未能在《名錄》中找到適合條目。

表4 合成樹脂行業危險廢物類別及代碼Table 4 Classification and code of hazardous waste from synthetic resin industry

合成樹脂企業在環評報告中一般將廢異戊烷按照《國家危險廢物名錄(2016版)》“HW06廢有機溶劑與含有機溶劑廢物900-403-06工業生產中作為清洗劑或萃取劑使用后廢棄的易燃易爆有機溶劑,包括正己烷、甲苯、鄰二甲苯、間二甲苯、對二甲苯、1,2,4-三甲苯、乙苯、乙醇、異丙醇、乙醚、丙醚、乙酸甲酯、乙酸乙酯、乙酸丁酯、丙酸丁酯、苯酚”進行管理,但是所列試劑中無異戊烷。在《名錄》中該條調整為“HW06廢有機溶劑與含有機溶劑廢物 900-402-06”,同樣未列有異戊烷。廢異戊烷尚未納入《名錄》管理,其危險廢物屬性需要通過危險廢物屬性鑒別予以判斷。

2.2 固體廢物處理處置措施

合成樹脂行業產生的廢潤滑油送至煉油廠進行回煉,實現資源化利用。有機氯化物廢渣、焚燒殘渣、廢活性炭、廢催化劑等鐵皮桶包裝,廢活性炭、廢內襯包裝袋分別采用包裝袋包裝,進入危險廢物暫存間暫存。廢催化劑、廢分子篩等正常情況下產生后立即安排轉運,不在危險廢物暫存間暫存,送有資質單位處理回收。合成樹脂企業同步落實危險廢物減量管理[17],如日常維護降低設備管線泄漏率,減少油污產生量,合理清理衛生、操作,降低含油手套、膠管產生量。另外,對一般固體廢物按照資源化的方式進行處理處置,對樹脂的不合格料以低價出售或者降級使用。

3 固體廢物管理建議

合成樹脂行業產品種類多,產量大,產生的固體廢物造成的環境影響不容忽視。根據環境污染的特點,應對固體廢物采取污染源源頭治理、污染物減排、資源與能源回收利用等有效措施[18]。產廢企業對危險廢物產生、收集、運輸、存儲和處理等環節負有重要責任,需嚴格控制產量和排放量,加強全過程管理[19],保護人民群眾的生活環境和身體健康。

(1)加強企業管理自治,實現源頭減量。生產合成樹脂的企業多集中于大型石化企業,樹脂產品種類豐富,擁有較為完整的生產線和完備的管理體系,涉及的固體廢物及危險廢物情況相對復雜。源頭減量化是固體廢物科學管理的重要思想,要求企業不斷改良生產工藝,不斷創新生產技術和生產方式,有效降低可能產生的各類危險廢物。同時,還應該要求在生產過程中以及生產結束后積極開展技術研發,不斷推動危險廢物安全管理的創新和優化。

(2)激發協會動能,助力技術支撐。合成樹脂行業協會是企業和環境管理部門之間的紐帶,具有行業指導與環境管理優勢。協會充分了解企業的生產(包括工藝)、運營、管理以及廢物產生節點、產生情況,優先掌握行業的先進技術、行業廢物產排污情況以及廢物處理處置現狀等信息,能夠率先發現企業在固體廢物管理中遇到的問題。對于需要開展危險廢物屬性鑒別的固體廢物,行業協會可以在環境主管部門認可下牽頭制定合成樹脂固體廢物屬性鑒別及管理要求團體標準與實施細則,在精準掌握原輔料與工藝的基礎上,利用實際測試數據為危險廢物鑒別提供技術支撐。該方式既能快速甄別固體廢物屬性,又可最大限度地縮減檢測指標數量,從而簡化鑒別過程,縮短鑒別周期,降低企業負擔。

(3)夯實危險廢物基礎研究,推動《名錄》修訂。合成樹脂企業對危險廢物的關注主要集中于管理,如危險廢物的收集、貯存、運輸及處置,但是缺乏對源頭減量的深入思考。企業應針對快速變化的工藝現狀,加深危險廢物類別和污染特性研究,按照固體廢物減量化、資源化、無害化的原則,提高工藝水平,減少固體廢物、危險廢物產生。另外應配合固體廢物法的施行及時推進《名錄》動態修訂,如對廢異戊烷的危險特性進行科學論證,對產生量較小的廢催化劑、廢分子篩是否可以納入豁免管理進行調研和研究。